Способ и устройство для непрерывного производства стали с применением металлического исходного материала

Иллюстрации

Показать всеИзобретение относится к способу и устройству для непрерывного производства стали. Металлические исходные материалы предварительно нагревают в верхней части плавильного агрегата, расплавляют в нижней части плавильного агрегата за счет подвода тепла в виде ископаемого топлива. Расплав непрерывно отводят в емкость для обработки, в которой устанавливают желаемое качество стали. Причем в плавильный агрегат снаружи вводят газы для дожигания плавильных отходящих газов для улучшения дожигания при одновременной минимизации окисления железосодержащих исходных материалов и высокой эффективности использования химического тепла отходящих газов. Технологические газы при подъеме в плавильном агрегате ступенчато дожигают посредством ввода дожигающих газов внутрь столба исходного материала через введенную в столб материала внутреннюю камеру. В стенке камеры расположены впускные отверстия для газов, которые образуют расположенные друг над другом дожигающие уровни. 2 н. и 23 з.п. ф-лы, 5 ил.

Реферат

Изобретение касается способа непрерывного производства стали с применением металлических исходных материалов, например лома, губчатого железа или тому подобного, причем исходный материал предварительно нагревается в верхней части плавильного агрегата, затем расплавляется в нижней части плавильного агрегата за счет подвода топлива, причем расплав непрерывно отводится в емкость для обработки, в которой достигается желаемое качество стали, а в плавильный агрегат снаружи подаются газы для дожигания технологических газов.

Кроме того, изобретение относится к устройству непрерывного производства стали с применением металлического исходного материала, которое содержит плавильный агрегат с, по меньшей мере, одной горелкой для ископаемого топлива, расположенной в нижней части плавильного агрегата, предназначенной для нагрева металлических исходных материалов, а также соединенную с нижней частью плавильного агрегата посредством выпускного отверстия емкость для обработки, в которую непрерывно подается расплав и в которой достигается желаемое качество стали, причем исходные материалы предварительно нагреваются технологическими газами в верхней части плавильного агрегата, а в плавильный агрегат снаружи подаются газы для дожигания технологических газов. В емкости для обработки расплав, например, нагревается, и осуществляется операция легирования для получения нужного состава стали.

Подобные способ и устройство известны из документа DT 2325593, в котором описан способ непрерывного изготовления стали из исходных материалов, например скрапа, губчатого железа или подобного материала, которые непрерывно расплавляются в нижней части шахтной печи, выполняющей функцию плавильного агрегата посредством горелки, а расплав переливается в нагреваемый проточный сосуд, в котором непрерывно осуществляется скачивание шлака, и при этом находящийся в ковше материал нагревается и благодаря введению соответствующих легирующих или раскисляющих добавок устанавливается желаемый химический состав стали. При этом нагрев и восстановление шлаков осуществляются электрически. К тому же, проточный сосуд нагревается индуктивно или посредством электрической дуги. В шахтную печь с помощью направляющей вводится выполненная в виде копья топливокислородная горелка, подвижная внутри плавильного агрегата в вертикальном направлении, причем пламя горелки подводится под исходный материал и непрерывно плавит его снизу. Благодаря кольцевой щели в боковой поверхности шахтной печи может подводиться воздух для дожигания технологических газов, которые служат для предварительного нагрева расплавляемых материалов. Плавильный агрегат внутри сформирован по существу цилиндрическим и может иметь немного увеличивающийся книзу диаметр.

В журнале "Stahl und Eisen", 92 (1972), №11, стр.501 также описан непрерывный способ плавки лома, в котором осуществляется принцип противотока. При этом способе работы столб лома расплавляется снизу мазут-кислородной горелкой.

Расплавленный металл непрерывно вытекает вместе с образовавшимся железооксидным шлаком из плавильного ковша. Одновременно столб лома пополняется посредством проходящего добавления. При этом проблемой является то, что хотя присутствует заметный нагрев, но часть химически связанного тепла отходящих газов для предварительного нагрева остается не использованной. Кроме того, способ связан с проблемой высокого ошлаковывания железа при использовании ископаемых горючих материалов в комбинации с кислородом.

Кроме того, в журнале "Stahl und Eisen", 115 (1995), №5, стр.75 описан другой вариант. При этом лом предварительно нагревается в колонне для предварительного нагрева и расплавляется в реакторе с железным расплавом. Предварительный нагрев может осуществляться в реакторе с железным расплавом непосредственно перед плавлением, или лом предварительно нагревается в расположенном вверху плавильного реактора коробе, а затем свободно падает в реактор. При плавлении в ванну железного расплава совместно вдуваются уголь и кислород, причем отходящие газы могут дожигаться над расплавом в реакторе. Чтобы минимизировать окисление лома при предварительном нагреве, отходящие печные газы дожигаются при нагреве ступенчато.

Задачей настоящего изобретения является улучшение показателей работы соответствующего родовому понятию способа или соответственно устройства, в которых используется энергия ископаемого топлива для расплавления, а также химического тепла отходящих газов для предварительного нагрева исходных материалов.

Эта задача решается способом с признаками независимого пункта 1 формулы изобретения, а также устройством с признаками независимого пункта 13 формулы изобретения. Предпочтительные варианты развития изобретения представлены в зависимых пунктах формулы изобретения, а также в описании вариантов его осуществления.

В соответствии со способом, технологические газы при подъеме в плавильном агрегате ступенчато дожигаются на расположенных друг над другом дожигающих уровнях (Е1-Е4), причем наряду с вводимыми снаружи в столб исходного материала газами для дожигания внутрь столба исходного материала посредством вводимой в столб материала внутренней камеры также вводятся или вдуваются газы для дожигания, т.е. окислители, например кислород, воздух или их смесь.

Посредством комбинации ступенчатого дожигания с вводом дожигающих газов как снаружи, так и внутрь столба исходного материала обеспечивается оптимальное дожигание при незначительном окислении исходного материала и тем самым высокая эффективность при использовании химического тепла отходящих газов. При помощи внутренней камеры в столб исходного материала может быть эффективно внесена энергия ископаемого топлива, и при этом достигается высокая теплопередача и незначительное окисление железа. Дожигающий газ должен проходить короткий путь для смешивания и дожигания технологических газов.

Предпочтительно устанавливать на определенном уровне количество, вид и/или состав дожигающих газов в зависимости от свойств технологических газов по высоте плавильного агрегата и желаемой степени дожигания, более предпочтительно на каждом или на большинстве дожигающих уровней, например, посредством соответствующей дозировки в смеси воздуха и кислорода. Также предлагается влиять на дожигание в том числе регулированием количества, вида и/или состава окислителей и топлива, а также расположением горелок относительно внутренней камеры.

Прежде всего, предлагается регулировать дожигающие уровни посредством изменения расположения внутренней камеры в плавильном агрегате по высоте и/или посредством поворота внутренней камеры вокруг ее продольной оси. Таким образом, дожигающие уровни, которые формируются посредством ввода дожигающих газов снаружи и изнутри, могут переменно регулироваться относительно друг друга.

Согласно особенно предпочтительному варианту развития изобретения, по меньшей мере часть дожигаемых технологических газов отводится из столба исходного материала, и их дожигание осуществляется за пределами столба исходного материала, например за пределами плавильного агрегата. Затем технологические газы после дожигания вновь поступают в столб исходного материала на более высоко расположенном уровне, чем тот, с которого они отводились.

Дожигание осуществляется в соответствующих отделенных от столба материала камерах сгорания, в которые вводятся дожигающие газы. Кроме того, подводящие трубопроводы для дожигающих газов оканчиваются в камерах сгорания, причем дожигающий газ входит в контакт с циркулирующими технологическими газами. Особенно предпочтительным является ввод дожигающих газов с инжекционным эффектом на основе эффекта захвата.

В соответствии с устройством, плавильный агрегат имеет в центре полую внутреннюю камеру, которая вставляется сверху в плавильный агрегат вдоль его продольной оси. Таким образом создается кольцевая шахтная печь. Внутренняя камера содержит выполненные в ее стенке впускные отверстия для дожигающих газов, которые расположены друг над другом вдоль боковой поверхности внутренней камеры и образуют расположенные друг над другом дожигающие уровни. Впускные отверстия соединены, например, с отдельными подводящими газовыми трубопроводами. Таким образом достигается введение дожигающих газов или окислителей внутрь исходного материала - столба лома в соответствии с желаемым распределением дожигания.

Предпочтительно предусмотрены измерительные устройства для определения свойств технологических газов на соответствующем уровне плавильного агрегата, более предпочтительно на каждом или на выбранных дожигающих уровнях, и средства для соответствующей регулировки вида, количества и/или состава входящих газов для дожигания.

Предлагается, что расположенные на соответствующем уровне впускные отверстия в плавильном агрегате расположены со смещением относительно двух друг над другом расположенных уровней впускных отверстий внутренней камеры, т.е. образуются соответственно попеременные расположенные друг над другом благодаря впускным отверстиям внутренней камеры и впускным отверстиям в стенке агрегата дожигающие уровни, которые имеют возможность варьирования посредством перемещения внутренней камеры относительно плавильного агрегата. Таким образом, возможно регулирование не только вида/количества и состава дожигающих газов, но и дожигающих уровней.

Согласно особенно предпочтительному варианту осуществления, используется не только химическая энергия дожигания образующихся технологических газов, но и технологических газов, образующихся при обработке расплава в емкости для обработки. К тому же газосборные камеры обеих емкостей газонепроницаемо соединены друг с другом.

Введение энергии осуществляется главным образом в форме ископаемого топлива в комбинации с окислителями, например природным газом или смесью нефти и кислорода, без преобразования в электрическую форму. При этом емкость для обработки также, по меньшей мере, частично снабжается данной энергией, другая часть предоставляется посредством электрической энергии.

Чтобы уменьшить нежелательное окисление железосодержащего исходного материала в процессе дожигания, по меньшей мере, часть, предпочтительно большая часть дожигания газов должна осуществляться в месте, пространственно отделенном от столба исходного материала, а именно в дожигающих или промежуточных камерах, которые объединены со стенкой плавильного агрегата, или за пределами плавильного агрегата, и/или во внутренней камере, и в которых заканчиваются подводящие трубопроводы дожигающих газов, и в которых выходящий из впускных отверстий газ для обеспечения дожигания входит в контакт с циркулирующими в промежуточной камере отходящими газами. Предпочтительно эти промежуточные камеры также могут быть предусмотрены во входной области впускных отверстий стенки внутренней камеры. Кроме того, дожигание отходящих газов в отдаленных от столба лома камерах сгорания имеет то преимущество, что лом не перегревается. Согласно особенно предпочтительному варианту осуществления, камера сгорания проходит кольцеобразно вокруг плавильного агрегата. Альтернативно может быть предусмотрено несколько независимо расположенных рядом друг с другом, например, на одном уровне камер. Согласно другому варианту осуществления, камеры сгорания образованы в виде трубопроводов, в которые всасывается технологический газ на (нижнем) уровне и которые направляют технологический газ после дожигания на более высоко расположенном уровне вновь в столб материала. Эффект втягивания обусловлен тем, что сопротивление потоку технологических газов через столб материала больше, чем через трубопроводы.

Другие подробности и преимущества изобретения следуют из зависимых пунктов и из нижеследующего описания, в котором более подробно объясняются представленные на чертежах варианты осуществления изобретения. При этом наряду с вышеприведенными комбинациями признаков для изобретения также существенны признаки по отдельности или в других комбинациях.

На чертежах показано:

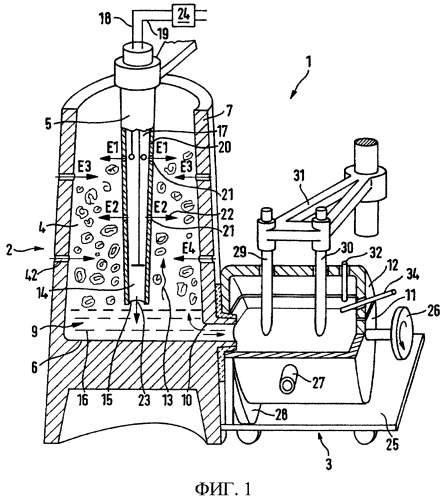

фиг.1 - частичный разрез вида сбоку на соответствующее изобретению устройство для изготовление стали с плавильным агрегатом и емкостью для обработки;

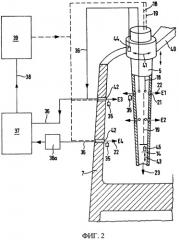

фиг.2 - часть вида по фиг.1 для иллюстрации измерительной и регулирующей аппаратур для осуществления ступенчатого дожигания;

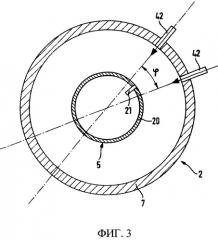

фиг.3 - поперечное сечение плавильного агрегата с внутренней камерой;

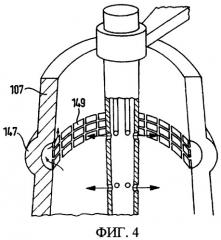

фиг.4 - разрез предпочтительного варианта осуществления плавильного агрегата с кольцеобразной камерой сгорания;

фиг.5 - детальный вид фиг.4.

Фиг.1 показывает устройство 1 для непрерывного получения стали с применением металлических исходных материалов, например лома. Она состоит из плавильного агрегата 2 и расположенной рядом с ним емкости 3 для нагрева и обработки, т.е. печи, в которой осуществляются нагрев полученного в плавильном агрегате 2 расплава, а также легирование стали. Плавильный агрегат 2 состоит из шахты 4, в которую сверху с газовым уплотнением вводится внутренняя камера 5, не доходящая до нижней части 6, т.е. до дна шахты 4. Таким образом образована кольцевая шахтная печь. Плавильный агрегат 2 далее называется как шахтная печь. В показанном варианте осуществления изобретения стенка 7 шахтной печи, по меньшей мере, в области еще твердого столба скрапа сформирована с расширяющейся книзу конусностью, в то время как внутренняя камера 5 образована с противоположной этой форме конусностью. Благодаря такой расширяющейся конструкции шахтной печи достигается то, что столб 8 материалов, который загружается сверху, может двигаться сверху вниз, заполняя образованное внизу свободное пространство. В области расплава 9, т.е. в нижней трети шахтной печи шахтная печь также может снова быть сформирована цилиндрической или с противоположной конусностью. Противоположная к внутренней камере 5 конусность увеличивает внизу свободное пространство; но внутренняя камера может также быть сформирована цилиндрической.

Шахтная печь через расположенное в нижней части выпускное отверстие 10 и жаропрочное уплотнение соединена с емкостью 3 для обработки. Емкость 3 для обработки в представленном здесь варианте осуществления состоит по существу из нижней части 11 емкости с ванной расплава и верхней части 12 емкости. Для осуществления процесса материал 8 загружается сверху в шахтную печь. Столб материала предварительно нагревается текущими навстречу нагретыми отходящими газами из емкости 3 для обработки и шахтной печи и в нижней части 9 шахтной печи расплавляется посредством горелки 14, которая объединена с концом 15 внутренней камеры 5. Расплав 16 непрерывно вытекает через выпускное отверстие 10 в нижнюю часть 11 ванны с расплавом емкости 3 для обработки. В противоположном направлении из емкости 3 для обработки через отверстие 10 или отдельный газопровод в плавильный агрегат могут протекать отходящие газы.

Внутренняя камера 5, которая введена по центру в столб материала 8, имеет в своем полом внутреннем пространстве 17 подводящие трубопроводы 18, 19, а также в своей стенке 20 впускные отверстия 21, чтобы целенаправленно направлять транспортированные сюда через подводящие трубопроводы 18 дожигающие газы или окислители 22 из внутренней камеры 5 в столб материала 8. Впускные отверстия 21 расположены соответственно на размещенных друг над другом уровнях Е1, Е2 поперек продольной оси внутренней камеры 5 и радиально к стенке 20 внутренней камеры и таким образом образуют дожигающие уровни Е1, Е2, которые посредством течения отходящих газов могут несколько увеличиваться. Также для этого может быть размещено несколько отверстий непосредственно друг над другом. Протекающие через материал 8 нагретые отходящие газы 13 дожигаются на соответствующих дожигающих уровнях Е1, Е2 при помощи установленной для соответствующего дожигающего уровня смеси из дожигающих газов 22.

Дополнительно внутренняя камера 5 на своем обращенном ко дну 6 шахты 4 конце 15 имеет горелку 14 для ископаемого топлива 23, которое подается посредством отдельного подводящего трубопровода 19. Ископаемые энергоносители 23, предпочтительно газ/нефть, которые подаются с окислителями (например, кислородом, воздухом или их смесью) через отдельный трубопровод, смешиваются и дожигаются в горелке. Предпочтительно дожигание ископаемого горючего для плавления материала 8 осуществляется нестехиометрически. Таким образом, остается небольшое количество кислорода, который может ошлаковывать железо.

При подводе обеспечивающих дожигание газов 22, а также необходимого для плавления топлива 23 через внутреннюю камеру 5 они уже предварительно нагреваются. Для увеличения степени предварительного нагрева за пределами внутренней камеры 5 может быть расположен теплообменный агрегат 24, в котором газы или топливо 22, 23 предварительно нагреваются посредством предварительно поданных нагретых отходящих газов 13.

После предварительного нагрева и плавления материала 8 расплав 16 непрерывно передается в емкость 3 для обработки. Емкость 3 для обработки выполнена с возможностью вращения. По завершении обработки стали при вращении емкости вокруг проходящей параллельно основанию 25 поворотной оси 26 через выпускное отверстие 27 в нижнюю часть 11 емкости попадает сначала шлак, а затем расплав стали. К тому же нижняя часть 11 емкости опирается на поворотное устройство 28. Она посредством имеющей возможность передвигаться пластины 25 основания может подводиться к плавильному агрегату 2. У показанного варианта осуществления емкость 3 для обработки сформирована в виде дуговой печи с двумя электродами 29, 30, которые позиционированы на удерживающем устройстве 31 в печи. Кроме того, подвод энергии может осуществляться трехфазным током через три электрода. Необходимая энергия для обработки расплава также может вводиться в форме ископаемого топлива. Емкость 3 для обработки закрывается верхней частью 12 емкости или крышкой. В крышке для осуществления нагрева и вспенивания шлака предусмотрена фурма 32 для ввода углеродсодержащего материала и/или кислорода или воздуха. Кроме того, емкость 3 имеет загрузочное устройство 34 для ввода добавок для металлургической обработки расплава.

Позиционирование дожигающих уровней Е1, Е2 относительно плавильного агрегата и вместе с тем дожигающих уровней Е2, Е4, а также свойства выходящих газов 22 устанавливаются или регулируются на соответствующем дожигающем уровне в зависимости от свойств технологических газов по высоте плавильного агрегата. Это представлено на фиг.2. На каждом или на отдельно выбранном дожигающем уровне расположены средства 35 для определения соответствующих свойств технологического газа на соответствующем уровне плавильного агрегата, отбираются пробы газа и передаются дальше или определяются или соответственно измеряются состав и температура нагретых технологических газов. Отобранные на дожигающих уровнях пробы технологического газа могут анализироваться в анализаторе 36а. В зависимости от этих результатов, которые передаются по линии 36 измерения к вычислительному блоку 37, определяются свойства входящих газов 22 для дожигания, и через линии 38 регулирования активизируются соответствующие средства 39 регулировки, которые включают в себя, например, дозирующее и смешивающее устройства для воздуха и кислорода, т.е. распределитель окислительных средств для отдельных дожигающих уровней.

На дожигание наряду с регулировкой параметров газов 22 также воздействуют изменением расположения внутренней камеры 5 относительно шахтной печи или изменением месторасположения горелки 14 во внутренней камере 5. Внутренняя камера 5 регулируется посредством передвигающих средств или передвигающего устройства 40 вдоль продольной оси шахтной печи. Кроме того, могут иметься поворотные средства 41, при помощи которых внутренняя камера 5 может поворачиваться вокруг своей продольной оси. Предпочтительно внутренняя камера 5 имеет возможность поворота на угол не менее 0,5ϕ в зависимости от шахтной печи (фиг.3), чтобы впускные отверстия 21 благоприятно позиционировались во внутренней камере 5 относительно впускных отверстий 42 в стенке 7 шахты. Впускные отверстия 42 дополнительно описываются ниже. Одна или несколько горелок 14 регулируются соответственно внутри внутренней камеры 5 посредством перемещающих устройств 43.

Одновременно предусмотрены измерительные устройства 44 для регистрации положения внутренней камеры 5 относительно шахтной печи, а также измерительные устройства 45 для регистрации положения горелки 14 во внутренней камере 5. Кроме того, результаты этих измерений передаются в вычислительный блок 37 и учитываются при установке или регулировке свойств газов 22, 23 для дожигания соответствующим приводом перемещающихся или поворачивающихся средств 40, 41, 43. Они выполняются предпочтительно так, что вне дожигающего уровня или участка достигается локальный перегрев поверхности материала свыше 90% от температуры плавления оксида железа, и степень дожигания выходящих из плавильного ковша отходящих газов составляет приблизительно 100%.

Наряду с впускными отверстиями 21 во внутренней камере 5 в стенке 7 плавильного ковша расположены впускные отверстия 42, которые соответственно связаны с подводящими трубопроводами для дожигающих газов 22. При этом образованные впускными отверстиями 21 внутренней камеры или впускными отверстиями 42 стенки агрегата уровни Е1, Е2 или Е3, Е4 соответственно расположены со смещением друг относительно друга так, что соответственно снизу вверх чередуются образованный снаружи дожигающий уровень с впускными отверстиями 42 и образованный внутри дожигающий уровень с впускными отверстиями 21 из внутренней камеры 5. При этом смещение составляет до 50% расстояния между уровнями впускных отверстий. Благодаря такому смещенному расположению предотвращается нагрев отдельных участков столба материала 8, в то время как другие области остаются холодными, так что отсутствует дожигание. Расположение внешних и внутренних впускных отверстий или щелей осуществляется таким образом, что отверстия не мешают друг другу, а их взаимным расположением создается благоприятное газораспределение в столбе материала. Кроме того, фиг.3 поясняется предпочтительное угловое расположение отверстий 21, 42 относительно друг друга. Впускные отверстия 42 в стенке 7 плавильного агрегата 2 располагаются относительно выполненных во внутренней камере 5 впускных отверстий 21 с угловым смещением до 0,5ϕ, предпочтительно 0,5ϕ, причем ϕ - это угол между двумя расположенными рядом друг с другом впускными отверстиями 42 на одном дожигающем уровне.

Согласно особенно предпочтительному варианту осуществления, который поясняется фиг.4 и 5, стенка 107 шахтной печи на уровне впускных отверстий 142 снабжена кольцевой промежуточной камерой или камерой 146 сгорания.

Эта камера 146 сгорания в показанном варианте осуществления состоит из выступающего наружу отворота 147 стенки 107 ковша, причем внутреннее пространство камеры сгорания отделено проходящей за внутреннюю сторону 148 стенки 7 шахты промежуточной стенкой 149 от внутреннего пространства шахтной печи и вместе с тем от столба материала 8. При этом промежуточная стенка 149 позиционирована в камере 146 сгорания так, что внизу возникает впускная область 150 для протекающих технологических газов 113, а выше выпускная область 151 для протекающих технологических газов 113'. Таким образом, достигается циркуляция технологических газов 113 через камеру 146 сгорания или промежуточную камеру, и дожигание осуществляется большей частью в этом камере 146. На фиг.5 показано расположение впускных отверстий 142 в стенке 107 шахтной печи относительно промежуточной стенки 149. Образуемый входом впускных отверстий 142 или щелей угол α между продолжениями прямых от входа к промежуточной стенке 149 может принимать значения между 90° и -90°. Предпочтительно угол задается так, что имеет место захватывающий эффект для втекающего технологического газа. Впускное отверстие 142 может быть выполнено в виде сопла Лаваля, т.е. сопла, которое сужается, а затем снова расширяется для достижения ускорения газов.

В целом предложенный способ или устройство предоставляют эффективную возможность производства стали с использованием ископаемых энергоносителей, а следовательно, также представляет интерес для мест применения, которые плохо обеспечиваются электрической энергией.

1. Способ непрерывного производства стали с применением металлических исходных материалов (8), причем исходные материалы (8) предварительно нагревают в верхней части плавильного агрегата (2), затем плавят в нижней части (9) плавильного агрегата (2) за счет подвода тепла в виде ископаемого топлива (23) и непрерывно отводят расплавленный материал (16) в емкость (3) для обработки, в которой устанавливают желаемое качество стали, причем в плавильный агрегат (2) снаружи вводят газы (22) для дожигания технологических газов (13), отличающийся тем, что технологические газы (13) при подъеме в плавильном агрегате (2) ступенчато дожигают на расположенных друг над другом дожигающих уровнях (Е1-Е4), причем внутрь столба исходного материала также вводят дожигающие газы (22) через впускные отверстия (21) в стенке (20) вводимой в столб материала внутренней камеры (5).

2. Способ по п.1, отличающийся тем, что количество, вид и/или состав дожигающих газов (22) устанавливают в зависимости от свойств технологических газов (13) по высоте над уровнем плавильного агрегата (2).

3. Способ по п. 1 или 2, отличающийся тем, что количество, вид и/или состав ископаемого топлива (23), а также положение, по меньшей мере, одной горелки (14), которая расположена с возможностью перемещения во внутренней камере (5), устанавливают в зависимости от свойств технологических газов по высоте плавильного агрегата (2).

4. Способ по п.1, отличающийся тем, что дожигающие уровни регулируют посредством изменения положения внутренней камеры (5) относительно плавильного агрегата (2) по высоте и/или посредством вращения внутренней камеры (5) вокруг своей продольной оси.

5. Способ по п.1, отличающийся тем, что распределение дожигающих газов (22) на отдельных дожигающих уровнях (Е1-Е4) устанавливают так, что предотвращается локальный перегрев поверхности исходного материала выше 90% от температуры плавления образующих окисляющее покрытие оксидов железа, причем степень перегрева на выходе из плавильного агрегата составляет приблизительно 100%.

6. Способ по п.1, отличающийся тем, что как технологические газы (13) наряду с отходящими газами плавления, так и возникающие при установке качества стали в емкости (3) для обработки отходящие газы обработки, которые протекают через соединение газовых камер сосудов (2, 3) в нижней части плавильного агрегата (2), предварительно нагревают исходные материалы (8) при подъеме в плавильном агрегате и ступенчато дожигают.

7. Способ по п.1, отличающийся тем, что энергию, которая необходима для обработки расплава (16) в емкости (3) для обработки, по меньшей мере, частично вводят в форме ископаемого топлива.

8. Способ по п.1, отличающийся тем, что дожигающие газы (22) и/или необходимые для плавления газы предварительно нагревают.

9. Способ по п.1, отличающийся тем, что отводят, по меньшей мере, часть дожигаемых технологических газов (113) и ступенчато дожигают их за пределами столба исходного материала, и затем технологические газы (113') после дожигания вновь поступают в столб исходного материала на более высоко расположенном уровне, чем уровень, с которого они отводились.

10. Способ по п.9, отличающийся тем, что технологические газы (113) для дожигания вводят в расположенные вдоль стенки (107) плавильного агрегата или за пределами плавильного агрегата и/или в стенке внутренней камеры, расположенной во внутренней камере (5), камеры (146) дожигания и в эти камеры (146) дожигания вводят дожигающие газы (122).

11. Способ по п.10, отличающийся тем, что дожигающие газы (122) целенаправленно вводят в камеры (146) дожигания с инжекторным действием.

12. Способ по п.1, отличающийся тем, что сжигание ископаемого топлива (23) для плавления исходного материала осуществляют нестехиометрически.

13. Устройство (1) для непрерывного производства стали при использовании металлических исходных материалов (8), содержащее плавильный агрегат (2), по меньшей мере, с одной вводимой в исходные материалы в нижней части (9) плавильного агрегата (2) горелкой (14) для ископаемого топлива (23), а также соединенной с нижней частью (9) плавильного агрегата (2) через выпускное отверстие (10) емкостью (3) для обработки для непрерывного отвода расплава (16) и установления желаемого качества стали, причем исходные материалы (8) предварительно нагревают в верхней части плавильного агрегата (2) посредством технологических газов (13), и в плавильный агрегат (2) снаружи вводят газы (22) для дожигания технологических газов (13), отличающееся тем, что плавильный агрегат (2) имеет центральную полую внутреннюю камеру (5), которая вдоль продольной оси плавильного агрегата (2) вставлена в него сверху, и при этом внутренняя камера (5) имеет выполненные в своей стенке (20) впускные отверстия (21) для ввода дожигающих газов (22), которые расположены друг над другом вдоль боковой поверхности внутренней камеры для ступенчатого дожигания технологических газов (13) на расположенных друг над другом дожигающих уровнях (Е1-Е4).

14. Устройство по п.13, отличающееся тем, что содержит средство (35) для определения свойств технологического газа по высоте плавильного агрегата (2) и средство (39) для установки вида, количества и состава дожигающих газов (22) для ступенчатого дожигания технологических газов (13) с заданной степенью дожигания.

15. Устройство по п.13 или 14, отличающееся тем, что по окружности внутренней камеры (5) соответственно на заданных уровнях расположено множество впускных отверстий (21) с отдельными трубопроводами (18) для дожигающих газов (22).

16. Устройство по п.13, отличающееся тем, что размещенные на соответствующем уровне (Е3, Е4) впускные отверстия (42) плавильного агрегата (2) расположены со смещением относительно впускных отверстий (21) двух расположенных друг над другом уровней (E1, E2) внутренней камеры (5).

17. Устройство по п.13, отличающееся тем, что предусмотрены средство (40) для регулировки внутренней камеры вдоль продольной оси плавильного агрегата (2) и/или средство (41) для вращения внутренней камеры (5) вокруг своей продольной оси.

18. Устройство по п.13, отличающееся тем, что внутренняя камера (5) на своем введенном в столб исходного материала (8) конце (15) имеет, по меньшей мере, одну горелку (14).

19. Устройство по п.18, отличающееся тем, что предусмотрены средства (43) для регулировки соответствующей горелки (14) внутри внутренней камеры (5) и средства (39) для установки вида, количества и состава ископаемого топлива (23) и окислителей.

20. Устройство по п.13, отличающееся тем, что внутренняя камера (5) имеет подводящие трубопроводы (19) для подвода ископаемого топлива (23) и окислителей к соответствующим горелкам (14).

21. Устройство по п.13, отличающееся тем, что верхняя часть (12) емкости (3) для обработки имеет газоотвод, который находится в газонепроницаемом соединении с нижней частью (9) плавильного агрегата, причем возникающие при установке качества стали в емкости (3) для обработки технологические газы (13) перетекают в нижнюю часть плавильного агрегата (2) и предварительно нагревают исходные материалы (8) при подъеме в плавильном агрегате.

22. Устройство по п.13, отличающееся тем, что впускные отверстия (42) в стенке (7) плавильного агрегата (2) расположены относительно выполненных во внутренней камере (5) впускных отверстий (21) с угловым смещением до 0,5ϕ, причем ϕ является углом между двумя расположенными рядом друг с другом впускными отверстиями (42) в стенке (7) агрегата на дожигающем уровне с центром на оси внутренней камеры в качестве вершины.

23. Устройство по п.13, отличающееся тем, что размещенные для дожигания технологических газов (113) за пределами столба исходного материала дожигающие камеры (146) расположены вдоль стенки (107) плавильного агрегата или снаружи плавильного агрегата и/или в стенке внутренней камеры или во внутренней камере, причем впускные отверстия (142) для дожигающих газов (122) или соответственно окислителей заканчиваются в камерах (146) сгорания.

24. Устройство по п.13, отличающееся тем, что имеет теплообменный агрегат (24), посредством которого обеспечивающие дожигание газы (22), а также газы (23) для горелок (14) протекают в противотоке относительно нагретых отходящих газов (13).

25. Устройство по п.13, отличающееся тем, что емкость (3) для обработки сформирована с возможностью полного или частичного перемещения и замены и служит в качестве буфера для металлургической технологической линии между плавильным агрегатом (2) и технологическими секциями для последующей обработки, например, установкой непрерывного литья заготовок.