Способ и реактор для получения алюминия путем карботермического восстановления оксида алюминия

Иллюстрации

Показать всеИзобретение относится к получению алюминия путем карботермического восстановления, в частности к способу получения алюминия путем карботермического восстановления и реактору для его осуществления. В печи карботермического восстановления, применяемой для получения алюминия, используют полую разделительную перегородку для подачи углеродного материала в протекающий под ней поток. Эта перегородка разделяет низкотемпературную реакционную зону, где проводят реагирование оксида алюминия с углеродом с образованием карбида алюминия, и высокотемпературную реакционную зону, где проводят реагирование карбида алюминия и оставшегося оксида алюминия с образованием алюминия и моноокиси углерода. Изобретение обеспечивает возможность подачи дополнительного углеродсодержащего материала в реактор и его равномерного распределения, возможность исключения локализованного перегрева ванны шлака и снижение уноса алюминия. 3 н. и 17 з.п. ф-лы, 5 ил.

Реферат

Область техники

Настоящее изобретение относится к способу получения алюминия путем карботермического восстановления оксида алюминия и к реактору для получения алюминия путем карботермического восстановления оксида алюминия.

Уровень техники

Прямое карботермическое восстановление оксида алюминия было описано в патенте США № 2974032 (Grunert et al.), при этом долгое время считалось, что общая реакция Al2O3 + 3С = 2Al + 3СО (1) протекает или может быть вынуждена протекать в две стадии: Al2O3 + 9С = Al4C3 + 6СО (2); и Al3C4 + Al2O3 = 6Al + 3СО (3).

Реакция (2) протекает при температурах ниже 2000°С. Реакция (3), которая является реакцией получения алюминия, протекает при заметно более высоких температурах, составляющих 2200°С и выше; скорость этой реакции повышается с повышением температуры. Помимо веществ, указанных в реакциях (2) и (3), в этих реакциях (2) и (3) образуются летучие вещества, включая газообразный Al, газообразный субоксид алюминия (Al2O) и СО, которые уносятся отходящим газом. Не будучи извлеченными, эти летучие вещества представляют собой потерю в выходе алюминия. Обе реакции (2) и (3) являются эндотермическими.

Патент США № 6440193 относится к такому способу карботермического получения алюминия, согласно которому карбид алюминия получают вместе с расплавленным оксидом алюминия в низкотемпературном отделении. Расплавленная ванна из карбида алюминия и оксида алюминия перетекает из низкотемпературного отделения в высокотемпературное отделение, где проводят реагирование карбида алюминия (Al3С4) с оксидом алюминия (Al2O3) с получением алюминия. В высокотемпературном отделении алюминий образует слой поверх слоя расплавленного шлака и выпускается из данного высокотемпературного отделения. Проводят реагирование отходящих из низкотемпературного отделения и из высокотемпературного отделения газов, которые содержат пары Al и летучий субоксид алюминия (Al2O), с образованием Al3С4. Низкотемпературное отделение и высокотемпературное отделение расположены в общей реакционной емкости, при этом низкотемпературное отделение отделено от высокотемпературного отделения разделительной перегородкой, обеспечивающей перетекание под ней. Расплавленная ванна, содержащая карбид алюминия и оксид алюминия, полученные в низкотемпературном отделении, непрерывно перетекает под разделительной перегородкой в высокотемпературное отделение посредством течения под действием силы тяжести (самотеком), которое регулируется за счет выпуска алюминия из высокотемпературного отделения. Энергия, необходимая для поддержания температуры в низкотемпературном отделении и в высокотемпературном отделении, обеспечивается отдельными системами подачи энергии.

На второй стадии, реакция (3), для способствования получению алюминия необходим избыток углерода. Для поддержания достаточного содержания углерода в высокотемпературном отделении в него необходимо добавлять дополнительный углерод. Согласно патенту США № 6440193 дополнительный углерод добавляют при помощи средства подачи, установленного в своде высокотемпературного отделения, что требует, чтобы дополнительный углерод проходил через верхний слой расплавленного алюминия в высокотемпературном отделении и в расплавленную ванну этого высокотемпературного отделения.

Сущность изобретения

Было обнаружено, что добавление углеродного материала поверх расплавленного алюминия может вызвать обратную реакцию алюминия, а также плохое распределение углерода в высокотемпературной реакционной зоне. С целью решения данной проблемы было обнаружено, что дополнительный углеродный материал должен быть добавлен непосредственно в слой шлака под верхним слоем алюминия, тем самым поддерживая состав слоя шлака более равномерным во время образования алюминия в высокотемпературном отделении. Было также обнаружено, что дополнительный углеродный материал должен быть как можно более равномерно распределен в слое шлака в высокотемпературном отделении. Наконец, было обнаружено, что дополнительный углеродный материал должен добавляться контролируемым образом.

Для того чтобы выгодно воспользоваться сделанными открытиями, были разработаны предложенные в настоящем изобретении способ и реактор. Более конкретно, способ согласно настоящему изобретению включает в себя добавление дополнительного углеродного материала к шлаку при его перетекании под разделительной перегородкой из низкотемпературного отделения в высокотемпературное отделение. Реактор согласно настоящему изобретению содержит средство для подачи дополнительного углеродного материала в шлак при его перетекании под разделительной перегородкой из низкотемпературного отделения в высокотемпературное отделение.

В предпочтительном варианте воплощения настоящего изобретения средство для подачи дополнительного углеродного материала в слой шлака представляет собой отверстие в нижней части разделительной перегородки. Более конкретно, данная перегородка является полой с отверстием в дне, которое позволяет дополнительному углеродному материалу вытекать из дна разделительной перегородки в протекающий ниже поток шлака при его перемещении из низкотемпературного отделения в высокотемпературное отделение реактора. Для перемещения дополнительного углерода через перегородку используется транспортировочное средство, такое как шнек или толкатель, либо сочетание шнека и толкателя. Предпочтительно, полая разделительная перегородка является подвижной в вертикальном направлении таким образом, чтобы варьировать высоту расположения отверстия в протекающем ниже потоке шлака.

При добавлении дополнительного углеродного материала к протекающему ниже потоку шлака у разделительной перегородки этот дополнительный углеродный материал добавляют непосредственно в шлак, ниже уровня верхнего слоя алюминия, и при этом весь добавленный углеродный материал может быть равномерно распределен по всему шлаку в высокотемпературном отделении. Поскольку разделительная перегородка выполнена перемещаемой в вертикальном направлении, точка добавления дополнительного углеродного материала может варьироваться. Обычно вертикальное положение перегородки регулируют при неработающей печи. Более того, количеством добавляемого к шлаку углерода можно управлять с помощью скорости, с которой транспортировочное средство перемещает дополнительный углеродный материал через перегородку.

Предпочтительно, полое пространство и отверстие в разделительной перегородке проходят через всю перегородку. Альтернативно, полое пространство может быть разделено на серию каналов или на вертикально ориентированные проходы. Каждый проход имеет отверстие у основания перегородки для обеспечения прохождения дополнительного углеродного материала вниз и подачи этого дополнительного углеродного материала в протекающий ниже поток шлака.

В широком смысле, настоящее изобретение заключается в способе подачи дополнительного углеродного материала в реактор для карботермического получения алюминия, при этом реактор разделен на низкотемпературное отделение и высокотемпературное отделение полой разделительной перегородкой, обеспечивающей перетекание под ней. Расплавленную ванну или шлак, содержащий карбид алюминия и оксид алюминия, получают в низкотемпературном отделении. Расплавленная ванна из карбида алюминия и оксида алюминия перетекает под полой разделительной перегородкой, обеспечивающей перетекание под ней, в высокотемпературное отделение, где проводят реагирование карбида алюминия с оксидом алюминия с получением алюминия, который образует слой поверх нижнего слоя расплавленного шлака, и при этом алюминий выпускают из высокотемпературного отделения. Дополнительный углеродный материал подают в расплавленную ванну из карбида алюминия и оксида алюминия через по меньшей мере одно отверстие в полой разделительной перегородке, обеспечивающей перетекание под ней, причем это отверстие находится на уровне ниже уровня расплавленного алюминия в высокотемпературном отделении. Иными словами, отверстие расположено в перегородке на уровне шлака при его протекании под перегородкой.

Реактор согласно настоящему изобретению представляет собой реактор для карботермического получения алюминия, который содержит реакционную емкость, включающую в себя низкотемпературное реакционное отделение (отделение низкотемпературной реакции) и высокотемпературное реакционное отделение (отделение высокотемпературной реакции). Низкотемпературное отделение имеет средства для подачи материалов в это низкотемпературное отделение и один или более электродов для подачи рабочего электрического тока в упомянутое низкотемпературное отделение, при этом упомянутый(е) электрод или электроды расположен(ы) с погружением в расплавленную ванну, которую получают в низкотемпературном отделении. Высокотемпературное реакционное отделение отделено от низкотемпературного отделения посредством полой разделительной перегородки. Эта полая разделительная перегородка имеет по меньшей мере одно отверстие в протекающий ниже поток расплавленной ванны, который обеспечивает перетекание расплавленной ванны из низкотемпературного реакционного отделения в высокотемпературное отделение. В боковой стенке высокотемпературного отделения реакционной емкости установлено множество пар по существу горизонтально расположенных электродов для подачи электрического тока в упомянутое высокотемпературное отделение. Высокотемпературное отделение имеет выпускное отверстие для постоянного выпуска (сливания) расплавленного алюминия. Расплавленная ванна, полученная в низкотемпературном отделении, перетекает в высокотемпературное отделение посредством течения под действием силы тяжести (самотеком), на которое воздействует выпуск верхнего слоя алюминия в высокотемпературном отделении. Упомянутое по меньшей мере одно отверстие в разделительной перегородке расположено на уровне ниже слоя расплавленного алюминия в высокотемпературном отделении.

В соответствии с настоящим изобретением, дополнительный углеродный материал может принимать вид кокса, угля, агломерированного углеродного порошка или любую иную форму. Дополнительный углеродный материал также может принимать вид Al4C3, который является предпочтительным для снижения количества газообразного СО, образующегося в высокотемпературном отделении, а также для рециркулирования Al4C3 из реакторов отходящих газов, соединенных с высокотемпературным и низкотемпературным отделениями. И, наконец, Al4C3, отфильтрованный от полученного алюминия, выпущенного из реактора, также может быть использован в качестве одного из видов дополнительного углеродного материала.

Краткое описание чертежей

Эти и другие аспекты настоящего изобретения станут более понятными из нижеследующего описания, приведенного со ссылками на чертежи, среди которых:

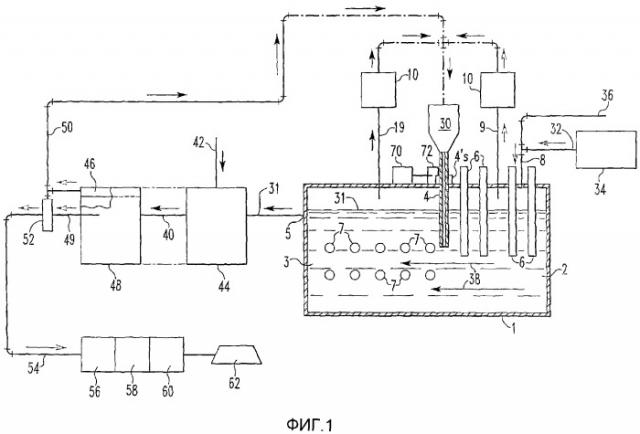

Фиг. 1 представляет собой вид в разрезе предпочтительного варианта воплощения реактора согласно настоящему изобретению;

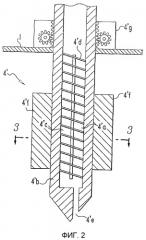

Фиг.2 представляет собой вид в разрезе полой разделительной перегородки;

Фиг. 3 представляет собой вид сверху полой разделительной перегородки по фиг. 2 вдоль линии 3-3;

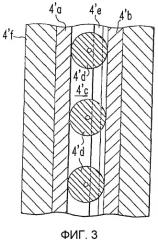

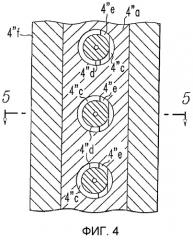

Фиг.4 представляет собой вид сверху разделительной перегородки с множеством проходов в ней; и

Фиг.5 представляет собой вид сбоку разделительной перегородки по фиг. 4 вдоль линии 5-5.

Подробное описание изобретения

На фиг. 1 показана газонепроницаемая реакционная емкость 1 в целом прямоугольной формы, разделенная на низкотемпературное отделение 2 и высокотемпературное отделение 3 посредством полой разделительной перегородки 4, обеспечивающей перетекание под ней и позволяющей расплавленной ванне перетекать из низкотемпературного отделения 2 в высокотемпературное отделение 3 и добавлять к потоку расплавленной ванны дополнительный углеродный материал при его прохождении под разделительной перегородкой 4. В конце высокотемпературного отделения 3 напротив низкотемпературного отделения 2 расположено выпускное отверстие 5 для выпуска или удаления слоя расплавленного алюминия 31. Расплавленная ванна перетекает из низкотемпературного отделения 2 в высокотемпературное отделение 3 под действием силы тяжести. Поток зависит от выпуска алюминия 31 через выпускное отверстие 5 и регулируется с его помощью. При выпуске алюминия из высокотемпературного отделения соответствующее количество расплавленной ванны перетекает под разделительной перегородкой из низкотемпературного отделения в высокотемпературное отделение. Эти два отделения не соединены отдельным каналом.

В низкотемпературном отделении 2 установлено множество электродов 6, обычно от двух до четырех, проходящих через свод реакционной емкости 1. Предусмотрено, что электроды 6 во время работы реакционной емкости 1 проходят через ванну и погружаются в расплавленную ванну в низкотемпературном отделении 2, обеспечивая энергию за счет нагрева сопротивлением. Электроды 6 могут иметь обычные средства (не показаны) для подачи электрического тока и обычные средства (не показаны) для регулирования электродов 6. Электроды 6 предпочтительно представляют собой расходуемые графитовые электроды, хотя может быть использован и любой другой материал, подходящий для такого применения.

В высокотемпературном отделении 3 вдоль боковых стенок реакционной емкости 1 установлено множество пар электродов 7. На фиг. 1 видимые сбоку электроды представлены в виде кружков, поскольку они выступают из одной стенки, и поэтому показан только один электрод из каждого набора. Электроды 7 могут представлять собой расходуемые графитовые электроды или нерасходуемые инертные электроды. На каждую пару электродов 7 электрический ток подают по отдельности. В результате использования множества пар электродов 7 в боковой стенке реакционной емкости 1, в расплавленной ванне в высокотемпературном отделении 3 достигается равномерная температура. Как показано на фиг.1, электроды 7 не проходят через верхнюю часть ванны и расположены ниже уровня алюминиевого слоя 31, обеспечивая вышеописанные преимущества. В своде (крышке) низкотемпературного отделения 2 установлено подающее средство 8 для подачи оксида алюминия 32 из бункера 34 и углеродистого восстановительного материала 36 в низкотемпературное отделение 2. Подающее средство 8 предпочтительно является газонепроницаемым, так что исходные материалы могут подаваться без утечки отходящих из реактора газов через подающее средство 8.

Над сводом в низкотемпературном отделении 2 находится первый выход 9 газа. Выход 9 газа соединен с реактором 10 для извлечения Al4C3.

Над сводом в высокотемпературном отделении 3 находится второй выход 19 газа, который является идентичным выходу 9 газа, выполненному в своде над низкотемпературным отделением 2. Отходящие газы из высокотемпературного отделения 3 могут поступать в другой реактор 10 для извлечения Al4C3. Газы, проходящие через выходы 9 и 19, также могут вместе проходить через один и тот же реактор 10.

Полая разделительная перегородка 4 имеет расположенный поверх нее бункер 30 для хранения дополнительного углеродного материала и подачи этого дополнительного углеродного материала вниз через полую разделительную перегородку 4 в протекающий ниже поток расплавленной ванны. Извлеченный Al4C3 из реактора 10 предпочтительно рециркулируют в бункер 30 для использования в качестве дополнительного углеродного материала. Бункер 30 и полая разделительная перегородка 4 предпочтительно являются газонепроницаемыми, так что дополнительный исходный материал может быть подан в реактор без утечки отходящих из реактора газов.

На фиг.2 проиллюстрирован поперечный разрез предпочтительного варианта воплощения полой разделительной перегородки 4', в то время как фиг. 3 показывает вид перегородки сверху вдоль линии 3-3 на фиг. 2. Перегородка 4' содержит боковые стенки 4'а и 4'b и пространство 4'c для удерживания углеродного материала и размещения в нем шнека 4'd для транспортировки дополнительного углеродного материала вниз через пространство 4'с через выходное отверстие 4'е в дне перегородки 4'. Предпочтительно, снаружи перегородки 4' предусмотрена охлаждающая система 4'f. Охлаждающая система 4'f представляет собой обычную охлаждающую систему, работающую обычным образом. Для возможности вертикального движения перегородки 4' используют реечно-шестеренчатую систему 4'g. При перемещении перегородки 4' варьируется уровень отверстия 4'е, тем самым, обеспечивая управление высотой введения дополнительного углеродного материала в протекающий ниже поток шлака. Скорость, с которой приводят в движение шнек 4'd, регулирует количество дополнительного углеродного материала, подаваемого через отверстие 4'е.

Реечно-шестеренчатая система 4'g представляет собой общепринятую систему, работающую известным образом для перемещения перегородки 4' и регулировки высоты, на которой дополнительный углеродный материал подают в шлак.

Охлаждающая система 4'f также помогает направлять движение перегородки 4'.

Фиг. 4 и 5 иллюстрируют другой вариант воплощения, в котором полое пространство поделено на множество проходов. Такие проходы также могут быть видны в виде круглых полостей или пустот. Разделительная перегородка 4" имеет пространства 4"с и расположенные в них шнеки 4"d для подачи углеродного материала вниз через пространство 4"с в протекающий ниже поток шлака. Количеством дополнительного углеродного материала, добавляемого в протекающий ниже поток шлака, управляют с помощью той скорости, с которой шнеки 4"d вращаются в пространствах 4"с. Чем выше скорость, тем больше дополнительного углеродного материала добавляется в протекающий ниже поток шлака. Дополнительный углеродный материал выходит из перегородки 4" через отверстия 4"е. На перегородке 4" также предусмотрен охлаждающий/защитный слой 4"f.

Шнеки 4'c и 4"c представляют собой известные устройства, работающие известным образом для транспортировки твердого сыпучего дополнительного углеродного материала вниз через пространства 4'с, 4"с и выходные отверстия 4'е, 4"е соответственно. Предпочтительно, электродвигатели, используемые для вращения шнеков 4'с, 4"с, являются управляемыми с возможностью изменения их скорости и с обеспечением управления количеством дополнительного углеродного материала, добавляемого к протекающему ниже потоку шлака.

Предпочтительный вариант воплощения, представляющий собой пример осуществления способа согласно настоящему изобретению, описан ниже со ссылкой на фиг. 1. Загрузку оксида алюминия и углерода подают при помощи подающего средства 8 в низкотемпературное отделение 2. Электрическую энергию подают с помощью электродов 6 для получения и поддержания ванны расплавленного шлака из оксида алюминия и Al4C3 при температуре примерно 2000°С. Электроды 6 погружают в ванну расплавленного шлака, в результате чего упомянутой ванне расплавленного шлака передается энергия за счет нагревания сопротивлением. Газ, отходящий из низкотемпературного отделения 2, обычно содержащий СО, Al2О и некоторое количество паров Al, выпускают через газоотводный канал в нижнюю часть выхода 9 отходящего газа. Карбид алюминия Al4C3, который извлекается в реакторе 10, предпочтительно рециркулируют в реактор через бункер 30 и полую разделительную перегородку 4.

Расплавленный шлак, состоящий из карбида алюминия и оксида алюминия и полученный в низкотемпературном отделении 2, будет непрерывно перетекать под полой разделительной перегородкой 4 в высокотемпературное отделение 3. Дополнительный углеродный материал из бункера 30 будет течь вниз через полую разделительную перегородку 4 в расплавленный шлак, протекающий под перегородкой 4.

Как показано на фиг. 2-5, шнеки 4'd, 4"d вращают для транспортировки дополнительного углеродного материала через перегородки 4', 4" и через выходные отверстия 4'е, 4"е соответственно. Для поднятия и опускания перегородки 4' используют реечно-шестеренчатую систему 4'g, тем самым варьируя высоту отверстия 4'е в шлаке. Скорость шнеков 4'd, 4"d варьируют для управления количеством дополнительного углеродного материала, который течет вниз из бункера 30 в протекающий ниже поток шлака.

В высокотемпературном отделении 3 температуру расплавленного шлака повышают до 2100°С или выше путем подачи электрического тока на множество расположенных на боковых стенках электродов 7, которые нагревают ванну шлака за счет нагрева сопротивлением. При использовании множества пар электродов 7, расположенных вдоль боковых стенок высокотемпературного отделения 3 под слоем расплавленного алюминия 31, а не проходящих через него, что очень важно, можно управлять температурой в ванне шлака по длине высокотемпературного отделения 3, при этом снижается или предотвращается локализованный перегрев. Данный способ подразумевает по существу горизонтальное течение расплавленного шлака в высокотемпературное отделение 3, как показано стрелками 38 в отделении 2, без потребности в отдельном канале подогрева или в использовании газов для осуществления течения шлака.

При поддержании температуры в ванне шлака в высокотемпературном отделении 3 на уровне выше примерно 2100°С карбид алюминия будет реагировать с оксидом алюминия с получением Al и газообразного СО. Дополнительный углерод будет восполнять углерод, израсходованный во время реакции получения Al. Из-за высокой температуры значительное количество полученного Al будет испаряться вместе с Al2О и покидать печь с отходящим газом. Жидкий Al, полученный в высокотемпературном отделении 3, будет из-за своей низкой плотности образовывать расплавленный слой 31 поверх нижнего слоя расплавленного шлака, и его выпускают из печи через переливное выпускное отверстие 5. Отпадает необходимость рециркулировать оставшийся шлак назад в низкотемпературное отделение 2 по отдельному каналу, что позволяет существенно сэкономить затраты и упростить весь процесс. Во время реакции карбида алюминия и оксида алюминия ванна расплавленного шлака в высокотемпературном отделении будет обедняться углеродом. Поэтому в высокотемпературное отделение 3 через полую разделительную перегородку 4 подают дополнительный углеродный материал. Помимо углеродного материала, в высокотемпературное отделение 3 через полую разделительную перегородку 4 может быть загружен твердый оксид алюминия.

Алюминий, полученный в высокотемпературном отделении 3, будет насыщен расплавленным карбидом алюминия. Перегретый алюминий в высокотемпературном отделении 3 непрерывно выпускают через переливное или расположенное ниже его уровня выпускное отверстие 5, и он может быть направлен на последующие операции. Затем алюминий охлаждают с получением потока 40, предпочтительно - путем добавления алюминиевого скрапа 42 в емкость 44 охлаждения, до температуры выше точки плавления алюминия. При охлаждении алюминия основная часть карбида алюминия, растворенного в алюминии, будет выпадать в осадок в виде твердого карбида алюминия 46 и может быть удалена с охлажденного расплавленного алюминия в очистной емкости 48. Емкости 44 и 48 могут быть объединены. Оставшийся карбид алюминия 50 может быть удален известными средствами, такими как пропускание потока 49 через фильтр 52. Карбид алюминия, удаленный из алюминия после выпуска, предпочтительно рециркулируют в низкотемпературное отделение 2 и/или в полую разделительную перегородку 4. Может быть использован любой тип емкости охлаждения, очистной емкости и фильтра, пригодный для выполнения своей функции.

Затем поток 54 очищенного алюминия может быть направлен в любое число установок, таких как установка 56 дегазации для удаления, например, Н2, установка 58 флюсования для удаления оксидов из расплава и, наконец, разливочная установка 60 для получения нелегированных первичных форм, таких как слитки 62 или т.п. массой от примерно 50 фунтов (22,7 кг) до примерно 750 фунтов (341 кг). Затем полученные слитки могут быть переплавлены для окончательного легирования в котельной печи или печи-миксере, или же расплав из установки флюсования может быть направлен непосредственно в печь для окончательного легирования и разливки в виде легированных алюминиевых форм. В печь-миксер могут быть добавлены такие элементы, как Cu, Fe, Si, Mg, Ni, Cr и т.д., в виде богатых легирующими элементами слитков, таких как 82% Al/18% Cu, поскольку добавление в чистом виде может оказаться невозможным. Такие приемы хорошо известны и описаны, например, в книге Aluminum, Vol. III, Ed. Kent R. Van Horn, Amer. Soc. of Metals (1967), pp. 18-36, включенной сюда посредством ссылки.

Количество и местонахождение углерода в слое шлака в высокотемпературном отделении 3 может быть измерено при помощи датчика 70 либо путем измерения электрического сопротивления шлака. Это помогает определить как количество присутствующего углерода, так и то, равномерно ли углерод распределен в слое шлака. Датчик 70 представляет собой обычный датчик, работающий обычным образом.

Датчик 70 связан с электродвигателем 72 шнека и реечно-шестеренчатой системой 4'g для управления количеством добавляемого углеродного материала, а также той высотой в слое шлака, где должен добавляться углеродный материал. Отдельные электродвигатели каждого шнекового конвейера 4'd, 4"d регулируют по отдельности для управления добавлением углеродного материала в третьем измерении. В частности, если углеродного материала не хватает вдоль стенок печи, приводят в действие только шнеки 4'd, 4"d на концах перегородки 4', 4", в то время как шнеки 4'd, 4"d в середине перегородки 4', 4" остановлены. Как будет понятно, независимое регулирование каждого из шнеков 4'd, 4"d вместе с реечно-шестеренчатой системой 4'g обеспечивает трехмерное управление добавлением углеродного материала через перегородки 4', 4".

Должно быть понятно, что формула изобретения подразумевается охватывающей все изменения и модификации выбранных и описанных здесь с целью иллюстрации предпочтительных вариантов воплощения данного изобретения, которые не отклоняются от сущности и объема данного изобретения.

Несмотря на приведенное описание предпочтительных вариантов воплощения, должно быть понятно, что данное изобретение может быть воплощено иным образом в рамках объема прилагаемой формулы изобретения.

1. Способ карботермического получения алюминия, согласно которому в низкотемпературном отделении получают содержащую карбид алюминия расплавленную ванну, которая перетекает в высокотемпературное отделение, где проводят реагирование карбида алюминия с оксидом алюминия с получением алюминия, который образует слой поверх расплавленного шлака; при этом низкотемпературное отделение и высокотемпературное отделение расположены в общей реакционной емкости, и низкотемпературное отделение отделено от высокотемпературного отделения полой разделительной перегородкой, обеспечивающей перетекание под ней и имеющей расположенное в ней отверстие; расплавленная ванна, полученная в низкотемпературном отделении, непрерывно перетекает под разделительной перегородкой в высокотемпературное отделение, и при этом в поток под разделительной перегородкой подают дополнительный углеродный материал через упомянутое отверстие в полой разделительной перегородке.

2. Способ по п.1, в котором полая разделительная перегородка является подвижной в вертикальном направлении.

3. Способ по п.1, в котором количество добавляемого к шлаку дополнительного углеродного материала варьируют путем управления скоростью движения транспортировочного средства, подающего углеродный материал в поток под разделительной перегородкой.

4. Способ по п.1, в котором проводят реагирование отходящих из низкотемпературного отделения и из высокотемпературного отделения газов с образованием Al4C3, и этот Al4C3 подают в поток под перегородкой.

5. Способ по п.3, в котором измеряют содержание углерода в шлаке в высокотемпературном отделении и используют его в качестве обратной связи с транспортировочным средством.

6. Способ по п.1, дополнительно включающий в себя определение количества углерода в шлаке в высокотемпературном отделении и соответствующее варьирование количества углеродного материала, добавляемого через разделительную перегородку.

7. Способ по п.1, в котором выпущенный алюминий содержит карбид алюминия, и этот карбид алюминия осаждают, а очищенный алюминий легируют и затем разливают в виде легированных алюминиевых форм, при этом упомянутый карбид алюминия в качестве дополнительного углеродного материала подают в поток под перегородкой.

8. Способ по п.1, в котором выпущенный алюминий содержит карбид алюминия, и при этом упомянутый выпущенный алюминий охлаждают для осаждения карбида алюминия с последующим фильтрованием, дегазацией и затем литьем на машине отливки слитков для получения алюминиевых форм, при этом упомянутый осажденный карбид алюминия в качестве дополнительного углеродного материала подают в поток под перегородкой.

9. Реактор для карботермического получения алюминия, содержащий реакционную емкость, включающую в себя

низкотемпературное реакционное отделение, имеющее средства для подачи материалов в это отделение и один или более электродов для подачи рабочего электрического тока в это отделение, при этом упомянутый электрод или электроды расположен(ы) с погружением в расплавленную ванну в низкотемпературном отделении;

высокотемпературное отделение, отделенное от низкотемпературного отделения посредством полой разделительной перегородки, обеспечивающей перетекание под ней расплавленной ванны из низкотемпературного реакционного отделения в высокотемпературное отделение, при этом упомянутая перегородка имеет отверстие и транспортировочное средство, подающее дополнительный углеродный материал в протекающий ниже поток через отверстие в полой разделительной перегородке;

электроды, установленные в боковой стенке высокотемпературного отделения реакционной емкости, для подачи электрического тока в упомянутое отделение;

средства для инжектирования материала в высокотемпературное отделение; и

выпускное отверстие для постоянного выпуска расплавленного алюминия из высокотемпературного отделения.

10. Реактор по п.9, в котором реакционная емкость имеет по существу прямоугольную форму, и при этом разделительная перегородка является подвижной в вертикальном направлении.

11. Реактор по п.9, в котором транспортировочное средство является регулируемым для управления скоростью подачи дополнительного углеродного материала в протекающий ниже поток.

12. Реактор по п.9, дополнительно содержащий датчик для определения содержания углерода в высокотемпературном отделении.

13. Реактор по п.9, в котором с отделениями реактора соединены один или более реакторов отходящих газов для получения Al4C3, а для подачи углеродного материала в полую разделительную перегородку используется бункер.

14. Реактор по п.13, дополнительно содержащий средства для подачи в бункер Al4C3, полученного в упомянутых реакторах отходящих газов.

15. Реактор по п.9, в котором транспортировочное средство содержит по меньшей мере один шнек.

16. Реактор по п.9, в котором полая разделительная перегородка образует множество полостей, каждая с отдельным транспортировочным средством.

17. Реактор для получения алюминия путем карботермического восстановления оксида алюминия, имеющий единственный реактор с двумя отделениями, высокотемпературным реакционным отделением и низкотемпературным реакционным отделением и разделительную перегородку, обеспечивающую перетекание под ней, которая разделяет эти два отделения так, что шлак перетекает под этой разделительной перегородкой из низкотемпературного отделения в высокотемпературное отделение, имеет усовершенствование, включающее подающее средство для подачи дополнительного углеродного материала через разделительную перегородку, обеспечивающую перетекание под ней, в шлак, перетекающий из низкотемпературного отделения в высокотемпературное отделение.

18. Реактор по п.17, в котором упомянутое подающее средство включает в себя полое пространство в упомянутой разделительной перегородке и одно или более отверстий в упомянутой перегородке, при этом упомянутые одно или более отверстий находятся в нижней части упомянутой перегородки, соединяя упомянутое полое пространство с упомянутым потоком.

19. Реактор по п.17, в котором упомянутое подающее средство включает в себя один или более проходов, расположенных в упомянутой разделительной перегородке, причем каждый из этих проходов имеет отверстие в нижней части упомянутой разделительной перегородки, которое соединяет упомянутый проход с упомянутым потоком.

20. Реактор по п.17, в котором для снабжения упомянутого подающего средства упомянутым дополнительным углеродным материалом с упомянутым подающим средством сообщается бункер.