Способ получения изделия из жаропрочного никелевого сплава

Иллюстрации

Показать всеИзобретение относится к получению изделий из высоколегированных жаропрочных деформируемых никелевых сплавов, в частности дисков ГТД. Проводят вакуумно-индукционную выплавку, получают слиток под деформацию. Проводят, по крайней мере, одну предварительную подпрессовку с последующим рекристаллизационным отжигом. Прессование заготовки осуществляют в штампе путем многократного выдавливания заготовки при температуре на 55-95°С ниже Тпрγ′ из цилиндрической в конусную часть штампа. Штамп нагрет до температуры не ниже Тпрγ′ - 250°С и не выше температуры нагрева заготовки. Скорость деформации , где Тпрγ′ - температура полного растворения γ′-фазы. На каждом последующем этапе выдавливания заготовки направление выдавливания меняют на противоположное относительно предыдущего этапа. Перед окончательной деформацией заготовку подвергают промежуточному отжигу. Изделия из жаропрочного никелевого сплава имеют однородную структуру в сложнопрофильных штамповках и стабильный уровень свойств, обеспечивающий снижение усилий прессования и окончательной деформации, возможность использования универсального оборудования, повышение коэффициента использования металла. 6 з.п. ф-лы, 1 ил., 3 табл.

Реферат

Изобретение относится к области металлургии, а именно к получению изделий из высоколегированных жаропрочных деформируемых никелевых сплавов, в частности дисков ГТД.

Известны способы получения дисков из никелевых жаропрочных сплавов, в которых для деформации используется слиток вакуумной индукционной выплавки с последующим вакуумным дуговым переплавом (ВИ+ВДП). Для разработки технологического процесса определяется процент содержания γ'-фазы в сплаве, температура ее полного растворения (Тпрγ'), температура неравновесного солидуса, температура солидуса (Ts). Для того, чтобы получить заготовку с равномерным рекристаллизованным зерном, обладающую повышенной пластичностью, слиток гомогенизируют, многократно деформируют с использованием промежуточных отжигов и подогревов, уменьшают его поперечные размеры прессованием или ротационной ковкой. Далее проводят многократную деформацию для увеличения диаметра заготовки (патент ЕР №0248757, патенты США №5120373, 5693159).

Недостатками способов являются необходимость применения крупногабаритного и энергоемкого оборудования для выплавки слитков большого диаметра и их деформации. Кроме того, прутки из высокожаропрочных сплавов могут быть получены только методом прессования с большими усилиями деформации, что требует использования мощного специализированного оборудования - горизонтальных гидравлических прессов. При этом снижается КИМ за счет больших отходив при операции прессования (пресс-остаток и выходной конец).

Известен способ изготовления дисков из высоколегированных жаропрочных никелевых сплавов, включающий:

- вакуумно-индукционную выплавку;

- получение литой заготовки под деформацию методом направленной кристаллизации в керамической форме постоянного сечения с градиентом температуры на фронте затвердевания 20-200°С/см;

- гомогенизирующий отжиг в интервале температур Тпрγ'-10°C÷Tsol с последующим охлаждением до 900-1000°С со скоростью ≤55°С/час;

- предварительную деформацию осадкой в изотермических условиях за 2 и более раза в интервале температур Тпрγ'-80°С÷Тпрγ'+10°С, с суммарной степенью деформации более 55% и промежуточным отжигом в этом же интервале температур;

- окончательную деформацию в изотермических условиях в интервале температур Тпрγ' - 20-100°C;

- термическую обработку, состоящую из предварительного отжига в интервале температур 900-1100°С, обработки на твердый раствор с регламентированным охлаждением и старения в интервале температур 650-1050°С (патент РФ 2215059).

Недостатком способа является ограниченная суммарная степень деформации при осадке слитка, что не позволяет получать однородную структуру в сложнойрофильных крупногабаритных штамповках (с большой разницей степеней деформации по сечению штамповки) перед термической обработкой.

Наиболее близким аналогом, взятым за прототип, является способ получения изделия из жаропрочного никелевого сплава.

Способ включает:

- вакуумно-индукционную выплавку;

- получение слитка под деформацию диаметром 320 мм вакуумным дуговым переплавом;

- гомогенизирующий отжиг при температуре на 20-30°С выше полного растворения γ'-фазы (Тпрγ') в течение 4-8 часов, с охлаждением с печью до температуры максимальной коагуляции γ'-фазы, далее на воздухе;

- прессование слитка в контейнере со степенью 65-75% на пруток при температуре ниже Тпрγ' на 40-60°С;

- резку прутка на мерные заготовки;

- подпрессовку в закрытом контейнере со степенью 35-50% при температуре ниже Тпрγ' на 60-80°С;

- окончательную деформацию совмещением осадки и штамповки при температуре ниже Тпрγ' на 40-60°С со степенью 75-85%;

- термическую обработку, состоящую из предварительного отжига при температуре ниже Тпрγ' на 100-130°С, обработки на твердый раствор при температуре Тпрγ' ±10°С с регламентированным охлаждением и последующим старением (а.с. СССР 1637360).

Способ-прототип имеет следующие недостатки:

- применение метода выплавки крупногабаритного слитка (ВДП) не обеспечивает достаточной однородности структуры и химического состава сплава, что является причиной нестабильности свойств в штамповках;

- низкий коэффициент использования металла из-за большой усадочной раковины в слитках, больших отходов при операции прессования (пресс-остаток и выходной конец);

- непроработанная макроструктура исходной заготовки (пресс-изделия) требует больших степеней деформации на окончательном этапе штамповки, что не всегда возможно, особенно в сложнопрофильных штамповках;

- большие усилия прессования и использование мощного специализированного оборудования - горизонтальных гидравлических прессов.

Технической задачей предлагаемого изобретения является создание способа получения изделий из жаропрочного никелевого сплава с однородной структурой в сложнопрофильных штамповках (с большой разницей степеней деформации по сечению штамповки) и стабильным уровнем свойств, обеспечивающего снижение усилий прессования и окончательной деформации, возможность использования универсального оборудования, повышение коэффициента использования металла.

Для достижения поставленной цели предложен способ получения изделия из жаропрочного никелевого сплава, включающий вакуумно-индукционную выплавку, получение слитка под деформацию, гомогенизирующий отжиг слитка, прессование и подпрессовку заготовки, окончательную деформацию и термическую обработку, отличающийся тем, что перед прессованием проводят по крайней мере одну предварительную подпрессовку с последующим рекристаллизационным отжигом, прессование заготовки осуществляют в штампе, состоящем из цилиндрической и конусной частей, путем многократного выдавливания заготовки при температуре на 55-95°С ниже Тпрγ′ из цилиндрической в конусную часть штампа, нагретого до температуры не ниже Тпрγ′ - 250°С и не выше температуры нагрева заготовки, со скоростью деформации , где Тпрγ′ - температура полного растворения γ′-фазы, причем на каждом последующем этапе выдавливания заготовки направление выдавливания меняют на противоположное относительно предыдущего этапа, а перед окончательной деформацией заготовку подвергают промежуточному отжигу.

Слиток под деформацию получают в виде мерной литой заготовки, преимущественно методами направленной кристаллизации, вакуумно-дуговым переплавом, литьем по выплавляемым моделям.

Предварительную подпрессовку заготовки перед прессованием проводят за один или несколько переходов при температуре Тпрγ′ - 95°С≤Т≤Тпрγ′+10°С с разовой степенью деформации 20-40% и скоростью в штампе, нагретом до температуры не ниже Тпрγ′ - 250°С и не выше температуры нагрева заготовки.

Рекристаллизационный отжиг заготовки проводят при температуре Тпрγ′-20°С≤Т≤Тпрγ′+30°С в течение 3-6 часов, охлаждение проводят до температуры на 200-250°С ниже Тпрγ′ со скоростью 15-30°С/час.

Промежуточный отжиг заготовки проводят при температуре на 50÷95°С ниже Тпрγ′ с выдержкой не менее 6 часов и охлаждением со скоростью 20-60°С/час до температуры на 200-250°С ниже Тпрγ′ с последующим охлаждением заготовки на воздухе.

Окончательную деформацию проводят при температуре на 55-95°С ниже Тпрγ′ со скоростью и степенью деформации не более 85% в штампах, нагретых до температуры не ниже Тпрγ′ - 200°С и не выше температуры нагрева заготовки.

После первого этапа выдавливания заготовки с объемом, равным или меньшим объема конусной части штампа, проводят подпрессовку заготовки в цилиндрической части штампа со степенью прессования до 45%.

Прессование заготовки многократным выдавливанием заготовки при температуре на 55-95°С ниже Тпрγ′ в конусную часть штампа, нагретого до температуры не ниже Тпрγ′ - 250°С и не выше температуры нагрева заготовки, со скоростью деформации и степенью деформации до 45%, и подпрессовки заготовки в цилиндрической части штампа обеспечивают формирование в заготовке зерна величиной менее 10 мкм в процессе контролируемой динамической рекристаллизации. Получение подобной структуры позволяет реализовать эффект сверхпластичности при окончательной штамповке, снизить усилия деформации, повысить стойкость штампового инструмента и обеспечить формирование однородной мелкозернистой структуры в сложнопрофильных штамповках. Прессование заготовки по предложенному способу позволяет избежать потерь на пресс-остаток и выходной конец, снизить удельные усилия прессования в 3-5 раз (до 200-300 МПа) по сравнению со способом-прототипом и проводить деформацию на универсальных гидравлических прессах малой мощности без использования специального оборудования.

Получение мерной литой заготовки позволяет значительно снизить дендритную ликвацию по сравнению с крупногабаритным слитком на несколько заготовок, что позволяет повысить уровень и однородность свойств изделия, снизить трудоемкость процесса изготовления литой заготовки и потери металла из-за:

- улучшения качества поверхности литой заготовки, что уменьшает припуск на механическую обработку;

- уменьшения или исключения образования усадочной раковины и хорошей структуры и поверхности дна слитка.

Предварительная подпрессовка литой заготовки при температуре Тпрγ'-95°С≤Т≤Тпрγ'+10°С с разовой степенью деформации 20-40% и скоростью в штампе, нагретом до температуры не ниже Тпрγ' - 250°С и не выше температуры нагрева заготовок, позволяет получить однородную деформацию по всему объему заготовки и при последующем отжиге обеспечить равномерную рекристаллизацию.

Рекристаллизационный отжиг заготовки при температуре Тпрγ'-20°С≤Т≤Тпрγ'+30°С в течение 3-6 часов позволяет получить в заготовках однородную матовую макроструктуру с размером микрозерна 100-250 мкм.

В случае исключения технологических операций предварительной подпрессовки литой заготовки и последующего рекристаллизационного отжига заготовки в пресс-прутке сохраняется непроработанная макроструктура, что требует больших степеней деформации на окончательном этапе штамповки, что не всегда возможно. В сложнопрофильных штамповках, изготовленных из подобных заготовок, формируется неоднородная макроструктура. Штамповки с такой структурой имеют нестабильные механические свойства по объему заготовки.

Охлаждение до температуры Тпрγ' - 200-250°С со скоростью 15-30°С/час позволяет обеспечить максимальную коагуляцию γ'-фазы, что позволяет повысить технологическую пластичность материала и снизить усилия прессования и осадки.

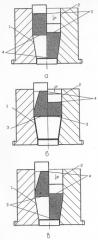

Технологическая схема предложенного способа прессования иллюстрируется чертежом, где 1 - конусная часть штампа, 2 - цилиндрическая часть штампа, 3 и 4 - противоположные торцевые поверхности заготовки.

Примеры осуществления

В опытно-промышленных условиях были получены диски из жаропрочных никелевых сплавов ЭК 151 и ЭП 975 диаметром 210 мм. Примеры получения дисков по предлагаемому способу и способу-прототипу представлены в таблице 1.

Пример 1.

Слитки сплава для дисков ЭК 151, содержащего 48% γ'-фазы с температурой ее полного растворения 1165°С выплавляли в вакуумной индукционной печи. Заготовки под деформацию ⊘ 103×50 мм и весом 25 кг получали методом направленной кристаллизации.

Гомогенизирующий отжиг проводили при температуре 1200°С, охлаждение слитка проводили со скоростью 30°С/час.

Предварительную подпрессовку проводили при температуре нагрева заготовки 1150°С со степенью деформации 30% и скоростью в закрытом контейнере, нагретом до температуры 1000°С.

Рекристаллизационный отжиг проводили при температуре 1180°С в течение 4 часов, охлаждение до температуры 950°С со скоростью 20°С/час.

Прессование проводили выдавливанием заготовки в штампе за два этапа по схеме, приведенной на чертеже, где 1a - первый этап прессования, 1в - прессование с изменением положения заготовки на 180°, при температуре нагрева заготовки 1110°С. Суммарная степень деформации 64% при удельных усилиях прессования 250 МПа и скорости в штампе, нагретом до температуры 915°С.

Промежуточный отжиг проводили при температуре 1110°С в течение 7 часов, охлаждение до температуры 950°С со скоростью 40°С/час.

Окончательную деформацию заготовки диска проводили при температуре 1110°С со степенью деформации 5 в ступице и 60% в полотне штамповки и скоростью деформации в штампе, нагретом до температуры 965°С.

В результате получена штамповка с однородной матовой макроструктурой и размером микрозерна 8-10 мкм.

После упрочняющей термической обработки получена однородная микроструктура с размером микрозерна 80-100 мкм.

Пример 2 выполнен аналогично примеру 1 по режимам, приведенным в таблице 1. Заготовки под деформацию получали методом вакуумно-дугового переплава.

Пример 3

Сплав для дисков ЭП 975, содержащий 58% γ'-фазы с температурой ее полного растворения 1198°С.

Слитки сплава ЭП 975 выплавляли в вакуумной индукционной печи. Заготовки под деформацию ⊘ 103×250 мм и весом 25 кг получали методом направленной кристаллизации.

Гомогенизирующий отжиг проводили при температуре 1215°С, охлаждение слитка проводили со скоростью 30°С/час.

Предварительную подпрессовку проводили при температуре нагрева заготовки 1150°С со степенью деформации 30% и скоростью в штампе, нагретом до температуры 1000°С.

Рекристаллизационный отжиг проводили при температуре 1210°С в течение 4 часов, охлаждение до температуры 950°С со скоростью 20°С/час.

Вторую предварительную подпрессовку проводили также при температуре нагрева заготовки 1150°С со степенью деформации 30% и скоростью в штампе, нагретом до температуры 1000°С.

Рекристаллизационный отжиг проводили при температуре 1210°С в течение 4 часов, охлаждение до температуры 950°С со скоростью 20°С/час.

Прессование проводили выдавливанием заготовки в штампе за два этапа по схеме, приведенной на чертеже (а, б, в), где 1б - промежуточная подпрессовка после первого этапа прессования при температуре нагрева заготовки 1130°С.

Промежуточный отжиг проводили при температуре 1120°С в течение 7 часов, охлаждение до температуры 950°С со скоростью 40°С/час.

Окончательную деформацию заготовки диска проводили при температуре 1130°С со степенью деформации 5 в ступице и 60% в полотне штамповки и скоростью деформации в штампе, нагретом до температуры 980°С.

После упрочняющей термической обработки получена однородная микроструктура с размером микрозерна 80-90 мкм.

Пример 4.

Сплав для дисков ЭП 975, содержащий 58% γ'-фазы с температурой ее полного растворения 1198°С.

Слитки сплава ЭП 975 выплавляли в вакуумной индукционной печи. Заготовки под деформацию ⊘ 103×250 мм и весом 15 кг получали методом литья по выплавляемым моделям.

Гомогенизирующий отжиг, подпрессовки и рекристаллизационный отжиг выполнены аналогично примеру 3 по режимам, приведенным в таблице 1.

Прессование проводили выдавливанием заготовки в штампе на 1-ом этапе выдавливания, осадкой заготовки в цилиндрической части штампа и выдавливанием заготовки на 2-ом этапе по схеме, приведенной на чертеже (а, в, б), при температуре нагрева заготовки 1113°С с суммарной степенью деформации 74% и скоростью в штампе, нагретом до температуры 948°С.

Промежуточный отжиг и окончательную деформацию заготовки диска проводили аналогично примеру 3 по режимам, приведенным в таблице 1.

Пример 5 (способ-прототип).

Сплав для дисков ЭК 151, содержащий 48% γ'-фазы с температурой ее полного растворения 1165°С.

Сплав ЭК 151 выплавляли в вакуумной индукционной печи. Слитки ⊘ 320 мм и весом 2000 кг получали вакуумным дуговым переплавом.

Гомогенизирующий отжиг слитков проводили при температуре 1200°С, охлаждение слитка проводили со скоростью 30°С/час.

Прессование слитка на пруток проводили при температуре 1110°С со степенью деформации 70% в штампе, нагретом до температуры 400°С.

Пруток разрезали на мерные заготовки весом 25 кг.

Подпрессовку проводили при температуре 1000°С со степенью деформации 40% в закрытом контейнере, нагретом до температуры 400°С.

Окончательную штамповку проводили при температуре 1110°С со степенью деформации 5% в ступице и 80% в полотне диска в штампе, нагретом до температуры 400°С.

Пример 6 (способ-прототип).

Сплав для дисков ЭП 975, содержащий 58% γ'-фазы с температурой ее полного растворения 1198°С.

Сплав ЭП 975 выплавляли в вакуумной индукционной печи. Слитки ⊘ 320 мм и весом 2000 кг получали вакуумным дуговым переплавом.

Гомогенизирующий отжиг слитков проводили при температуре 1220°С, охлаждение слитка проводили со скоростью 30°С/час.

Прессование слитка на пруток проводили при температуре 1150°С со степенью деформации 70% в штампе, нагретом до температуры 400°С.

Пруток разрезали на мерные заготовки весом 25 кг.

Подпрессовку проводили при температуре 1145°С со степенью деформации 40% в закрытом контейнере, нагретом до температуры 400°С.

Окончательную штамповку проводили при температуре 1150°С со степенью деформации 5% в ступице и 80% в полотне диска в штампе, нагретом до температуры 400°С.

Анализ таблицы 2 показывает, что в штамповках сложнопрофильных дисков из жаропрочных никелевых сплавов ЭК 151 и ЭП 975, полученых по предлагаемому способу, формируется однородная структура и стабильные механические свойства.

Штамповки дисков, полученные по способу-прототипу, имеют значительную неоднородность структуры и механических свойств по объему заготовки. Размер микрозерна в зоне интенсивной деформации (полотно диска) в 2-2,5 раза больше, чем в зоне затрудненной деформации (ступица). При этом уровень прочностных характеристик более чем на 15-20% различается в зависимости от зоны вырезки образцов.

Как видно из таблицы 3, прессование по предлагаемому способу методом многократного выдавливания позволяет в 3-5 раз снизить удельные усилия прессования по сравнению со способом-прототипом. Снижение усилий при прессовании по предлагаемому способу позволяет использовать для прессования и штамповки универсальное оборудование - вертикальный гидравлический пресс усилием 630 тс. Прессование по способу-прототипу возможно только при использовании более мощного оборудования - горизонтального гидравлического пресса усилием 10000 тс.

Прессование по предлагаемому способу позволяет увеличить коэффициент использования металла более чем в 2 раза по сравнению с прессованием по способу-прототипу.

Нагрев штампов при прессовании и окончательной деформации по предлагаемому способу позволит снизить удельные усилия в 1,5-2 раза. Получение штамповок с высоким КИМ не только снизит материалоемкость продукции, но и уменьшит трудоемкость механической обработки за счет уменьшения припуска.

Получение штамповок с однородной структурой и стабильными механическими свойствами позволит повысить надежность изделий ответственного назначения, изготавливаемых из штамповок жаропрочных никелевых сплавов.

| Таблица 2 | ||||||||||

| Структура и механические свойства после термической обработки дисков, полученных по предлагаемому способу и способу прототипа | ||||||||||

| № п/п | Сплав | Полотно | Ступица | |||||||

| Предел прочностиσв, МПа | Относительное удлинениеδ, % | Относительное сужениеψ, % | Размер зерна, мкм | Предел прочностиσв, МПа | Относительное удлинениеδ, % | Относительное сужениеψ, % | Размер зерна, мкм | |||

| Предлагаемый способ | 1 | ЭК 151 | 1510 | 15,8 | 16,0 | 80-100 | 1510 | 15,0 | 16,0 | 90-100 |

| 2 | ЭК 151 | 1520 | 16,0 | 17,0 | 70-80 | 1500 | 16,5 | 17,0 | 80-90 | |

| 3 | ЭП 975 | 1550 | 20,0 | 18,0 | 80-90 | 1530 | 18,0 | 18,0 | 90-100 | |

| 4 | ЭП 975 | 1530 | 17,5 | 19,0 | 70-90 | 1550 | 16,5 | 19,0 | 80-90 | |

| Прототип | 5 | ЭК 151 | 1510 | 16,0 | 17,0 | 80-90 | 1390 | 13,5 | 15,0 | 250-280 |

| 6 | ЭП 975 | 1530 | 17,0. | 17,0 | 80-100 | 1400 | 13,0 | 17,0 | 200-250 |

| Таблица 3 | |||||||||

| Технологические характеристики получения дисков по предлагаемому способу и способу прототипа. | |||||||||

| № п/п | Сплав | Вес слитка, кг | Прессование | Окончательная штамповка | |||||

| Усилие прессования, МПа | КИМ при прессовании | Оборудование для прессования | Усилие штамповки, МПа | Оборудование для штамповки | КИМ при штамповке | ||||

| Предлагаемый способ | 1 | ЭК 151 | 25 | 200 | 0,95 | Вертикальный гидравлический прессусилием 630 тс. | 210 | Вертикальный гидравлический пресс усилием 630 тс. | 0,7 |

| 2 | 250 | 0,95 | 280 | 0,7 | |||||

| 3 | ЭП 975 | 25 | 250 | 0,95 | 300 | 0,7 | |||

| 4 | 15 | 350 | 0,90 | 320 | 0,65 | ||||

| Прототип | 5 | ЭК 151 | 2000 | 1000 | 0,45 | Горизонтальный гидравлический пресс усилием 10 000 т.с. | 450 | 0,45 | |

| 6 | ЭП 975 | 2000 | 1100 | 0,4 | 500 | 0,4 |

1. Способ получения изделия из жаропрочного никелевого сплава, включающий вакуумно-индукционную выплавку, получение слитка под деформацию, гомогенизирующий отжиг слитка, прессование и подпрессовку заготовки, окончательную деформацию и термическую обработку, отличающийся тем, что перед прессованием проводят по крайней мере одну предварительную подпрессовку с последующим рекристаллизационным отжигом, прессование заготовки осуществляют в штампе, состоящем из цилиндрической и конусной частей, путем многократного выдавливания заготовки при температуре на 55-95°С ниже Тпрγ′ из цилиндрической в конусную часть штампа, нагретого до температуры не ниже Тпрγ′ - 250°С и не выше температуры нагрева заготовки, со скоростью деформации , где Тпрγ′ - температура полного растворения γ′-фазы, причем на каждом последующем этапе выдавливания заготовки направление выдавливания меняют на противоположное относительно предыдущего этапа, а перед окончательной деформацией заготовку подвергают промежуточному отжигу.

2. Способ по п.1, отличающийся тем, что слиток получают в виде мерной литой заготовки, преимущественно методом направленной кристаллизации, вакуумно-дуговым переплавом, литьем по выплавляемым моделям.

3. Способ по п.1, отличающийся тем, что предварительную подпрессовку заготовки перед прессованием проводят за один или несколько переходов при температуре Тпрγ′-95°≤Т≤Тпрγ′+10°С с разовой степенью деформации 20-40% и скоростью в штампе, нагретом до температуры не ниже Тпрγ′ - 250°С и не выше температуры нагрева заготовки.

4. Способ по п.1, отличающийся тем, что рекристаллизационный отжиг заготовки проводят при температуре Тпрγ′-20°С≤Т≤Тпрγ′+30°С в течение 3-6 ч, охлаждение проводят до температуры на 200-250°С ниже температуры Тпрγ′ со скоростью 15-30°С/ч.

5. Способ по п.1, отличающийся тем, что промежуточный отжиг заготовки проводят при температуре на 50-95°С ниже Тпрγ′ с выдержкой не менее 6 ч и охлаждением со скоростью 20-60°С/ч до температуры на 200-250°С ниже Тпрγ′ с последующим охлаждением заготовки на воздухе.

6. Способ по п.1, отличающийся тем, что окончательную деформацию проводят при температуре на 55-95°С ниже Тпрγ′ со скоростью и степенью деформации не более 85% в штампах, нагретых до температуры не ниже Тпрγ′ - 200°С и не выше температуры нагрева заготовки.

7. Способ по п.1, отличающийся тем, что после первого этапа выдавливания заготовки с объемом, равным или меньшим объема конусной части штампа, проводят подпрессовку в цилиндрической части штампа со степенью деформации до 45%.