Способ разработки газообильного пологого угольного пласта

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано при подземной разработке газообильных пологих пластов. Осуществляют подготовку длинного выемочного столба проведением транспортного и вентиляционного штреков и монтажной камеры, монтаж в камере очистного оборудования, отработку выемочного столба обратным ходом и организацию проветривания очистного забоя. Выемочный столб профилируют в плоскости пласта, отработку столба ведут в направлении его падения. По мере подвигания очистного забоя в целике угля из параллельного штрека бурят скважины в выработанное пространство отрабатываемого столба. Осуществляют отсос газовой среды выработанного пространства по этим скважинам и организуют принудительное движение газовоздушной смеси в направлении, обратном подвиганию линии очистного забоя. Уловленную газовоздушную смесь по трубам удаляют из шахты. Способ позволяет повысить безопасность ведения очистных работ на газообильных пластах и эффективность разработки. 2 ил.

Реферат

Изобретение относится к горном у делу, в частности к способам разработки пологих газообильных угольных пластов по системе разработки «Длинные столбы».

Известен способ разработки пологого угольного пласта по системе разработки «Длинные столбы по простиранию» с прямоточным проветриванием очистного забоя за счет общешахтной депрессии. При этом способе воздух для разбавления метана, выделяющегося при добыче угля, поступает в очистной забой по транспортному штреку, омывает очистной забой и выходит в том же направлении по вентиляционному штреку [1]. Недостатками способа являются: необходимость поддержания вентиляционного штрека; большая вероятность повышения концентрации метана в исходящей струе очистного забоя, которая строго регламентируется «Правилами безопасности...» и должна составлять не более 1%.

В качестве прототипа выбран способ, включающий: подготовку выемочного столба проведением выработок для транспорта угля, проветривания забоя и монтажной камеры; выемку угля в очистном забое при отработке выемочного столба обратным ходом, проветривание очистного забоя за счет общешахтной депрессии с отводом газовоздушной смеси по параллельной выработке [2]. Недостатки прототипа:

- использование не столь эффективной возвратноточной схемы проветривания;

- низкая надежность качественного разделения газовоздушной смеси;

- велика вероятность повышения содержания метана в исходящей из очистного забоя струе сверх допустимой концентрации.

Эти недостатки снижают эффективность и безопасность разработки пологих газообильных угольных пластов.

Целью изобретения является повышение эффективности и безопасности разработки пологого газообильного угольного пласта за счет принудительного отвода газовоздушной смеси из выработанного пространства очистного забоя.

Поставленная цель достигается тем, что в способе, включающем подготовку длинного выемочного столба проведением транспортного и вентиляционного штреков и монтажной камеры; монтаж в камере очистного оборудования; отработку выемочного столба обратным ходом и проветривание очистного забоя с отведением газовоздушной смеси по параллельной выработке, выемочный столб профилируют в плоскости пласта и отрабатывают в направлении его падения, в целике угля из параллельного штрека по мере подвигания очистного забоя бурят скважины в выработанное пространство отрабатываемого столба. По этим скважинам ведут отсос газовой среды выработанного пространства очистного забоя, за счет чего организуют принудительное движение газовоздушной смеси в направлении обратном подвиганию очистного забоя. Уловленную газовоздушную смесь по трубам удаляют из шахты.

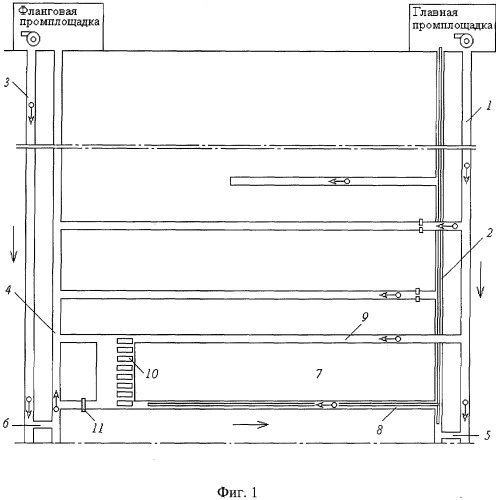

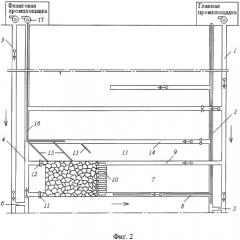

Предлагаемый способ поясняется схемами подготовки и отработки выемочного поля длинными столбами по простиранию: на фиг.1 показана схема подготовки первого выемочного столба до начала ведения очистных работ; на фиг.2 - схема ведения очистных работ после первого обрушения основной кровли пласта.

Способ может быть реализован следующим образом. Выемочное поле газообильного пологого угольного пласта вскрывают главными воздухоподающим 1 и конвейерным 2 уклонами или стволами и фланговыми воздухоподающим 3 и вентиляционным 4 уклонами или стволами. У нижней границы выемочного поля указанные выработки сбивают выработками 5 и 6, соответственно, для организации бремсберговой схемы проветривания. Выемочное поле отрабатывают в восходящем порядке длинными столбами по простиранию.

Выемочный столб 7 подготавливают конвейерным 8 и вентиляционным 9 штреками от главных до фланговых уклонов, профилируя его в плоскости пласта. Профилирование выемочного столба в плоскости пласта заключается в том, что транспортный и вентиляционный штреки проводят под небольшим углом к горизонту для обеспечения самотечного отвода шахтных вод в одну сторону, в частности, в нижнюю часть столба (затем шахты), а выделившегося метана - в другую, в частности, верхнюю часть выемочного столба. У фланговой границы выемочного столба штреки 8 и 9 сбивают монтажной камерой, монтируют в ней очистное оборудование 10, а в конвейерном штреке возводят газоводонепроницаемую перемычку 11. После ведут очистные работы, отрабатывая столб в направлении его падения. При этом проветривание очистного забоя осуществляют по прямоточной схеме: воздухоподающая выработка 1 - сбойка 5 - конвейерный уклон 2 - конвейерный штрек 8 - рабочее пространство очистного забоя, далее вентиляционный штрек 9 и фланговый вентиляционный уклон 4. Подсвежение исходящей из очистного забоя струи осуществляют следующим образом: уклон 1 - вентиляционный штрек 9 и далее фланговый вентиляционный уклон 4. После обрушения основной кровли в выработанном пространстве выемочного столба 7 в вентиляционном штреке возводят газоводонепроницаемую перемычку 12 в зоне охранного целика фланговых уклонов, а в целике 13 из параллельного штрека 14 пробуривают скважины 15 в зону выработанного пространства. Скважины 15 посредством трубы 16 сообщают с вытяжным вентилятором 17, установленным в устье вентиляционного уклона 4. Теперь отработанный в очистном забое воздух попадает в выработанное пространство, а оттуда, через скважины 15, отсасывается вытяжным вентилятором 17. По мере подвигания линии очистного забоя из параллельного штрека 14 пробуривают дополнительные скважины 15, обеспечивая тем самым удаление газовоздушной смеси из выработанного пространства.

За счет меньшей по сравнению с воздухом плотности газовоздушной смеси и давления свежего воздуха, подаваемого по обоим штрекам, газовоздушная смесь скапливается в верхней части выработанного пространства выемочного столба, а за счет разрежения, создаваемого вытяжным вентилятором, газовоздушная смесь по трубам удаляется из шахты.

За счет профилирования выемочных столбов в выемочном поле стало возможным сконцентрировать газ в строго определенном и безлюдном месте, откуда его можно извлечь существующими средствами механизации. Газовоздушная смесь не сможет проникнуть в рабочее пространство очистного забоя и подготовительные выработки, что ведет к повышению уровня безопасности; не будет остановок очистного оборудования из-за повышения концентрации метана; следовательно, повысится эффективность ведения очистных работ. Кроме того, отпала необходимость сохранения одного из штреков для организации прямоточного проветривания, а это обеспечивает повышение эффективности разработки пласта.

Источники информации

1. Бурчаков А.С., Гринько Н.К., Черняк Л.И. Процессы подземных горных работ. / Учебник для вузов, 3-е изд., перераб. и доп. М., Недра, 1982, с.320, рис.XVI.4 (аналог).

2. Бурчаков А.С., Гринько Н.К., Черняк Л.И. Процессы подземных горных работ. / Учебник для вузов, 3-е изд., перераб. и доп. М., Недра, 1982, с.319, рис.XVI.3 (прототип).

Способ разработки газообильного пологого угольного пласта, включающий подготовку длинного выемочного столба проведением транспортного и вентиляционного штреков и монтажной камеры, монтаж в камере очистного оборудования, отработку выемочного столба обратным ходом и организацию проветривания очистного забоя, отличающийся тем, что выемочный столб профилируют в плоскости пласта, отработку столба ведут в направлении его падения, в целике угля из параллельного штрека по мере подвигания очистного забоя бурят скважины в выработанное пространство отрабатываемого столба, по этим скважинам ведут отсос газовой среды выработанного пространства и организуют принудительное движение газовоздушной смеси в направлении, обратном подвиганию линии очистного забоя, уловленную газовоздушную смесь по трубам удаляют из шахты.