Газотурбинный агрегат

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетических агрегатов. Газотурбинный агрегат включает соединенные между собой камеру сгорания, газовую турбину, паровой котел, паровую турбину с водяном конденсатором и насосом, аккумулирующую конденсатную емкость и узел водоподпитки, состоящий из соединенных между собой испарителя и резервуара подпиточной воды, при этом камера сгорания соединена с компрессором для подачи сжатого атмосферного воздуха и с источником подачи топлива, газовая турбина - с электрогенератором, с паровым котлом и через смонтированные на трубопроводах регуляторы с испарителем узла водоподпитки, который также соединен с паровым котлом. Технический результат направлен на повышение коэффициента использования топлива, суммарной электрической составляющей газотурбинной установки и тепловой составляющей в пределах использования физической теплоты продуктов сгорания за счет их охлаждения и конденсации в испарителе и последующего применения конденсата как рабочего тела в самом котле для обеспечения функционирования заявляемого газотурбинного агрегата. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области теплоэнергетических агрегатов для получения электрической и тепловой энергии путем сжигания топлива.

Наиболее перспективными к настоящему времени являются газотурбинные агрегаты. Известен газотурбинный агрегат (Соколов Е.Я. Промышленные тепловые электростанции. М.: Энергия, 1979), включающий последовательно соединенные между собой камеру сгорания, газовую турбину, при этом камера сгорания соединена с компрессором для подачи сжатого атмосферного воздуха и с источником подачи топлива, а газовая турбина - с электрогенератором.

Работа такого агрегата осуществляется следующим образом.

В камеру сгорания одновременно подают топливо и сжатый компрессором атмосферный воздух. Происходит сгорание смеси и продукты сгорания поступают в газовую турбину, где они, расширяясь, приводят во вращение вал турбины, и механическая энергия преобразуется в электрическую в электрогенераторе, а продукты сгорания выбрасываются в атмосферу. При газотурбинных технологиях применяют большие коэффициенты избытка воздуха α=2...6.

После расширения в турбине продукты сгорания с остаточной температурой 500...630°С выбрасывают в атмосферу. При этом потери тепловой энергии составляют 63,8% от первичной теплоты сгорания топлива, что является существенным недостатком данного газотурбинного агрегата.

В вышеназванном газотурбинном агрегате составляющая полезно использованной теплоты Qтеп. равна 0 и коэффициент использования топлива оценивается значением электрической составляющей Qэл. С учетом потерь в окружающую среду непосредственно в самой конструкции газотурбинного агрегата коэффициент использования топлива Кт составляет 34,2%.

Известен газотурбинный агрегат, описанный в статье Длугосельского В.И., Зубкова В.Я. Надстройка водогрейных котельных газотурбинными установками // Теплоэнергетика, 1999, № 1, с.47-50, отличающийся тем, что он дополнительно снабжен теплообменником, соединенным трубопроводами с газовой турбиной, с отопительной системой жилых и производственных помещений и с трубопроводом питательной воды. Ему присущи те же недостатки, но продукты сгорания из теплообменника выбрасываются в атмосферу уже с остаточной теплотой около 10,2% от всей теплоты сожженного топлива.

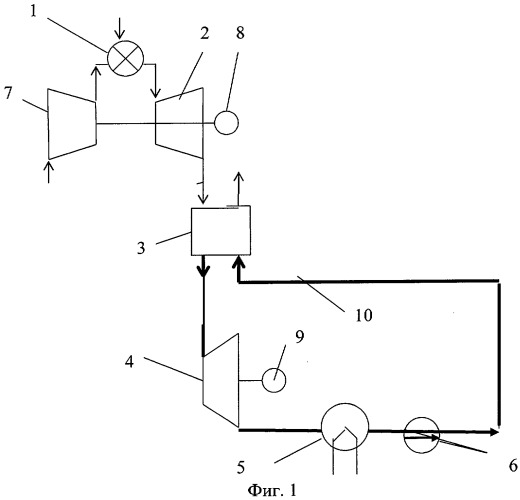

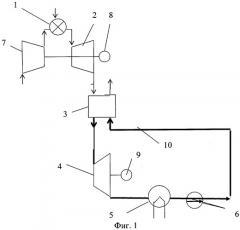

Наиболее близким к заявляемому техническому решению является газотурбинный агрегат, описанный в статье Ольховского Г.Г., Тумановского А.Г. Перспективы совершенствования тепловых электростанций // Электрические станции, 2000, № 1, с.65-70 - прототип, включающий соединенные между собой камеру сгорания 1, газовую турбину 2, теплообменник 3, выполненный в виде парового котла, паровую турбину 4, имеющую водяной конденсатор 5 и насос 6, при этом камера сгорания соединена трубопроводами с компрессором 7 для подачи сжатого атмосферного воздуха и с источником подачи топлива (на фиг.1 не показан), газовая турбина - с электрогенератором 8 и с теплообменником 3, который подключен к паровой турбине 4, соединенной с электрогенератором 9 и с трубопроводом 10 питательной воды, подключенному к теплообменнику 3. При этом теплообменник, паровая турбина, конденсатор, насос и вновь теплообменник образуют замкнутую линию (см. фиг.1).

В этом агрегате продукты сгорания из газовой турбины 2 подают в теплообменник 3, образовавшийся пар, полученный из воды, поступающей из трубопровода 10 питательной воды, направляют в паровую турбину 4, в которой получают механическую энергию и затем преобразуют ее в электрогенераторе 9 в электрическую энергию. Отработанный в турбине 4 пар конденсируют в конденсаторе 5 путем охлаждения конденсатора водой и насосом 6 направляют конденсат в трубопровод 10, соединенный с теплообменником 3.

Недостатками прототипа является то, что при снижении на 30% потребности в электроэнергии отключают теплообменник, паровую турбину и электрогенератор, а продукты сгорания полностью выбрасывают в атмосферу. При этом коэффициент использования топлива составляет 34,2%. Альтернативой функционирования прототипа при снижении на 30% потребности в электроэнергии является применение известных газотурбинных агрегатов, описанных выше со всеми их недостатками. Кроме того, в агрегате имеются дополнительные потери qт.a.д., обусловленные затратами теплоты на приготовление подпиточной воды для восполнения потерь пара в турбине и в конденсаторе и для восполнения потерь воды в насосе и питательном трубопроводе.

Заявляемым изобретением решается задача повышения коэффициента использования топлива газотурбинного агрегата суммарно как для электрической составляющей, так и для тепловой составляющей в пределах использования физической теплоты продуктов сгорания за счет их охлаждения и конденсации.

Технический результат в заявляемом газотурбинном агрегате, включающем соединенные между собой камеру сгорания, газовую турбину, теплообменник, выполненный в виде парового котла, паровую турбину с водяном конденсатором и насосом, при этом камера сгорания соединена с компрессором для подачи сжатого атмосферного воздуха и с источником подачи топлива, газовая турбина - с электрогенератором и с паровым котлом, который подключен к паровой турбине, соединенной с трубопроводом питательной воды, достигается тем, что он дополнительно снабжен аккумулирующей конденсатной емкостью и узлом водоподпитки, состоящим из соединенных между собой испарителя и резервуара подпиточной воды, который соединен с трубопроводом питательной воды и с аккумулирующей конденсатной емкостью, а испаритель через смонтированные на трубопроводах регуляторы, - с теплообменником и газовой турбиной, причем испаритель выполнен многосекционным, а регуляторы соединены электрической функциональной связью с датчиком уровня нагрузки на электрогенератор паровой турбины.

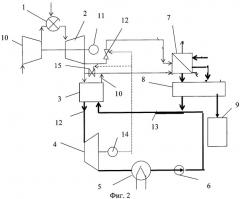

На фиг.2 приведена принципиальная схема предлагаемого газотурбинного агрегата.

Газотурбинный агрегат включает камеру сгорания 1, газовую турбину 2, паровой котел 3, паровую турбину 4 с водяном конденсатором 5, насосом 6, узел водоподпитки, состоящий из многосекционного испарителя 7 и резервуара подпиточной воды 8, аккумулирующую конденсатную емкость 9, при этом камера сгорания 1 соединена трубопроводами с компрессором 10 для подачи сжатого атмосферного воздуха и с источником подачи топлива (на фиг.2 не показан), газовая турбина - с электрогенератором 11, с паровым котлом 3 и через регулятор 12 первичной подачи продуктов сгорания - с испарителем 7 узла водоподпитки, резервуар 8 которого соединен с трубопроводом 13 питательной воды и с аккумулирующей конденсатной емкостью 9. Кроме того, паровой котел соединен с паровой турбиной 4, соединенной с электрогенератором 14 и с трубопроводом 13 питательной воды, подключенным к паровому котлу 3, и через трубопровод регулятора вторичной подачи 15 продуктов сгорания с многосекционным испарителем 7. Регуляторы первичной подачи 12 и вторичной подачи 15 продуктов сгорания в испаритель 7 соединены электрической функциональной связью с датчиком (на фиг.2 датчик не показан) уровня нагрузки на электрогенератор 14.

Газотурбинный агрегат работает следующим образом.

В камеру сгорания 1 одновременно подают топливо и сжатый компрессором 10 атмосферный воздух. Происходит сгорание смеси и продукты сгорания поступают в газовую турбину 2, где они, расширяясь, приводят во вращение вал турбины, и механическая энергия преобразуется в электрическую в электрогенераторе 11, а часть продуктов сгорания от 5 до 10% (по массе) через регулятор первичной подачи 12 подают непосредственно в испаритель 7, где их теплоту используют для дистилляции минерализованной неочищенной воды, поступающей в испаритель. Оставшуюся часть газообразных продуктов горения с выхода газовой турбины 2 подают в паровой котел 3 и после него охлажденные продукты горения направляют в секцию испарителя 7 (на фиг.2 испаритель показан в виде одной ступени). В испарителе 7 осуществляют конденсацию водяного пара из первично и вторично поступивших в испаритель продуктов горения. Конденсат собирают в резервуаре подпиточной воды 8 и затем направляют в трубопровод 13 питательной воды для подпитки парового котла 3. При понижении электрической нагрузки на газотурбинный агрегат, в первую очередь, уменьшается количество подаваемого топлива и воздуха в камеру сгорания, и вследствие этого уменьшается количество продуктов сгорания, поступающее на газовую турбину. При значительном снижении электрической нагрузки и поступлении сигнала с электрогенератора 14 открывается регулятор 15 вторичной подачи и избыток продуктов сгорания помимо котла 3 сразу поступает в секцию многосекционного испарителя 7, где конденсируется водяной пар и этот конденсат собирается в аккумулирующей конденсатной емкости 9. При отключении котла 3 из-за отсутствия электрической нагрузки на электрогенератор 14 поступает сигнал на регуляторы 12, 15, весь объем продуктов сгорания после газовой турбины направляется в испаритель 7. Этот конденсат собирают в аккумулирующей конденсатной емкости 9, из которой используют его на нужды котлотурбинного отделения при пиковых нагрузках и промышленно-хозяйственные нужды. Обеспечение работы многосекционного испарителя 7 при отключении котла 3 производят путем переключения регулирующих устройств испарителя, например соответствующим переключением секций испарителя с последовательного питания испарителя неочищенной минерализованной водой на параллельное.

Ниже проведены расчеты экономической эффективности заявляемого газотурбинного агрегата по отношению к 1 м3 газообразного топлива, сжигаемого в камере сгорания.

Расчеты проведены по книге: Кузнецов Н.В. Тепловой расчет котельных агрегатов (нормативный метод). М.: Энергия, 1973. - 296 с.

Экономический эффект в заявляемом газотурбинном агрегате, по сравнению с прототипом получают:

1. За счет более высокой степени утилизации теплоты уходящих после газовой турбины продуктов сгорания, так как охлаждение в заявляемом газотурбинном агрегате происходит до состояния конденсации водяного пара при температуре 90°С.

С учетом отвода теплоты к конденсату для заявляемого газотурбинного агрегата при температуре 90°С на 1 м сжигаемого топлива энтальпия (I90 выбр.г.) продуктов сгорания равна 317,7 ккал/ м3.

Энтальпия (I150 выбр.г.) продуктов сгорания для прототипа при 150°С на 1 м3 сжигаемого топлива равна 534,75 ккал/м3.

Повышение коэффициента (ΔKт90) использования 1 м3 газообразного топлива при переходе от охлаждения продуктов сгорания со 150°С в прототипе к охлаждению до 90°С в заявляемом агрегате:

ΔКт 90=100(I150 выбр.г-I90 выбр.г)/Qн р=100(534,75-317,7)/8550=2,5%, где

Qн р - низшая теплота сгорания топлива.

2. За счет прямой передачи теплоты продуктов сгорания нагреваемой минерализованной воде в испарителе без дополнительной поверхности нагрева в котле. Энтальпия (I565 г)продуктов сгорания при поступлении в котел при 565°С равна 2048 ккал/м3. Энтальпия (I90выбр. г) при температуре 90°С равна 317,7 ккал/ м3. Дополнительные потери (qт.а.д) на одной поверхности нагрева в котле из-за ее термического сопротивления - 0,02.

Повышение коэффициента (ΔКт. а.д) использования 1 м3 газообразного топлива при переходе от двух поверхностей охлаждения продуктов сгорания в прототипе к охлаждению на одной поверхности в заявляемом агрегате:

ΔКт. а.д=100×qт.а.д(I565 г-I90 выбр.г)/Qн р=100×0,02(2048-317,7)/8550=0,4%.

3. За счет использования конденсата водяного пара из продуктов сгорания для подпитки котла;

ΔКподп.конд.=100×rдист×ρв.п×νв.п/Qн р=100×119,6×0,71×0,021/8550=2,1%, где

rдист. - удельный расход тепловой энергии на получение дистиллята в испарителе, равный 119,6 ккал/кг;

ρв.п и νв.п - плотность и удельная доля водяного пара в продуктах сгорания.

4. За счет аккумуляции как физической теплоты, так и в виде подготовленного дистиллята в аккумулирующих емкостях в летний период:

ΔKаккум.=100×mдист.(rдист+Iист.)ρв.пνв.п/Qн р=100×0,3(119,6+90)0,71×2,1/8550=1,1%, где mдист. - доля используемой теплоты продуктов сгорания в заявляемом агрегате при отключении паротурбинного блока и отопительной нагрузки летом равна 0,3. В прототипе и в аналогах mдист. равна 0;

Iдист. - энтальпия дистиллята, ккал/кг.

Суммарно увеличение коэффициента (ΔКт) использования топлива в заявляемом газотурбинном агрегате по сравнению с прототипом, составляет:

ΔKт=ΔKт 90+ΔKт. а.д+ΔKподп.конд+ΔKаккум=2,5+0,4+2,1+1,1=6,1%.

Таким образом в заявляемом газотурбинном агрегате достигаемое значение коэффициента (Kт) использования топлива составляет 91,4%.

1. Газотурбинный агрегат, включающий соединенные между собой камеру сгорания, газовую турбину, теплообменник, паровую турбину с водяным конденсатором и насосом, при этом камера сгорания соединена с компрессором для подачи атмосферного воздуха и с источником подачи топлива, газовая турбина - с электрогенератором и с теплообменником, который подключен к паровой турбине, соединенной с трубопроводом питательной воды, отличающийся тем, что он дополнительно снабжен аккумулирующей конденсатной емкостью и узлом водоподпитки, состоящим из соединенных между собой испарителя и резервуара подпиточной воды, который соединен с трубопроводом питательной воды и аккумулирующей конденсатной емкостью, а испаритель через смонтированные на трубопроводах регуляторы - с теплообменником и газовой турбиной, причем регуляторы соединены электрической функциональной связью с датчиком уровня нагрузки на электрогенератор паровой турбины.

2. Газотурбинный агрегат по п.1, отличающийся тем, что теплообменник выполнен в виде парового котла.

3. Газотурбинный агрегат по п.1, отличающийся тем, что испаритель выполнен многосекционным.