Способ повышения точности формирования и контроля геометрических микроперекрытий плоского поворотного золотника четырехлинейного гидрораспределителя и обеспечения синхронизации работы двух или более гидрораспределителей в составе многоканального следящего гидропривода и устройства для осуществления способа

Иллюстрации

Показать всеСпособ предназначен для повышения точности формирования и контроля геометрических микроперекрытий плоского поворотного золотника четырехлинейного гидрораспределителя и обеспечения синхронизации работы нескольких гидрораспределителей в составе многоканального следящего гидропривода и устройства для осуществления способа. Способ осуществляют путем варьирования величины угла поворота от среднего положения в обе стороны с жесткой фиксацией по положению от нуля до максимального значения, для чего используют установку, содержащую корпус с испытуемым блок-модулем гидрораспределителя с входящими в него деталями и управляющим валом, а в установку дополнительно введено регулирующее устройство - механизм бесступенчатой коррекции и визуального контроля, кинематически связанный с входным валом гидрораспределителя, при этом для обеспечения синхронизации работы гидрораспределителей в составе многоканального гидропривода они селекционируются с равными или близкими друг к другу значениями зон нечувствительности, а в элемент кинематики передачи управляющего сигнала к каждому гидрораспределителю встроено регулирующее устройство - ручной привод приведения поворотного золотника в среднее положение. Технический результат - повышение надежности. 1 з.п. ф-лы, 7 ил.

Реферат

Предлагаемое изобретение относится к гидроавтоматике и касается, в частности, создания высокоэффективных четырехлинейных гидрораспределителей с плоским поворотным золотником, применяемых в гидроприводах с ручным или автоматическим управлением для следящих систем управления летательными аппаратами.

Качество выходных параметров и характеристик гидрораспределителей во многом определяется точностью изготовления его дросселирующих золотниковых пар. Высокие надежность, долговечность и чувствительность, достаточно малые усилия управления и незначительные непроизводительные утечки - главные показатели качества гидрораспределителей.

Для повышения чувствительности гидрораспределителей его плоские поворотные золотники изготавливаются с минимальными положительными перекрытиями, не превышающими 0,015...0,025 мм. Значения этих положительных перекрытий определяют величину зоны нечувствительности, в пределах которой перемещение распределительного золотника не сопровождается движением выходного звена - исполнительного штока гидропривода. При этом необходимо отметить, что для обеспечения высокой точности управления геометрические перекрытия по напорным и сливным отсечным кромкам должны выполняться почти с абсолютно равными или близко к этому значениями. Выполнение таких жестких требований накладывает технологические трудности как при изготовлении, так и при контроле плоских поворотных золотников гидрораспределителей.

Качественные показатели гидрораспределителей в процессе и после их изготовления чаще всего контролируются пневматическим или гидравлическим методами, в основе которых лежит измерение расхода воздуха или жидкости через проходные сечения рабочих окон распределительных плит при фиксированных смещениях плоских золотников и определение действительных геометрических перекрытий золотника распределительного устройства.

Наибольшее распространение получили пневматические способы контроля золотниковых пар из-за достаточно высокой точности измерения, культуры производства и простоты применяемого оборудования, многие составные части которого стандартизованы и широко используются в промышленности.

Известна экспериментальная схема установки для определения расхода воздуха через аксиально подвижный плоский золотник в зависимости от величины его смещения относительно рабочих окон неподвижной пластины (см. книгу под редакцией Ю.И.Чупракова "Основы гидро- и пневмоприводов", М.: Машиностроение, 1966 г., с.144, рис.2.11).

Установка, помимо золотниковой пары и прижимной плиты, содержит манометр, дроссель нагрузки и расходомер (пневматический ротаметр), встроенные в сливную линию установки, которая, кроме замера расхода воздуха, обеспечивает и возможность определения значений геометрических перекрытий золотника. Однако недостатком известной установки является то, что она предусматривает контроль расхода и, соответственно, вероятность определения величин геометрических перекрытий только по напорным кромкам золотника и исключает возможность контроля расхода и перекрытий по сливным кромкам золотника.

Наиболее близким по технической сущности является устройство для пневматического контроля четырехлинейных гидрораспределителей (см. Авиационная промышленность, 1973 г., №4, г.Москва, с.33, рис.11). Известное устройство содержит максимальное количество сходных с заявляемой установкой существенных признаков, а именно: оба устройства предназначены для определения расходов воздуха при постоянном перепаде давления через рабочие окна распределительной плиты в зонах малых перемещений плоского поворотного золотника относительно среднего (нулевого) положения, при этом каждое из устройств включает в себя корпус с размещенными в нем испытуемыми деталями - плоским поворотным золотником, опорным кольцом, распределительной и прижимной плитами, два однопредельных пневматических расходомера - пневматических длиномера, выход каждого из которых сообщен с одной из управляющих полостей распределительной втулки, а вход через редуктор - с напорной воздушной магистралью со встроенным манометром.

Достоинством известного устройства является то, что в нем контроль расхода воздуха, а следовательно, и формирования геометрических перекрытий, осуществляется и по напорным и по сливным отсечным кромкам золотника, что значительно повышает качество выпускаемых гидрораспределителей.

В результате анализа этого известного устройства можно констатировать следующее: технологические и функциональные возможности этого устройства в части обеспечения высокой точности формирования перекрытий достаточно ограничены, что объясняется отсутствием в конструкции известного устройства регулирующих элементов, позволяющих бесступенчато изменять положение золотника относительно неподвижно установленной распределительной втулки, и невозможности производить варьирование золотника по углу поворота от исходного (нейтрального) положения с жесткой фиксацией по положению от нуля до максимально заданного значения.

Другим недостатком известного устройства является то, что для осуществления поворота золотника предполагается применение технологического управляющего вала, обязательная замена которого на рабочий вал при окончательной сборке модуля гидрораспределителя неизбежно приводит к ошибкам в точности формирования перекрытий и изменению технических характеристик.

Гидрораспределители, изготовленные с применением известного пневматического устройства, не обладают достаточной надежностью при использовании их в многоканальных следящих гидроприводах, например, с тандемным расположением цилиндров и общим силовым исполнительным штоком, с гидропитанием от двух гидросистем и более. Эти гидроприводы выгодно отличаются большой мощностью управления при сравнительно небольших габаритах и массе. Каждый гидроцилиндр (камера) гидродвигателя работает от своего гидрораспределителя, чем обеспечивается резервное управление летательным аппаратом. Такие гидроприводы нашли широкое распространение в отечественном авиастроении.

При применении указанных гидрораспредлителей в многокамерных следящих гидроприводах при небольших отклонениях золотников относительно нейтрального положения в зоне малых сигналов (рассогласований) во многих случаях происходит существенная просадка (провал) исполнительного штока в пределах 6-8 мм преимущественно под воздействием попутной нагрузки, создаваемой шарнирным моментом от действия аэродинамических сил на рулевые поверхности.

Исследования показали, что просадка штока связана с выпрессовкой части объема рабочей жидкости из полости гидродвигателя через образованное в одном из гидрораспределителей отрицательное перекрытие по сливной отсечной кромке золотника при сохранении положительного перекрытия по напорной отсечной кромке. Возможность образования отрицательных перекрытий при малых сигналах (рассогласованиях) золотников в следящих гидроприводах объективно вызвано сложностью выполнения высоких требований к точности изготовления золотниковых пар гидрораспределителей и невозможностью в ряде случаев осуществить необходимую подрегулировку золотников для обеспечения синхронной работы их в составе многоканального привода.

Просадка штока, сопровождающаяся резким толчком, через ручку управления психологически воспринимается летчиком как отказ или потеря управления летательным аппаратом.

Следует отметить, что указанный выше недостаток устраняется только при условии, когда в каждом гидрораспределителе величины положительных перекрытий по напорным отсечным кромкам, образуемым контуром центрального отверстия золотника, и сливным отсечным кромкам, образуемым наружным контуром торцовой поверхности золотника, выполняются в соответствии с соотношением

Пc/Пп=1,6...1,8,

где Пс - величина положительного перекрытия по сливным отсечным кромкам золотника,

Пп - величина положительного перекрытия по напорным отсечным кромкам золотника,

т.е. при условии обеспечения гарантированного опережения открытия напорных отсечных кромок золотника, сообщающих напорный канал гидрораспределителя и рабочие дросселирующие окна распределительной плиты с исполнительными полостями силового цилиндра (см. патент RU 22/19353 С2 7 F01L 7/06, F15B 13/02 от 20.12.2003, бюллетень №35).

Гидрораспределители, собранные с помощью известного устройства пневматического контроля, не устраняют возможности забросов давлений, возникающих в многокамерных силовых цилиндрах многоканальных гидроприводов, которые при положительных нагрузках на штоке могут достигать четырехкратной величины от номинального давления подачи. Забросы давления в полости цилиндра снижают усталостную прочность и долговечность - ресурс гидропривода. Следовательно, для повышения надежности гидроприводов приходится увеличивать размеры силовых деталей, что приводит к увеличению массы приводов.

Взаимное нагружение каналов происходит вследствие допущенных неточностей изготовления золотниковых пар гидрораспределителей и соединяющих их элементов. Конкретнее, взаимное нагружение объясняется различием зон нечувствительности, их расположением относительно друг друга и отсутствием надежных способов регулировки, гарантирующих совмещение середин зон нечувствительности всех гидрораспределителей, входящих в гидропривод.

Одним из основных требований, предъявляемых к следящему гидроприводу, является обеспечение точности и чувствительности, под которыми понимают комплекс качеств, характеризующих возможность привода воспроизводить с минимальной ошибкой перемещения выходного звена во времени (быстродействие) и по пути (точность) в соответствии с заданным законом перемещения выходного звена. Точность, чувствительность и жесткость следящей системы управления напрямую зависят от качества исполнения золотниковой пары гидрораспределителей (см. книгу Т.М.Башта "Гидравлические приводы летательных аппаратов", издательство "Машиностроение", Москва, 1967 г., с.340).

Указанные выше недостатки снижают эффективность способа формирования и контроля перекрытий плоского поворотного золотника с использованием известного устройства и ограничивают его применение в процессе производства гидрораспределителей.

Технической задачей предлагаемого изобретения, помимо сохранения известного способа и устройства, использующихся для формирования и пневматического контроля геометрических перекрытий плоского поворотного золотника четырехлинейного гидрораспределителя, является повышение эффективности и точности формирования микроперекрытий плоского поворотного золотника за счет:

- реализации возможности вести процесс финишного формирования и контроля микроперекрытий четырехщелевого плоского золотника в составе собранного блока-модуля гидрораспределителя со всеми входящими в него деталями, включая управляющий вал,

- введения в устройство регулирующей части с визуальным контролем, позволяющей через кинематическое звено осуществлять микроперемещения (рассогласования) золотника относительно спрофилированных рабочих окон распределительной плиты (втулки) в ту или другую стороны от исходного (среднего) положения с возможностью варьирования по углу поворота с жесткой фиксацией по положению от нуля до максимально заданного значения.

Следующей технической задачей предлагаемого изобретения является повышение надежности гидрораспределителей, повышение их функциональных возможностей и расширение области применения, в частности использование в конструкции многоканальных (многокамерных) гидроприводов следящих систем управления летательными аппаратами за счет обеспечения более эффективной синхронизации работы гидрораспределителей в составе привода, исключающей просадку исполнительных органов от внешней нагрузки и возникновение сверхдопустимых забросов давлений в полостях гидроцилиндров.

"Обеспечение строгой синхронности действия распределителей совершенно необходимо для управления дублированными силовыми цилиндрами" (см. книгу Т.М.Башта "Гидравлические приводы летательных аппаратов", издательство М.: Машиностроение, 1967 г., с.356).

Указанный технический результат по способу повышения точности формирования и контроля геометрических микроперекрытий плоского поворотного золотника четырехлинейного гидрораспределителя и обеспечения синхронизации работы двух или более гидрораспределителей в составе многоканального следящего гидропривода достигается тем, что для определения расходов воздуха при постоянном перепаде давления через дросселирующие рабочие окна распределительной плиты в зонах малых перемещений плоского поворотного золотника относительно среднего положения, используют установку, содержащую корпус с размещенными в нем испытуемыми деталями - плоским поворотным золотником, опорным кольцом, распределительной и прижимной плитами, два однопредельных ротаметрических расходомера - пневматических длиномера, выход каждого из которых сообщен с одной из управляющих полостей распределительной плиты, а вход через редуктор - с напорной воздушной магистралью и встроенным манометром давления, согласно изобретению, на этапе финишного формирования геометрических микроперекрытий плоского золотника испытуемым является весь блок-модуль гидрораспределителя с входящими в него деталями и управляющим валом, а корпус для его размещения снабжен опорным основанием и внутренней цилиндрической расточкой с закрытым торцом, на поверхности которого образованы отверстия для установки уплотняющих соединительных втулок с возможностью жесткой фиксации распределительной плиты в окружном направлении и герметичного соединения ее каналов управления и линий выхода длиномеров между собой, при этом в установку дополнительно введено регулирующее устройство, выполненное в виде механизма бесступенчатой коррекции и визуального контроля, кинематически связанного с входным управляющим валом гидрораспределителя, регулирующий механизм бесступенчатой коррекции и визуального контроля содержит две параллельно расположенные на некотором расстоянии друг от друга стойки, неподвижно закрепленные своими основаниями к корпусу гидрораспределителя или опорному основанию установки, в стойки соосно, с оппозитным расположением и с возможностью осевых перемещений встроены с одной стороны подпружиненный относительно стойки цилиндрический стержень с двухсторонним уступом и плоскими опорными торцами и индикаторные часы, а с другой - микрометрическая резьбовая головка с подвижным шпинделем и отсчетным устройством, а указанная кинематическая связь выполнена в виде одноплечего рычага-привода, размещенного между стойками регулирующего устройства с возможностью жесткого соединения его посадочной части с управляющим валом гидрораспределителя, а плечевой части - постоянного контактирования и взаимодействия с опорными торцами стержня и подвижного шпинделя микрометрической головки.

Согласно изобретению, для осуществления поворотов плоского золотника относительно профилированных рабочих окон распределительной плиты в ту или другую стороны от среднего положения с возможностью варьирования по углу поворота с жесткой фиксацией по положению от нуля до максимального значения используют регулирующий механизм бесступенчатой коррекции и визуального контроля установки, для этого поворотом микрометрической резьбовой головки механизма коррекции находят среднее положение золотника, при котором поплавки обоих ротаметров находятся в крайнем нижнем положении - ниже «0», затем поворачивают золотник по часовой стрелке до тех пор, пока поплавок в трубке, например, правого длиномера не поднимется до «0», при этом совмещают «0» шкалы индикаторных часов со стрелкой часов поворотом шкалы индикатора, далее поворачивают золотник против часовой стрелки до тех пор, пока поплавок в левом длиномере не поднимется до нуля, производится отсчет величины смещения золотника «S» по крайним положениям стрелки индикаторных часов, что определяет величину зоны нечувствительности гидрораспределителя, передвигая шкалу индикаторных часов на величину «S/2», находят среднее положение золотника относительно напорных отсечных кромок, при повторном повороте золотника из среднего положения по часовой стрелке до подъема поплавка левого длиномера до нуля определяют момент открытия сливной и напорной отсечных кромок при перемещении золотника в одну сторону, при этом напорная отсечная кромка должна открываться одновременно со сливной или несколько опережать сливную отсечную кромку, т.е. при положении поплавка правого длиномера на «N» делений выше, чем в левом длиномере, при повороте золотника из среднего положения против часовой стрелки до подъема поплавка правого длиномера до нуля определяют момент открытия сливной и напорной отсечных кромок при перемещении золотника в противоположную сторону, причем другая напорная отсечная кромка должна открываться одновременно со сливной или несколько опережать сливную отсечную кромку при положении поплавка левого длиномера на «N» делений выше, чем в правом длиномере, при этом перед установкой в многоканальный следящий гидропривод гидрораспределители селекционируются с равными или близкими друг к другу значениями зон нечувствительности «S», отличающимися не более чем на 5%, затем скомплектованные в соответствии с указанной зависимостью гидрораспределители устанавливаются в гидропривод и применяются в нем совместно, а гидропривод снабжен регулирующими устройствами - ручными приводами приведения плоских поворотных золотников гидрораспределителей в среднее положение, каждое из устройств встроено в шарнирное соединение элемента кинематики передачи управляющего сигнала к гидрораспределителю и выполнено в виде трехступенчатого цилиндрического стержня с кольцевым наружным буртом и резьбовым хвостовиком, размещенным своими крайними ступенями в соосных цилиндрических расточках приводного рычага или качалки с возможностью вращения вокруг своей оси и жесткой фиксации в осевом и окружном направлениях, а средняя цилиндрическая ступень стержня выполнена эксцентричной относительно оси поворота с возможностью взаимодействия с подшипником качения или скольжения сопряженного элемента кинематики передачи управляющего сигнала.

Внедрение способа, предусматривающего финишное формирование геометрических микроперекрытий плоского золотника в составе блока-модуля гидрораспределителя, а также введение в установку дополнительного регулирующего устройства с индивидуальной визуальной системой микроотсчета позволяет значительно повысить точность формирования геометрических перекрытий плоского поворотного золотника четырехлинейного гидрорасределителя, а также его чувствительность, надежность и быстродействие.

Выполнение с помощью установки минимально допустимых положительных перекрытий по напорным и сливным кромкам золотника в соотношении, обеспечивающем гарантированное опережение открытий напорных отсечных кромок золотника, исключает явление просадки исполнительных штоков многоканальных приводов при любых режимах управления летательными аппаратами.

Возможность использования установки пневматического контроля для селекционирования гидрораспределителей по величине зоны нечувствительности с одновременным применением регулирующих устройств тонкой настройки в кинематике передачи управляющего сигнала привода позволяет обеспечить необходимую синхронизацию работы гидрораспределителей в составе многоканального привода и, соответственно, исключение нежелательных забросов давлений в полостях силового гидроцилиндра привода.

Сущность предлагаемого изобретения поясняется чертежами, где:

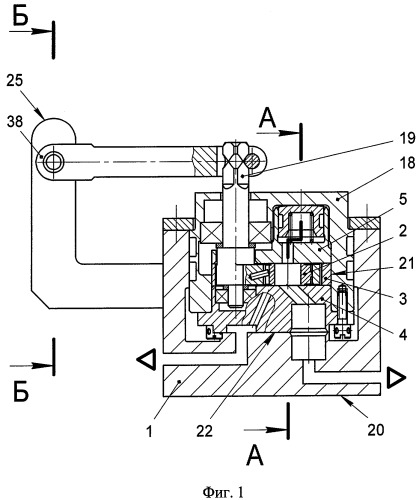

- на фиг.1 показан общий вид, разрез корпуса 1 установки для повышения точности формирования и контроля геометрических микроперекрытий плоского поворотного золотника 2 с размещенным в корпусе 1 блок-модулем четырехлинейного гидрораспределителя 18, кинематически связанным с регулирующим устройством 25 через рычаг-привод 38.

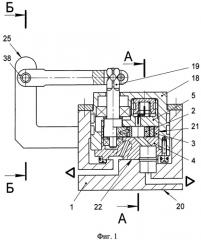

- на фиг.2 показан разрез А-А на фиг.1, схема подсоединения блок-модуля четырехлинейного гидрораспределителя 18 с ротаметрическими устройствами 6 и 7, подключенными к стабилизаторам давления 14 и 15 и внешней системе питания 16 через запорные вентили 43, 44 и 45. В пневмолинию подвода давления встроен манометр 17.

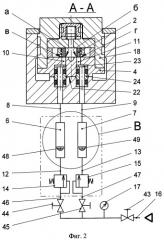

- на фиг.3 показан разрез Б-Б на фиг.1, общий вид, разрез регулирующего устройства - механизма бесступенчатой коррекции и визуального контроля 25 микроперемещений рычага-привода 38 и, соответственно, управляющего вала 19 гидрораспределителя 18 (см. фиг.1).

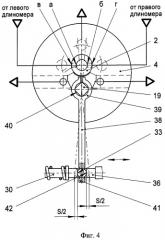

- на фиг.4 показана схема перемещений и кинематической связи механизма бесступенчатой коррекции и визуального контроля 25 с управляющим валом 19 и плоским поворотным золотником 2 гидрораспределителя 18 (см. фиг.1).

- на фиг.5 показано место В на фиг.2, схема показаний на шкалах длиномеров 6 и 7 при контроле геометрических микроперекрытий плоского поворотного золотника 2 (см. фиг.1) по напорным «а» и «б» и сливным «в» и «г» отсечным кромкам при перемещениях золотника 2 относительно среднего положения.

- на фиг.6 представлена общая схема двухканального гидропривода для системы управления летательным аппаратом, снабженного двумя четырехлинейными гидрораспределителями 18 с плоскими поворотными золотниками 2, управляющими двухкамерным гидродвигателем 52 и механизмом 55 передачи управляющего сигнала на гидрораспределители 18.

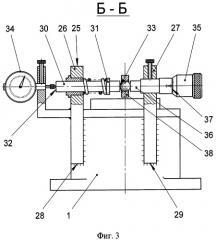

- на фиг.7 показан разрез Г-Г на фиг.6 регулирующих устройств 57, 58 - ручных приводов приведения в среднее положение плоских золотников (см. фиг.6). Устройства встроены в шарнирные соединения приводных рычагов 59, 60 гидрораспределителя.

Эти же чертежи иллюстрируют способ повышения точности формирования и контроля геометрических микроперекрытий плоского поворотного золотника четырехлинейного гидрораспределителя и обеспечения синхронизации работы двух или более гидрораспределителей в составе многоканального следящего гидропривода.

Описание способа повышения точности формирования и контроля геометрических микроперекрытий плоского поворотного золотника 2 дается на примере работы механизма бесступенчатой коррекции и визуального контроля 25 (см. фиг.3).

Установка для повышения точности формирования и контроля геометрических микроперекрытий плоского поворотного золотника 2 (см. фиг.1, 2) содержит корпус 1 с размещенными в нем испытуемыми деталями - плоским поворотным золотником 2 с напорными «а» и «б» и сливными «в» и «г» отсечными кромками, опорным кольцом 3, распределительной плитой 4 и прижимной плитой 5, два однопредельных ротаметрических расходомера - пневматических длиномера 6 и 7, выход каждого из которых 8 или 9 сообщен с одним из каналов управления 10 или 11 распределительной плиты 4, а вход 12 или 13 через редуктор-стабилизатор постоянного давления 14 или 15 - с подводящей напорной воздушной магистралью 16 со встроенным манометром 17.

На этапе финишного формирования геометрических микроперекрытий для повышения точности их исполнения испытуемым является весь блок-модуль гидрораспределителя 18 с входящими в него деталями и управляющим валом 19, а корпус 1 для размещения блок-модуля 18 снабжен опорным основанием 20 и внутренней цилиндрической расточкой 21 с закрытым торцом 22, на поверхности которого образованы отверстия 23 для установки соединительных уплотняющих втулок 24 с возможностью жесткой фиксации распределительной плиты 4 в окружном направлении и герметичного соединения ее каналов управления 10 и 11 и линий выхода 8 и 9 длиномеров 6 и 7 между собой.

Кроме того, в установку дополнительно введено регулирующее устройство, выполненное в виде механизма бесступенчатой коррекции и визуального контроля 25 (см. фиг.1), кинематически связанного с входным управляющим валом 19 гидрораспределителя 18. Регулирующий механизм бесступенчатой коррекции и визуального контроля 25 (см. фиг.3) содержит две параллельно расположенные на некотором расстоянии друг от друга стойки 26 и 27, неподвижно закрепленные своими основаниями 28 и 29 к корпусу 1. В стойки 26 и 27 соосно с оппозитным расположением и с возможностью осевых перемещений встроены: с одной стороны подпружиненный относительно стойки 26 цилиндрический стержень 30 с двухсторонним уступом 31 и плоскими опорными торцами 32 и 33 и индикаторные часы 34, а с другой стороны - микрометрическая резьбовая головка 35 с подвижным шпинделем 36 и отсчетным устройством 37.

Кинематическая связь выполнена в виде одноплечего рычага-привода 38 (см. фиг.4), размещенного между стойками 26 и 27 регулирующего устройства 25 (см. фиг.3) с возможностью жесткого соединения его посадочной части 39 (см. фиг.4) с управляющим валом 19 через обжимной квадрат 40, а плечевой части 41 постоянного контактирования и взаимодействия с опорным торцом 33 стержня 30 и торцом 42 подвижного шпинделя 36 микрометрической резьбовой головки 35 (см. фиг.3, 4).

В установку встроены три запорных вентиля (см. фиг.2), один из которых 43 установлен на входе линии напорной магистрали 16, два других 44 и 45 - в линиях входов 46 и 47 редуцирующих устройств 14 и 15. Вертикально установленные длиномеры 6 и 7 снабжены контрольными поплавками 48 и 49, размещенными внутри стеклянных трубок, на наружной поверхности которых нанесены шкалы. Положение каждого поплавка определяется по шкале и зависит от расхода воздуха, пропускаемого через кольцевой зазор между поплавком и внутренней стенкой трубки.

На фиг.6 показана установка гидрораспределителей 18 в корпусе 50 двухканального следящего гидропривода для системы управления летательным аппаратом. Каждый гидрораспределитель сообщен с независимым гидравлическим источником питания и управляет (например, правый на фиг.6) гидроцилиндром 51 двухкамерного гидродвигателя двухстороннего действия 52 с общим исполнительным силовым штоком 53. Другой гидрораспределитель 18 (левый на фиг.6) управляет гидроцилиндром 54 того же гидродвигателя 52.

Гидропривод содержит механизм 55 передачи управляющего сигнала на гидрораспределители 18 и качалку 56 обратной связи для обеспечения следящего режима управления гидроприводом.

Гидропривод снабжен регулирующими устройствами 57 и 58 - ручными приводами приведения в среднее положение плоских поворотных золотников 2, встроенных в шарнирные соединения приводных рычагов 59 и 60 гидрораспределителей 18. Каждое регулирующее устройство 57 или 58 (см. фиг.7) выполнено в виде трехступенчатого цилиндрического стержня 61 с кольцевым наружным буртом 62 и резьбовым хвостовиком 63, размещенным своими крайними ступенями 64 и 65 в соосных цилиндрических расточках 66 и 67 приводного рычага 59 или 60 с возможностью жесткой фиксации в окружном направлении с помощью штифта 68, запрессованного в торец бурта 62 стержня 61 и в аксиальном направлении с помощью затяжной гайки 69, навернутой на резьбовой хвостовик 63 стержня 61.

Средняя цилиндрическая ступень 70 стержня 61 выполнена с эксцентриситетом «Е» относительно оси вращения стержня 61 в соосных расточках 66 и 67 рычага 59 или 60 и с возможностью взаимодействия с поверхностью внутреннего диаметра подшипника 71, запрессованного по наружному диаметру в отверстие тяги 72 механизма 55 (см. фиг.6) передачи управляющего сигнала.

Способ повышения точности формирования и контроля геометрических микроперекрытий плоского поворотного золотника 2 четырехлинейного гидрораспределителя 18 с помощью регулирующего устройства - механизма бесступенчатой коррекции и визуального контроля 25 осуществляется следующим образом (см. фиг.1, 2).

Перед началом формирования и контроля геометрических микроперекрытий плоского поворотного золотника на установке предварительно производится раздельная настройка каждого длиномера 6 или 7 без подсоединения к каналам гидрораспределителя с открытием соответствующего запорного вентиля линии входа давления воздуха в редуктор-стабилизатор. Для настройки длиномеров 6 и 7 применяются калибры (два кольца и пробка) с размерами, образующими микрозазоры, близкие к предельным размерам формируемых микроперекрытий. На штуцер открытого конца настраиваемого длиномера одевается шланг воздуховода настраиваемого калибра.

Применение первого установочного кольца предполагает образование нижних предельных размеров микроперекрытий, когда поплавок ротаметра устанавливается ниже нулевой отметки шкалы отсчета длиномера. Применение второго кольца, соответственно, предполагает формирование верхних предельных размеров микроперекрытий, когда поплавок устанавливается несколько выше нулевой отметки шкалы отсчета длиномера. Далее шланг настроечного калибра отсоединяется. После настройки обоих длиномеров 6 и 7 их выходные линии 8 и 9 подсоединяют к каналам управления гидрораспределителя 18 через соединительные уплотняющие втулки 24 корпуса 1.

Открываются запорные вентили 44 и 45 установки (см. фиг.2). Для осуществления поворотов (рассогласования) плоского золотника 2 относительно профилированных рабочих окон распределительной плиты 4 и в ту или другую стороны от среднего (нулевого) положения с возможностью варьирования по углу поворота с жесткой фиксацией по положению от нуля до максимального значения используют регулирующий механизм бесступенчатой коррекции и визуального контроля 25 (см. фиг.3). Для этого поворотом микрометрической резьбовой головки 35 механизма коррекции находят среднее (нулевое) положение поворотного золотника 2 (см. фиг.4), при котором поплавки 48 и 49 обоих ротаметров 6 и 7 (см. фиг.5) находятся в крайнем нижнем положении (ниже нуля, поплавки 48 и 49 обозначены пунктирными линиями), затем поворачивают золотник 2 по часовой стрелке до тех пор, пока поплавок 49 в трубке, например, правого длиномера 7 не поднимется до «0», при этом совмещают «0» шкалы индикаторных часов 34 (см. фиг.3) со стрелкой часов поворотом шкалы индикатора, далее поворачивают золотник 2 против часовой стрелки до тех пор, пока поплавок в левом длиномере 6 не поднимется до нуля, производится отсчет величины смещения золотника «S» по крайним положениям стрелки индикаторных часов 34, передвигая шкалу индикаторных часов 34 на величину «S/2» (см. фиг.4), определяют среднее положение золотника 2 относительно напорных отсечных кромок «а» и «б», при повторном повороте золотника 2 из среднего положения по часовой стрелке до подъема поплавка 48 левого длиномера 6 до нуля определяют момент открытия сливной «в» и напорной «б» отсечных кромок при перемещении золотника 2 в одну сторону, при этом напорная отсечная кромка «б» должна открываться одновременно со сливной кромкой «в» или несколько опережать сливную отсечную кромку «в», т.е. при положении поплавка правого длиномера 7 на «N» делений выше, чем в левом длиномере 6. При повороте золотника 2 из среднего положения против часовой стрелки до подъема поплавка 49 правого длиномера 7 до нуля определяют момент открытия сливной «г» и напорной «а» отсечных кромок при перемещении золотника 2 в противоположную сторону, при этом другая напорная отсечная кромка «а» должна открываться одновременно со сливной отсечной кромкой «г» или несколько опережать ее при положении поплавка 48 левого длиномера 6 на «N» делений выше, чем в правом длиномере 49.

В случаях, когда величина «S», а также положения поплавков 48 и 49 не соответствуют заданным значениям, производят доработку соответствующих отсечных кромок по установленной в производстве технологии, после чего описанный выше способ контроля точности формирования геометрических микроперекрытий плоского поворотного золотника повторяют.

Способ обеспечения синхронизации работы четырехлинейных гидрораспределителей с плоским поворотным золотником в составе многоканального следящего гидропривода осуществляется следующим образом.

Перед установкой в многоканальный (многокамерный) гидропривод гидрораспределители селекционируются с равными или близкими друг к другу значениями зон нечувствительности «S», отличающимися не более чем на 5%. Затем скомплектованные в соответствии с указанной зависимостью гидрораспределители 18 устанавливаются в гидропривод (см. фиг.6) и применяются в нем совместно. Для полной синхронизации управления гидрораспределителями в составе гидропривода используются регулирующие устройства 57 и 58 - ручные приводы приведения плоских поворотных золотников 2 гидрораспределителей 18 в среднее положение, при котором происходит и автоматическое совмещение середин зон нечувствительности гидрораспределителей, обуславливающее синхронизацию их работы в составе привода. Регулирующие устройства 57 и 58 встроены в шарнирные соединения рычагов 59 и 60 передачи управляющих сигналов к распределителям 18.

При повороте стержня 61 (см. фиг.7), например, регулирующего устройства 57 рычаг 59 за счет эксцентриситета «Е» средней части 70 стержня 61 будет поворачивать относительно неподвижной тяги 72 управляющий вал гидрораспределителя 18 (см. фиг.6) на определенный угол, чем обеспечивается поворот плоского золотника 2 относительно неподвижных распределительных окон корпуса 50 гидропривода. При этом следует отметить, что точность приведения золотника в среднее положение существенно повышается с уменьшением задаваемой величины эксцентриситета «Е».

Разработка способа и пневматической установки для повышения точности формирования геометрических микроперекрытий плоского поворотного золотника четырехлинейного гидрораспределителя, предусматривающего финишное формирование микроперекрытий золотника в составе всего блока-модуля, а также введение в установку дополнительного регулирующего устройства с визуальной системой микроотсчета позволило повысить точность управления потоками рабочей жидкости и надежность работы гидрораспределителя.

Разработка указанного способа и пневматической установки одновременно решило задачу реализации возможности группового применения гидрораспределителей в конструкциях многоканальных (многокамерных) гидроприводов с обеспечением синхронизации их работы в составе гидропривода, без образования сверхдопустимых забросов давления в полостях цилиндров гидродвигателя и просадок исполнительного силового элемента под действием внешних аэродинамических нагрузок.

1. Способ повышения точности формирования и контроля геометрических микроперекрытий плоского поворотного золотника четырехлинейного гидрораспределителя и обеспечения синхронизации работы двух или более гидрораспределителей в составе многоканального следящего гидропривода, заключающийся в определении расходов воздуха при постоянном перепаде давления через дросселирующие рабочие окна распределительной плиты в зонах малых перемещений плоского поворотного золотника относительно среднего положения, для этого используют установку, содержащую корпус с размещенными в нем испытуемыми деталями - плоским поворотным золотником, опорным кольцом, распределительной и прижимной плитами, два однопредельных ротаметрических расходомера - пневматических длиномера, выход каждого из которых сообщен с одной из управляющих полостей распределительной плиты, а вход через редуктор - с напорной воздушной магистралью и встроенным манометром давления, отличающийся тем, что на этапе финишного формирования геометрических микроперекрытий плоского золотника испытуемым является весь блок-модуль гидрораспределителя с входящими в него деталями и управляющим валом, а корпус для его размещения снабжен опорным основанием и внутренней цилиндрической расточкой с закрытым торцом, на поверхности которого образованы отверстия для установки уплотняющих соединительных втулок с возможностью жесткой фиксации распределительной плиты в окружном направлении и герметичного соединения ее каналов управления и линий выхода длиномеров между собой, при этом в установку дополнительно введено регулирующее устройство, выполненное в виде механизма бесступенчатой коррекции и визуального контроля, кинематически связанного с входным управляющим валом гидрораспределителя, регулирующий механизм бесступенчатой коррекции и визуального контроля содержит две паралле