Способ определения показателей безотказности изделия по результатам неразрушающего контроля

Иллюстрации

Показать всеИзобретение относится к области исследования физических свойств материалов и обеспечения контроля за состоянием технических объектов, находящихся под действием механических и/или термомеханических нагрузок в среде, характеризуемой определенной температурой и химическим составом. Техническим результатом от применения изобретения является то, что показатели безотказности изделия по критериям дефектности, течи или разрушения определяют до начала эксплуатации без предварительных испытаний или без предварительной эксплуатации изделия. Сущность изобретения состоит в том, что числа отказавших изделий, функции плотности распределения наработки до отказа и интенсивность отказов определяют по критериям дефектности, или течи, или разрушения до начала эксплуатации без предварительных испытаний или без предварительной эксплуатации изделия (или группы одинаковых изделий); при этом показатели безотказности определяют по результатам неразрушающего контроля (НК) изделия, характеристикам достоверности использованного метода НК и скорости роста вероятных дефектов за время t. 2 з.п. ф-лы, 5 ил.

Реферат

Область применения - детали, сборочные единицы, оборудование, трубопроводы, сосуды давления, элементы конструкций современных технических объектов, включая тепловую и атомную энергетику, железнодорожный и авиационный транспорт, нефте-, газо- и продуктопроводы, химическое производство и другие изделия, находящиеся под действием механических и/или термомеханических нагрузок в среде, характеризуемой определенной температурой и химическим составом.

Безотказность изделия является одной из характеристик его надежности. Вероятность безотказной работы - вероятность того, что в пределах заданной наработки отказ изделий не возникнет (ГОСТ 27.002-89).

Статистическую оценку вероятности безотказной работы за время t определяют из соотношения:

P(t)=Mp/M,

где Мр - количество работоспособных изделий к концу времени t;

М - количество изделий, поставленных на испытания или эксплуатацию.

Как видно из приведенного выражения, для оценки вероятности безотказной работы надо иметь достаточное число изделий и провести их испытания или эксплуатацию (например, [1] - монография "Методы обеспечения надежности изделий машиностроения", В.М.Труханов, изд. Машиностроение, 1995 г.).

Такой подход имеет недостатки, так как требует определенных затрат времени и материальных средств на испытания или эксплуатацию с возможными убытками от ненадежной работы изделия. Кроме того, такой подход неприменим в случае уникальных дорогостоящих и/или особо опасных в эксплуатации изделий, например корпус реактора современной атомной электростанции.

Техническим результатом от применения изобретения является то, что показатели безотказности изделия по критериям дефектности, течи или разрушения определяют до начала эксплуатации без предварительных испытаний или без предварительной эксплуатации изделия по результатам неразрушающего контроля изделия, характеристикам достоверности использованного метода НК и скорости роста вероятных дефектов за время эксплуатации t.

Указанная задача решается тем, что в способе определения показателей безотказности изделия, включающем определение вероятности безотказной работы изделия P(t) за время работы изделия t, определяют показатели безотказности по критериям дефектности, или течи, или разрушения до начала эксплуатации без предварительных испытаний или без предварительной эксплуатации изделия (или группы одинаковых изделий); при этом показатели безотказности определяют по результатам неразрушающего контроля (НК) изделия, характеристикам достоверности использованного метода НК и скорости роста вероятных дефектов за время t, для чего:

проводят НК изделия, устраняют обнаруженные НК дефекты, строят гистограмму выявленных дефектов в координатах "характеристический размер дефекта χ - количество Nобн(χ) обнаруженных НК дефектов данного размера χ", определяют количественную характеристику достоверности использованного метода неразрушающего контроля в виде вероятности обнаружения дефектов Рвод(χ), определяют исходную дефектность изделия Nисх(χ) по уравнению

Nисх(χ)=Nобн(χ)/Рвод(χ),

определяют остаточную дефектность изделия Nост(χ) по формуле

Nост(χ)=Nисх(χ)-Nобн(χ),

выделяют вероятностную часть остаточной дефектности, разделяя ее на две части, - достоверную Рдеф(χ*≥χ)=1 и вероятностную Рдеф(χ*≥χ)<1, где χ* - характеристический размер дефекта в диапазоне от χ до максимально возможного χмакс, строят кривую вероятностной части остаточной дефектности Рдеф(χ*≥χ)<1, определяют положение вероятностной кривой остаточной дефектности на конец эксплуатации с учетом подроста вероятных дефектов за время эксплуатации t

Рдеф(χ*≥χ; t),

по действующим в отрасли документам определяют размеры [χ]эксп допустимых в эксплуатации несплошностей в материале изделия и размеры χкр критических дефектов, принимают в качестве критериев отказа или разрушения изделия возникновение в изделии дефекта, равного или больше размеров допустимого в эксплуатации дефекта, по кривой остаточной дефектности на конец срока эксплуатации t определяют вероятность Рдеф(χ≥[χ]эксп; t) существования в изделии дефектов, размеры которых равны или больше допустимых в эксплуатации, которая является вероятностью отказа Q(t) изделия за время эксплуатации t, вероятность безотказной работы изделия P(t)=1-Q(t) определяют по критерию появления в изделии недопустимого в эксплуатации дефекта как P(t)=1-Рдеф(χ≥[χ]эксп; t) и по критерию разрушения P(t)=1-Рдеф(χ≥χкр; t).

Статистическую оценку вероятности безотказной работы по критерию течи сосудов и трубопроводов под давлением находящихся в них жидкости или газа определяют как

P(t)=1-Рдеф(а≥s; t),

где а - размер дефекта в направлении толщины стенки,

s - толщина стенки сосуда или трубопровода давления.

Для определения показателей безотказности группы М одинаковых (однотипных) изделий (т.е. изделий, имеющих одинаковые геометрические размеры, изготовленных из одного и того же материала по одной и той же технологии и эксплуатирующихся в одних и тех же условиях) вероятность безотказной работы изделия P(t) за время работы изделия t определяется на одном изделии как описано выше, а полученный результат может быть отнесен ко всей партии изделий при условии, что все М изделий были подвергнуты НК и отремонтированы по его результатам.

Более точные статистические оценки можно получить, если для каждого из М изделий получить статистические оценки безотказной работы: P1(t); P2(t); ...; PM(t).

После этого статистическую оценку вероятности безотказной работы определить по формуле:

С использованием полученных значений P(t) для партии из М изделий можно получить и другие показатели безотказности, предусмотренные ГОСТ 27.002-89.

Число отказавших по критерию полного или частичного разрушения в эксплуатации изделий mкр(t) будет равно:

mкр(t)=M[1-P(t)]=М[1-Рдеф(χ≥χкр; t)].

Число изделий mдеф(t), отказавших в эксплуатации по критерию дефектности, будет равно:

mдеф(t)=M[1-P(t)]=М[1-Рдеф(χ≥[χ]эксп; t)].

Число сосудов или трубопроводов давления, давших течь во время эксплуатации, равно:

mтечь(t)=M[1-P(t)]=М[1-Рдеф(a≥s; t)].

Суммарное число отказавших изделий равно m(t)=mдеф(t), из них mтечь(t) изделий потекли (если это сосуды или трубопроводы давления) и mкр(t) изделий разрушились.

Функция плотности распределения f(t) наработки до отказа имеет вид:

где Δm(t) - приращение числа отказов за время Δt.

Интенсивность отказов λ(t):

или

откуда вероятность безотказной работы может быть определена по формуле:

которая является одним из основных уравнений математической теории надежности (см., например, [1]).

Для описания изобретения используют следующие иллюстрации.

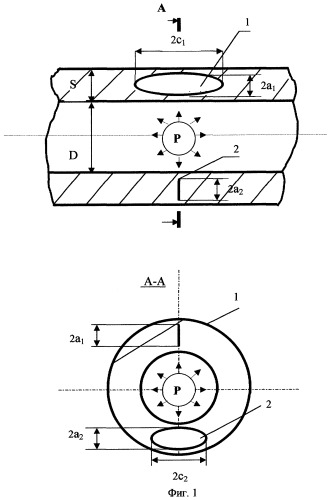

Фиг.1 - изображение продольного и поперечного дефектов сплошности металла трубопровода в его продольном и поперечном сечениях; дефекты схематизированы эллипсами с короткой полуосью "а" и длинной полуосью "с"; размеры дефекта а и с связаны с характеристическим размером дефекта в зависимости от решаемой задачи следующими уравнениями: χ=а; χ=с; χ=πас (площадь эллипса) или другими.

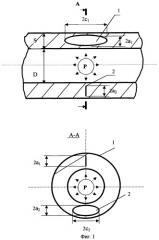

Фиг.2 - размеры критических трещин (кривая 3), допустимых в эксплуатацию дефектов (кривая 2) и допустимых при изготовлении дефектов (кривая 1) в стальном трубопроводе энергетической установки.

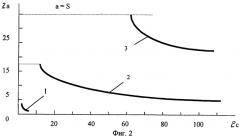

Фиг.3 - гистограмма выявленных при НК дефектов и ее огибающая (кривая 1); кривая исходной дефектности - 2; кривая остаточной дефектности - 3.

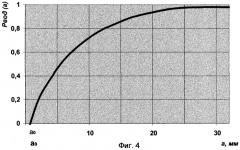

Фиг.4 - вероятность обнаружения дефектов размерами "а".

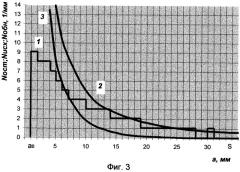

Фиг.5 - вероятностная часть остаточной дефектности в момент начала эксплуатации (кривая 1) и на конец эксплуатации изделия (кривая 2).

Изобретение может быть реализовано в двух вариантах.

Вариант 1.

Проводят неразрушающий контроль (НК) дефектов изделия (методами ультразвуковой дефектоскопии, рентгеновской дефектоскопии или другими методами в зависимости от типа изделия, его материала, возможных дефектов в нем, условий эксплуатации; как правило, требования к методам контроля имеются в нормативно-технической документации, действующей в отрасли, для которой предназначено изделие).

Устраняют обнаруженные НК дефекты (например, ремонт вышлифовкой и подваркой с использованием электросварки).

При принятии решения об устранении (ремонте) дефекта используют нормы дефектов. Если контроль проводят на заводе-изготовителе изделия, то используют нормы дефектов для изготовления, если изделие уже допущено в эксплуатацию, то используют нормы дефектов в эксплуатации (нормы дефектов в эксплуатации всегда менее жесткие, чем в изготовлении).

Все дефекты сплошности материала изделия можно разделить на плоские и объемные, а все плоские и объемные дефекты можно моделировать трещиной эллиптической формы с полуосями "а" и "с", как показано на фиг.1 (см., например, "Оборудование энергетическое. Расчеты и испытания на прочность. Расчет коэффициентов интенсивности напряжений. Методические рекомендации". МР 108.7-86, М., ЦНИИТМАШ [2]).

Нормируют либо линейные размеры дефектов "а" и "с", либо площадь дефекта; при этом учитывают наличие одиночного дефекта или их цепочки и другие особенности. Так как для данного изобретения важно лишь то, что дефект является допустимым или нет, далее, если не будет особо оговорено, для обозначения размеров дефектов будет использоваться символ χ. При этом:

[χ]изг - обозначает предельные размеры дефектов, допустимых при изготовлении (нормы дефектов в изготовлении);

[χ]экспл - предельные размеры дефектов, допустимых в эксплуатации; при этом считается, что развитие [χ]экспл во время эксплуатации не приведет к разрушению изделия;

χкр - предельный размер дефекта, достижение которого приводит к быстрому (практически мгновенному) неконтролируемому (неустойчивому) росту трещины, приводящему к частичному или полному разрушению изделия.

На фиг.2 приведены все три группы дефектов в координатах "а" и "с".

Строят гистограмму выявленных дефектов в координатах "характеристический размер дефекта χ" - "количество Nобн(χ) обнаруженных НК дефектов данного размера χ" (на фиг.3 в качестве характеристического размера принят линейный размер "а").

Определяют количественную характеристику достоверности использованного метода неразрушающего контроля в виде вероятности обнаружения дефектов Рвод(χ).

Для определения Рвод(χ) используют один из способов, описанных в изобретении "Способ определения достоверности неразрушающего контроля (НК) дефектов, определяющих качество изготовления, надежность и безопасность эксплуатации изделия" (Патент RU №2243565); при этом используют либо тест-образец со скрытыми дефектами, либо специальную обработку результатов НК (см. также патент №2243586).

Определяют исходную дефектность изделия Nисх(χ) по уравнению

Nисх(χ)=Nобн(χ)/Рвод(χ)

(исходная дефектность изделия - это совокупность всех дефектов в нем до проведения НК; исходная дефектность изделия может быть определена разными способами, описанными в изобретении RU №2243585 "Способ определения вероятности обнаружения дефектов, исходной и остаточной дефектности с использованием результатов неразрушающего контроля").

Определяют остаточную дефектность изделия Nост(χ) как разницу между числом исходно находившихся в изделии дефектов и числом обнаруженных дефектов: Nост(χ)=Nисх(χ)-Nобн(χ)

(остаточная дефектность - это вся совокупность не выявленных из-за несовершенства НК и пропущенных в эксплуатацию дефектов, оставшихся в изделии после НК и ремонта (устранения) выявленных дефектов; подробней в описании Патента RU №2243585).

Остаточную дефектность разделяют на достоверную и вероятностную части. Границу между достоверной и вероятностной частями остаточной дефектности обозначают χ∂; при этом в достоверной части вероятность существования дефекта размером χ≤χ∂ равна 1:

Рдеф(χ≥χ∂)≡1.

В вероятностной части остаточной дефектности вероятность существования дефекта размером χ*>χ∂ меньше 1:

Рдеф(χ*>χ),

где χ>χ∂.

Рдеф(χ<χ∂) определяют по формуле:

в которой χмакс - максимально возможный размер дефекта в данном изделии, а χ* изменяется в диапазоне от χмакс до χ>χ∂.

Размеры дефектов χ∂ на границе между достоверной и вероятностной частями остаточной дефектности изделия определяют из условия:

(подробней об определении остаточной дефектности изделия в достоверной и вероятностной частях см. патент RU №2243586 "Способ определения качества изделия по достоверной и вероятностной частям остаточной дефектности").

Определяют характеристики вероятностной части остаточной дефектности Рдеф(χ*≥χ; t) на конец срока эксплуатации изделия. Для этого определяют подрост дефектов Δχt за время эксплуатации t. Подрост определяют для дефектов, размеры которых χ лежат в диапазоне: [χ]экспл≤χ<χкр.

Характеристики вероятностной части остаточной дефектности определяют по уравнению:

Величину подроста дефекта Δχt за время эксплуатации t определяют по формуле Δχt=χк-χн, в которой χн - размеры дефекта в начале эксплуатации, а χк - размеры того же дефекта в конце эксплуатации.

Величину χк определяют по уравнениям типа:

(в случае коррозионного растрескивания под напряжением)

или (в случае усталости)

где с и m - константы, k, Δk - коэффициент интенсивности напряжения и размах коэффициента интенсивности напряжения, R - коэффициент асимметрии цикла силового нагружения изделия, Nц - число циклов силового нагружения; характер роста трещин (коррозионное растрескивание или усталость) определяют из коррозионных и других условий эксплуатации, они хорошо описаны в научно-технической литературе.

Последний случай (усталость) охватывает подавляющее большинство случаев в технике. Нормативная методика определения подроста для изделий атомной техники описана в документе М-02-91 (см. статью "Определение допустимых размеров дефектов в металле корпуса реактора типа ВВЭР-1000, находящегося в эксплуатации", Новости атомной энергетики, 1989 г., №1, с.8-10, Гетман А., Юдин Л. и др.).

Определенная описанным выше способом характеристика остаточной дефектности на конец срока t эксплуатации изделия может быть представлена графически кривой 2 на фиг.5, которая находится справа от кривой 1, характеризующей вероятностную часть остаточной дефектности перед началом эксплуатации.

Количественные значения отдельных точек на кривой 2 фиг.5 являются статистическими оценками вероятности отказа изделия по различным критериям. Так, величина Рдеф(χ*≥[χ]экспл; t) характеризует вероятность отказа изделия по критерию дефектности, а величина Рдеф(χ*≥χкр; t) характеризует вероятность отказа изделия по критерию его полного или частичного разрушения.

В случае трубопровода или сосуда давления течь образуется тогда, когда линейный размер дефекта "а" становится равным толщине стенки "s" трубопровода или сосуда, то есть вероятность отказа по критерию течи из сосуда или трубопровода давления равна

Рдеф(a≥s; t).

Так как безотказная работа и отказ взаимно противоположные события, то оценку вероятности безотказной работы определяют окончательно:

статистическая оценка вероятности безотказной работы по критерию появления в изделии недопустимого в эксплуатации дефекта равна:

P(t)=1-Рдеф(χ*≥[χ]эксп; t);

статистическая оценка вероятности безотказной работы по критерию разрушения изделия равна:

P(t)=1-Рдеф(χ*≥χкр; t);

статистическая оценка вероятности безотказной работы по критерию течи сосудов и трубопроводов давления (в случае возможности состояния "течь перед разрушением") равна:

P(t)=1-Рдеф(а*≥s, t),

где а - размер дефекта в направлении толщины стенки, s - толщина стенки сосуда или трубопровода давления.

Вариант 2.

Второй вариант относится к случаю, когда имеется М однотипных изделий, то есть изделий, имеющих одинаковую геометрию, изготовленных по одной и той же технологии и эксплуатирующихся в одинаковых условиях (в пределах, установленных соответствующей технической документацией).

В этом случае статистическая оценка безотказной работы, выполненная на одном изделии по предыдущему варианту, может быть отнесена ко всей партии изделий при условии, что все М изделий были подвергнуты НК и отремонтированы по его результатам.

Более точные статистические оценки можно получить, если для каждого из М изделий получить статистические оценки безотказной работы: P1(t); P2(t); ...; PM(t).

После этого статистическую оценку вероятности безотказной работы определяют по формуле:

Можно использовать другие варианты осреднения результатов. Например, можно осреднить результаты НК по формуле:

Nобн.cp.(χ)=[Nобн,1(χ)+Nобн,2(χ)+Nобн,3(χ)+...+Nобн,М(χ)]/М,

а затем продолжить работу с величиной Nобн.ср.(χ) также, как и для случая единичного изделия.

Пример определения вероятности безотказной работы трубопроводов, для которых возможно состояние "течь перед разрушением".

Имеются 100 одинаковых трубопроводов, изготовленных из стальных бесшовных труб. В монтажных (поперечных оси трубопровода) сварных швах трубопровода перед началом эксплуатации по результатам НК ультразвуковым методом выявили технологические дефекты, ориентированные в поперечной плоскости, лежащей перпендикулярно оси трубопровода (фиг.1).

Срок эксплуатации трубопроводов 20 лет. За это время каждый из трубопроводов испытает 1500 циклов нагружения внутренним давлением.

Неразрушающий контроль всех трубопроводов выявил в каждом из них определенное количество дефектов трещиновидной формы.

Все выявленные дефекты схематизировались эллипсами в соответствии с методическими рекомендациями ЦНИИТМАШ [2], а для каждого эллипса определяли малую полуось а=F/πc, где F - площадь дефекта.

Количество каждого типоразмера трещин, обнаруженного на каждом из 100 трубопроводов, суммировали и определяли среднюю величину делением на 100:

Nобн.(χ)=Nобн.ср.(χ)=[Nобн,1(χ)+Nобн,2(χ)+Nобн,3(χ)+...+Nобн,100(χ)]/100.

По осредненным числам обнаруженных дефектов строили гистограмму Nобн(a)-a (фиг.3 кривая 1).

Изготавливали тест-образец с плоскими скрытыми дефектами, по результатам контроля которого определяли характеристику достоверности НК в виде кривой выявляемости дефектов (фиг.4).

Для каждого типоразмера дефектов определяли исходную дефектность трубопровода Nисх(а) по уравнению:

Nисх(а)=Nобн(а)/Рвод(а)

(кривая 2 на фиг.3)

и остаточную дефектность трубопровода после его контроля и устранения (ремонта) выявленных дефектов по уравнению:

Nост(а)=Nисх(а)-Nобн(а)

(кривая 3 на фиг.3).

Используя характеристики остаточной дефектности Nост(а) определяли вероятностную часть остаточной дефектности трубопровода. Результаты расчетов по формуле

в графическом виде представлены на фиг.5 в виде кривой 1.

Подрост трещин размерами в диапазоне 17 мм<а<34 мм за 1500 циклов нагружения определяли по нормативной методике М-02-91 (см. также монографию Г.П.Карзова "Сварные сосуды высокого давления", Ленинград, Машиностроение, 1982 г.) с использованием уравнения:

da/dNц=5,80·10-11Δk2,6(1-R)-1,3,

где Δk - размах коэффициента интенсивности, R - коэффициент асимметрии цикла силового нагружения изделия.

Вероятностная часть остаточной дефектности на момент окончания эксплуатации, определенная с учетом подроста, представлена на фиг.5 кривой 2.

Анализ положения кривой 1 и кривой 2 на фиг.5 показывает, что вероятность существования в трубопроводе сквозного дефекта до начала эксплуатации равна 0,01, а к концу эксплуатации составила 0,03. Следовательно, статистическая оценка вероятности безотказной работы за 20 лет эксплуатации равна P(t)=Mp/M=1-0,03=0,97.

Это означает, что из 100 находящихся в эксплуатации трубопроводов откажут (потекут) три трубопровода, при этом один трубопровод даст течь в самом начале эксплуатации.

1. Способ определения показателей безотказности изделия, включающий определение вероятности безотказной работы изделия P(t) за время его эксплуатации t, отличающийся тем, что P(t) определяют по критериям дефектности, или течи, или разрушения до начала эксплуатации без предварительных испытаний или без предварительной эксплуатации изделия по результатам неразрушающего контроля (НК) изделия, количественным характеристикам достоверности использованного метода ПК и скорости роста вероятных дефектов за время t, для чего проводят НК изделия, устраняют обнаруженные НК дефекты, строят гистограмму выявленных дефектов в координатах (χ, Nобн(χ)), где χ - характеристический размер дефекта, Nобн(χ) - количество обнаруженных НК дефектов размера χ, определяют количественную характеристику достоверности использованного метода НК в виде вероятности обнаружения дефектов Рвод(χ), затем определяют исходную дефектность изделия Nисх(χ) по формуле Nисх(χ)=Nобн(χ)/Рвод(χ), определяют остаточную дефектность изделия Nост(χ) по формуле Nост(χ)=Nисх(χ)-Nобн(χ), с учетом Nост(χ) строят вероятностную кривую остаточной дефектности, выделяя ту часть остаточной дефектности, в которой вероятность существования дефектов χ* размерами от χ до максимально возможного χмакс меньше единицы - Рдеф(χ*≥χ)<1, затем с учетом подроста вероятных дефектов за время эксплуатации строят вероятностную кривую остаточной дефектности на конец времени эксплуатации - Рдеф(χ*≥χ; t), далее определяют размеры [χ]эксп допустимых в эксплуатации несплошностей в материале изделия и размеры χкр критических дефектов, принимают в качестве критериев отказа или разрушения изделия возникновение в изделии дефектов, размеры которых равны или больше допустимых в эксплуатации, по кривой остаточной дефектности определяют вероятность Рдеф(χ≥[χ]эксп) существования в изделии таких дефектов, эта вероятность является вероятностью отказа Q(t) изделия за время эксплуатации t, вероятность безотказной работы изделия P(t)=1-Q(t) определяют по критерию появления в изделии недопустимого в эксплуатации дефекта как Р(t)=1-Рдеф(χ≥[χ]эксп; t) и по критерию разрушения как Р(t)=1-Рдеф(χ≥χкр; t).

2. Способ определения показателей безотказности изделия по п.1, отличающийся тем, что вероятность безотказной работы по критерию течи сосудов и трубопроводов давления определяют как Р(t)=1-Рдеф(а≥s; t),

где а - размер дефекта в направлении толщины стенки,

s - толщина стенки сосуда или трубопровода давления.

3. Способ определения показателей безотказности изделия по п.1 или 2, отличающийся тем, что вероятность безотказной работы группы из М однотипных изделий P(t) за время работы изделия t определяют на одном изделии, а полученный результат может быть отнесен ко всей партии изделий при условии, что все М изделий были подвергнуты НК и отремонтированы по его результатам; или для каждого из М изделий получают статистические оценки безотказной работы P1(t); P2(t); ...; РМ(t), после чего статистическую оценку вероятности безотказной работы определяют по формуле

или осредняют результаты НК по формуле

Nобн.(χ)=Nобн.ср.(χ)=[Nобн,1(χ)+Nобн,2(χ)+Nобн,3(χ)+...+Nобн,M(χ]/M,

а затем определяют показатель P(t) так же, как и для случая единичного изделия, а другие показатели безотказности определяют как число изделий mкр(t), отказавших в эксплуатации по критерию полного или частичного разрушения, по формуле

mкр(t)=М[1-Р(t)]=М[1-Рдеф(χ≥χкр; t)],

число изделий mдеф(t), отказавших в эксплуатации по критерию дефектности, по формуле

mдеф(t)=М[1-Р(t)]=М[1-Рдеф(χ≥[χ]эксп; t)],

число сосудов или трубопроводов давления, давших течь во время эксплуатации, по формуле

mтечь(t)=М[1-Р(t)]=М[1-Рдеф(a≥s; t).],

функцию плотности распределения f(t) наработки до отказа по формуле

где Δm(t) - приращение числа отказов за время Δt, интенсивность отказов λ(t) по формуле

или

вероятность безотказной работы по формуле