Силикатная матрица для кондиционирования радиоактивных отходов

Иллюстрации

Показать всеИзобретение относится к области иммобилизации радиоактивных отходов. Сущность изобретения: силикатная матрица для кондиционирования радиоактивных отходов, содержащая SiO2, Na2O, K2О, СаО, Fe2O3, Cr2О3, NiO, Al2О3, ZrO2, оксиды компонентов радиоактивных отходов, в том числе продуктов деления ядерного топлива, U и трансурановых элементов. При этом матрица содержит указанные компоненты в следующем соотношении, мол.%: SiO2 60-68; сумма Na2O, K2O, Cs2O 11-18; сумма СаО, SrO, BaO 3-6; сумма Fe2O3, Cr2O3, NiO 2-4; Al2O3 1-3; ZrO2 4-7; сумма оксидов редкоземельных элементов, U и трансурановых элементов 1,5; остальное до 3. Преимущества изобретения заключаются в повышении химической и термической стойкости матрицы. 3 табл., 3 ил.

Реферат

Предлагаемое изобретение относится к атомной промышленности и может быть использовано для отверждения радиоактивных отходов преимущественно высокого уровня. Наиболее эффективно заявляемое изобретение может быть реализовано при отверждении радиоактивных отходов (РАО), содержащих радионуклиды редкоземельных элементов (РЗЭ), урана, трансурановых элементов (ТУЭ), а также цезия и стронция.

При регенерации отработавшего ядерного топлива одной из задач является сокращение объемов радиоактивных отходов и перевод их в стабильную форму, пригодную для безопасного длительного хранения, с последующим захоронением в геологические формации.

С этой целью жидкие радиоактивные отходы (ЖРО) вначале концентрируют путем выпаривания, сушки, кальцинации, а затем включают в различные твердые матрицы: цемент, термопластичные связующие, стеклоподобные и минералоподобные материалы.

В качестве матрицы для фиксации радиоактивных отходов используют фосфатные стеклоподобные материалы (Фосфатные стекла с радиоактивными отходами. Под ред. А.А.Вашмана и А.С.Полякова. М., ЦНИИАтоминформ, 1997, стр.21).

Также было предложено включать радиоактивные и опасные отходы в монолитные блоки фосфатного стекла (Пат. США №5840638, 1998 г.).

Достоинством фосфатного стекла при включении РАО наряду с высокой способностью удерживать радионуклиды длительное время является простота флюсования исходных ЖРО жидкой ортофосфорной кислотой и сравнительно невысокая температура синтеза 900-1000°С.

К недостаткам фосфатного стекла следует отнести высокую коррозионную активность расплава, что ограничивает ресурс аппаратов (плавителей) для его синтеза, а также невысокую растворимость в нем важных компонентов РАО: редкоземельных элементов и плутония, а также нежелательное расстекловывание (кристаллизация) при длительном хранении, в 10-100 раз снижающее химическую стойкость стекла и приводящее к выходу из стекла радионуклидов.

Для включения РАО используют боросиликатные стекла. Например, в состав стекла, предложенного для фиксации РАО (Пат. США №4376070, 1983 г.), входят стеклообразующие оксиды при следующем соотношении компонентов, мол.%: кремния 30-85, натрия 5-30, алюминия до 30, бора, кальция или магния 5-30 и оксиды металлов - компонентов радиоактивных отходов.

Наиболее близким к предлагаемому изобретению является силикатная матрица, охарактеризованная в PUYOU M, Nuclear technology, 1995, №1, p.163-168 и выбранная в качестве прототипа.

В состав известной матрицы для иммобилизации радиоактивных отходов входят следующие компоненты, мас.%: SiO2 - 45,1; Al2О3 - 4,9; В2О3 - 13,9; Na2O - 9,8; Li2O - 2,0; CaO - 4,0; Fe2O3 - 2,9; ZnO - 2,5; оксиды Ni; Cr - 0,9; Zr - 1,0; оксиды РЗЭ и актинойдов - 11,2; платиноиды - 1,8, что в пересчете на мол. % составляет: SiO2 - 53,4; Al2О3 - 3,4; В2О3 - 14,2; Na2О - 10,6; Li2O - 4,8; CaO - 5,0; Fe2O3 - 1,2; ZnO - 2,1; оксиды Ni; Cr - 0,4; Zr - 0,6; оксиды РЗЭ и актиноидов - 2,4; платиноиды - 1,0.

Недостатком прототипа является недостаточно высокая стабильность высокоактивной матрицы с включенными долгоживущими трансурановыми элементами при повышенной температуре и внутреннем облучении в условиях захоронения в геологические формации.

Задачей, на решение которой направлено предлагаемое изобретение, является создание матрицы для кондиционирования РАО со стабильной радиационной, термической и химической стойкостью в процессе длительного хранения и захоронения, а также сокращение объема кондиционированных РАО за счет использования в матрице вместо дорогостоящих флюсующих добавок собственных компонентов РАО.

Для решения поставленной задачи предложена силикатная матрица для кондиционирования радиоактивных отходов, содержащая SiO2, Na2O, K2O, CaO, Fe2O3, Cr2О3, NiO, Al2О3, ZrO2, оксиды компонентов радиоактивных отходов, в том числе продуктов деления ядерного топлива, U и трансурановых элементов, причем она содержит указанные компоненты в следующем соотношении, мол.%:

| SiO2 | 60-68 |

| Сумма Na2O, K2O, Cs2O | 11-18 |

| Сумма CaO, SrO, BaO | 3-6 |

| Сумма Fe2O3, Cr2O3, NiO | 2-4 |

| Al2O3 | 1-3 |

| ZrO2 | 4-7 |

| Сумма оксидов редкоземельных | |

| элементов, U и трансурановых элементов | 1,5 |

| Остальное | до 3 |

«Остальное» включает оксиды платиноидов, марганца, гадолиния, галлия, молибдена, теллура, серебра, титана и т.п. компонентов радиоактивных отходов.

В соответствии с изобретением оксиды компонентов РАО и флюсующих добавок объединены по группам в соответствии с их химическими свойствами. Этот принцип позволяет максимально использовать практически все компоненты радиоактивных отходов для синтеза матрицы стекла, сократить количество вводимых флюсующих добавок и тем самым минимизировать объем получаемых отвержденных отходов.

Примеры осуществления изобретения приведены в таблицах 1-3.

Номера столбцов 1-6 соответствуют следующим типам радиоактивных отходов: 1, 6, 7 и 8 - фракция лантанидов и актинидов, 2 и 5 - фракция актинидов, 3 - фракция актинидов и высокоактивные отходы, 4 - фракции Cs-Sr и актинидов.

В табл.1 приведены химические составы предлагаемой матрицы для соответствующих типов РАО.

В табл.2 приведены режимы синтеза матрицы стекла и некоторые свойства расплавов.

В табл.3 приведены основные свойства полученных монолитных блоков.

Как видно из представленных данных, требуется сравнительно небольшое количество недефицитных и недорогих флюсующих добавок, главным образом оксида кремния.

Большинство соединений металлов, содержащихся в РАО, в процессе остекловывания превращаются в оксиды, которые входят в структуру матрицы стекла.

Исходная синтезированная матрица характеризуется низкой выщелачиваемостью радионуклидов, которая сохраняется при длительной термообработке и после гамма-облучения.

Характерной особенностью предлагаемой матрицы является то, что в процессе длительного хранения структура матрицы распадается с образованием еще более химически устойчивых кристаллических фаз, аккумулирующих в себе токсичные и радиоактивные элементы РАО, что предотвращает их выход в биосферу.

В предложенной матрице модифицирующие структуру стекла соединения (Fe2O3 и Gd2O3) являются радиопротекторами, увеличивающими в процессе хранения и захоронения радиационную и термическую устойчивость матрицы.

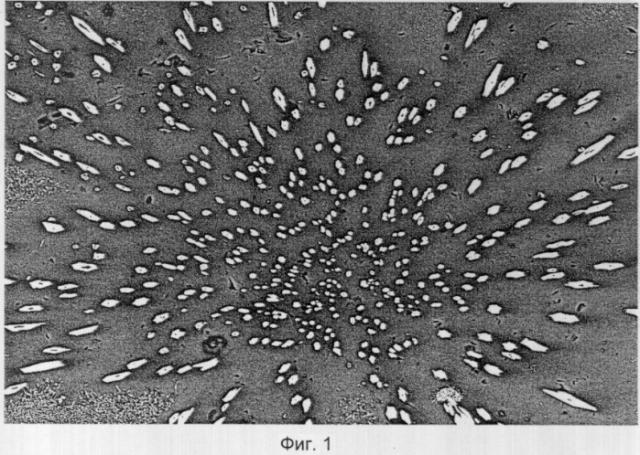

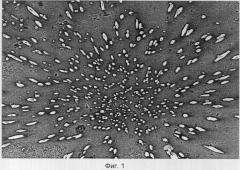

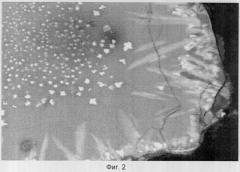

На фиг.1-3 представлена микроструктура образцов предложенной силикатной матрицы.

На фиг.1 представлена микроструктура силикатной матрицы после расстекловывания при температуре 1200°С, × 150.

На фиг.2 представлена микроструктура силикатной матрицы, поверхность после термообработки 800°С, 500 час, × 150.

На фиг.3 представлена микроструктура силикатной матрицы, × 250.

На фоне серой аморфной фазы стекла видны светлые кристаллические включения с аккумулированными радионуклидами - силикаты РЗЭ (фиг.1 и 2) и оксид циркония (фиг.3).

Таким образом, в предложенной силикатной матрице радионуклиды оказываются включенными в двойную защитную против вымывания структуру сначала стекла, а затем при расстекловывании в процессе длительного хранения в кристаллическую.

Термическая обработка при 1200°С, имитирующая тепловое воздействие распадающихся радионуклидов при длительном хранении и захоронении матрицы, приводит к образованию в структуре стекла обогащенных радионуклидами химически устойчивых кристаллических фаз.

При синтезе стекла предлагаемого состава, кроме оксида кремния, требуется добавлять соединения циркония. Цирконий образуется в ядерном топливе как продукт деления и в процессе переработки топлива накапливается в радиоактивных отходах, однако количество осколочного циркония недостаточно для формирования силикатной матрицы предлагаемого состава. В качестве цирконийсодержащих добавок возможно применять дешевые технические материалы с содержанием примесей до 5 мас.% или кондиционированные до соединений ZrO2 или ZrO (NO3)2 отходы оболочек облученных твэлов.

| Таблица 1 | |||||||||

| Компонент | Содержание, мол. %* | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | Прототип | |

| Na2O | 17,2 | 16,1 | 16,9 | 11,4 | 15,8 | 16,0 | 17,9 | 15,8 | 10,6 |

| Li2O | - | - | - | - | - | - | - | - | 4,4 |

| CaO | 4,9 | 5,2 | 5,1 | 0,8 | 4,2 | 3,5 | 3,3 | 3,1 | 4,8 |

| SrO | - | - | 0,5 | 3,1 | 0,4 | - | - | - | 0,2 |

| BaO | - | - | 0,3 | 2,0 | 0,3 | - | - | - | 0,3 |

| ZnO | - | - | - | - | - | - | - | - | 2,1 |

| Fe2O3 | 3,0 | 3,3 | 2,9 | 2,4 | 2,6 | 2,6 | 3,7 | 3,5 | 1,2 |

| Al2O3 | 2,3 | 2,4 | 1,7 | 1,7 | - | 2,1 | 2,9 | 1,3 | 3,4 |

| SiO2 | 63,5 | 65,4 | 63,3 | 66,3 | 66,7 | 64,8 | 60,2 | 68,0 | 53,4 |

| ZrO2 | 5,0 | 5,4 | 4,8 | 6,4 | 6,6 | 6,5 | 6,8 | 4,2 | 0,6 |

| B2O3 | - | - | - | - | - | - | - | - | 14,2 |

| Оксиды РЗЭ, U и ТУЭ | 3,9 | 1,9 | 2,9 | 3,3 | 3,1 | 4,2 | 5,0 | 1,2 | 2,4 |

| Остальное | 0,3 | 0,3 | 1,6 | 2,6 | 0,3 | 0,3 | 0,2 | 2,9 | 1,8 |

| * - Состав матрицы-прототипа в пересчете на мол.%. |

| Таблица 2 | ||||

| Температура синтеза, °С (вязкость расплава 20-70 дПа·с) | 1450-1500 | |||

| Температура, соответствующая вязкости 100 дПа·с, °С | 1300-1400 | |||

| Электропроводность расплава при 1300-1500°С, См/м | 2,0-6,5 | |||

| Таблица 3 | ||||

| Измерения | Исходная матрица | Матрица после обработки | ||

| Термообработка, (800°С, 500 ч) | Гамма-облучение (108, 109, 1010 Гр) | Расстекловывание (1200°С) | ||

| Скорость | Na-10-7 | |||

| выщелачива | Cs-<10-9 | |||

| ния, | Sr-10-8 | Без изменения | Без изменения | Без изменения |

| г·см-2·д-1 | Ва- 10-8 | |||

| Ln-<10-9 | ||||

| Рентгено-диффрактометрия, оптическая микроскопия, СЭМ/МРС* анализы микроструктуры | Аморфная структура | Поверхностный слой - 0,3 мм обогащен силикатами Na, Ca и Ln. Объем - без изменения (см. фиг.2) | Без изменения | Стекло (20-90%) и кристаллические фазы: Са2(Ln)3(SiO4)3О, (см. фиг.1); ZrO2 (см. фиг.3) |

| * - Сканирующая электронная микроскопия с микрорентгеноспектральным анализатором |

Силикатная матрица для кондиционирования радиоактивных отходов, содержащая SiO2, Na2O, К2О, СаО, Fe2О3, Cr2O3, NiO, Al2О3, ZrO2, оксиды компонентов радиоактивных отходов, в том числе продуктов деления ядерного топлива, U и трансурановых элементов, отличающаяся тем, что она содержит указанные компоненты в следующем соотношении, мол.%: SiO2 60-68; сумма Na2O, K2O, Cs2O 11-18; сумма СаО, SrO, BaO 3-6; сумма Fe2O3, Cr2O3, NiO 2-4; Al2О3 1-3; ZrO2 4-7; сумма оксидов редкоземельных элементов, U и трансурановых элементов 1-5; остальное до 3.