Способ приготовления нанесенных катализаторов полимеризации олефинов

Иллюстрации

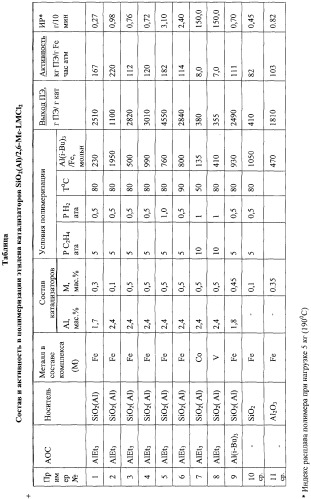

Показать всеИзобретение относится к области нанесенных металлорганических катализаторов для процессов полимеризации и сополимеризации олефинов. Описан способ приготовления нанесенных катализаторов полимеризации олефинов, содержащих металлорганический комплекс LMX2, где: L - бис(имино)пиридил, М - переходный металл IV периода - Ti, V, Cr, Fe, Co, X - галоид, алкоксигруппа или алкильная группа, нанесенные на оксидный носитель, в качестве носителя используют широкопористый силикагель с объемом пор более 1,3 см3/г и удельной поверхностью более 250 м2/г, который перед нанесением соединения LMX2 обрабатывают триалкилалюминием состава AlR3, где: R=Et, i-Bu) с последующим прогревом продукта SiO2/AlR3 и дегидроксилированием полученного носителя. Технический результат - упрощение и удешевление способа при сохранении высоких активности катализатора и выхода полимера. 3 з.п. ф-лы, 1 табл.

Реферат

Настоящее изобретение относится к области нанесенных металлорганических катализаторов для процессов полимеризации и сополимеризации олефинов.

Известно, что органические комплексы металлов IVпериода с тридентатным иминопиридильным лигандом общей формулы LMCl2

(где L - бис(имино)пиридил, R, R1, R2, R3, R4=Н, Me, Et, i-Pr, t-Bu, M=Fe,Co, Ti, V, Cr) в сочетании с алюминийорганическим активатором, в основном используется метилалюмоксан (МАО), обладают высокой активностью в полимеризации этилена и приводят к образованию линейного полиэтилена (WO 98/27124, C08F 10/00, C07F 15/02, C07D 213/53, 25.06.1998; WO 99/12981, C08F 4/70, C07D 213/53, 18.03.99, Пат. US 6458739, B01J 31/18, 01.10.2002; Пат. US 6472341, B01J 31/18, 29.10.2002; G.J.Britovsek, V.С.Gibson, В.S., et. al., Chem. Commun. (1998), p.849; В.L.Small, M.Brookhart, A.M.Bennet, J. Am. Chem. Soc. V 120(1998), p.4049, p.348-369 1з). Дешевизна и простота синтеза комплексов LMCl2, их устойчивость к полярным соединениям делает эти соединения перспективными для разработки новых высокоактивных каталитических систем для полимеризации олефинов. Однако гомогенные каталитические системы на основе бис(имино)пиридильных комплексов обладают рядом существенных недостатков. В частности, в основном для активации бис(имино)пиридильных комплексов используется избыток такого алюминийорганического соединения, как метилалюмоксан (МАО), стоимость которого существенно выше, чем стоимость обычных триалкилов алюминия. Активные центры, образующиеся в каталитических системах LMCl2+MAO, характеризуются низкой стабильностью, что приводит к их быстрой дезактивации в процессе полимеризации (10-15 мин). Низкая термическая стабильность катализаторов LMCl2+MAO не позволяет использовать эти системы для проведения полимеризации при температурах выше 50°С и, в частности, при температурах 70-90°С, необходимых для осуществления промышленных процессов суспензионной и газофазной полимеризации. Кроме того, полимер, образующийся в присутствии гомогенных катализаторов LMCl2+MAO, имеет плохую морфологию, что также исключает возможность использования этих систем в процессах суспензионной и газофазной полимеризации. Вышеперечисленные недостатки ограничивают практическое использование гомогенных катализаторов LMCl2+MAO.

Наибольший интерес для использования в процессах суспензионной или газофазной полимеризации этилена в промышленных условиях представляют нанесенные катализаторы, содержащие в качестве активного компонента бис(имино)пиридильные комплексы LMCl2. Нанесение на твердый носитель приводит к стабилизации металлорганического комплекса, что позволяет проводить процесс полимеризации при температурах 70-90°С без заметного снижения активности каталитической системы, а также приводит к существенному улучшению морфологии образующегося полимера.

Наиболее широко известен способ приготовления нанесенных катализаторов на основе комплексов LMCl2, заключающийся в том, что бис(имино)пиридильный комплекс наносится на носитель, полученный обработкой оксидного материала, преимущественно силикагеля, раствором метилалюмоксана (МАО) при температурах 60-80°С с последующей сушкой в вакууме или инертном газе (катализаторы SiO2(MAO)/LMCl2 (WO 00/55216, C08F 10/02, 21.09.2000; Пат. US 6458739, B01J 31/18, 01.10.2002; Пат. US 6472341, B01J 31/18, 29.10.2002). Обработка силикагеля МАО приводит к образованию поверхностных алюминийорганических соединений и адсорбции на поверхности носителя олигомеров МАО. При адсорбции бис(имино)пиридильного комплекса на силикагель, модифицированный МАО, комплекс LMCl2 прочно закрепляется на поверхности носителя. Недостатками этих катализаторов являются необходимость использования большого количества дорогостоящего МАО (8-9 ммоль/г SiO2) и сравнительно низкая активность в полимеризации этилена (50-100 кг ПЭ/г Fe час атм С2Н4).

Известен способ приготовления нанесенного катализатора на основе комплексов LMCl2, заключающийся в том, что предварительно готовится смесь комплекса LMCl2 с МАО, которая затем наносится на осушенный прогревом в вакууме оксидный носитель (силикагель) (катализатор SiO2/(MAO+LMCl2). (Пат. US 6458739, B01J 31/18, 01.10.2002; Пат. US 6472341, B01J 31/18, 29.10.2002). Такой способ приготовления также обеспечивает прочное связывание активного компонента с поверхностью носителя и образование полимера с удовлетворительной морфологией. Недостатками катализаторов, полученных согласно описанному способу, также как в случае описанных выше катализаторов, является необходимость использования МАО в количестве 8-9 ммоль/г силикагеля и недостаточно высокий уровень активности.

Известен ряд способов приготовления нанесенных катализаторов на основе бис(имино)пиридильных комплексов железа, не требующих использования МАО.

Катализатор, способ приготовления и состав которого описан в (WO 0020467, C08F 4/603, 13.04.2000), получают нанесением бис(имино)пиридинового комплекса на специальный носитель, который готовят путем последовательной обработки осушенного силикагеля силаном (R'R''R'''SiH) и перфторарилборатным соединением ([PhMe2NH]+[(С6F5)3В-PhOH]-). В результате такой обработки образуются модифицированный носитель, содержащий на поверхности перфторарилборатное соединение. Взаимодействие комплексов LMCl2 с силикагелем, модифицированным таким образом, приводит к формированию каталитических систем, активных в полимеризации этилена в присутствии сокатализатора - триалкилалюминия. Недостатками этих катализаторов являются необходимость использования дорогостоящих и труднодоступных соединений (перфторарилбораты) и сложные методики подготовки носителей; катализаторы, полученные согласно этому способу, обладают также недостаточно высокой активностью в полимеризации этилена (80-100 кг ПЭ/ г Fe час атм С2H4).

Наиболее близким к предлагаемому изобретению являются нанесенные катализаторы, описанные в (R.Schmidt, M.B.Welch H.G.Alt, Heterogenized iron (11) complexes as highly active ethene polymerization catalysts. J.Molec.Catal.A:Chemical 179 (2002) 135-173; US 5990035, B01D 31/00, C08F 4/02, 23.11.1999). Методика приготовления таких катализаторов включает нанесение комплекса LMC12 на носитель, получаемый разложением AlMe3 дозированным количеством воды в присутствии осушенного силикагеля. В результате такой обработки поверхность носителя модифицируется МАО, образовавшимся in situ при взаимодействии AlMe3 с водой. Нанесение бис(имино)пиридильного комплекса на такой носитель приводит к образованию более активных катализаторов (100-150 кг ПЭ/г Fe час атм С2Н4).

Недостатком катализаторов, полученных по этому способу, является необходимость использования триметилалюминия, наиболее взрывоопасного из триалкилов алюминия.

Катализаторы, получаемые взаимодействием комплексов LMCl2, где М=Fe, L=2,6-бис[1-(2,6-диметилфенилимино)этил] пиридин с силикагелем, дегидроксилированным в вакууме при температуре 400-700°С, обладают высокой активностью в полимеризации этилена (N.V.Semikolenova, V.A.Zakharov, E.P.TaIsi, et. al., J. Mol. Cat. A: Chemical., V.283 (2002), p.752). В присутствии сокатализатора - обычного триалкилалюминия (i-Bu3Al) активность этих систем достигает 100 кг ПЭ/г Fe час атм C2H4). Высокомолекулярный полимер, образующийся на катализаторах SiO2/LFeCl2, характеризуется хорошей морфологией, соответствующей морфологии частиц исходного силикагеля и высоким насыпным весом.

Недостатком катализаторов SiO2/LFeCl2 является низкое предельное содержание комплекса железа, закрепляющегося на поверхности силикагеля (≤0,1 мас.% Fe), что не обеспечивает достаточно высокий выход полимера в расчете на грамм катализатора.

Приведенные выше примеры показывают, что наиболее активные нанесенные катализаторы на основе иминопиридильных комплексов образуются при использовании оксидного носителя - силикагеля, поверхность которого модифицирована кислотами Льюиса (метилалюмоксан - МАО, фторарилборатные соединения). Ранее нами было показано (N.V.Semikolenova, V.A.Zakharov, E.A.Paukshtis, et.al., Topics in Catalysis, V.32 (1-2), (2005), 77-82), что на поверхности твердой кислоты Льюиса - оксида алюминия бис(имино)пиридильные комплексы железа закрепляются в количестве 0.3-0.75 мас.% Fe (катализаторы Al2O3/LFeCl2), что обеспечивает более высокий выход полимера на 1 г носителя по сравнению с катализаторами SiO2/LFeCl2. Закрепление комплекса LFeCl2 на поверхности носителя происходит как за счет взаимодействия с поверхностными гидроксильными группами, так и с кислотными центрами оксида алюминия. Нанесенные катализаторы Al2O3/LFeCl2 обеспечивают более высокий выход полимера на 1 г катализатора по сравнению с катализаторами SiO2/ LFeCl2, при близкой активности обоих катализаторов на единицу веса железа.

Недостатками катализаторов Al2O3/LFeCl2 являются недостаточно хорошая морфология носителя - оксида алюминия, что приводит к получению полимера с неудовлетворительной морфологией. В работе (В.Н.Панченко, Н.В.Семиколенова, В.А.Захаров и др., Кинетика и катализ, т.40, №4, (1999) 617-622) было показано, что обработка силикагеля алюминийорганическим соединением (AlEt3) с последующим их разложением позволяет регулировать химический состав силикагеля, в частности формировать на его поверхности льюисовские и бренстедовские кислотные центры, при сохранении структурных характеристик исходного носителя.

Настоящее изобретение решает задачу увеличения активности и выхода полимера, удешевления и упрощения способа приготовления нанесенных катализаторов, содержащих в качестве активного компонента комплексы LMCl2, где: L = бис(имин)пиридил, М = переходный металл VIII группы (Fe, Co, Ni), путем использования в качестве носителя силикагеля, модифицированного алюминием.

Предлагаемый способ приготовления нанесенных катализаторов включает приготовление носителя, в качестве которого используют силикагель, поверхность которого предварительно обрабатывают алюминийорганическим соединением состава AlR3, где: R=Et, i-Bu. в количестве 1-3 моль AlR3/г SiO2 с последующим прогревом продукта SiO2/AlR3 на воздухе при температурах 400-700°С и дегидроксилированием полученного носителя при температурах 400-800°С в токе инертного газа или вакууме. Полученный таким способом носитель содержит в своем составе 1.5-2.5 мас.% алюминия. Далее на подготовленный носитель адсорбируют комплекс LMCl2 из раствора в дихлорметане. Образование на поверхности такого носителя - силикагеля, модифицированного алюминием, льюисовских и бренстедовских кислотных центров обеспечивает повышенное предельное содержание активного компонента в катализаторе и увеличение выхода полимера. Способ приготовления нанесенного катализатора включает использование доступных и достаточно дешевых триалкилов алюминия вместо дорогостоящего МАО или перфторарилборатнных соединений, что существенно снижает его стоимость.

Катализатор используют для полимеризации этилена при повышенных температурах (70-90°С) в сочетании с алюминийорганическим активатором состава AlR3, где: R=Et, i-Bu. Содержание алюминийорганического активатора при полимеризации соответствует мольному отношению ALR3/LMCl2=50-1500, предпочтительно, 300-1000.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Приготовление носителей SiO2, модифицированных алюминием (SiO2(Al))

1. Взаимодействие силикагеля с триалкилом алюминия

1 г силикагеля (Davison 952, поверхность 260 м2/г), предварительно дегидроксилированного в вакууме при 700°С, помещают в заполненный аргоном реактор (0.2 л), снабженный мешалкой. Затем в реактор вводят 5 мл сухого гексана и готовят суспензию силикагеля в гептане, к которой прибавляют гексановый раствор AlEt3 (триэтилалюминий ТЭА) (1 ммоль ТЭА/г SiO2). Полученную реакционную смесь перемешивают при 20°С 30 мин, после чего жидкую фазу декантируют, твердый осадок трижды промывают гексаном порциями по 20 мл и сушат в токе аргона. Получают 1.1 г твердого продукта (SiO2/ТЭА), содержащего 1,72 мас.% алюминия (0.6 ммоль Al/г).

2. Разложение поверхностных АОС

Полученный в п.1 сухой твердый продукт SiO2/ТЭА выдерживают на воздухе при 20°С в течение 12 ч, после чего его прокаливают 3 ч на воздухе при 500°С и затем 3 ч при 700°С под вакуумом. Содержание алюминия в полученном носителе SiO2(Al) составляет 1.7 мас.%.

Приготовление катализаторов LMCl2/SiO2(Al))

Комплекс LMCl2 (где: L=2,6-бис[1-(2,6-диметилфенилимино)-этид]пиридил, M=Fe) синтезируют согласно (B.L.Small, M.Brookhart, A.M.Bennet, J.Am.Chem.Soc. V.120. (1998), p.4049). Полученный очищенный комплекс 2,6-Me-LFeCl2 растворяют в дихлорметане (0.085 г в 100 мл H2Cl2) при 40°C в течение 30 мин. Полученный раствор синего цвета используют для обработки носителя SiO2(Al).

В заполненный аргоном реактор (0.2 л), снабженный мешалкой, помещают 0.5 г носителя SiO2(Al) и прибавляют 16.0 мл раствора 2,6-Me-LFeCl2 в дихлорметане. Полученную суспензию перемешивают 30 мин при комнатной температуре. Твердый осадок отстаивают, бесцветный раствор декантируют. Катализатор два раза промывают дихлорметаном порциями по 10 мл и сушат в токе аргона. Полученный катализатор содержит 1.7 мас.% Al и 0,3 мас.% железа.

Полимеризация этилена

Полученный катализатор используют для полимеризации этилена. Полимеризацию проводят в реакторе из нержавеющей стали объемом 1 л, снабженным устройством для перемешивания и термостатируемой рубашкой. В отвакуумированный при 85°С и продутый этиленом реактор вводят 200 мл гептана и 0.33 ммоль Al(i-Bu)3 (концентрация Al(i-Bu)3 1.65 ммоль/л). Реактор нагревают до 80°С, вводят водород и этилен до парциального давления 0.5 и 5 ата, соответственно. Затем вводят 0.027 г катализатора. Полимеризацию проводят при 80°С в течение 1 ч при постоянном перемешивании реакционной массы. Получают 67,8 г полимера. Выход полимера 2510 г /г кат ч, активность 167 кг ПЭ/г Fe час атм С2Н4. Индекс расплава полимера при 190°С и нагрузке 5 кг (ИР(5))=0,27 г/10 мин.

Пример 2.

Носитель для приготовления катализатора готовят в условиях примера 1, за исключением того, что 10.0 г силикагеля обрабатывают раствором ТЭА в гексане, взятом из расчета 3 ммоль Al/г SiO2. Получают 13 г носителя, содержащего 2.4 мас.% Al (0.85 ммоль Al/г).

Катализатор готовят взаимодействием 0.5 г полученного носителя с комплексом железа в условиях примера 1, за тем исключением, что используют 5.3 мл раствора 2,6-Me-LFeCl2 в дихлорметане. Получают катализатор с содержанием алюминия 2.4 мас.% и железа 0.1 мас.%. Полимеризацию проводят в условиях примера 1, за тем исключением, что в реактор вводят 0.88 ммоль сокатализатора Al(i-Bu)3 (концентрация Ад(i-Bu)3 4.4 ммоль/л). Навеска катализатора 0,025 г. Получают 27,5 г полимера. Выход полимера 1100 г /г кат ч, активность 220 кг ПЭ/г Fe час атм С2Н4. ИР(5)=0,98 г/10 мин.

Пример 3.

Катализатор готовят в условиях примера 2, за исключением того, что к 0.5 г носителя SiO2(3Al) приливают 25 мл раствора 2,6-Me-LFeCl2 в дихлорметане. Катализатор содержит алюминия 2.4 мас.% и железа 0.5 мас.%. Полимеризацию проводят в условиях примера 2. Навеска катализатора 0,020 г.Получают 56,3 г полимера. Выход полимера 2820 кг /г кат ч, активность 112 кг ПЭ/г Fe час атм С2Н4. ИР(5)=0,76 г/10 мин.

Пример 4.

На катализаторе, полученном по примеру 3, проводят полимеризацию по примеру 2, за тем исключением, что в реактор вводят 1,5 ммоль сокатализатора Al(i-Bu)3 (концентрация Al(i-Bu)3 4.4 ммоль/л). Навеска катализатора 0,017 г. Получают 51,2 г полимера. Выход полимера 3010 г/г кат ч, активность 120 кг ПЭ/г Fe час атм С2Н4. ИР(5)=0,72 г/10 мин.

Пример 5.

На катализаторе, полученном по примеру 3, проводят полимеризацию по примеру 2, за тем исключением, что вводят водород до парциального давления 1 ата. Навеска катализатора 0,013 г.Получают 59.1 г полимера. Выход полимера 4550 г/г кат ч, активность 182 кг ПЭ/г Fe час атм С2Н4 ИР(5)=3,1 г/10 мин.

Пример 6.

На катализаторе, полученном по примеру 3, проводят полимеризацию по примеру 2 за тем исключением, что температуру полимеризации устанавливают 90°С.

Навеска катализатора 0,012 г. Получают 34.1 г полимера. Выход полимера 2.84 кг /г кат ч, активность 114 кг ПЭ/г Fe час атм С2Н4, ИР(5)=2,4 г/10 мин.

Пример 7.

Катализатор готовят в условиях примера 3, за исключением того, что к 0.5 г носителя SiO2(3Al) приливают 25 мл раствора 2,6-Me-LCoCl2 в дихлорметане. Катализатор содержит алюминия 2.4 мас.% и кобальта 0.5 мас.%. Полимеризацию проводят в условиях примера 2, за тем исключением, что устанавливают температуру полимеризации 50°С и вводят водород и этилен до парциального давления 1 и 10 ата, соответственно. Навеска катализатора 0,077 г. Получают 29,1 г полимера. Выход полимера 380 г /г кат ч, активность 8 кг ПЭ/г Fe час атм С2H4. ИР(5)=150 г/10 мин.

Пример 8.

Катализатор готовят в условиях примера 3, за исключением того, что к 0.5 г носителя SiO2(3Al) приливают 25 мл раствора 2,6-Me-LVCl2 в дихлорметане. Катализатор содержит алюминия 2.4 мас.% и ванадия 0.5 мас.%. Полимеризацию проводят в условиях примера 7, за тем исключением, что устанавливают температуру полимеризации 80°С. Навеска катализатора 0,022 г. Получают 7,8 г полимера. Выход полимера 355 г/г кат ч, активность 7,0 кг ПЭ/г Fe час атм С2Н4. ИР(5)=150 г/10 мин.

Пример 9.

Носитель для приготовления катализатора готовят в условиях примера 1, за исключением того, что 1.0 г силикагеля обрабатывают раствором Al(iBu)3 (ТИБА) в гептане, взятом из расчета 3 ммоль Al/г SiO2. Разложение поверхностных АОС и прокалку носителя проводили в условиях примера 1. Получают 1.1 г носителя (SiO2(ТИБА)), содержащего 1,8 мас.% Al.

Катализатор готовят взаимодействием 0.5 г носителя SiO2(ТИБА) с комплексом железа в условиях примера 3. Получают катализатор с содержанием алюминия 1.8 мас.% и железа 0.45 мас.%. Полимеризацию проводят в условиях примера 4. Навеска катализатора 0,020 г. Получают 49,8 г полимера. Выход полимера 2490 г /г кат ч, активность 111 кг ПЭ/г Fe час атм С2Н4. ИР(5)=0,70 г/10 мин.

Пример 10. Сравнительный.

0,5 г силикагеля (Davison 952, поверхность 260 м2/г), предварительно дегидроксилированного при 700°С, помещают в заполненный аргоном реактор (0.2 л), снабженный мешалкой. В токе аргона приливают 16 мл раствора 2,6-Me-LFeCl2 в дихлорметане. Полученную суспензию перемешивают 30 мин при комнатной температуре. Твердый осадок отстаивают, раствор (голубой) декантируют. Катализатор два раза промывают дихлорметаном порциями по 10 мл и сушат в токе аргона. Катализатор содержит 0.1 мас.% железа. Полимеризацию проводят в условиях примера 1. Навеска катализатора 0,047 г.Получают 19.2 г полимера. Выход полимера 410 кг/г кат ч, активность 82 кг ПЭ/г Fe час атм С2Н4. ИР(5)=0,45 г/10 мин.

Пример 11. Сравнительный.

0,5 г оксида алюминия (Akzo Nobel L-Base, поверхность 366 м2/г), предварительно дегидроксилированного при 700°С, помещают в заполненный аргоном реактор (0.2 л), снабженный мешалкой. В токе аргона приливают 20 мл раствора 2,6-Me-LFeCl2 в дихлорметане. Полученную суспензию перемешивают 30 мин при комнатной температуре. Твердый осадок отстаивают, раствор (бесцветный) декантируют. Катализатор два раза промывают дихлорметаном порциями по 10 мл и сушат в токе аргона. Катализатор содержит 0.35 мас.% железа. Полимеризацию проводят в условиях примера 1. Навеска катализатора 0,030 г. Получают 54,5 г полимера. Выход полимера 1820 г/г кат ч, активность 104 кг ПЭ/г Fe час атм С2H4, ИР(5)=0,82 г/10 мин.

Как видно из приведенных примеров, предлагаемый катализатор стабилен при температурах полимеризации 70-90°С и имеет высокую активность в присутствии сокатализатора Al(i-Bu)3. Введение водорода в полимеризационную среду позволяет регулировать молекулярную массу образующегося полимера. Полученные катализаторы могут найти применение в суспензионном и газофазном процессах получения полиэтилена.

1. Способ приготовления нанесенных катализаторов полимеризации олефинов, содержащих металлорганический комплекс LMX2, где L - бис(имино)пиридил, М - переходный металл IV периода - Ti, V, Cr, Fe, Со, Х - галоид, алкоксигруппа или алкильная группа, нанесенные на оксидный носитель, отличающийся тем, что в качестве носителя используют широкопористый силикагель с объемом пор более 1,3 см3/г и удельной поверхностью более 250 м2/г, который перед нанесением соединения LMX обрабатывают триалкилалюминием состава AlR3, где R=Et, i-Bu, с последующим прогревом продукта SiO2/AlR3 и дегидроксилированием полученного носителя.

2. Способ по п.1, отличающийся тем, что триалкилалюминий берут в количестве 1-3 моль AlR3/г SiO2.

3. Способ по п.1, отличающийся тем, что прогрев продукта SiO2/AlR3 осуществляют на воздухе при температуре 400-700°С.

4. Способ по п.1, отличающийся тем, что дегидроксилирование осуществляют при температуре 400-800°С в токе инертного газа или вакууме.