Способ универсальной профилировки валков листовых станов

Иллюстрации

Показать всеСпособ предназначен для снижения расходного коэффициента бочек прокатных валков. Используя взаимосвязи между структурно-напряженным состоянием ферромагнитных изделий и структурно-чувствительными магнитными характеристиками, корректировку профиля осуществляют по результатам сравнения распределения структурно-чувствительных магнитных характеристик в рабочем слое валка перед завалкой в клеть и после вывалки из клети. При условии достижения разности между средними значениями магнитных характеристик, измеренных в центральных и краевых участках по длине бочки валка, величины, превышающей 2,5% относительно среднего значения магнитной характеристики по бочке валка, профиль валков корректируют с обеспечением возможности выравнивания распределения магнитных характеристик в процессе дальнейшей эксплуатации. Улучшение качества проката по геометрии и упреждение преждевременного выхода валков из строя из-за неравномерного распределения нагрузок в рабочем слое бочки валка достигается за счет минимизации разности между значениями магнитной характеристики в центре и по краям бочки валка путем подбора оптимальной шлифовочной профилировки (выпуклости или вогнутости) валков. 6 ил., 4 табл.

Реферат

Изобретение относится к черной металлургии, в частности к производству горячекатаного и холоднокатаного листового проката, и совершенствует процесс подбора универсальной профилировки (выпуклости или вогнутости) бочек прокатных валков. Это изобретение можно использовать при подготовке к эксплуатации рабочих и опорных валков одноклетевых и многоклетевых прокатных станов, а также роликов правильных машин, барабанов моталок и другого формообразующего инструмента. Изобретение направлено на получение максимального количества проката заданного качества в течение срока эксплуатации валка.

Физическая основа изобретения заключается в использовании известных взаимосвязей между структурно-напряженным состоянием ферромагнитных изделий и структурно-чувствительными магнитными характеристиками.

Известен способ профилировки опорных валков системы «кварто», когда профилирование опорных валков производят в соответствии с уравнением, включающим такие параметры, как величина максимального износа рабочего валка, минимальная и максимальная ширина полосы, прокатываемой в период кампании опорного валка, максимально возможный прогиб опорного валка.

Способ направлен на повышение стойкости опорных валков, увеличение их межпревалочного срока и улучшение качества проката по плоскосности.

(Патент РФ №2222393, В21В 27/02, опубликован 27.01.2004 г.)

Этот способ, по мнению заявителей, позволяет исключить концентрацию напряжений за счет плавности кривой образующей поверхности валка в зоне межвалкового контакта.

Однако концентрация напряжений в прикромочной зоне встречается и на цилиндрических валках без скосов. Кроме того, нередко повышенные напряжения концентрируются по центру бочки. Предложенный способ профилирования не предлагает упреждения повышенных концентраций напряжений по другим участкам бочки валка и не предлагает методики проверки достигнутого результата

Известен способ управления профилем валков листопрокатного стана и корректирования этой профилировки с помощью математических моделей, отличающийся тем, что раздельно определяют шлифовочные выпуклости или вогнутости опорных и рабочих валков для всех макропрофилеразмеров сортамента стана, далее наиболее часто встречающееся значение этого параметра, полученное для рабочих валков, выбирают в качестве базового и используют его в качестве единой для всех клетей и для всего сортамента стана шлифовочной профилировки, вводят его в модель станочной профилировки и определяют для каждой клети свое постоянное значение шлифовочных выпуклостей опорных валков, далее проверяют с помощью математической модели для получения расчетного профиля валков выполнение для каждого профилеразмера в отдельности условия плоскостности полосы при расчетном режиме прокатки.

Технический результат - повышение качества полосы по плоскостности.

(Патент РФ №2184004, В21В 37/32, опубликован 27.06.2002 г.)

Однако поскольку входные и выходные параметры модели колеблются в широких пределах, критерий оценки качества модели неоднозначен, более того, нет способа оценить влияние шлифовочного профиля каждой клети многоклетевого стана на конечный результат

Известен опорный валок листопрокатного стана с не менее чем двумя коническими скосами по краям бочки, отличающийся тем, что расчет величины конических скосов осуществляют исходя из ширины полос, прокатываемых за кампанию.

При помощи этого способа можно стабилизировать поперечную разнотолщинность и плоскостность листового проката, а также снизить расход валков.

(Патент РФ №2043797, В21В 27/02, опубликован 20.09.1995 г.)

Недостаток способа состоит в том, что в нем рекомендуется улучшение профиля валка за пределами контактной зоны, тогда как опасная повышенная концентрация напряжений в рабочем слое бочки валка возникает при межвалковом контакте.

Известен способ управления профилем валков листопрокатных станов, при котором формируют математическую модель станочной профилировки валков во всех клетях стана.

Выбор исходной шлифовочной профилировки в этом способе производится на основе предшествующего опыта. Профилировка корректируется в том случае, когда возможности регулирования профиля валка в процессе прокатки становятся ограниченными. В модели расчета исходной станочной (шлифовочной) профилировки валков используются заданные диапазоны использования охладителя (эмульсии) в системе секционного охлаждения валков, режим прокатки, теплофизические свойства и профилеразмер прокатываемого металла. При этом улучшаются характеристики плоскостности прокатываемой полосы благодаря учету и корректировке исходной станочной (шлифовочной) профилировки.

(Патент РФ №2133162, В21В 37/32, опубликован 20.07.1999 г.)

Прототипом заявленного изобретения является способ профилирования валков листопрокатных станов, включающий формирование исходного профиля валка и его корректировку в процессе эксплуатации, производимую, как правило, по результатам измерения износа, измерения твердости поверхностного слоя валка (см., например, Л.И.Боровик и др. Технология подготовки и эксплуатации валков тонколистовых станов. М.: Металлургия, 1984, с.с.81-83, 86-87, 92-93).

Данный способ благоприятен с точки зрения воздействия на плоскостность производимого проката, однако с точки зрения повышения стойкости валков он не достаточно мобилен, поскольку предполагает корректировку профиля по фактически установленным дефектам, полученным валком в процессе его эксплуатации, и не позволяет предупредить возникновение дефектов. Кроме того, в известном способе отсутствует методика выбора начального момента корректировки профиля валка, а также критерий оценки точности корректировки.

Задачей изобретения является повышение стойкости валков за счет обеспечения возможности минимизации дефектов в их рабочем слое в процессе эксплуатации, тем самым - снижение расходного коэффициента валков, уменьшение количества проката с плоскостностью, не соответствующей стандартной.

Технический результат изобретения состоит в упреждении преждевременного разрушения рабочего слоя валка из-за неравномерного распределения нагрузок в рабочем слое бочки валка, что достигается за счет контроля распределения магнитной характеристики в рабочем слое бочки валка и минимизации разности между значениями магнитной характеристики в центре и по краям бочки валка путем подбора оптимальной шлифовочной профилировки.

Указанный технический результат достигается тем, что в способе профилирования валков листопрокатных станов, включающем формирование исходного профиля валка и его корректировку в процессе эксплуатации, согласно изобретению корректировку профиля осуществляют по результатам сравнения распределения структурно-чувствительных магнитных характеристик в рабочем слое валка перед завалкой в клеть и после вывалки из клети при условии достижения разности между средними значениями магнитных характеристик, измеренных в центральных и краевых участках по длине бочки валка, величины, превышающей 2,5% относительно среднего значения магнитной характеристики по бочке валка, с обеспечением возможности выравнивания распределения магнитных характеристик в процессе дальнейшей эксплуатации.

Для проведения исследования распределения магнитной характеристики бочка валка условно делится на кольцевые сегменты шириной 150-200 мм. Расстояние между измерениями магнитных свойств по кольцевому сегменту также составляет 150-200 мм. Для поиска оптимальной профилировки бывает достаточно трех кольцевых сегментов - по центру и по краям бочки валка, но большее количество сегментов позволяет корректировать не только величину шлифовочной выпуклости (вогнутости) бочки валка, но и ее форму, а также решать другие диагностические задачи, для которых информативной является разбивка поверхности бочки на квадраты 150×150 мм или 200×200 мм.

При различии средних значений магнитной характеристики центральных и краевых условных кольцевых сегментов бочки валка менее 2,5% относительно среднего значения магнитной характеристики по всей бочке валка распределение напряжений в рабочем слое бочки валка может считаться равномерным, а различия объясняются структурной неоднородностью и мелкими травмами валка. В процессе эксплуатации стремятся получить равномерное распределение напряжений в рабочем слое бочки валка.

В качестве измеряемой характеристики может использоваться любая структурно-чувствительная магнитная характеристика, например коэрцитивная сила, магнитная индукция, градиент поля остаточной намагниченности или другая структурно-чувствительная характеристика, позволяющая измерять распределение структур и напряжений в рабочем слое валка.

Сущность способа состоит в профилировании валков листопрокатных станов таким образом, чтобы исходное шлифовочное профилирование обеспечивало минимальную разность средних значений магнитной характеристики между центральными и краевыми кольцевыми сегментами бочки валка. Оптимальный исходный шлифовочный профиль достигается путем сравнения распределения структурно-чувствительных магнитных характеристик в рабочем слое валка перед завалкой в клеть и после вывалки из клети с последующей корректировкой профиля до достижения равномерного распределения напряжений в рабочем слое бочки валка.

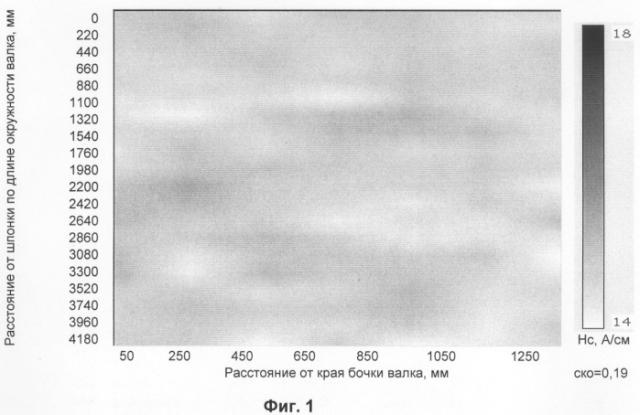

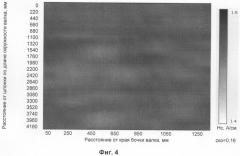

Изобретение иллюстрируется графическими изображениями, где на фиг.1-4 представлены типовые схемы влияния шлифовочного профиля на распределение напряжений в опорном валке. Горизонтальная ось рисунка соответствует длине бочки валка, по вертикальной оси расположена развертка кольцевого сегмента бочки. Справа представлена шкала значений коэрцитивной силы Нс в А/см, можно измерять другие магнитные структурно-чувствительные характеристики, например магнитную индукцию.

На фиг.5 представлена аналогия «механической» и «коэрциметрической» диаграмм нагружения. На фиг.6 представлена схема разметки бочки валка на точки контроля. По измерениям в этих точках строится магнитограмма рабочего слоя валка. В том случае если в рабочем слое валка обнаруживается аномалия, пятно или пятна, в которых значение измерений магнитной характеристики на 10% или более отличается от среднего значения всех измерений по магнитограмме, аномалия исследуется с уменьшенным расстоянием между точками контроля. При анализе влияния исходной профилировки на структурно-напряженное состояние рабочего слоя бочки валка аномалия из оценки значений исключается.

Магнитограмма распределения коэрцитивной силы рабочего слоя нового опорного валка, изготовленного без грубых дефектов, представлена на фиг.1. Распределение коэрцитивной силы равномерное по всей бочке валка, средние значения коэрцитивной силы, измеренной по кольцевым сегментам, различаются статистически незначимо.

Случай влияния избыточной шлифовочной выпуклости или недостаточной вогнутости на распределение в валке коэрцитивной силы, соответствующее распределению накопленных усталостных напряжений, представлен на фиг.2. При постоянной эксплуатации валка с профилировкой, вызвавшей такое распределение напряжений, могут появиться трещины и выкрошки по середине длины образующей бочки валка. Требуется корректировка исходной шлифовочной профилировки.

Случай влияния недостаточной шлифовочной выпуклости или избыточной вогнутости на распределение в валке коэрцитивной силы, вызванное накоплением усталостных напряжений, представлен на фиг.3. При постоянной эксплуатации валка с профилировкой, вызвавшей такое распределение напряжений, могут появиться трещины и выкрошки по краям бочки валка. Требуется корректировка исходной шлифовочной профилировки.

Случай влияния наилучшим образом подобранной шлифовочной выпуклости на распределение в валке коэрцитивной силы, вызванное распределением накопленных усталостных напряжений, представлен на фиг.4. При постоянной эксплуатации валка с профилировкой, вызвавшей такое распределение напряжений, увеличивается остаточный ресурс валка, снижается его расход на тонну проката, уменьшается выпуск продукции с формой, не соответствующей требованиям нормативной документации.

В качестве средства измерения используется коэрцитиметр с двухполюсным датчиком и глубиной промагничивания рабочего слоя бочки валка не менее 20 мм.

Возможно применение другого измерителя магнитных характеристик с глубиной промагничивания, соответствующей глубине наиболее нагружаемого рабочего слоя бочки валка.

Соотношение между структурно-напряженным состоянием рабочего слоя бочки валка и коэрцитивной силы отображено на фиг.5, где F - нагрузка, приложенная к растягиваемому стальному образцу; l - длина рабочей части образца, мм; ε - относительное удлинение, %; S - поперечное сечение образца, мм2, - коэрцитивная сила ненагруженного образца. А/см; - коэрцитивная сила соответствующая началу текучести образца, А/см; коэрцитивная сила, соответствующая разрушению образца, А/см.

Повышенные значения коэрцитивной силы соответствуют повышенным значениям накопленных усталостных напряжений в изделии.

Чтобы ошибочно не принять дефекты изготовления валка за накопленные усталостные напряжения, валок перед вводом в эксплуатацию подвергают входному магнитному контролю.

Для проведения магнитных измерений валок размечается на кольцевые сегменты шириной 150-200 мм, а также линии вдоль образующей валка. Расстояние между линиями вдоль образующей также составляет 150-200 мм. Для каждого измерения датчик устанавливается в центр квадрата, образованного разметкой по кольцевым сегметам и по образующим бочки, как на фиг.6. Для обеспечения воспроизводимости измерений ряд измерений начинается всегда от одной и той же точки, например привязывается к шпонке на шейке валка со стороны привода.

Коэрцитиметром с двухполюсным датчиком и глубиной промагничивания 20-25 мм или другим измерителем магнитных характеристик валка снимается магнитограмма, в исходном состоянии представляющая собой матрицу цифровых данных, в которой ряды соответствуют измерениям по образующей бочки, а столбцы соответствуют измерениям по кольцевым сегментам, Таблицы 1-4. По результатам измерений при помощи специального программного обеспечения строится графическое изображение развертки магнитограммы. Возможны три версии представления магнитограммы:

1. В виде поля распределения напряжений, где различным значениям коэрцитивной силы соответствуют различные цвета и интенсивность окраски, в соответствии с национальной технической традицией участки с наименьшими значениями коэрцитивной силы раскрашиваются в синие тона, а с наибольшими - в красные с переходным зеленым.

2. В виде поля распределения напряжений, где различным значениям коэрцитивной силы соответствуют различные оттенки черно-белого, от белого для минимальных значений коэрцитивной силы до черного - для максимальных, с переходным серым.

3. В виде гистограммы или полинома распределения средних значений измерения коэрцитивной силы по кольцевым сегментам.

В процессе эксплуатации валка по окончании кампании валок подвергается магнитному контролю по вышеприведенной схеме.

По виду магнитограммы определяется ее соответствие фиг.2, 3 или 4 и принимается решение о необходимости изменения или сохранения исходной шлифовочной профилировки.

Если характер магнитограммы соответствует фиг.2, при перешлифовке задается уменьшенная по сравнению с исходной выпуклость валка. Например, если выпуклость опорного валка в предшествующей кампании была +0,60 мм, в последующую кампанию закладывается выпуклость +0,30 мм, и на следующую кампанию перешлифованный валок направляется в ту же клеть, из которой был вывален.

В том случае если на магнитограмме наблюдаются локальные пятна (аномальные неоднородности), вызванные нештатными ситуациями - ударами, застреваниями полосы, эти пятна убирают, «заклеивая» их средними значениями коэрцитивной силы, полученными по кольцевым сегментам на поверхности бочки в той зоне, где расположена аномалия. По «очищенной» магнитограмме рассчитывают средние значения магнитной характеристики по условным кольцевым сегментам бочки валка, сравниваются значения между центральными и краевыми сегментами бочки. Корректировка профиля должна привести к уменьшению разности между средними значениями коэрцитивной силы краевых и центральных условных сегментов в следующей кампании и перераспределению зон повышенных остаточных напряжений к виду, представленному на фиг.4.

Если при первой корректировке концентрация напряжений не привела к равномерному распределению напряжений по бочке валка, корректировки продолжаются.

Основным численным критерием эффективности изменения исходной профилировки валка является изменение разности между средними значениями магнитной характеристики по условным кольцевым сегментам по центру и краям бочки, отражающей распределение напряжений в рабочем слое бочки валка. При улучшении исходной профилировки средние значения магнитной характеристики условных кольцевых сегментов бочки валка различаются меньше, чем средние значения магнитной характеристики условных кольцевых сегментов бочки этого же валка в предыдущей кампании.

Пример реализации способа

Опорный валок четырехклетевого стана холодной прокатки из кованой стали с длиной бочки 1300 мм и диаметром 1400 мм перед вводом в эксплуатацию прошел входной магнитный контроль. Бочка была разделена на 7 условных кольцевых сегментов с расстоянием между ними 200 мм (столбцы), первая полоса - на расстоянии 50 мм от края бочки валка с приводной стороны, от шпонки. По окружности бочки были нанесены 20 линий разметки (рядов) по образующей валка с расстоянием между рядами 220 мм. Датчик структуроскопа устанавливался в центре каждого квадрата, образованного пересечением столбцов и рядов. Полюса датчика располагались вдоль образующей валка. Результаты измерений коэрцитивной силы перед первой завалкой представлены в Таблице 1. Путем обработки таблицы специальным программным обеспечением построена магнитограмма рабочего слоя измеренного валка, фиг.1. При построении магнитограммы наименьшие полученные значения коэрцитивной силы представлены белым цветом, наибольшие - черным, остальные значения - серым цветом разной интенсивности, переходным от белого к черному. Среднее значение коэрцитивной силы на этой магнитограмме равно 14,7 А/см. Средние значения коэрцитивной силы по кольцевым сегментам различаются практически и статистически незначимо. Магнитограмма показывает исходное равномерное распределение коэрцитивной силы в рабочем слое бочки валка. Разность средних значений коэрцитивной силы по центральному и краевому кольцевому сегменту составляет 0,2 А/см, или 1,4% относительно среднего значения магнитной характеристики по бочке валка.

Перед вводом в эксплуатацию на валке изготовили исходную шлифовочную выпуклость +0,40 мм, принятую на стане для первой клети до начала магнитного контроля валков. После плановой семидневной кампании валок был вывален из стана, с него удалили наклепанный слой и нанесли новую разметку для снятия магнитограммы, воспроизводящую разметку при входном контроле. Результаты измерений коэрцитивной силы представлены в Таблице 2, а магнитограмма - на фиг.2. Видно, что по трем центральным сегментам, соответствующим оси прокатки, валок перегружен, а по кромкам недогружен, валку угрожает накопление усталостных напряжений и преждевременное разрушение по центральной зоне поверхности бочки. Среднее значение коэрцитивной силы валка после эксплуатации с выпуклостью +0,40 мм равно 16,0 А/см, выше, чем у нового валка. Разность средних значений коэрцитивной силы по центральному и краевому кольцевому сегменту составляет 2,9 А/см, или 18% относительно среднего значения магнитной характеристики по бочке. Очевидно, что распределение нагрузок по бочке валка надо перераспределить - уменьшить выпуклость валка и таким образом увеличить нагрузку на краевые зоны бочки.

При подготовке этого же валка ко второй семидневной плановой кампании было принято решение убрать выпуклость, чтобы избежать локальных перегрузок в середине бочки. При перешлифовке валка был удален наклепанный слой и удалена шлифовочная выпуклость, валок подготовили к завалке в ту же первую клеть с цилиндрической профилировкой. После завершения кампании цилиндрического валка повторили разметку поверхности бочки валка и измерения коэрцитивной силы, как в случае после кампании со шлифовочной выпуклостью +0,40 мм. Результаты измерений представлены в Таблице 3 и на магнитограмме фиг.3. Видно, что при цилиндрической профилировке в этой клети в прикромочных зонах наблюдается повышенная концентрация напряжений, что может привести к преждевременному разрушению валка - выкрошкам в прикромочной зоне. Среднее значение коэрцитивной силы валка после эксплуатации с цилиндрической профилировкой равно 16,5 А/см, выше, чем у нового валка и валка с выпуклостью. Разность средних значений коэрцитивной силы по центральному и краевому кольцевому сегменту составляет 2,4 А/см, или 14% относительно среднего значения магнитной характеристики по всей бочке валка. Очевидно, что первая корректировка профиля от +0,40 мм до 0,00 мм оказалась неудачной и привела к разгрузке середины бочки, но перегрузке по краям. Скорее всего оптимальная профилировка находится в промежутке между +0,40 мм и 0,00 мм.

В третью плановую семидневную кампанию валок был подготовлен со шлифовочной выпуклостью +0,20 мм. Как видно из Таблицы 4 и соответствующей магнитограммы, фиг.4, распределение напряжений при таком профиле для первой клети равномерное, валку не грозит преждевременное разрушение рабочего слоя, вызванное концентрацией напряжений в отдельных зонах валка. Среднее значение коэрцитивной силы валка после эксплуатации с профилировкой +0,20 мм равно 16,7 А/см, что незначительно выше, чем у валка с цилиндрической профилировкой. Увеличение среднего значения коэрцитивной силы в третьей кампании соответствует известному факту, что часть напряжений от предыдущей кампании не удаляется при перешлифовке и отдыхе валка между кампаниями. Разность средних значений коэрцитивной силы по центральному и краевому кольцевому сегменту составляет 0,17 А/см или 1,0% относительно среднего значения магнитной характеристики по всей бочке валка, что меньше 2,5% и соответствует наилучшей возможной исходной профилировке. Можно считать, что после третьей итерации для первой клети стана 1300 и принятого набора сортамента найдена универсальная профилировка.

При таком распределении напряжений валок с исходной профилировкой +0,20 мм может работать в клети между перевалками на 20-25% дольше, чем валок с профилировками +0,40 мм или 0,00 мм, без накопления опасных напряжений. При этом уменьшается эпюра износа и, следовательно, снижается съем рабочего слоя валка при каждой перешлифовке на 0,2 мм. При оптимизации профилировок валков рассматривается весь завалочный комплект, путем итераций подбирается наилучшая универсальная профилировка каждой пары опорных и рабочих валков.

| Таблица 1 | ||||||||

| Результаты и измерения коэрцитивной силы в рабочем слое нового валка | ||||||||

| Столбец 1 | Столбец 2 | Столбец 3 | Столбец 4 | Столбец 5 | Столбец 6 | Столбец 7 | Среднее по рядам | |

| Ряд 1 | 14,7 | 14,8 | 14,3 | 14,9 | 14,8 | 14,6 | 14,5 | 14,7 |

| Ряд 2 | 14,6 | 14,9 | 14,6 | 14,7 | 14,8 | 14,5 | 14,4 | 14,6 |

| Ряд 3 | 14,5 | 14,7 | 14,7 | 14,6 | 14,7 | 14,6 | 14,7 | 14,6 |

| Ряд 4 | 14,4 | 14,6 | 14,9 | 14,5 | 14,8 | 14,7 | 14,7 | 14,7 |

| Ряд 5 | 14,6 | 14,5 | 14,8 | 14,7 | 14,9 | 14,8 | 14,7 | 14,7 |

| Ряд 6 | 14,5 | 14,7 | 14,7 | 14,3 | 14,9 | 14,7 | 14,8 | 14,7 |

| Ряд 7 | 14,4 | 14,2 | 14,9 | 15,1 | 15,2 | 14,8 | 14,5 | 14,7 |

| Ряд 8 | 14,5 | 14,7 | 14,6 | 15,0 | 14,9 | 15,0 | 14,4 | 14,7 |

| Ряд 9 | 14,3 | 14,9 | 14,5 | 14,8 | 14,5 | 14,7 | 14,4 | 14,6 |

| Ряд 10 | 14,4 | 14,8 | 14,9 | 14,7 | 14,6 | 14,8 | 14,5 | 14,7 |

| Ряд 11 | 14,7 | 15,3 | 14,7 | 14,6 | 14,6 | 14,7 | 14,1 | 14,7 |

| Ряд 12 | 14,9 | 15,1 | 14,8 | 14,6 | 14,3 | 14,8 | 14,5 | 14,7 |

| Ряд 13 | 15,1 | 14,8 | 14,9 | 14,3 | 14,6 | 14,5 | 15,0 | 14,7 |

| Ряд 14 | 14,8 | 14,8 | 15,2 | 14,8 | 14,4 | 14,6 | 14,4 | 14,7 |

| Ряд 15 | 14,9 | 14,3 | 14,9 | 14,9 | 14,8 | 14,9 | 14,0 | 14,7 |

| Ряд 16 | 15,0 | 14,2 | 15,1 | 14,8 | 14,9 | 14,7 | 14,3 | 14,7 |

| Ряд 17 | 14,6 | 14,7 | 14,5 | 14,6 | 15,1 | 14,5 | 14,6 | 14,7 |

| Ряд 18 | 14,5 | 14,9 | 14,7 | 14,8 | 15,0 | 14,4 | 14,4 | 14,7 |

| Ряд 19 | 14,6 | 14,8 | 14,6 | 14,5 | 14,8 | 14,3 | 14,8 | 14,6 |

| Ряд 20 | 14,8 | 14,9 | 14,2 | 14,9 | 14,2 | 14,4 | 14,7 | 14,6 |

| Среднее по столбцам | 14,6 | 14,7 | 14,7 | 14,7 | 14,7 | 14,7 | 14,5 | 14,7 |

| Таблица 2 | ||||||||

| Результаты измерения коэрцитивной силы после первой кампании с исходной шлифовочной профилировкой +0,40 мм | ||||||||

| Столбец 1 | Столбец 2 | Столбец 3 | Столбец 4 | Столбец 5 | Столбец 6 | Столбец 7 | Среднее по рядам | |

| Ряд 1 | 15,4 | 16,0 | 17,0 | 17,7 | 16,7 | 15,8 | 14,3 | 16,1 |

| Ряд 2 | 15,2 | 16,2 | 17,0 | 17,6 | 16,9 | 15,5 | 14,5 | 16,1 |

| Ряд 3 | 14,9 | 16,1 | 17,1 | 17,6 | 16,6 | 15,3 | 14,5 | 16,0 |

| Ряд 4 | 15,1 | 16,4 | 16,8 | 17,3 | 16,7 | 16,0 | 14,6 | 16,1 |

| Ряд 5 | 14,5 | 15,8 | 16,5 | 16,8 | 16,7 | 15,6 | 14,9 | 18,8 |

| Ряд 6 | 14,1 | 15,3 | 16,8 | 17,5 | 16,8 | 15,9 | 14,8 | 15,9 |

| Ряд 7 | 14,4 | 15,6 | 16,5 | 17,3 | 16,5 | 16,0 | 14,7 | 15,9 |

| Ряд 8 | 14,6 | 15,7 | 16,7 | 17,3 | 16,7 | 16,3 | 14,6 | 16,0 |

| Ряд 9 | 14,9 | 15,9 | 16,6 | 17,8 | 16,6 | 15,7 | 14,4 | 16,0 |

| Ряд 10 | 15,4 | 16,2 | 17,0 | 17,7 | 16,7 | 15,8 | 14,5 | 16,2 |

| Ряд 11 | 15,2 | 16,3 | 17,0 | 17,6 | 16,9 | 15,5 | 14,1 | 16,1 |

| Ряд 12 | 14,9 | 16,1 | 16,9 | 17,6 | 16,6 | 15,3 | 14,5 | 16,0 |

| Ряд 13 | 14,8 | 16,4 | 16,7 | 17,3 | 16,8 | 16,0 | 14,9 | 16,1 |

| Ряд 14 | 14,5 | 15,8 | 16,5 | 17,0 | 17,1 | 15,6 | 15,0 | 15,9 |

| Ряд 15 | 14,1 | 15,5 | 16,6 | 17,4 | 16,1 | 16,2 | 15,0 | 15,8 |

| Ряд 16 | 14,4 | 15,6 | 16,5 | 17,3 | 16,8 | 15,8 | 14,9 | 15,9 |

| Ряд 17 | 14,6 | 15,7 | 16,8 | 17,3 | 16,7 | 16,3 | 14,7 | 16,0 |

| Ряд 18 | 14,9 | 15,9 | 16,6 | 17,8 | 16,6 | 15,7 | 14,4 | 16,0 |

| Ряд 19 | 14,6 | 15,7 | 16,8 | 17,3 | 16,3 | 16,3 | 14,6 | 15,9 |

| Ряд 20 | 14,9 | 15,9 | 16,6 | 17,8 | 16,7 | 15,7 | 14,4 | 16,0 |

| Среднее по столбцам | 14,8 | 15,9 | 16,8 | 17,5 | 16,7 | 15,8 | 14,6 | 16,0 |

| Таблица 3 | ||||||||

| Результаты измерения коэрцитивной силы после второй кампании с исходной профилировкой 0,00 мм | ||||||||

| Столбец 1 | Столбец 2 | Столбец 3 | Столбец 4 | Столбец 5 | Столбец 6 | Столбец 7 | Среднее по рядам | |

| Ряд 1 | 17,6 | 17,2 | 16,2 | 14,9 | 15,6 | 17,2 | 17,2 | 16,6 |

| Ряд 2 | 17,4 | 17,5 | 15,9 | 15,2 | 15,5 | 17,3 | 17,5 | 16,6 |

| Ряд 3 | 17,2 | 17,6 | 15,8 | 14,7 | 15,6 | 17,1 | 17,6 | 16,5 |

| Ряд 4 | 17,1 | 17,6 | 15,7 | 15,0 | 15,0 | 17,4 | 17,6 | 16,5 |

| Ряд 5 | 17,0 | 17,0 | 15,5 | 14,8 | 15,1 | 17,2 | 17,4 | 16,3 |

| ряд 6 | 16,8 | 16,7 | 15,9 | 15,1 | 15,4 | 16,7 | 16,9 | 16,2 |

| Ряд 7 | 16,9 | 17,0 | 15,8 | 14,7 | 15,5 | 16,9 | 17,0 | 16,3 |

| Ряд 8 | 17,5 | 17,3 | 16,1 | 14,9 | 15,5 | 17,2 | 17,3 | 16,5 |

| Ряд 9 | 17,6 | 17,1 | 15,8 | 15,1 | 15,4 | 17,1 | 17,1 | 16,5 |

| Ряд 10 | 17,8 | 17,4 | 15,7 | 15,3 | 15,4 | 17,1 | 17,3 | 16,6 |

| Ряд 11 | 17,6 | 17,5 | 15,5 | 14,9 | 15,3 | 17,3 | 17,5 | 16,5 |

| Ряд 12 | 17,9 | 17,4 | 15,9 | 15,3 | 14,9 | 17,1 | 17,4 | 16,6 |

| Ряд 13 | 17,7 | 17,5 | 15,5 | 15,2 | 15,0 | 17,3 | 17,5 | 16,5 |

| Ряд 14 | 17,4 | 16,9 | 15,9 | 15,1 | 15,2 | 17,0 | 16,9 | 16,3 |

| Ряд 15 | 17,2 | 16,9 | 16,2 | 15,0 | 15,3 | 16,6 | 16,9 | 16,3 |

| Ряд 16 | 17,3 | 17,0 | 15,8 | 15,2 | 15,7 | 16,9 | 17,0 | 16,4 |

| Ряд 17 | 17,8 | 16,8 | 15,8 | 15,4 | 15,5 | 17,2 | 16,8 | 16,5 |

| Ряд 18 | 17,7 | 16,8 | 15,8 | 15,1 | 15,6 | 17,1 | 17,0 | 16,4 |

| Ряд 19 | 17,1 | 17,1 | 16,1 | 15,0 | 15,8 | 17,2 | 17,1 | 16,5 |

| Ряд 20 | 17,5 | 17,0 | 16,4 | 14,8 | 15,7 | 16,9 | 17,0 | 16,5 |

| Среднее по столбцам | 17,4 | 17,2 | 15,9 | 15,0 | 15,4 | 17,1 | 17,2 | 16,5 |

| Таблица 4 | ||||||||

| Результаты измерения коэрцитивной силы после третьей кампании с исходной профилировкой +0,20 мм | ||||||||

| Столбец 1 | Столбец 2 | Столбец 3 | Столбец 4 | Столбец 5 | Столбец 6 | Столбец 7 | Среднее по рядам | |

| Ряд 1 | 16,2 | 16,9 | 16,8 | 16,6 | 16,5 | 16,7 | 16,7 | 16,7 |

| Ряд 2 | 16,5 | 16,7 | 16,8 | 16,5 | 16,4 | 16,7 | 16,8 | 16,7 |

| Ряд 3 | 16,6 | 16,6 | 16,7 | 16,6 | 16,7 | 16,6 | 16,6 | 16,7 |

| Ряд 4 | 16,8 | 16,7 | 16,8 | 16,7 | 16,7 | 16,4 | 16,5 | 16,7 |

| Ряд 5 | 16,7 | 16,8 | 16,9 | 16,8 | 16,7 | 16,6 | 16,4 | 16,7 |

| Ряд 6 | 16,6 | 16,3 | 16,6 | 16,7 | 16,8 | 16,8 | 16,6 | 16,7 |

| Ряд 7 | 16,8 | 17,1 | 16,8 | 16,8 | 16,5 | 16,7 | 16,3 | 16,7 |

| Ряд 8 | 17,0 | 16,9 | 16,2 | 16,7 | 16,3 | 16,7 | 16,5 | 16,6 |

| Ряд 9 | 16,8 | 16,7 | 16,3 | 16,9 | 17,1 | 16,6 | 16,5 | 16,7 |

| Ряд 10 | 16,7 | 16,5 | 16,8 | 17,0 | 16,9 | 16,8 | 16,2 | 16,7 |

| Ряд 11 | 16,4 | 16,4 | 16,7 | 16,5 | 16,7 | 16,6 | 16,9 | 16,6 |

| Ряд 12 | 16,7 | 16,3 | 16,8 | 16,3 | 16,9 | 16,5 | 16,7 | 16,6 |

| Ряд 13 | 16,2 | 16,4 | 16,7 | 16,5 | 16,8 | 16,9 | 16,6 | 16,6 |

| Ряд 14 | 16,5 | 16,7 | 16,8 | 16,9 | 16,9 | 16,8 | 16,4 | 16,7 |

| Ряд 15 | 16,7 | 16,6 | 16,5 | 16,5 | 16,7 | 16,5 | 16,5 | 16,6 |

| Ряд 16 | 16,8 | 16,2 | 16,9 | 16,6 | 16,8 | 16,5 | 16,7 | 16,7 |

| ряд 17 | 16,7 | 16,8 | 16,8 | 16,6 | 16,7 | 16,4 | 16,9 | 16,7 |

| Ряд 18 | 16,8 | 16,9 | 16,3 | 16,5 | 16,8 | 16,5 | 16,8 | 16,7 |

| Ряд 19 | 16,6 | 17,0 | 16,2 | 16,6 | 16,5 | 17,0 | 16,8 | 16,7 |

| Ряд 20 | 16,5 | 16,6 | 16,7 | 16,8 | 16,6 | 16,8 | 16,4 | 16,7 |

| Среднее по столбцам | 16,6 | 16,7 | 16,7 | 16,7 | 16,7 | 16,7 | 16,6 | 16,7 |

Способ профилирования валков листопрокатных станов, включающий формирование исходного профиля валка и его корректировку в процессе эксплуатации, отличающийся тем, что корректировку профиля осуществляют по результатам сравнения распределения структурно-чувствительных магнитных характеристик в рабочем слое валка перед завалкой в клеть и после вывалки из клети, при условии достижения разности между средними значениями магнитных характеристик, измеренных в центральных и краевых участках по длине бочки валка, величины, превышающей 2,5% относительно среднего значения магнитной характеристики по бочке валка, с обеспечением возможности выравнивания распределения магнитных характеристик в процессе дальнейшей эксплуатации.