Способ изготовления гнутого уголкового профиля

Иллюстрации

Показать всеИзобретение относится к прокатному производству и может быть использовано при изготовлении холодногнутых уголковых профилей. Производят изгиб одной из полок предварительно сформированного уголка толщиной S=0,8...1,5 мм по дуге окружности заданного радиуса R. Одновременно с этим изгибом на другой полке, имеющей ширину b, формируют поперечные волнообразные гофры треугольного продольного сечения с максимальной высотой Н=(5,0...6,7)S на кромке этой полки. При этом гофры на гофрированной полке формируют с длиной волны l, которую определяют из следующей зависимости: . В результате обеспечивается повышение качества полученного профиля. 1 ил.

Реферат

Изобретение относится к прокатному производству и может быть использовано при изготовлении холодногнутых уголковых профилей.

Гнутые профили относительно простой конфигурации сечения (например, уголки) нередко подвергаются дополнительной операции - изгибу на заданный радиус, обычно - в вертикальной плоскости. С этой целью в состав профилегибочного стана (агрегата) вводится специальное оборудование - гибочная машина. Технология дугообразного изгиба (завивки) сортовых гнутых профилей описана, например, в книге под ред. И.С.Тришевского «Производство гнутых профилей (оборудование и технология», «М., «Металлургия», 1982, с.349. Изогнутые профили используются, как правило, в качестве готовых деталей разного назначения.

Известен способ изготовления деталей двойной кривизны путем гибки-прокатки между двумя валками, при котором в процессе изгиба профиля на заданный радиус кривизны ему сообщают колебательные движения в направлении, перпендикулярном направлению подачи заготовки (см. а.с. СССР № 445494, кл. В21D 5/12 от 03.04.72 г.). Известен способ гибки профилированных заготовок, при котором технологические гофры формуют на внутренней по отношению к центру кривизны поверхности профиля, уменьшая длину этой поверхности в зоне гофра (см. а.с. СССР № 519246, кл. В21D 5/06 от 04.10.74 г.).

Недостатком известных способов является невозможность их использования для получения дугообразных гнутых уголков.

Действительно, если равнополочный уголок с достаточно широкими полками изгибать по дуге окружности, например, в плоскости, совпадающей с одной из его полок, то на этой полке неизбежно появится волнистость (вследствие потери устойчивости плоской полки), что приведет к необратимым искажениям геометрии гнутого профиля.

Наиболее близким аналогом к заявляемому способу является технология изготовления дугообразных гнутых профилей, описанная в книге И.С.Тришевского и др. «Холодногнутые гофрированные профили проката», изд. 2-е, Киев, «Техника», 1973, с.45 и рис.18.

Эта технология заключается в изгибе гнутого профиля до получения кольцевого сечения и характеризуется тем, что изгиб одного из плоских элементов профиля осуществляют по дуге окружности заданного радиуса. Недостатком такой технологии также является невозможность получения качественного дугообразного гнутого уголка, пригодного для использования в качестве готовой детали, в особенности при достаточно большой величине отношения ширины полки уголка к его толщине.

Технической задачей изобретения является получение качественного дугообразного гнутого уголка, используемого для упаковки рулонной полосовой стали.

Для решения этой задачи в способе, включающем предварительное формообразование уголка и последующий изгиб одной из его полок по дуге окружности заданного радиуса R, при толщине профиля S=0,8...1,5 мм одновременно с изгибом на другой полке шириной «b» формируют поперечные волнообразные гофры треугольного продольного сечения с максимальной высотой Н=(5,0...6,7)S на кромке этой полки, при этом длину волн гофрированной полки делают равной .

Приведенные математические зависимости получены в результате обработки опытных данных и являются эмпирическими.

Сущность найденного технического решения состоит в создании на полке уголка, перпендикулярной к другой его полке, изгибаемой по дуге окружности, «организованной» волнистости с образованием поперечных гофров переменной высоты (от максимальной до нуля), определяемой толщиной профиля, и с расстоянием между гофрами, зависящем от их высоты, ширины полки уголка и заданного радиуса дуги изгиба. В результате этого получается деталь герметичной упаковки рулонной стали, отвечающей предъявляемым к ней требованиям.

Предлагаемый способ реализуется с помощью специального устройства, устанавливаемого за профилегибочным станом. Это устройство осуществляет дугообразный изгиб готового гнутого уголка в вертикальной плоскости путем "гофрирования" одной из его полок (параллельной горизонтали) двумя коническими роликами, выполненными в виде шестерен с закругленными зубьями соответствующей конфигурации.

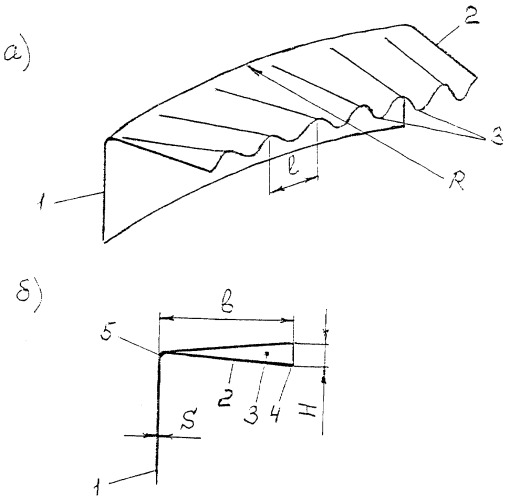

Получаемый при этом профиль показан на чертеже (а - общий вид профиля, б - его поперечное сечение).

Одна из полок (1) профиля изогнута по дуге радиуса R, а другая (2), шириной «b», содержит поперечные гофры 3, имеющие треугольное продольное сечение переменной высоты, причем максимальная высота гофров Н - на кромке 4 полки 2 уголка. Вблизи места изгиба между полками 1 и 2 уголка высота гофров 3 равна нулю. Расстояние между гофрами (или длина волны) вдоль кромки 4 профиля - .

Опытную проверку заявляемого способа производили в ЗАО «Прокат - гнутый профиль» Магнитогорского меткомбината.

С этой целью уголки с шириной полок b=70...100 мм и толщиной S=0,8...1,5 мм из сталей марок 08 кп и 3 кп, изготовленные на профилегибочном стане 2-8×100-600, изгибали на отдельно стоящем специальном устройстве по дуге окружности с R=0,5...0,8 м. При этом варьировали основные параметры получаемых гофров (Н и l) путем соответствующей настройки конических зубчатых роликов, визуально оценивая геометрию получаемых деталей.

Наилучшие результаты (отсутствие винтообразного скручивания деталей, соответствие радиуса R заданной величине, постоянство высоты гофров, отсутствие искривлений полок и др. дефектов геометрии, а также трещин) получены с использованием предлагаемого способа. Изменение величин Н и l по сравнению с их оптимальными значениями, определяемыми вышеприведенными математическими зависимостями, приводило к различным дефектам геометрии, а в отдельных случаях - к образованию трещин, что делало детали непригодными для использования в качестве элементов упаковки рулонной стали.

Было также произведено изготовление дугообразных профилей по технологии, взятой в качестве ближайшего аналога, т.е. путем изгиба одной из полок уголка без гофрирования другой его полки. Деталей с требуемой геометрией при этом получить не удалось.

Таким образом, опытная проверка подтвердила приемлемость заявляемого способа для решения поставленной задачи и его преимущество перед известной технологией.

Пример конкретного выполнения

Дугообразный гнутый уголок изготавливается из исходного профиля с шириной обеих полок b=100 мм и толщиной S=1,2 мм. Требуемый радиус изгиба R=0,65 м = 650 мм (см. фиг.1).

На полке, перпендикулярной к другой полке, изгибаемой по заданному радиусу, формируют поперечные гофры треугольного поперечного сечения с максимальной высотой Н=5,85·1,2≈7,0 мм на кромке профиля.

Длина волн (расстояние между гофрами):

.

Способ изготовления гнутого уголкового профиля, включающий предварительное формообразование уголка и последующий изгиб одной из его полок по дуге окружности заданного радиуса R, отличающийся тем, что одновременно с изгибом одной из полок уголкового профиля на другой его полке шириной b формируют поперечные волнообразные гофры треугольного продольного сечения с максимальной высотой Н=(5,0...6,7)S на кромке этой полки, где S - толщина уголкового профиля, равная 0,8-1,5 мм, и длиной волны l, которую определяют из следующей зависимости