Устройство для поверхностной упрочняющей обработки (варианты)

Иллюстрации

Показать всеИзобретения относятся к технологии машиностроения и могут быть использованы при упрочнении деталей из сталей и сплавов поверхностным пластическим деформированием. Устройство содержит привод вращения, корпус и ударный механизм. Корпус оснащен подпружиненными роликовыми опорами, расположенными в его нижней части. Ударный механизм выполнен в виде водила с жестко закрепленными осями. На осях шарнирно смонтированы одним концом радиально расположенные штифты с разделительными шайбами или пластины с разделительными шайбами или без них. Второй контактный конец штифтов выполнен сферическим, а второй контактный конец пластин - радиусным со скруглением по боковым поверхностям. В результате обеспечивается расширение технологических возможностей устройства, упрощение его конструкции и повышение качества обрабатываемых поверхностей. 3 н.п. ф-лы, 6 ил.

Реферат

Предложенное изобретение относится к технологии машиностроения, в частности к устройствам для упрочнения деталей из сталей и сплавов поверхностным упрочняющим деформированием.

Известно устройство для чистовой и упрочняющей обработки поверхностей (см. а.с. №1641595 В 24 В 39/00, бюл. №13, 1991 г.), содержащее установленный на валу с возможностью вращения корпус, по окружности которого расположены держатели с упругими рабочими элементами, имеющие оси и упругие ограничители, с целью повышения долговечности за счет предотвращения контакта упругих рабочих элементов с ограничителями и уменьшения изгибных напряжений, а также расширения технологических возможностей за счет увеличения диапазона эксплуатационных характеристик обработанных деталей и форм обрабатываемых поверхностей, оно снабжено равномерно закрепленными на корпусе по окружности между держателями и соединенными с последними пружинами, при этом держатели выполнены разрезными по количеству упругих элементов и установлены на осях с возможностью возвратно-поступательного радиального перемещения и взаимодействия с упругими ограничителями, причем каждый держатель расположен на радиусе, большем радиуса расположения соответствующего упругого ограничителя.

Признаками аналога, совпадающими с существенными признаками изобретения, являются наличие корпуса, вала, держателя (в заявляемом устройстве - штифт) с возможностью радиального перемещения.

Причинами, препятствующими достижению технического результата, является недостаточная эффективность, обусловленная сложностью конструкции, малой надежностью и неудобством в эксплуатации.

Известно устройство для упрочнения деталей (см. а.с. №1320046 В 24 В 39/00, бюл. №23, 1987 г.), содержащее металлический корпус и ударные элементы, залитые упругим материалом, в котором с целью повышения качества обработки и долговечности устройства за счет дополнительной жесткой связи между корпусом и ударными элементами оно снабжено штифтами и винтовыми проволочными пружинами, причем каждый штифт расположен радиально, установлен в корпусе и жестко соединен с одним из концов пружины, а ударный элемент жестко закреплен на ее другом конце.

Признаками аналога, совпадающими с существенными признаками изобретения, являются металлический корпус и ударные элементы, радиально расположенные штифты с ударным элементом на конце.

Причинами, препятствующими достижению технического результата, являются низкая эффективность, недостаточная надежность и неудобство в эксплуатации.

В качестве прототипа выбрано устройство для поверхностной упрочняющей обработки (см. а.с. №1775281 В 24 В 39/04, бюл. №42, 1992 г.), для расширения технологических возможностей за счет обработки поверхности в местах с ограниченным доступом, оно снабжено приводом вращения, ударным механизмом и обоймой для установки в ней возможностью вращения корпуса, связанного с приводом вращения, при атом ударный механизм смонтирован с возможностью взаимодействия с плунжером, при этом ударный механизм выполнен в виде ступенчатого кулачка, связанного с приводом вращения, и подпружиненного бойка, установленного с возможностью взаимодействия с плунжером и оснащенного продольным выступом для взаимодействия с кулачком.

Признаками прототипа, совпадающими с существенными признаками изобретения, являются наличие привода вращения, корпуса, ударного механизма.

Причинами, препятствующими достижению технического результата, являются недостаточная эффективность, обусловленная сложностью конструкции, малой надежностью и неудобством в эксплуатации.

Задачей, на решение которой направлено предлагаемое изобретение, заключается в расширении технологических возможностей устройства за счет использования различных по конструкции контактных элементов ударного механизма, а так же повышении качества обрабатываемых поверхностей при упрощении устройства.

Указанная задача в первом варианте решается за счет того, что в устройстве для упрочняющей обработки поверхностей, содержащем привод вращения, корпус и ударный механизм, при этом последний выполнен в виде водила с жестко закрепленными осями, на которых одним концом шарнирно смонтированы с разделительными шайбами радиально расположенные штифты, а другой (контактный) конец которых выполнен сферическим, при этом корпус в нижней части имеет подпружиненные роликовые опоры.

Во втором варианте указанная задача решается за счет того, что в устройстве для упрочняющей обработки поверхностей, содержащем привод вращения, корпус и ударный механизм, при этом последний выполнен в виде водила с жестко закрепленными осями, на которых одним концом шарнирно смонтированы, с разделительными шайбами радиально расположенные пластины, контактный конец которых выполнен радиусным со скруглением по боковым поверхностям, при этом корпус в нижней части имеет подпружиненные роликовые опоры.

В третьем варианте указанная задача решается за счет того, что в устройстве для упрочняющей обработки поверхностей, содержащем привод вращения, корпус и ударный механизм, при этом последний выполнен в виде водила с жестко закрепленными осями, на которых одним концом шарнирно смонтированы без разделительных шайб радиально расположенные пластины, контактный конец которых выполнен радиусным со скруглением по боковым поверхностям, при этом корпус в нижней части имеет подпружиненные роликовые опоры.

Новым в предлагаемом изобретении является:

- исполнение ударного механизма в виде водила с жестко закрепленными осями, на которых одним концом шарнирно смонтированы с разделительными шайбами радиально расположенные штифты, другой (контактный) конец которых выполнен сферическим;

- радиально расположенные пластины с разделительными шайбами, контактный конец которых выполнен радиусным со скруглением по боковым поверхностям;

- радиально расположенные пластины без разделительных шайб, контактный конец которых выполнен радиусным со скруглением по боковым поверхностям;

- корпус в нижней части имеет подпружиненные роликовые опоры.

Предлагаемое устройство для упрочняющей обработки поверхностей поясняется чертежами, где:

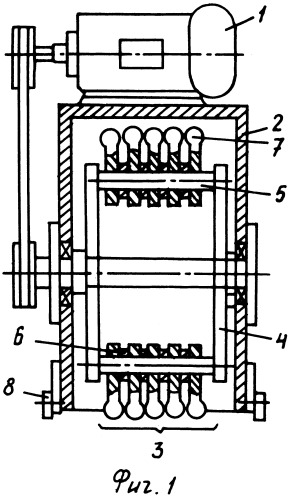

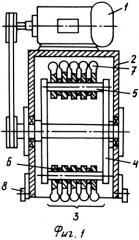

на фиг.1 дано заявляемое устройство в разрезе (вариант 1), фиг.2 - поперечный разрез фиг.1;

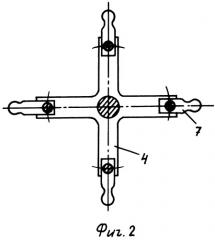

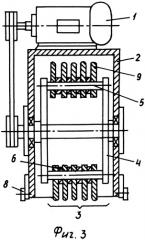

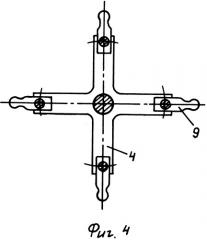

на фиг.3 - заявляемое устройство в разрезе (вариант 2), фиг.4 - поперечный разрез фиг.3;

на фиг.5 - заявляемое устройство в разрезе (вариант 3), фиг.6 - поперечный разрез фиг.5.

Заявляемое устройство для упрочняющей обработки поверхностей (фиг.1, 2) содержит привод вращения 1, корпус 2 и ударный механизм 3, при этом последний выполнен в виде водила 4 с жестко закрепленными осями 5, на которых одним концом шарнирно смонтированы с разделительными шайбами 6 радиально расположенные штифты 7, другой (контактный) конец которых выполнен сферическим, при этом корпус 2 в нижней части имеет подпружиненные роликовые опоры 8.

Заявляемое устройство (фиг.3, 4) содержит привод вращения 1, корпус 2 и ударный механизм 3, при этом последний выполнен в виде водила 4 с жестко закрепленными осями 5, на которых одним концом шарнирно смонтированы с разделительными шайбами 6 радиально расположенные пластины 9, контактный конец которых выполнен радиусным со скруглением по боковым поверхностям, при этом корпус 2 в нижней части имеет подпружиненные роликовые опоры 8.

Заявляемое устройство (фиг.5, 6) содержит привод вращения 1, корпус 2 и ударный механизм 3, при этом последний выполнен в виде водила 4 с жестко закрепленными осями 5, на которых одним концом шарнирно смонтированы без разделительных шайб 6 радиально расположенные пластины 9, контактный конец которых выполнен радиусным со скруглением по боковым поверхностям, при этом корпус 2 в нижней части имеет подпружиненные роликовые опоры 8.

Работа устройства

Выбирается ударный механизм 3, в зависимости от формы детали и требуемых технологических требований состоящий из водила 4, на котором шарнирно смонтированы с разделительными шайбами 6 радиально расположенные штифты 7, другой (контактный) конец которых выполнен сферическим (вариант 1), или шарнирно смонтированы с разделительными шайбами 6 радиально расположенные пластины 9, контактный конец которых выполнен радиусным со скруглением по боковым поверхностям (вариант 2), или шарнирно смонтированы без разделительных шайб 6 радиально расположенные пластины 9, контактный конец которых выполнен радиусным со скруглением по боковым поверхностям (вариант 3) и монтируется в корпусе 2. Затем устройство устанавливается с возможностью перемещения на обрабатываемую поверхность на подпружиненные роликовые опоры 8. Запускается привод вращения 1. Ударный механизм 3 приводится во вращение, таким образом осуществляется его контакт с обрабатываемой поверхностью. Посредством воздействия сверху на корпус 2 устройство за счет подпружиненных роликовых опор 8 имеет возможность опускаться и наклоняться, при этом регулируется зона воздействия на обрабатываемую поверхность. Выбранный вариант ударного механизма обеспечивает параметры пластической деформации, наносимые на поверхность материала.

Выбор ударного механизма осуществляется в зависимости от свойств материала, обеспечивает параметры пластического отпечатка и их плотность.

Технологические параметры режима обработки (скорость обработки, число оборотов ударного механизма) при этом выбираются в зависимости от физико-механических требований к обрабатываемым поверхностям материалов. Как для обработки материалов повышенной пластичности и вязкости, например, изделий из алюминиевых сплавов и бронз. Особенно деталей сложного профиля, задавая форму отпечатков постоянной или переменной плотности, обеспечивая формирование требуемого микрорельефа за один проход инструмента на каждом участке поверхности, не превышающем по размерам габаритные размеры рабочей зоны.

Особенно это важно для художественных изделий из бронзы, на поверхности которых наблюдается наличие пленки, темного или зеленовато-синего налета, в виде сложного по строению химического состава, изменяющей окраску поверхностного слоя, что снижает их эстетическую привлекательность и способствует постепенному разрушению материала. Исследованиями было установлено, что упрочнение поверхностного слоя с применением предлагаемого устройства с созданием микрорельефа на изделиях из бронз способствует более эффективной защите их от атмосферного воздействия, что объясняется закрытием в поверхностном слое микропор.

Так же известно, что поверхностная пластическая деформация литых бронзовых изделий препятствует появлению на них вышеуказанных пленок. Это объясняется тем, что в материале поверхностного слоя бронзового изделия, полученного, например, литьем по выплавляемым моделям, вследствие нелинейной зависимости объемного коэффициента расширения от температуры возникают напряжения растяжения, способствующие окислительным процессам. Упрочнение материала поверхностного слоя литого изделия снижает величину растягивающих напряжений или вовсе их сводит к нулю, а также "залечивает" поверхностные микротрещины. В результате у материала поверхностного слоя повышается сопротивляемость воздействию агрессивных сред, в том числе снижается вероятность появления пленки. Однако имеющиеся устройства, например, шарико-стержневые упрочняющие устройства в основном малоэффективны для отделочно-упрочняющей обработки деталей при их использовании в технологических процессах изготовления литых бронзовых изделий и не позволяют в полной мере сохранить на поверхности изделия задуманный художником рисунок или рельеф. Дополнительно вследствие возникновения в материале технологических остаточных напряжений происходит резкое снижение сопротивляемости материала окислительным процессам.

При этом обработка устройством для поверхностной упрочняющей обработки поверхностей с использованием энергии удара позволяет сохранить в полной мере первоначальный рельеф поверхности изделия и существующий рисунок. В результате повышается коррозионная стойкость декоративно-художественных изделий и их сопротивляемость корозионно-активным средам.

Применение предложенного устройства позволяет повысить стойкость поверхностного слоя бронзовых изделий против воздействия агрессивной среды более чем в 4 раза, наилучший эффект наблюдается при обработке оловянистых бронз.

Таким образом, предлагаемо устройство для поверхностной упрочняющей обработки осуществляет формирование микрорельефа материала поверхностного слоя и расширяет область применения поверхностной упрочняющей обработки деталей, повышая эстетический вид и долговечность декоративно-художественных изделий.

1. Устройство для упрочняющей обработки поверхностей, содержащее привод вращения, корпус и ударный механизм, отличающееся тем, что ударный механизм выполнен в виде водила с жестко закрепленными осями, на которых шарнирно смонтированы одним концом радиально расположенные штифты с разделительными шайбами, при этом второй контактный конец штифтов выполнен сферическим, а корпус имеет подпружиненные роликовые опоры, расположенные в его нижней части.

2. Устройство для упрочняющей обработки поверхностей, содержащее привод вращения, корпус и ударный механизм, отличающееся тем, что ударный механизм выполнен в виде водила с жестко закрепленными осями, на которых шарнирно смонтированы одним концом радиально расположенные пластины с разделительными шайбами, при этом контактный конец пластин выполнен радиусным со скруглением по боковым поверхностям, а корпус имеет подпружиненные роликовые опоры, расположенные в его нижней части.

3. Устройство для упрочняющей обработки поверхностей, содержащее привод вращения, корпус и ударный механизм, отличающееся тем, что ударный механизм выполнен в виде водила с жестко закрепленными осями, на которых шарнирно смонтированы одним концом радиально расположенные пластины, при этом контактный конец пластин выполнен радиусным со скруглением по боковым поверхностям, а корпус имеет подпружиненные роликовые опоры, расположенные в его нижней части.