Парогранулятор с внутренней классификацией поризованных заполнителей

Иллюстрации

Показать всеИзобретение относится к строительному производству, в частности к оборудованию для изготовления полимерного заполнителя. Применение изобретения позволяет повысить технологические возможности агрегата за счет классификации гранул, а также повысить качество заполнителя за счет уменьшения количества гранул, обладающих высокой насыпной плотностью. Техническим результатом предлагаемого изобретения является расширение технологических возможностей устройства за счет возможности классификации поризованных заполнителей, а также повышения качества заполнителя за счет уменьшения количества гранул, обладающих высокой насыпной плотностью. Технический результат достигается устройством парогранулятора для получения поризованного заполнителя, который состоит из камеры вспенивания с загрузочным устройством, соосно которой жестко закреплена камера классификации с одним разгрузочным патрубком в верхней ее части и вторым разгрузочным патрубком, расположенным в нижней ее части. Внутри камеры классификации расположен соединенный с валом мешалки посредством амортизационного устройства вибрирующий вал с перфорированным геликоидом, выполненным с увеличивающимися по высоте диаметром, который не изменяется на первых шагах и также с увеличивающимися по высоте геликоида размерами перфораций. При этом геликоид имеет жестко закрепленный на нем наклонный ворошитель и выступающую вверх бортовую пластину по всей его длине. Угол наклона винтовой линии геликоида равен α=10-30°. В нижней части камеры классификации на уровне разгрузочного патрубка коаксиально меньшим основанием вверх жестко прикреплен к корпусу камеры усеченный конус с бортом по меньшему его основанию, выступающим вверх и углом наклона образующей, равным углу наклона ворошителя. Парогранулятор может иметь высоту бортовой пластины геликоида и высоту борта выгрузочного усеченного конуса соответственно равными Нг=(4-6)Дср, где Дср - средний диаметр классифицируемых гранул, и Ну.к.=(0,5-0,8)S, где S - шаг геликоидальной поверхности. Парогранулятор может содержать шнековый питатель с увеличивающимся шагом винта по ходу движения материала,выполненный с возможностью плавной регулировки частоты вращения. Парогранулятор может иметь диаметр выгрузочного усеченного конуса, равный наименьшему диаметру перфорированной геликоидальной поверхности, а угол наклона ворошителя к горизонту может составлять γ=30-50°. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к строительному производству, в частности к оборудованию для изготовления полимерного заполнителя. Применение изобретения позволяет повысить технологические возможности агрегата за счет классификации гранул, а также повысить качество заполнителя за счет уменьшения количества гранул, обладающих высокой насыпной плотностью.

Известен энергоэффективный агрегат для экологически безопасной технологии получения полистирольного заполнителя для бетона (RU 2182870 С2, 7 В29С 67/20), который содержит аппарат для вспенивания исходных полистирольных гранул с перемешивающим устройством, аппарат для дополнительной тепловой обработки вспененных гранул с перемешивающим устройством, расходный бункер, загрузочно-разгрузочное устройство, систему коммуникаций и приборы КИП. Недостатком агрегата является ограничение технологических возможностей.

Наиболее близким к заявляемому решению является аппарат вспенивания (а.с.СССР №554166, В29D 27/00), в виде вертикального цилиндрического сосуда с загрузочным и выгрузочным патрубками, внутри которого на подшипниках расположен вертикально вращающийся вал с лопастями, снабженного линиями подачи греющего пара, горячего воздуха и исходного полистирольного бисера.

Основным недостатком такой конструкции являются ограничение технологических возможностей агрегата, а также невысокое качество заполнителя из-за большого количества гранул, обладающих высокой насыпной плотностью.

Технической задачей предлагаемого изобретения является расширение технологических возможностей устройства за счет возможности классификации поризованных заполнителей, а также повышение качества заполнителя за счет уменьшения количества гранул, обладающих высокой насыпной плотностью.

Решение технической задачи достигается тем, что парогранулятор для получения поризованного заполнителя включает в себя камеру вспенивания, соосно которой жестко закреплена камера классификации с расположенным в верхней ее части одним разгрузочным патрубком и вторым разгрузочным патрубком, расположенным в нижней ее части. Внутри камеры классификации расположен соединенный с валом мешалки посредством амортизационного устройства вибрирующий вал с перфорированным геликоидом, выполненным с увеличивающимися по высоте размерами перфораций, диаметром, который не изменяется на первых шагах геликоида, и с жестко закрепленным на последнем наклонным ворошителем, при этом геликоид имеет выступающую вверх бортовую пластину по всей его длине и угол наклона винтовой линии, равный α=10-30°, кроме того, в нижней части камеры классификации на уровне разгрузочного патрубка коаксиально меньшим основанием вверх жестко прикреплен к корпусу камеры усеченный конус с бортом по меньшему его основанию, выступающим вверх и углом наклона образующей, равным углу наклона ворошителя.

Парогранулятор с внутренней классификацией поризованных заполнителей может иметь высоты бортовой пластины геликоида и борта выгрузочного усеченного конуса, соответственно равными Нг=(4-6)Дср, где Дср - средний диаметр классифицируемых гранул и Ну.к.=(0,5-0,8) S, где S - шаг геликоидальной поверхности.

Парогранулятор с внутренней классификацией поризованных заполнителей может содержать шнековый питатель с увеличивающимся шагом винта по ходу движения материала, а также выполненный с возможностью плавной регулировки частоты вращения.

Парогранулятор с внутренней классификацией поризованных заполнителей может иметь диаметр выгрузочного усеченного конуса, равный наименьшему диаметру перфорированной геликоидальной поверхности, а угол наклона ворошителя к горизонту составлять γ=30-50°.

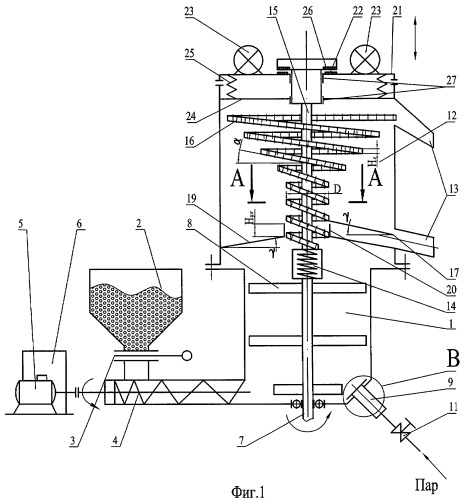

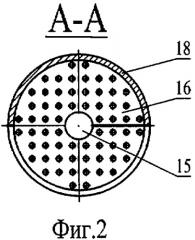

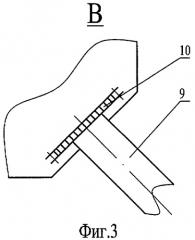

Схема парогранулятора с внутренней классификацией поризованных заполнителей изображена на фиг.1-3. Парогранулятор с внутренней классификацией поризованных гранул содержит цилиндрическую камеру вспенивания 1 с загрузочным устройством, выполненным, например, в виде бункера 2, который может быть при помощи шиберного устройства 3 соединен с шнековым питателем 4, выполненным с увеличивающимся по ходу движения материала шагом винта и получающим вращение от электродвигателя 5, при этом шнековый питатель выполнен с возможностью плавной регулировки частоты вращения. Это осуществляется, например, с помощью частотного преобразователя частоты переменного тока на IGBT транзисторах 6 марки EI-8001. Внутри камеры вспенивания 1 вертикально расположен вал мешалки 7, закрепленный, например, при помощи подшипников на днище камеры вспенивания 1 и содержащий лопасти 8. В нижней части камеры вспенивания 1 расположен патрубок для подачи пара 9, а также фильтрующий элемент 10, закрепленный на выходной части патрубка, и запорное устройство 11. На верхней части камеры вспенивания 1 соосно ей и жестко, например на болтах, закреплена камера классификации 12, содержащая в верхней части разгрузочный патрубок 13. Внутри камеры классификации 12 расположен соединенный с валом мешалки 7 посредством амортизационного устройства 14, например амортизационной муфты, вибрирующий вал 15 с перфорированным геликоидом 16. Перфорированный геликоид 16 выполнен с увеличивающимся по высоте диаметром, который не изменяется на первых его шагах, а также увеличивающимися по его высоте размерами отверстий и содержит наклонный ворошитель 17. При этом геликоид имеет выступающую вверх бортовую пластину 18 по всей его длине и угол наклона винтовой линии, равный α=10-30°. В рассматриваемой конструкции угол наклона винтовой линии составляет 20°. В нижней части камеры классификации 12 на уровне разгрузочного патрубка 13 коаксиально меньшим основанием вверх жестко, например сваркой, прикреплен усеченный конус 19 с бортом 20 по меньшему его основанию, выступающим вверх. Угол наклона образующей усеченного конуса 19 равен углу наклона ворошителя 17 и может составлять 30-50°; и в рассматриваемом случае оба угла составляют 40°. Высоты бортовой пластины геликоида и борта выгрузочного усеченного конуса могут быть соответственно равны Нг=(4-6)Дср, где Дср - средний диаметр классифицируемых гранул и Hy.к.=(0,5-0,8)S, где S - шаг геликоидальной поверхности. В рассматриваемом случае высота бортовой пластины геликоида составляет 5 Дср, высота борта выгрузочного усеченного конуса составляет 0,7 S. Меньший диаметр выгрузочного усеченного конуса 19 может быть равен наименьшему диаметру геликоидальной поверхности. Вибрирующий вал 15 получает вибрацию, например от установленных на крышке 21 с закрепленным на ней ударником 22 двух вибраторов 23, работающих синхронно и синфазно для создания возвратно-поступательного движения крышке 21. Над последним витком геликоида камера классификации имеет перегородку 24. Крышка 21 соединена с перегородкой 24 пружинами 25. На верхнем конце вибрирующего вала 15 установлен отбойник 26, который воспринимает ударное действие от ударника 22, и вибрирующий вал 15 осуществляет возвратно-поступательное движение. Для придания направленного движения вибрирующему валу 15 в верхней его части он окружен двумя кольцами 27 чуть большего диаметра, закрепленными, например, при помощи сварки в центре крышки 21 и перегородки 24.

Устройство работает следующим образом: исходный материал, например бисерный полистирол, из бункера 2 непрерывно подается в нижнюю часть камеры вспенивания 1 при работающем вале мешалки 7 с лопастями 8. Одновременно с подачей материала в нижнюю часть камеры вспенивания 1 подают расчетное количество пара через патрубок подачи пара 9 и фильтрующий элемент 10. Расход материала можно регулировать с помощью шиберного устройства 3, шнекового питателя 4, выполненного с увеличивающимся по ходу движения материала шагом винта и получающим вращение от электродвигателя 5. Увеличение шага винта позволяет уменьшить процент вспененных гранул полистирола в зоне соединения шнекового питателя 4 с камерой вспенивания 1 за счет высоких температур. Шнековый питатель 4 может быть выполнен с возможностью плавной регулировки частоты вращения при помощи частотного преобразователя частоты переменного тока на IGBT транзисторах 6 марки EI-8001. Это позволяет регулировать количество материала подаваемого в камеру вспенивания 1. Расход пара регулируется с помощью запорного устройства 11. В результате прямого контакта пара с гранулами полистирольного бисера в камере вспенивания 1 происходит интенсивный нагрев гранул с одновременным вспениванием. Вспененные гранулы самопроизвольно поднимаются вверх в камеру классификации 12, внутри которой расположен вибрирующий вал 15 с перфорированным геликоидом 16, который и захватывает вспененные гранулы. Гранулы, которые не достаточно вспенились, возвращаются в камеру вспенивания 1 сквозь отверстия геликоида на первых его шагах для повторного вспенивания. За счет этого происходит уменьшение количества гранул, обладающих высокой насыпной плотностью, вследствие чего повышается качество заполнителя. Вспененные гранулы, поднимаясь вверх по перфорированной геликоидальной поверхности с увеличивающимися по высоте диаметром и размерами отверстий, просыпаются сквозь перфорацию на верхнюю поверхность усеченного конуса 19 под воздействием виброколебаний, источником которых являются вибраторы 23. Увеличение диаметра геликоида необходимо для того, чтобы уменьшить толщину классифицируемого слоя материала на вибрирующей перфорированной поверхности, а также для того, чтобы материал, просыпаясь сквозь перфорацию, попадал на усеченный конус 19. Здесь происходит классификация гранул за счет того, что гранулы, имеющие диаметр меньший чем перфорация геликоида, просыпаются на усеченный конус 19, а гранулы, имеющие больший диаметр, поднимаются по перфорированной геликоидальной поверхности к верхнему разгрузочному патрубку 13, где выходят из камеры классификации 12 самотеком и направляются по назначению. Увеличение размеров отверстий геликоида позволяет более качественно использовать перфорацию для классификации гранул. Попадая на усеченный конус 19, гранулы самотеком и при помощи ворошителя 17 достигают нижнего разгрузочного патрубка 13 и направляются по назначению. Из вышеуказанного видно, что за счет классификации заполнителя повышаются технологические возможности агрегата. Угол наклона образующей усеченного конуса 19 равен углу наклона ворошителя 17. Это необходимо для того, чтобы действие ворошителя 17 в данной конструкции было максимально эффективным. Высота борта 20 усеченного конуса 19 может быть равна Ну.к.=(0,5-0,8)S, где S - шаг геликоидальной поверхности. В рассматриваемом случае высота борта усеченного конуса составляет 0,7S. Это позволяет избежать попадания прошедших классификацию гранул в камеру вспенивания 1. Перфорированный геликоид имеет выступающую вверх бортовую пластину 18 по всей его длине и угол наклона винтовой линии α в рассматриваемом случае, равный 20°. Если α будет меньше 10°, то количество гранул, захватываемых геликоидом из камеры вспенивания 1, будет минимальным, что делает данную конструкцию малоэффективной, если больше 30°, то движение гранул вверх по перфорированной геликоидальной поверхности будет затруднительным, что также делает данную конструкцию малоэффективной. Бортовая пластина 18 геликоида необходима для того, чтобы избежать попадания гранул, не прошедших классификацию, на усеченный конус 19. В рассматриваемом случае высота бортовой пластины геликоида Нг составляет 5 Дср, где Дср - средний диаметр гранул. Если высота бортовой пластины будет меньше чем 4 Дср, то гранулы, не прошедшие классификацию, находящиеся на перфорированной геликоидальной поверхности, будут попадать на усеченный конус 19, что делает данную конструкцию малоэффективной, а изготовление бортовой пластины более чем 6 Дср нежелательно, так как увеличивается общая масса конструкции, вследствие чего повышаются энергозатраты. Меньший диаметр усеченного конуса 19 может быть равен наименьшему диаметру перфорированной геликоидальной поверхности. Это позволяет избежать проникновение гранул, не прошедших классификацию, находящихся в камере вспенивания 1, на верхнюю поверхность усеченного конуса 19. В противном случае, гранулы из камеры вспенивания 1, минуя перфорированную геликоидальную поверхность, попадут на усеченный конус 19, что также делает данную конструкцию малоэффективной.

Таким образом, предлагаемая конструкция парогранулятора с внутренней классификацией поризованных заполнителей позволяет повысить качество заполнителя за счет уменьшения количества гранул, обладающих высокой насыпной плотностью, а также расширить технологические возможности агрегата за счет классификации поризованного заполнителя.

1. Парогранулятор с внутренней классификацией поризованных заполнителей, содержащий разгрузочный патрубок и цилиндрическую камеру вспенивания с загрузочным устройством, внутри которой вертикально расположен вал мешалки с лопастями, а в нижней части - патрубок для подачи пара и фильтрующий элемент, отличающийся тем, что на верхней части камеры вспенивания, соосно ей, жестко закреплена камера классификации с расположенным в верхней ее части вышеуказанным разгрузочным патрубком и вторым разгрузочным патрубком, расположенным в нижней ее части, внутри камеры классификации расположен соединенный с валом мешалки посредством амортизационного устройства вибрирующий вал с перфорированным геликоидом, выполненным с увеличивающимися по высоте размерами перфораций, диаметром, который не изменяется на первых шагах геликоида, и с жестко закрепленным на последнем наклонным ворошителем, при этом геликоид имеет выступающую вверх бортовую пластину по всей его длине и угол наклона винтовой линии, равный α=10-30°, кроме того, в нижней части камеры классификации на уровне разгрузочного патрубка коаксиально меньшим основанием вверх жестко прикреплен к корпусу камеры усеченный конус с бортом по меньшему его основанию, выступающим вверх, и углом наклона образующей, равным углу наклона ворошителя.

2. Парогранулятор с внутренней классификацией поризованных заполнителей по п.1, отличающийся тем, что высоты бортовой пластины геликоида и борта выгрузочного усеченного конуса соответственно равны Нг=(4-6) Дср, где Дср - средний диаметр классифицируемых гранул, и Ну.к.=(0,5-0,8)S, где S - шаг геликоидальной поверхности.

3. Парогранулятор с внутренней классификацией поризованных заполнителей по п.1, отличающийся тем, что содержит шнековый питатель с увеличивающимся шагом винта по ходу движения материала и выполненный с возможностью плавной регулировки частоты вращения.

4. Парогранулятор с внутренней классификацией поризованных заполнителей по п.1, отличающийся тем, что меньший диаметр выгрузочного усеченного конуса равен наименьшему диаметру перфорированной геликоидальной поверхности, а угол наклона ворошителя к горизонту составляет γ=30-50°.