Порошковая уф-отверждаемая композиция для лаковых покрытий

Иллюстрации

Показать всеИзобретение относится к УФ-отверждаемым порошковым композициям на основе олигоэфир(мет)акрилатов и может быть использовано для получения лаковых покрытий как на нетермостойких (дерево, пластики, сборные конструкции), так и на металлических субстратах, которые используются при производстве мебели, в строительстве, машиностроении и других отраслях промышленности. Описана порошковая УФ-отверждаемая композиция для лаковых покрытий, включающая в качестве пленкообразователя двухкомпонентную систему из олигоэфир(мет)акрилата и второго ненасыщенного соединения с молекулярной массой, равной 500-970 г/моль, полученного синтезом из п-гидроксиэтоксистирола и диизоцианата, выбранного из ряда: 1,6-гексаметилендиизоцианат, 2,4-толуилендиизоцианат, изофорондиизоцианат, 4,4'-метилен-(бис-циклогексилдиизоцианат) или полученного синтезом из п-гидроксиэтоксистирола, диизоцианата, выбранного из ряда: 1,6-гексаметилендиизоцианат, изофорондиизоцианат, 4,4'-метилен-(бис-циклогексилдиизоцианат) и многоатомного спирта, выбранного из ряда: неопентилгликоль, 1,6-гександиол, причем двухкомпонентная система пленкообразователя содержит компоненты в соотношении, соответствующем соотношению ненасыщенных двойных связей олигоэфир(мет)акрилата и ненасыщенного соединения с молекулярной массой М=500-970 г/моль, в пределах от 1:1 до 1:1,2, фотоинициатор бензоильного типа, агент розлива и дегазирующий агент, при заявленном соотношении компонентов. Технический результат - предложенная порошковая УФ-отверждаемая композиция позволяет получить лаковые покрытия с улучшенными свойствами - повышенной химической стойкостью и высоким уровнем физико-химических свойств при сохранении декоративных и защитных свойств. 2 табл.

Реферат

Изобретение относится к УФ-отверждаемым порошковым композициям на основе олигоэфир(мет)акрилатов и может быть использовано для получения лакового покрытия как на нетермостойких (дерево, пластики, сборные конструкции), так и на металлических субстратах, которые используются при производстве мебели, в строительстве, машиностроении и других отраслях промышленности.

Из современного уровня техники известно, что в настоящее время в технологии УФ-отверждаемых порошковых композиций для защиты нетермостойких материалов применяют в основном олигоэфирмалеинаты (фумараты), используемые совместно с твердыми виниловыми эфирами (Пат. ЕР 0636669 А2, C09D 167/06, C09D 4/06, C09D 5/03, 1995 год). Покрытия на основе данной композиции применяются только для защиты изделий из древесины (ДВП, ДСП, МДФ) и характеризуются высокими декоративными свойствами (блеск, розлив), высокой твердостью и химстойкостью. Однако невысокий уровень физико-механических свойств делает их непригодными для защиты металлических изделий.

Для защиты нетермостойких материалов и металлических изделий известно покрытие на основе олигоэфир(мет)акрилатов (ЕР 739922 А2 (US 5639560); WO 98/18862; WO 98/18874, Dr. Daniel Maetens. Eldorado or Industrial Curiosity? // Proc. 26th Int. Waterborne, High-Solids and Powder Coatings Symposium. 10-12 February. 1999. - New Orlean. - p.413-419). Известное покрытие характеризуется высоким блеском, хорошим розливом, высокими физико-механическими свойствами, но пониженной стойкостью к действию ацетона и ксилола (Dr. Daniel Maetens. Eldorado or Industrial Curiosity? // Proc. 26th Int. Waterborne, High-Solids and Powder Coatings Symposium. 10-12 February. 1999. - New Orlean. - p.413-419).

Наиболее близкой к заявляемой по технической сущности является порошковая композиция на основе олигоэфир(мет)акрилатов марок Uvecoat™ (Kris Buysens. UV curable powder coatings: Benefits and Perfomance // Proc. RadTech 2000. 9-12 April 2000. - Baltimor. - p. 669-686) (прототип), которая, кроме указанных пленкообразователей, содержит фотоинициатор бензоильного типа в количестве 2,6 мас.ч, агент розлива - 1,04 мас.ч и дегазирующий агент - 0,52 мас.ч (на 100 мас.ч олигоэфир(мет)акрилата).

Покрытия из известной УФ-отверждаемой композиции обладают высокими физико-механическими и защитными свойствами, но невысокой химической стойкостью к действию растворителей и прочностью пленки при растяжении.

Задачей предлагаемого изобретения является создание порошковой УФ-отверждаемой композиции для получения лаковых покрытий с улучшенными свойствами - повышенной химической стойкостью и, одновременно, высоким уровнем физико-механических свойств при сохранении комплекса декоративных и защитных свойств.

Поставленная задача достигается тем, что порошковая УФ-отверждаемая композиция для лаковых покрытий, включающая на 100 мас.ч пленкообразователя на основе ненасыщенного соединения олигоэфир(мет)акрилата 1,00-2,70 мас.ч фотоинициатора бензоильного типа, 1,00-1,50 мас.ч агента розлива, 0,5-0,70 мас.ч дегазирующего агента, согласно изобретению содержит в качестве пленкообразователя двухкомпонентную систему из олигоэфир(мет)акрилата и второго неизвестного ранее твердого ненасыщенного соединения с молекулярной массой М=500-970 г/моль, полученного синтезом из п-гидроксиэтоксистирола и диизоцианата, выбранного из ряда: 1,6-гексаметилендиизоцианат, 2,4-толуилендиизоцианат, изофорондиизоцианат, 4,4'-метилен-(бис-циклогексилдиизоцианат) или полученного синтезом из п-гидроксиэтоксистирола, диизоцианата, выбранного из ряда: 1,6-гексаметилендиизоцианат, изофорондиизоцианат, 4,4'-метилен-(бис-циклогексилдиизоцианат) и многоатомного спирта, выбранного из ряда: неопентилгликоль, 1,6-гександиол, причем двухкомпонентная система пленкообразователя содержит компоненты в соотношении, соответствующем соотношению ненасыщенных двойных связей олигоэфир(мет)акрилата и ненасыщенного соединения с молекулярной массой М=500-970 г/моль, в пределах от 1:1 до 1:1,2 соответственно при следующем соотношении компонентов, мас.ч:

| олигоэфир(мет)акрилат | 76,03-89,87 |

| ненасыщенное соединение | |

| с молекулярной массой М=500-970 г/моль | 10,13-23,97 |

| фотоинициатор бензоильного типа | 1,00-2,70 |

| агент розлива | 1,00-1,50 |

| дегазирующий агент | 0,50-0,70 |

Заявляемая композиция позволяет повысить химическую стойкость и прочность лакового покрытия, полученного на ее основе, при одновременном сохранении высоких показателей физико-механических, а также декоративных и защитных свойств.

При исследовании известного уровня техники не было выявлено аналогичных технических решений, которые характеризовались бы идентичной совокупностью существенных признаков с достижением такого же технического результата, какой получен в предлагаемом техническом решении, что позволяет сделать вывод о его соответствии критериям "новизна" и "изобретательский уровень". Заявляемая композиция может быть реализована в промышленности с целью получения лаковых покрытий для защиты нетермостойких материалов и металлических изделий с применением известных материалов и технических средств, что говорит о соответствии предлагаемого технического решения критерию "промышленная применимость".

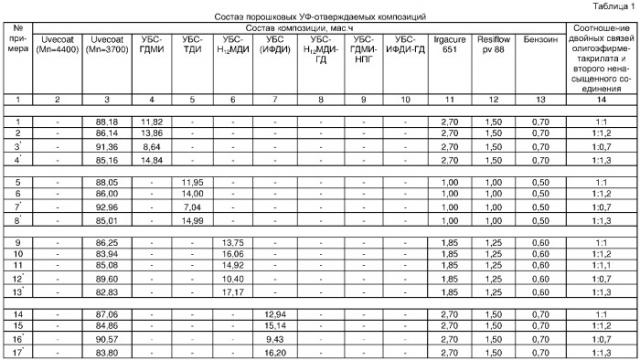

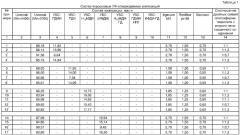

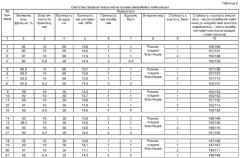

Примеры конкретного выполнения заявляемой композиции приведены в таблице 1.

В качестве олигоэфир(мет)акрилатов использовали известные олигоэфир(мет)акрилаты марок Uvecoat™ производства фирмы UCB Chemicals (Бельгия) с молекулярной массой от 3000 до 5000 г/моль, температурой стеклования 45-60°С и температурой размягчения 85-100°С фотоинициатором является Irgacure 651 - фотоинициатор бензоильного типа производства фирмы Ciba-Geigy (Швейцария), регулятором розлива - Resiflow pv 88 (акриловый сополимер с молекулярной массой 2000 г/моль) фирмы GmbH (Германия), дегазирующий агент - бензоин производства фирмы GmbH (Германия).

Неизвестные ранее ненасыщенные соединения с молекулярной массой М=500-970 г/моль, используемые в качестве второго компонента пленкообразователя, получали по следующим методикам, приводимым ниже:

1. Синтез уретан-бис-стиролового эфира на основе 1,6-гексаметилендиизоцианата (ТМДИ) (фирма Merck (Германия)) и п-гидроксиэтоксистирола (п-ГЭС) - УБС-ГМДИ, М=500 г/моль.

Синтез осуществляли в четырехгорлой колбе, снабженной механической мешалкой, обратным холодильником, термометром и капельной воронкой.

В колбу при комнатной температуре и непрерывном токе азота загружали 40,69 г (0,242 моль) ГМДИ и 0,12 г (19·10-5 моль) дибутилоловодилаурата, предварительно растворив их в 100 мл хлороформа. Затем при работающей мешалке в колбу медленно по каплям (1 час) добавляли раствор 81,90 г (0,484 моль) п-ГЭС в 160 мл хлороформа. После окончания прикапывания температуру реакционной массы поднимали до 50-55°С и выдерживали ее при этой температуре до исчезновения в реакционной среде изоцианатных групп (определяли методом химического титрования). Выпавший в процессе реакции продукт после охлаждения реакционной массы до 20°С отфильтровывали, промывали горячим хлороформом (3×50 мл), перекристаллизовывали из хлороформа и сушили в вакууме.

Выход целевого продукта, имеющего температуру плавления 149-151°С составил 70% от теоретического.

2. Синтез уретан-бис-стиролового эфира на основе 2,4-толуилендиизоцианата (ТДИ) (Fluka Chemie (Германия)) и п-ГЭС - УБС-ТДИ, М=502 г/моль.

Синтез осуществляли аналогично синтезу «1» при следующей загрузке компонентов: 34,68 г (0,199 моль) ТДИ, 0,12 г (19·10-5 моль) дибутилоловодилаурата в 123 мл хлороформа и 66,32 г (0,398 моль) п-ГЭС в 150 мл хлороформа. Выпавший в процессе реакции продукт выделяли и очищали аналогично синтезу «1».

Выход продукта с температурой плавления 147-151°С составил 45% от теоретического.

3. Синтез уретан-бис-стиролового эфира на основе 4,4'-метилен-(бис-циклогексилдиизоцианата) (Н12МДИ) (Fluka Chemie (Германия)) и п-ГЭС - УБС-Н12МДИ, М=590 г/моль.

Синтез осуществляли аналогично синтезу «1», но при следующей загрузке компонентов: 22,22 г (0,085 моль) Н12МДИ, 0,12 г (19·10-5 моль) дибутилоловодилаурата в 80 мл хлороформа и 27,78 г (0,170 моль) п-ГЭС в 150 мл хлороформа. Для выделения продукта реакции основную массу растворителя выпаривали при комнатной температуре (˜на 2/3 объема), остаток медленно прибавляли к 200 мл н-гексана. Выпавший белый осадок отфильтровывали, перекристаллизовывали из смеси хлороформ - гексан (1:4) и сушили в вакууме.

Выход продукта с температурой плавления 97-99°С составил 75% от теоретического.

4. Синтез уретан-бис-стиролового эфира на основе изофорондиизоцианата (ИФДИ) (Fluka Chemie (Германия)) и п-ГЭС - УБС-ИФДИ, М=550 г/моль.

Синтез осуществляли аналогично синтезу «1», но при следующей загрузке компонентов: 20,20 г (0,091 моль) ИФДИ, 0,12 г (19·10-5 моль) дибутилоловодилаурата в 73 мл хлороформа, 29,80 г (0,182 моль) п-ГЭС в 92 мл хлороформа. Продукт реакции выделяли и очищали аналогично синтезу «3».

Выход продукта с температурой плавления 88-89°С составил 75% от теоретического.

5. Синтез уретан-бис-стиролового эфира на основе Н12МДИ, п-ГЭС, 1,6-гександиола (1,6-ГД) (фирма Merck (Германия)) - УБС-Н12МДИ-ГД, М=970 г/моль.

Синтез проводили в две стадии. Первую стадию осуществляли аналогично синтезу «1» при следующей загрузке компонентов: 16,21 г (0,062 моль) Н12МДИ, 0,06 г (9,5·10-5 моль) дибутилоловодилаурата в 58 мл хлороформа и 10,13 г (0,062 моль) п-ГЭС в 31 мл хлороформа. Первую стадию заканчивали по достижении содержания в реакционной массе N=C=O групп, равного 50% от исходного. Контроль вели методом ИК-спектроскопии и химическим титрованием.

По достижении необходимого содержания -N=C=O групп в реакционную массу при перемешивании и температуре 45-50°С вводили порциями 3,65 г 1,6-ГД (0,031 моль). После прибавления диола температуру поднимали до 55-60°С и выдерживали реакционную смесь при этой температуре до полного исчезновения -N=C=O групп (около 12 часов). Выделение конечного продукта проводили аналогично синтезу «3».

Выход продукта после перекристаллизации из смеси этилацетат - гексан (1:4) составил 92% от теоретического. Температура плавления 89-91°С.

6. Синтез уретан-бис-стиролового эфира на основе ГМДИ, п-ГЭС, НПГ (фирма Karmans (Корея)) - УБС-ГМДИ-НПГ, М=768 г/моль.

Синтез осуществляли в две стадии аналогично синтезу «5», но при следующей загрузке компонентов: 10,92 г (0,065 моль) ГМДИ, 0,12 г (19·10-5 моль) дибутилоловодилаурата в 45 мл хлороформа, 10,66 г (0,065 моль) п-ГЭС в 45 мл хлороформа, 3,39 г НПГ (0,0325 моль). Продукт реакции выделяли и очищали аналогично синтезу «3».

Выход продукта с температурой плавления 119-121°С составил 75% от теоретического.

7. Синтез уретан-бис-стиролового эфира на основе ИФДИ, п-ГЭС, 1,6-ГД - УБС-ИФДИ-ГД, М=890 г/моль.

Синтез осуществляли аналогично синтезу «5», но при следующей загрузке компонентов: 24,90 г (0,112 моль) ИФДИ, 0,12 г (19·10-5 моль) дибутилоловодилаурата в 96 мл хлороформа, 18,41 г (0,112 моль) п-ГЭС в 57 мл хлороформа, 6,63 г 1,6-ГД (0,056 моль). Продукт реакции выделяли и очищали аналогично синтезу «3».

Выход продукта с температурой плавления 64-66°С составил 75% от теоретического.

Состав и строение синтезированных отвердителей устанавливали с помощью метода ЯМР-1H спектроскопии и химического анализа.

Заявляемые порошковые УФ-отверждаемые композиции изготавливали обычным методом, используемым для приготовления термореактивных порошковых композиций для лаковых покрытий. В шаровой мельнице или в специальном смесителе смешивали все компоненты. Полученную смесь сплавляли в двухшнековом экструдере при 80-100°С и после охлаждения измельчали до размера частиц не более 160 мкм (после просеивания на вибросите).

Указанные порошковые композиции наносили электростатическим распылением при напряжении 50 кВ на холодные железофосфатированные стальные пластины WH/60/OC фирмы GmbH (Германия) и на подогретые до 100-110°С древесноволокнистые плиты (МДФ). Порошковые композиции, нанесенные на субстрат, предварительно расплавляли средневолновым ИК-излучением при температуре 100-140°С в течение 2-4 минут. УФ-отверждение и получение покрытий проводили на лабораторной конвейерной установке "Fusion UV-SYSTEM" с использованием ртутной лампы Fusion F300 H-Bulb мощностью 120 Вт/см при дозе УФ-излучения 3000-4000 мДж/см2. Толщина покрытий составляла на металлических субстратах 50-90 мкм, а на изделиях из МДФ 60-100 мкм.

Испытания покрытий на изгиб проводили в соответствии с ГОСТ 6806-73. Прочность покрытий на удар испытывали на приборе УА1 по ГОСТ 7465-73. Прочность пленок при растяжении проводили на разрывной машине ZM-40 в соответствии с ГОСТ 18299-72. Адгезионную прочность покрытий оценивали методом решетчатых надрезов в соответствии с ГОСТ 15140-78. Эластичность покрытий оценивали с помощью прибора "пресс Эриксена" по ГОСТ 29309-92.

Стойкость покрытий к ацетону оценивали по следующей методике (Fink D., Brindoepke G. UV-curing powder coatings for heat-sensitive substrates // Eur. Coat. J. - 1995. - №9. - P.606-608.): ватный тампон, смоченный в ацетоне, помещали на поверхность покрытия, накрывали покровным стеклом и выдерживали в течение трех минут. Стойкость к воздействию ацетона оценивают по шестибальной шкале от 0 до 5:

0 - превосходная, отсутствие визуальных изменений поверхности покрытия;

1 - очень хорошая, появление незначительной матовости у покрытия наряду с отсутствием отслаивания;

2 - хорошая, появление липкости у покрытия, возможность его частичного отслаивания;

3 - достаточно хорошая, размягчение пленки, частичное ее отслаивание;

4 - плохая, отслаивание большей части пленки от субстрата;

5 - очень плохая, полное отслаивание пленки от поверхности субстрата, сильное ее набухание.

Определение стойкости покрытий к ксилолу проводили следующим образом: смоченный в ксилоле ватный тампон помещали на поверхность покрытия, накрывали покровным стеклом, выдерживали 10 минут, после чего тампон убирали и оставляли образец на 5 минут для улетучивания с поверхности ксилола. Стойкость к ксилолу оценивали по числу колебаний маятника, полученных на маятниковом приборе типа ТМЛ со сменным маятником Кенига до воздействия и после воздействия ксилола.

Высокая стойкость покрытий к ксилолу достигается тогда, когда число колебаний маятника до и после воздействия растворителя различаются незначительно.

Степень отверждения покрытий определяли по содержанию в пленках гель-золь фракции. Метод основан на способности растворимой части покрытий (золь-фракция) вымываться растворителем в процессе экстракции и заключается в количественном определении связанной в трехмерную полимерную структуру части (гель-фракция). В качестве растворителя использовали хлороформ, экстракцию проводили в аппарате Сокслета в течение 10 часов (Карякина М.И. Испытание лакокрасочных материалов и покрытий. М.: Химия. 1988. - 272 с.).

Одним из основных факторов, влияющих на прочностные характеристики пленок и на химическую стойкость покрытий, является плотность сшивки образующегося трехмерного сополимера в процессе формирования покрытий. Экспериментально методом равновесной сорбции паров растворителей в вакуумной сорбционной установке типа весов Мак-Бена были определены структурные параметры сетки, образующегося пространственно сшитого полимера (Mc - молекулярная масса отрезка цепи между соседними узлами сшивки, Nc - число сшивок в единице объема). Показано, что введение заявляемого ненасыщенного соединения в олигоэфир(мет)акрилат приводит к увеличению эффективной плотности сшивки образующегося трехмерного полимера ≈ на 30% по сравнению с олигоэфир(мет)акрилатом, описанном в прототипе. Это приводит к повышению как прочности пленок при растяжении, так и стойкости покрытий к действию растворителей.

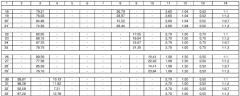

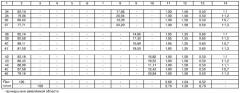

Свойства полученных покрытий представлены в таблице 2.

Из данных таблицы 2 видно, что существенно повысить химическую стойкость к ацетону с 3 до 1 балла и добиться максимальной стойкости к ксилолу, а также увеличить прочность покрытий при растяжении (≈ в 1,3 раза) при сохранении высоких физико-механических свойств покрытий возможно при соотношении двойных связей олигоэфир(мет)акрилата и неизвестного ранее ненасыщенного соединения с молекулярной массой М=500-970 г/моль, в пределах от 1:1 до 1:1,2.

Высокая степень отверждения покрытий под воздействием УФ-излучения (значение гель-фракции 90-94%) достигается при использовании фотоинициатора бензоильного типа, например, Irgacure 651, в указанном количестве, отклонение в большую или меньшую сторону приводит к снижению содержания гель-фракции, а следовательно, к ухудшению свойств покрытий.

При введении регулятора розлива и дегазирующего агента в меньших или больших количествах, чем указано в предлагаемом изобретении, ухудшается внешний вид покрытий (появляется шагрень, кратеры, снижается блеск).

Таким образом, заявляемая порошковая композиция на основе олигоэфир(мет)акрилатов и новых ненасыщенных соединений с молекулярной массой М=500-970 г/моль позволяет получать УФ-отверждаемые покрытия на металлических и нетермостойких субстратах, которые обладают одновременно высокими показателями как физико-механических свойств, так и химической стойкостью к действию растворителей, что не наблюдалось ранее.

Порошковая УФ-отверждаемая композиция для лаковых покрытий, включающая пленкообразователь на основе ненасыщенного соединения олигоэфир(мет)акрилата, фотоинициатор бензоильного типа, агент розлива и дегазирующий агент, отличающаяся тем, что содержит в качестве пленкообразователя двухкомпонентную систему из олигоэфир(мет)акрилата и второго ненасыщенного соединения с молекулярной массой, равной 500-970 г/моль, полученного синтезом из п-гидроксиэтоксистирола и диизоцианата, выбранного из ряда: 1,6-гексаметилендиизоцианат, 2,4-толуилендиизоцианат, изофорондиизоцианат, 4,4'-метилен-(бис-циклогексилдиизоцианат) или полученного синтезом из п-гидроксиэтоксистирола, диизоцианата, выбранного из ряда: 1,6-гексаметилендиизоцианат, изофорондиизоцианат, 4,4'-метилен-(бис-циклогексилдиизоцианат) и многоатомного спирта, выбранного из ряда: неопентилгликоль, 1,6-гександиол, причем двухкомпонентная система пленкообразователя содержит компоненты в соотношении, соответствующем соотношению ненасыщенных двойных связей олигоэфир(мет)акрилата и ненасыщенного соединения с молекулярной массой М=500-970 г/моль, в пределах от 1:1 до 1:1,2 соответственно при следующем соотношении компонентов, мас.ч:

| Олигоэфир(мет)акрилат | 76,03-89,87 |

| Ненасыщенное соединение | |

| с молекулярной массой М=500-970 г/моль | 10,13-23,97 |

| Фотоинициатор бензоильного типа | 1,00-2,70 |

| Агент розлива | 1,00-1,50 |

| Дегазирующий агент | 0,50-0,70 |