Способ производства обогащенного угля для применения в металлургии и способ производства восстановленного металла и шлака, содержащего окисленный цветной металл, с использованием этого угля

Иллюстрации

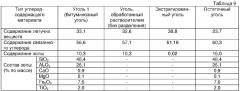

Показать всеИзобретение относится к обогащению низкокачественного угля, не пригодного для производства восстановленного металла обычным углеродно-композитным способом, с получением обогащенного угля, подходящего для этого углеродно-композитного способа. В настоящем изобретении также предложен способ производства высококачественного восстановленного металла с использованием в качестве добавляемого углеродсодержащего материала упомянутого обогащенного угля. Для этого уголь сначала выдерживают при нагревании в органическом растворителе с получением обогащенного угля для металлургии, который имеет более высокую термопластичность по сравнению с исходным углем. Затем смесь обогащенного угля и исходного материала, содержащего оксиды металлов, подвергают агломерированию в агломераторе, получающийся агломерат восстанавливают при нагреве в печи с движущимся подом, а затем расплавляют путем дальнейшего нагрева с получением восстановленного расплава. Восстановленный расплав охлаждают и отверждают в печи с движущимся подом с получением восстановленного твердого материала, после чего этот восстановленный твердый материал выгружают из печи. Затем, используя грохот, удаляют шлак, чтобы извлечь металл в виде восстановленного металла. Техническим результатом является получение угля, пригодного для использования в металлургии, и производство высококачественного восстановленного металла с использованием обогащенного угля. 6 н. и 15. з.п. ф-лы, 9 ил., 10 табл.

Реферат

Область техники

Настоящее изобретение относится к области технологии производства восстановленного металла, такого как восстановленное железо, и шлака, содержащего окисленный цветной металл, с использованием угля в качестве восстановителя. Более конкретно - настоящее изобретение относится к способу обогащения низкокачественного угля, такого как уголь с высоким выходом летучих, и способу производства восстановленного металла и шлака, содержащего окисленный цветной металл, с использованием обогащенного угля.

Уровень техники

Применяемый в качестве альтернативы процессу на основе доменной печи процесс прямого восстановления с использованием угля представляет собой процесс (так называемый углеродно-композитный способ), в котором агломераты оксида железа, смешанные с углеродсодержащим материалом, нагревают при помощи излучения в печи с вращающимся подом (карусельной печи) для получения восстановленного железа, причем данный процесс в настоящее время уже успешно применяется на практике в промышленном масштабе. Однако этот процесс обладает тем недостатком, что прочность агломератов и теплопередача в эти агломераты являются недостаточными, что определяется свойствами угля, используемого в качестве восстановителя, и это влияет на свойства получаемого восстановленного железа.

Авторы настоящего изобретения, совершенствуя упомянутый выше углеродно-композитный способ, разработали способ, в котором агломераты оксида железа, смешанные с углеродсодержащим материалом, нагревают при помощи излучения в печи с вращающимся подом для получения восстановленного железа, после чего восстановленное железо плавят за счет последующего нагрева при высокой температуре для разделения металла и шлака и извлечения металла. Кроме того, предложен вариант применения данного способа на практике в промышленном масштабе. Однако этот способ обладает тем недостатком, что упомянутые металл и шлак не могут быть разделены удовлетворительным образом, что определяется свойствами угля, используемого в качестве восстановителя, и в результате металл остается в шлаке, что снижает степень извлечения металла.

Обычно в области цветной металлургии в качестве способа производства шлака, содержащего оксид титана, путем выделения железосодержащего компонента из исходного материала, например ильменитовой руды, содержащей оксид титана и оксид железа, используется способ, в котором ильменитовую руду подают в электрическую печь вместе с углеродсодержащим восстановителем, в результате чего железо из оксида восстанавливается, плавится и затем выгружается в расплавленном виде, а шлак, содержащий оксид титана, извлекается в качестве промежуточного продукта, используемого в качестве исходного материала для рафинирования титана. Однако при применении данного способа температура в печи понижается за счет протекания реакции восстановления оксида железа, которая является эндотермической, что приводит к увеличению расхода электроэнергии на поддержание заданной температуры в печи. Кроме того, данный способ обладает тем недостатком, что в процессе обработки возникает большое количество расплавленного FeO, который наносит значительный ущерб огнеупору печи. Таким образом, трудно эффективно производить шлак, содержащий оксид титана, используя электрическую печь. Еще одним недостатком является то, что внутри печи необходимо поддерживать сильно восстановительную атмосферу для восстановления оксида железа, в результате чего в такой атмосфере также происходит восстановление оксида титана.

Поэтому авторы настоящего изобретения провели исследования и разработали вариант реализации на практике описанного выше способа, предложенного ими с учетом того, что в качестве альтернативы применению электрической печи этот способ может главным образом применяться при производстве шлака, содержащего окисленный цветной металл, который является промежуточным продуктом для цветной металлургии. Данный способ по существу не требует затрат электроэнергии и не наносит вреда огнеупору, так как при этом не возникает расплавленного FeO. При этом по-прежнему остается проблема того, что содержащаяся в используемом угле зола переходит в шлак, как и в описанном выше способе, основанном на применении электрической печи, что снижает ценность получаемого продукта. Еще одним недостатком является то, что металл и шлак не разделяются удовлетворительным образом, что определяется свойствами угля, используемого в качестве восстановителя, в результате чего металлическое железо переходит в шлак, уменьшая содержание в шлаке окисленного цветного металла, что дополнительно снижает ценность получаемого продукта.

С другой стороны, была предпринята попытка провести обогащение низкокачественного угля, например угля с высоким выходом летучих, путем обработки растворителем с целью получения углеродсодержащего материала для использования в металлургии. При обработке угля с высоким выходом летучих, который не обладает термопластичностью, в растворителе при температуре приблизительно 400°С происходит разделение угля на экстракт с растворителем и остаток. Как известно, экстракт обладает термопластичностью, которая отсутствует у необработанного угля. Кроме того, было отмечено, что с использованием смеси экстракта и необработанного угля можно получать обладающий высокой прочностью кокс, применимый для доменной печи, и литейный кокс.

Так как предполагается, что обычный способ обогащения угля с использованием растворителя должен применяться в вертикальной печи, такой как доменная печь или тому подобное, требуется, чтобы углеродсодержащий материал обладал сопротивлением нагрузкам, и должна быть добавлена операция по приданию этому материалу других, необходимых для коксования, свойств, кроме термопластичности. Кроме того, в обычном способе обогащения угля в качестве растворителя используется вещество-донор водорода, такое как тетралин или тому подобное, для увеличения способности растворять уголь, либо азотсодержащий растворитель, такой как N-метилпирролидинон или каменноугольная смола, в результате чего данный способ нецелесообразно использовать в промышленном производстве по следующим причинам.

Так как растворитель-донор водорода утрачивает свое свойство отдачи водорода при экстрагировании, то для рециркулирования этого растворителя он должен быть повторно гидрогенизирован. Однако водород очень дорог, и, по существу, не известны примеры его промышленного применения в металлургии. Азотсодержащий растворитель обладает избыточно высокой совместимостью с углем, и поэтому растворитель и экстрагированный уголь образуют устойчивую связь, в результате чего извлечь растворитель не удается. Это приводит к невозможности повторного использования упомянутого растворителя.

Настоящее изобретение создано с учетом описанных выше проблем, и его задачей является разработка способа обогащения низкокачественного угля, такого как уголь с высоким выходом летучих, являющегося непригодным для использования в обычном углеродно-композитном способе, для получения обогащенного угля для металлургии, который пригоден для использования в упомянутом углеродно-композитном способе. Другой задачей настоящего изобретения является разработка способа производства высококачественного восстановленного металла и шлака, содержащего окисленный цветной металл, с использованием упомянутого обогащенного угля для металлургии.

Раскрытие изобретения

Согласно одному из аспектов настоящего изобретения предложен способ производства обогащенного угля для металлургии путем экстрагирования угля органическим растворителем, включающий в себя

этап приготовления суспензии, на котором смешивают упомянутые уголь и органический растворитель с получением исходной суспензии;

этап экстрагирования, на котором выдерживают упомянутую исходную суспензию при нагревании для экстрагирования растворимого компонента угля упомянутым органическим растворителем и получения экстракционной суспензии; и

этап удаления растворителя, на котором удаляют упомянутый органический растворитель из упомянутой экстракционной суспензии путем выпаривания с получением обогащенного угля для металлургии в твердой форме.

В настоящем изобретении упомянутый этап удаления растворителя предпочтительно включает в себя

этап седиментации, на котором осаждают нерастворимый компонент угля, давая упомянутой экстракционной суспензии отстояться, для разделения надосадочной жидкости, содержащей экстрагированный уголь, т.е. экстрагированный растворимый компонент, и остаточной угольной суспензии, содержащей остаточный уголь, т.е. осажденный нерастворимый компонент; и

первый этап удаления растворителя, на котором удаляют органический растворитель из упомянутой надосадочной жидкости путем выпаривания для получения упомянутого экстрагированного угля в качестве обогащенного угля для металлургии.

В альтернативном варианте упомянутый этап удаления растворителя предпочтительно включает в себя

этап седиментации, на котором осаждают нерастворимый компонент угля, давая упомянутой экстракционной суспензии отстояться, для разделения надосадочной жидкости, содержащей экстрагированный уголь, т.е. экстрагированный растворимый компонент, и остаточной угольной суспензии, содержащей остаточный уголь, т.е. осажденный нерастворимый компонент;

первый этап удаления растворителя, на котором удаляют органический растворитель из упомянутой надосадочной жидкости путем выпаривания для получения упомянутого экстрагированного угля в твердой форме; и

второй этап удаления растворителя, на котором удаляют органический растворитель из упомянутой остаточной угольной суспензии путем выпаривания для получения упомянутого остаточного угля в твердой форме.

Соответствующий настоящему изобретению способ производства предпочтительно дополнительно включает в себя следующий этап:

этап компаундирования, на котором смешивают упомянутые экстрагированный уголь и остаточный уголь для получения обогащенного угля для металлургии, имеющего контролируемую термопластичность.

При компаундировании процентное содержание остаточного угля в обогащенном угле для металлургии предпочтительно составляет от 0% до 70% по массе. На этапе экстрагирования температура нагрева составляет предпочтительно от 250°С до 400°С, а время выдерживания составляет предпочтительно от 5 до 120 минут. На этапе экстрагирования выдерживание предпочтительно выполняют в атмосфере азота под давлением 0,5 МПа или более.

Органический растворитель, используемый при осуществлении способа согласно настоящему изобретению, предпочтительно содержит в качестве основного компонента ароматическое соединение с двумя кольцами и имеет температуру кипения от 200°С до 300°С при нормальном давлении. Данный способ предпочтительно дополнительно включает в себя этап извлечения растворителя, на котором извлекают упомянутый органический растворитель, удаленный путем выпаривания, и подают его для повторного использования на упомянутый этап приготовления суспензии. Извлеченный органический растворитель повторно по существу не гидрогенизируют. В качестве предпочтительного средства (способа) извлечения органического растворителя может быть использована вакуумная перегонка или распылительная сушка.

Настоящее изобретение далее включает в себя в качестве объекта охраны обогащенный уголь для металлургии, полученный описанным выше способом.

Согласно другому аспекту настоящего изобретения предложен способ производства восстановленного металла с применением обогащенного угля для металлургии, полученного путем экстрагирования угля органическим растворителем, включающий в себя:

этап обогащения угля, на котором выдерживают упомянутый уголь при нагревании в упомянутом органическом растворителе с получением обогащенного угля для металлургии, имеющего более высокую термопластичность по сравнению с термопластичностью упомянутого угля;

этап смешивания, на котором смешивают упомянутый обогащенный уголь для металлургии и металлооксидный исходный материал, содержащий оксид металла, с получением смеси; и

этап восстановления, на котором восстанавливают упомянутую смесь путем нагрева в печи с движущимся подом с получением восстановленного металла в виде восстановленной смеси.

Способ производства согласно настоящему изобретению предпочтительно дополнительно включает в себя следующий этап:

1) этап последующего нагрева упомянутой восстановленной смеси в печи с движущимся подом для агломерирования упомянутого восстановленного металла в этой восстановленной смеси;

2) этап плавления, на котором расплавляют упомянутую восстановленную смесь путем нагрева в плавильной печи для разделения металла и шлака, и этап извлечения, на котором выгружают упомянутый металл наружу из печи и извлекают его в виде упомянутого восстановленного металла;

3) этап восстановления и плавления, на котором восстанавливают упомянутую смесь путем нагрева в печи с движущимся подом для получения упомянутой восстановленной смеси, после чего расплавляют упомянутую восстановленную смесь путем дальнейшего нагрева для получения упомянутого восстановленного металла в виде восстановленного расплава; или

4) этап восстановления и плавления, на котором восстанавливают упомянутую смесь путем нагрева в печи с движущимся подом для получения упомянутой восстановленной смеси, после чего расплавляют упомянутую восстановленную смесь путем дальнейшего нагрева для получения упомянутого восстановленного металла в виде восстановленного расплава, этап затвердевания, на котором отверждают упомянутый восстановленный расплав путем охлаждения в печи с движущимся подом для получения восстановленного твердого материала, и этап разделения и извлечения, на котором выгружают упомянутый восстановленный твердый материал наружу из печи для разделения металла и шлака и извлечения металла в виде упомянутого восстановленного металла.

Согласно еще одному аспекту настоящего изобретения предложен способ производства шлака, содержащего окисленный цветной металл, с применением обогащенного угля для металлургии, который получают путем экстрагирования угля органическим растворителем, включающий в себя:

этап обогащения угля, на котором выдерживают упомянутый уголь при нагревании в упомянутом органическом растворителе для получения обогащенного угля для металлургии, который имеет более высокую термопластичность по сравнению с термопластичностью упомянутого угля;

этап смешивания, на котором смешивают упомянутый обогащенный уголь для металлургии и металлооксидный исходный материал, содержащий оксид железа и окисленный цветной металл, с получением смеси;

этап восстановления и плавления, на котором выполняют восстановление упомянутого оксида железа в упомянутой смеси путем ее нагрева в печи с движущимся подом для получения восстановленной смеси, содержащей металлическое железо, после чего расплавляют упомянутое металлическое железо путем нагрева упомянутой восстановленной смеси для разделения металлического железа и шлака с окисленным цветным металлом;

этап затвердевания, на котором выполняют отверждение смеси, содержащей упомянутый шлак с окисленным цветным металлом и упомянутое расплавленное металлическое железо, путем охлаждения в печи с движущимся подом для получения восстановленного твердого материала; и

этап разделения и извлечения, на котором выгружают упомянутый твердый материал из печи для разделения металла и шлака и извлечения шлака в виде упомянутого шлака с окисленным цветным металлом.

Настоящее изобретение далее включает в себя в качестве объекта охраны упомянутый восстановленный металл и упомянутый шлак с окисленным цветным металлом, полученные при помощи описанных выше способов.

Краткое описание чертежей

Фиг.1 - схема технологического процесса, иллюстрирующая способ производства обогащенного угля для металлургии согласно одному из вариантов реализации настоящего изобретения; Фиг.2 - схема технологического процесса, иллюстрирующая способ производства обогащенного угля для металлургии согласно еще одному варианту реализации настоящего изобретения; и Фиг.3 - схема технологического процесса согласно еще одному варианту реализации настоящего изобретения.

Фиг.4 - технологическая схема, иллюстрирующая этап восстановления хромосодержащего исходного материала в способе производства восстановленного металла углеродно-композитным способом с применением обогащенного угля для металлургии согласно еще одному варианту реализации настоящего изобретения; Фиг.5 - технологическая схема, иллюстрирующая этап восстановления хромосодержащего исходного материала в способе производства восстановленного металла углеродно-композитным способом с применением обогащенного угля для металлургии согласно еще одному варианту реализации настоящего изобретения; и Фиг.6 - технологическая схема, иллюстрирующая этап восстановления титаносодержащего исходного материала в способе производства шлака, содержащего окисленный цветной металл, углеродно-композитным способом с применением обогащенного угля для металлургии согласно еще одному варианту реализации настоящего изобретения.

Фиг.7 - график, показывающий зависимость между температурой экстрагирования и степенью экстрагирования угля; Фиг.8 - график, показывающий зависимость между временем экстрагирования и степенью экстрагирования угля; и Фиг.9 - график, показывающий зависимость между числом повторных использований растворителя и степенью экстрагирования угля.

1 - уголь (необработанный уголь); 2 - органический растворитель; 3 - емкость для приготовления суспензии; 4 - исходная суспензия; 5 - насос для подачи суспензии; 6 - теплообменник; 7 - нагреватель; 8 - емкость для выдерживания; 9 - емкость для седиментации; 12, 13 - устройство удаления растворителя (устройство извлечения растворителя); 14 - экстрагировавшийся уголь; 16 - циркулированный растворитель; 17 - остаточный уголь; 23 - емкость для растворителя; 24 - насос для подачи растворителя; 25 - обработанная суспензия; 26 - надосадочная жидкость; 27 - остаточная угольная суспензия; 32 - обогащенный уголь для металлургии (смесь); 101, 111 - исходный материал, содержащий оксид металла; 102, 112 - обогащенный уголь для металлургии; 103, 113 - агломератор; 104, 114 - агломерат (смесь исходных материалов или просто смесь); 105, 115 - печь с движущимся подом; 106 - восстановленный агломерат (восстановленная смесь); 107 - плавильная печь; 108, 118 - металл; 109, 119 - шлак; 116 - восстановленный твердый материал; 117 - грохот; 211 - титаносодержащий исходный материал; 212 - обогащенный уголь для металлургии; 213 - агломератор; 214 - агломерат (смесь); 215 - печь с движущимся подом; 216 - восстановленные твердые материалы; 217 - грохот; 218 - металл; 219 - шлак.

Предпочтительные варианты реализации изобретения

Далее со ссылкой на упомянутые чертежи будут подробно описаны варианты реализации настоящего изобретения.

[Первый вариант реализации]

На Фиг.1 показан пример технологической схемы способа производства обогащенного угля для металлургии согласно одному из вариантов реализации настоящего изобретения. В качестве угля (необработанного угля) 1, применяемого в качестве исходного материала (сырья), может быть использован низкокачественный уголь, не обладающий термопластичностью или имеющий низкую термопластичность, например битуминозный уголь, антрацитовый уголь, полубитуминозный уголь или лигнит.

[Этап приготовления суспензии]: Сначала в емкости 3 для приготовления суспензии смешивают уголь 1 и органический растворитель 2 (далее называемый просто "растворитель") с получением исходной суспензии 4.

[Этап экстрагирования]: Исходную суспензию 4 подают в нагреватель 7 при помощи насоса 5 для подачи суспензии и нагревают там. Температура нагрева составляет от 250°С до 400°С, а предпочтительно - от 350°С до 420°С. Чтобы уменьшить тепловую нагрузку на нагреватель 7, в предпочтительном случае выше по потоку относительно нагревателя 7 устанавливают теплообменник 6 для предварительного нагрева исходной суспензии 4 с использованием скрытой теплоты циркулирующего растворителя 16, что будет описано ниже.

Нагретую исходную суспензию 4 перемещают в емкость 8 для выдерживания и выдерживают, поддерживая в описанном выше диапазоне температур. Причина задания температуры нагрева (температуры выдерживания) в диапазоне от 250°С до 400°С состоит в следующем: при температуре ниже 250°С степень экстрагирования угля 1 в растворитель 2 снижается; при температуре выше 400°С уголь разрушается из-за термического разложения, и в результате степень экстрагирования угля 1 в растворитель 2 снижается; кроме того, термическое разложение угля (экстрагированного угля), который уже был экстрагирован, происходит с ускорением образования газообразных углеводородов, таких как метан, этан и т.п., что снижает выход экстрагированного угля. Время выдерживания исходной суспензии 4 в емкости 8 для выдерживания составляет от 5 до 120 минут, а предпочтительно - от 30 до 80 минут.

Давление в емкости 8 для выдерживания в предпочтительном случае является как можно более высоким для предотвращения испарения растворителя, при этом рекомендованное давление является приблизительно на 50-500 кПа более высоким, чем давление паров растворителя при температуре выдерживания (температуре нагрева), так как высокое давление приводит к увеличению стоимости оборудования. Если говорить более конкретно, - давление составляет приблизительно 1 МПа (от 0,5 до 1,5 МПа) в зависимости от типа угля и типа растворителя. В емкости 8 для выдерживания растворимый компонент угля 1 в исходной суспензии 4 растворяется в виде экстракта (экстрагированного угля) в растворителе 2, а нерастворимый компонент остается твердым в виде остаточного угля, таким образом сохраняя состояние суспензии.

[Этап удаления растворителя]: Обработанную суспензию (далее называемую "экстракционную суспензию") 25 перемещают в устройство удаления растворителя (устройство извлечения растворителя) 12, в котором растворитель удаляют путем выпаривания с получением смеси 32 в виде твердофазной смеси, содержащей экстрагированный (экстрагировавшийся) уголь и остаточный уголь. Экстракционная суспензия 25 имеет определенные температуру и давление, поэтому растворитель испаряется благодаря скрытой теплоте при пониженном давлении. Однако смесь 32 экстрагированного угля и остаточного угля остается в твердом состоянии, так как она не имеет давления паров. Поэтому в устройстве удаления растворителя (устройстве извлечения растворителя) 12 может быть применена вакуумная перегонка, распылительная сушка или тому подобное.

Описанная выше обработка растворителем не вызывает эффекта усиления термопластичности остаточного угля, но она придает термопластичность экстрагированному углю благодаря эффекту усиления термопластичности, при том, что уголь (необработанный уголь) 1 не обладает термопластичностью или имеет более низкую термопластичность. Таким образом, смесь 32 экстрагированного угля и остаточного угля обладает более высокой термопластичностью по сравнению с термопластичностью необработанного угля 1 и может быть использована в качестве обогащенного угля для металлургии (далее называемого просто "обогащенным углем").

Недостатком этого варианта реализации настоящего изобретения является то, что он имеет ограничение по типу угля, используемого для получения обогащенного угля 32, имеющего заранее определенную термопластичность. При этом данный вариант выгоден тем, что не только экстрагированный уголь, но также и остаточный уголь полностью извлекается и используется, емкость 9 для седиментации, необходимая во втором и третьем вариантах реализации настоящего изобретения (что будет описано ниже), не требуется, и можно использовать только одно устройство удаления растворителя (устройство извлечения растворителя) 12, что снижает стоимость оборудования.

[Этап извлечения растворителя]: Растворитель 16, удаленный устройством удаления растворителя (устройством извлечения растворителя) 12, в предпочтительном случае используется повторно. Другими словами, растворитель (циркулирующий растворитель) 16 может подаваться через теплообменник 6 с тем, чтобы использовать скрытую теплоту этого растворителя для предварительного нагрева исходной суспензии 4, а затем может рециркулироваться в качестве растворителя 2 посредством емкости 23 для растворителя и насоса 24 для подачи растворителя.

Используемый органический растворитель 2 в предпочтительном случае содержит в качестве основного компонента ароматическое соединение с двумя кольцами, аналогичное структурному элементу угля, и имеет температуру кипения приблизительно от 200°С до 300°С, так как давление в системе может поддерживаться на уровне приблизительно 1 МПа, пригодном для экстрагирования, и растворитель 2 может быть легко извлечен из жидкости после экстрагирования. Конкретные примеры органического растворителя 2 включают такие ароматические соединения с двумя кольцами, как метилнафталин, диметилнафталин и нафталин, смесь, основным компонентом которой является любое из упомянутых ароматических соединений, а также используемые для карбонизации масла и нефти, которые имеют температуры кипения, находящиеся в описанном выше диапазоне. Циркулирующий растворитель 16 не нуждается в гидрогенизации для поддержания растворяющей способности растворителя 2 до тех пор, пока растворитель 2, выбранный согласно описанному выше, применяется в ходе обработки при указанных выше температуре и давлении. Кроме того, растворитель 16 не связывается с экстрагированным углем, что позволяет провести его извлечение (удаление), поэтому растворитель 16 может без каких-либо проблем использоваться повторно. В дополнение к этому, вследствие тепловой обработки на этапе экстрагирования, из угля 1 выделяется небольшое количество масла. Данное масло в качестве основного компонента содержит ароматическое соединение с двумя кольцами, и поэтому возникает эффект дополнения циркулирующего растворителя 16 самопроизвольно выделяющимся маслом.

[Второй вариант реализации]

Эффект усиления термопластичности не может в общем случае ожидаться для остаточного угля, который представляет собой не растворимый в растворителе компонент. Таким образом, когда смесь экстрагированного угля и остаточного угля после обработки растворителем используется напрямую в качестве обогащенного угля, как это делается в первом варианте реализации настоящего изобретения, этот обогащенный уголь может быть недостаточно подходящим для производства восстановленного металла углеродно-композитным способом, так как термопластичность обогащенного угля может оказаться недостаточной, что зависит от типа применяемого необработанного угля. В этом случае экстрагированный уголь и остаточный уголь могут выгружаться по отдельности, а не в виде смеси, а затем надлежащие количества экстрагированного угля и остаточного угля могут быть смешаны для достижения термопластичности, подходящей для производства восстановленного металла углеродно-композитным способом.

На Фиг.2 показан пример технологической схемы способа производства обогащенного угля для металлургии согласно другому варианту реализации настоящего изобретения, который основан на описанной выше технической идее. В этом варианте реализации настоящего изобретения описание операций, общих с первым вариантом реализации, опущено, и будут описаны только отличающиеся операции.

[Этап седиментации]: Экстракционную суспензию 25, выдержанную в емкости 8 для выдерживания, перемещают в емкость 9 для седиментации и затем дают отстояться в течение заранее определенного времени. В результате остаточный уголь, который находится в твердом состоянии, под действием силы тяжести оседает на дне этой емкости. Время осаждения зависит от типа угля 1, но предпочтительно оно находится в диапазоне приблизительно от 30 до 120 минут. В процессе седиментации из экстракционного раствора угля 1 в растворителе 2 выделяется осадок. Экстракционный раствор угля 1 в растворителе 2 может легко выгружаться в непрерывном режиме в виде надосадочной жидкости 26. Однако в общем случае затруднительно в непрерывном режиме выгружать только остаточный уголь в виде осадка со дна емкости. Поэтому остаточный уголь выгружают в виде остаточной угольной суспензии 27, содержащей растворитель.

[Первый и второй этапы удаления растворителя]: Надосадочную жидкость 26 и остаточную угольную суспензию 27 выгружают по отдельности, и растворитель из них удаляют путем выпаривания с использованием отдельных устройств удаления растворителя (устройств извлечения растворителя) 12 и 13 соответственно, чтобы по отдельности извлечь экстрагировавшийся уголь 14 и остаточный уголь 17. Как и в случае устройства удаления растворителя (устройствах извлечения растворителя) 12, применяемого в первом варианте реализации настоящего изобретения, в устройствах удаления растворителя (устройствах извлечения растворителя) 12 и 13 может быть применена вакуумная перегонка, распылительная сушка или тому подобное.

[Этап компаундирования]: Соотношение компаундирования экстрагировавшегося угля 14 и остаточного угля 17, извлеченных по отдельности так, как описано выше, регулируют для получения обогащенного угля 32, имеющего требуемую термопластичность, но в то же время эффективно используя остаточный уголь 17. Содержание остаточного угля 17 в обогащенном угле 32 составляет от более 0% до 70% по массе, предпочтительно - 60% по массе или менее.

[Этап извлечения растворителя]: Как и в первом варианте реализации, растворители 15 и 16, удаленные устройствами удаления растворителя (устройствами извлечения растворителя) 12 и 13 соответственно, в предпочтительном случае используются повторно.

[Третий вариант реализации]

Например, когда обогащенный уголь используется для производства шлака, содержащего окисленный цветной металл, при помощи углеродно-композитного способа, смешивание получаемого шлака и угольной золы снижает ценность продукта, и поэтому в качестве обогащенного угля используется только экстрагированный уголь, не содержащий упомянутой золы, без его смешивания с остаточным углем, который эту золу содержит.

На Фиг.3 показан пример технологической схемы способа производства обогащенного угля для металлургии согласно еще одному варианту реализации настоящего изобретения, основанному на описанной выше технической идее. В этом варианте реализации этап компаундирования, имеющийся во втором варианте реализации, не требуется, а все прочие операции аналогичны упомянутому второму варианту реализации. А именно: в этом варианте реализации в качестве обогащенного угля 14 используют только экстрагированный уголь 14, полученный на выходе устройства удаления растворителя (устройства извлечения растворителя) 12, в том виде, как он есть, и поэтому необходимо предусмотреть способ отдельного применения остаточного угля 17. Однако при этом может быть получен обогащенный уголь 14, имеющий высокую термопластичность и совсем не содержащий золы.

[Четвертый вариант реализации]

На Фиг.4 показан этап восстановления хромосодержащего исходного материала, который используется в качестве металлооксидного исходного материала в способе производства восстановленного металла углеродно-композитным способом с применением обогащенного угля для металлургии, согласно еще одному варианту реализации настоящего изобретения. В этом варианте реализации металлооксидный исходный материал не ограничивается исходным материалом, содержащим оксиды металлов Fe и Cr, и может быть использован исходный материал, содержащий оксид металла Ni, Mn и т.п. По своему виду исходный материал может представлять собой любое из руды, пыли от рафинирования и т.п. Разумеется, продуктом может быть восстановленное железо, жидкий чугун, жидкая сталь либо кусковое железо (т.е. металлизированные железные окатыши).

На Фиг.4 ссылочным номером 101 обозначен хромосодержащий исходный материал (далее называемый просто "исходным материалом"), который содержит оксид хрома и оксид железа; ссылочным номером 102 - обогащенный уголь для металлургии; ссылочным номером 103 - агломератор; ссылочным номером 104 - агломераты (смесь); ссылочным номером 105 - печь с движущимся подом; ссылочным номером 106 - восстановленные агломераты (восстановленная смесь); ссылочным номером 107 - плавильная печь; ссылочным номером 108 - металл; и ссылочным номером 109 - шлак.

В качестве хромосодержащего исходного материала 101 может использоваться хромовая руда или отходы процесса по производству феррохрома, такие как пыль, шлак или тому подобное. Если требуется, для регулирования содержания компонентов может добавляться железная руда или вторичная окалина. Если исходный материал 101 содержит большое количество воды, то в предпочтительном случае этот исходный материал 101 предварительно высушивают. Степень сушки может определяться с учетом средств смешивания, используемых на последующем этапе смешивания (в данном варианте реализации - агломератор 103).

Размеры зерен хромосодержащего исходного материала 101 и обогащенного угля 102 в предпочтительном случае являются как можно более малыми, так как при этом увеличивается вероятность контакта в ходе реакции восстановления, как будет описано ниже. Однако, если размеры зерен чересчур малы, затрудняется гранулирование. Поэтому как хромосодержащий исходный материал 101, так и обогащенный уголь 102 предпочтительно содержат приблизительно 75% зерен с размером 200 меш или менее (75 мкм или менее). Хромосодержащий исходный материал 101 и обогащенный уголь 102 в предпочтительном случае предварительно измельчают согласно требованиям.

Процентное содержание обогащенного угля 102 в агломератах (смеси) 104 может определяться количеством углерода, требующегося для восстановления оксида хрома и оксида железа, содержащихся в исходном материале 101, в печи 105 с движущимся подом, количеством углерода, расходуемого при восстановлении остаточного оксида хрома, содержащегося в восстановленных агломератах (восстановленной смеси) 106, в плавильной печи 107, и количеством углерода, который должен остаться в металле 108. Принимая во внимание, что восстановление оксида хрома является твердофазной реакцией, важно, чтобы количество углерода, введенного при компаундировании в агломераты (смесь) 104, превышало теоретически требующееся количество углерода, которое будет указано ниже, чтобы увеличить степень восстановления хрома. Даже если процентное содержание углерода при компаундировании превышает упомянутое теоретически требующееся количество углерода, прочность агломератов 104 и восстановленных агломератов 106 сохраняется благодаря тому факту, что обогащенный уголь 102 обладает термопластичностью и при нагреве работает как связующее.

[Этап смешивания]: Исходный материал 101 и обогащенный уголь 102 могут быть смешаны при помощи смесителя, не показанного на чертеже. Результирующая смесь может быть загружена непосредственно в печь 105 с движущимся подом, но в предпочтительном случае эта смесь подвергается агломерированию в агломераторе 103. Это связано с тем, что агломерирование снижает количество пыли, образующейся в печи 105 с движущимся подом и плавильной печи 107, а также улучшает эффективность теплопередачи в агломераты (смесь) 104, что приводит к увеличению степени восстановления. В частности, в настоящем изобретении в качестве углеродсодержащего материала применяется обогащенный уголь 102, имеющий высокую термопластичность, и этот углеродсодержащий материал переходит в жидкую фазу во время нагрева, что повышает компактность зерен, образующих агломераты 104, в результате чего достигается высокая эффективность теплопередачи. Агломераты (смесь) 104 могут (может) содержать дополнительный материал, такой как флюс или тому подобное. В качестве агломератора 103 могут быть использованы установка для прессования в п