Механическая запирающая система для досок настила

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к полам, изготовленным из досок настила, снабженных механической запирающей системой. Технический результат изобретения заключается в снижении трудозатрат при соединении досок настила. Механическая запирающая система состоит из отдельно обрабатываемой запирающей полосы, которая механически соединена с доской настила, при этом запирающая полоса предназначена для механического крепления к доске настила путем защелкивания и/или установки под углом. Запирающая полоса предназначена для соединения доски настила к идентичной доске, по меньшей мере, путем установки под углом. Кроме того, предложены запирающая полоса, полосовая заготовка и набор деталей для изготовления досок настила и способы изготовления доски настила и запирающей полосы, соответственно. 2 н. и 19 з.п. ф-лы, 36 ил.

Реферат

Настоящее изобретение, в общем, относится к области механических запирающих систем для досок настила. Настоящее изобретение относится к доскам настила, снабженным такими запирающими системами, и к способам изготовления досок настила с такими запирающими системами. Настоящее изобретение особенно пригодно для использования в механических запирающих системах, относящихся к типу, описанному и показанному, например, в WO9426999, WO9966151, WO9966152, SE 0100100-7, SE 0100101-5 (правообладатель Välinge Aluminium AB), но может быть использовано и в других механических запирающих системах, которые могут применяться для соединения половиц.

Более конкретно, настоящее изобретение относится, прежде всего, к настилам, относящимся к типу, имеющему основу и декоративный поверхностный слой, расположенный на верхней стороне основы.

Настоящее изобретение особенно пригодно для использования в плавающих полах, которые изготовлены из досок настила, механически соединенных посредством механической системы, интегрированной с доской настила, т.е. смонтированной на предприятии, и которые состоят из одного или более слоев фанеры, декоративного ламината или декоративного пластика, промежуточной основы на базе материала из древесных волокон или из пластика и, предпочтительно, нижнего выравнивающего слоя на задней стороне основы, и которые изготавливаются путем распиливания крупных элементов настила на панели настила. Нижеследующее описание предшествующих технологий, проблем известных систем, а также задач и признаков настоящего изобретения, таким образом, как не ограничивающий пример, направлено, прежде всего, на эту область применения и, в частности, на настил из ламината, выполненного в форме прямоугольных досок настила, предназначенных для механического соединения по длинным сторонам и по коротким сторонам. Однако следует подчеркнуть, что настоящее изобретение может использоваться в любых досках настила с любыми запирающими системами, где доски настила могут соединяться посредством механических запирающих систем в горизонтальном и вертикальном направлениях. Настоящее изобретение, таким образом, может применяться также, например, в настилах из цельной древесины, в паркетных настилах с основой из дерева или материала на основе древесных волокон и т.п. настилах, изготовленных в форме отдельных панелей настила, в настилах с напечатанной и, предпочтительно, покрытой лаком поверхностью и т.п. Настоящее изобретение может использоваться и для соединения, например, стеновых панелей.

Полы из ламината обычно состоят из основы, выполненной из древесно-волокнистой плиты толщиной 7-8 мм, верхнего декоративного поверхностного слоя из ламината толщиной 0,2-0,8 мм, и нижнего выравнивающего слоя толщиной 0,1-0,6 мм из ламината, пластика, бумаги или подобного материала. Поверхностный слой создает внешний вид и обеспечивает долговечность доске настила. Основа обеспечивает устойчивость, а выравнивающий слой удерживает доску плоской при изменении величины относительной влажности (RH) в течение года. Доски настила укладывают свободно, т.е. без приклеивания, на черный пол. Традиционные жесткие доски настила на плавающем полу такого типа обычно соединяют клеевыми шпунтованными соединениями (т.е. соединениями, в которых участвуют выступ на одной доске настила и канавка под этот выступ на соседней доске настила) по длинной стороне и по короткой стороне. При укладке настила доски подводят друг к другу в горизонтальном направлении, за счет чего выступ, расположенный вдоль соединительной кромки одной доски входит в паз, расположенный вдоль соединительной кромки соседней доски. Один и тот же способ используют и для короткой стороны, и для длинной стороны.

В дополнение к таким традиционным полам, которые собираются на клеевых шпунтованных соединениях, недавно были разработаны доски настила, которые не требуют применения клея и вместо этого соединяются механически посредством так называемых механических запирающих систем. Эти системы содержат запирающие средства, которые запирают доски горизонтально и вертикально. Механические запирающие системы обычно выполняют путем обработки основы доски. Альтернативно детали запирающей системы могут быть выполнены из другого материала, такого как алюминий, который интегрирован с половой доской, т.е. соединен с доской настила во время ее изготовления.

Основными преимуществами плавающих полов с механическими запирающими системами заключаются в том, что они могут укладываться легко и быстро с разными комбинациями угла захода и защелкивания. Их также можно легко разбирать и повторно использовать в другом месте. Еще одним преимуществом механических запирающих систем является то, что торцевые участки доски настила могут выполняться из материалов, не обязательно обладающих хорошими склеивающимися свойствами. Наиболее распространенным материалом основы является древесно-волокнистая плита, обладающая высокой плотностью и хорошей стабильностью, которую называют ДВПВП. Иногда для основы используют ДВПСП - древесно-волокнистую плиту средней плотности.

Полы из ламината и многие другие полы с поверхностным слоем из пластика, дерева, шпона, пробки и т.п. изготавливают прикрепляя к материалу основы поверхностный слой и выравнивающий слой. Такое прикрепление может происходить путем приклеивания заранее изготовленного декоративного слоя, например, когда доска настила оснащается декоративным ламинатом высокого давления, который изготавливается во время отдельной технологической операции, при которой множество пропитанных листов бумаги спрессовывают под давлением и при высокой температуре. Однако в настоящее время самым распространенным способом изготовления настилов из ламината является прямое ламинирование, который построен на более современном принципе, согласно которому и изготовление ламината и крепление его к доске настила осуществляют на одном и том же производственном этапе. Пропитанные листы бумаги наносят непосредственно на доску и спрессовывают под давлением и при высокой температуре без какого-либо приклеивания.

Помимо этих двух способов используют и несколько других способов создания основы с поверхностным слоем. Основу также можно выполнить с поверхностным слоем из дерева, шпона, декоративной бумаги или пластикового покрытия и затем эти материалы можно покрывать износостойким слоем. Основу также можно оснащать мягким износостойким слоем, например, нетканым материалом. Такой настил обладает хорошими акустическими свойствами.

Как правило, указанные выше способы позволяют получить элемент настила в виде большой доски, которую затем распиливают, например, на десяток панелей настила, из которых путем механической обработки получают доски настила. Упомянутые выше способы могут в некоторых случаях позволить получить готовые панели настила и, таким образом, не требуют распиливания до механической обработки для получения готовых досок настила. Индивидуальные панели настила обычно изготавливают когда панели уже имеют поверхностный слой из дерева или шпона.

Во всех случаях вышеуказанные панели настила индивидуально обрабатываются вдоль кромок для получения досок настила. Обработка кромок ведется на сложных фрезерных станках, на которых панели настила точно позиционируют между одной или более цепей или лент так, что панель настила может перемещаться с высокой скоростью и с большой точностью мимо нескольких фрезерных головок, снабженных алмазными или металлическими фрезами, которые обрабатывают кромку панели настила. Используя несколько фрезерных головок, работающих под разными углами, можно формировать сложную геометрию шва со скоростью, превышающей 100 м/мин, с точностью ±0,02 мм.

В нижеследующем описании видимая поверхность смонтированной доски настила называется "передняя сторона", а противоположная сторона доски настила называется "задняя сторона". Используемый исходный листовой материал называется "основа". Когда основа покрыта поверхностным слоем, ближайшим к передней стороне и, предпочтительно, выравнивающим слоем, ближайшим к задней стороне, образуется полуфабрикат, который именуется "панель настила" или "элемент настила", в случае, когда этот полуфабрикат при последующей операции делится на множество упомянутых выше панелей настила. Когда кромки панели настила обработаны для придания им окончательной формы для соединительной системы, они называются "доски настила". Под "поверхностным слоем" понимаются все слои, нанесенные на основу ближе к передней стороне и предпочтительно покрывающие всю переднюю сторону доски настила. Под "декоративным поверхностным слоем" понимается слой, который предназначен главным образом для придания полу его декоративного внешнего вида. "Износостойкий слой" относится к слою, который главным образом приспособлен для повышения долговечности передней стороны. В настиле из ламината этот слой, как правило, состоит из прозрачного листа бумаги с добавкой оксида алюминия, который пропитан меламиновой смолой. Под "усиливающим слоем" понимается слой, который главным образом предназначен для повышения способности поверхностного слоя сопротивляться ударам и давлению и в некоторых случаях для компенсации неровностей основы так, чтобы они не были видимы на поверхности. В ламинатах высокого давления такой усиливающий слой обычно состоит из коричневой крафт-бумаги, пропитанной фенольной смолой. Под "горизонтальной плоскостью" понимается плоскость, проходящая параллельно наружной части поверхностного слоя. Смежные верхние части двух соседних соединительных швов двух соединенных досок настила совместно определяют "вертикальную плоскость", перпендикулярную горизонтальной плоскости.

Внешние части доски настила на кромке доски настила между передней частью и задней частью называются "соединительная кромка". Как правило, соединительная кромка имеет несколько "соединительных поверхностей", которые могут быть вертикальными, горизонтальными, наклонными, скругленными, скошенными и т.д. Эти соединительные поверхности существуют на разных материалах, например ламинате, ДВП, древесине, пластике, металле (особенно, на алюминии) или на уплотнительном материале. Под "участком соединительной кромки" понимается соединительная кромка доски настила и часть участков доски настила, ближайших к соединительной кромке.

Под "соединением" или "соединительной системой" понимается взаимодействующее средство соединения, которое соединяет доски настила вертикально и/или горизонтально. Под "механической запирающей системой" понимается, что соединение может осуществляться без клея. Механические запирающие системы могут во многих случаях также соединяться на клее.

Под "материалом на основе древесины" понимаются материалы, которые по существу состоят из комбинаций древесины и/или волокон древесины. К примерам таких материалов относятся цельная древесина, древесные бруски, древесно-стружечная плита (ДСП), клееная фанера, ДВПВП, ДВПСП, плотный ламинат и подобные материалы. Материалы на основе древесины, содержащие волокна древесины, могут связываться связующим, относящимся к типу термореактивного пластика и т.п., например меламин, фенол или мочевина. Эти материалы характеризуются хорошей способностью к формообразованию путем обработки резанием и относительно небольшим коэффициентом теплового расширения. К материалам на основе древесины не относятся материалы, содержащие древесину или волокна древесины лишь в малых количествах. Термореактивные пластики, армированные древесными волокнами, также не относятся к "материалам на основе древесины".

Под "полосовой заготовкой" понимается две или более запирающие полосы, выполненные путем придания формы исходному материалу, но которые остаются в виде одной детали. Примеры таких полосовых заготовок будут описаны ниже.

Под "фиксацией" понимается соединение посредством запирающей полосы по настоящему изобретению, при котором запирающая полоса должна быть по меньшей мере достаточно прикреплена к доске настила, чтобы случайно не упасть во время переноски доски настила на предприятии-изготовителе, во время транспортировки и/или монтажа. Термин "фиксация", таким образом, не исключает того, что запирающая полоса может быть съемной. Термин "фиксация" также не исключает того, что запирающая полоса после, например, установки на предприятии-изготовителе или до установки в соединительной кромке доски настила, может в некоторой степени смещаться из предназначенного для нее положения относительно доски настила, например, из-за того, что соединение доски настила и запирающей полосы не доведено до конца. Более того, термин "фиксация" не исключает того, что запирающая полоса, зафиксированная на доске настила, может быть выполнена с возможностью смещения параллельно соединительной кромке доски настила. Под "механической фиксацией" понимается фиксация, осуществляемая по существу благодаря форме.

Под "защелкиванием" понимается соединение, которое возникает на первой фазе за счет изгибания или сжатия соединяемой детали, а на второй фазе - за счет полного или частичного пружинистого возврата в исходное положение или расширение.

"Установка под углом" означает соединение, которое возникает в результате движения поворота, во время которого между двумя соединяемыми или разъединяемыми деталями происходит изменение угла, под которым они расположены по отношению друг к другу. Когда установка под углом относится к соединению двух досок настила, угловое перемещение может происходить, если верхние части соединительных кромок находятся в контакте друг с другом по меньшей мере на протяжение части этого перемещения.

Вышеописанные способы могут использоваться для производства настилов из ламината, которые являются в высшей степени натуральными копиями деревянных настилов, камня, керамической плитки и т.п., и которые очень легко монтировать, используя механические запирающие системы. Длина и ширина досок настила, как правило, составляет 1,2*0,2 м. Недавно на рынок также были выпущены настилы из ламината в других типоразмерах. Однако способы, используемые для производства таких досок настила с механическими запирающими системами, остаются относительно дорогими, поскольку обработка соединительных участков для формирования механической запирающей системы приводит к образованию существенного количества отходов, в частности когда ширина досок настила уменьшается для увеличения длины соединительных участков на квадратный метр поверхности пола. Если бы механические запирающие системы можно было упростить, удешевить и расширить их функциональность, то появилась бы возможность производить новые типоразмеры и существенно расширить рынок для такого типа настилов.

Для облегчения понимания и описания настоящего изобретения, а также для ознакомления с проблемами, стоящими за этим изобретением, ниже следует описание основ конструкции и функций досок настила по WO9426999 и принципов изготовления, применяемых при производстве настилов из ламината со ссылками на фиг.1-8 прилагаемых чертежей. В применимых местах последующее описание предшествующей технологии также относится и к вариантам настоящего изобретения, которое описывается ниже.

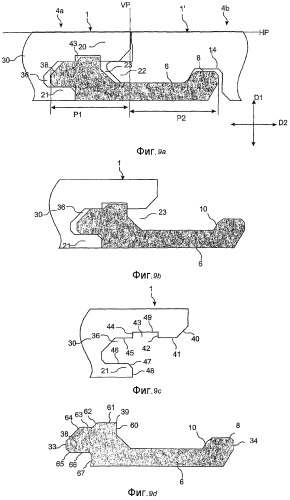

На фиг.3а и 3b показана доска 1 настила по WO9426999 сверху и снизу соответственно. Доска 1 выполнена прямоугольной и имеет верхнюю сторону 2, нижнюю сторону 3, две противоположных длинных стороны с соединительными кромками 4a и 4b соответственно и две противоположных коротких стороны с соединительными кромками 5a и 5b соответственно.

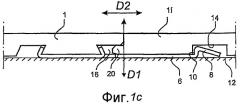

И участки 4a, 4b соединительной кромки по длинным сторонам и участки 5a, 5b соединительной кромки по коротким сторонам могут соединяться механически без клея в направлении D2, как показано на фиг.1с, чтобы встретиться на вертикальной плоскости VP (показанной на фиг.2с) и таким образом, чтобы при монтаже их верхние стороны были расположены в общей горизонтальной плоскости НР (показанной на фиг.2с).

В показанном варианте, который является примером доски настила по WO9426999 (фиг.1-3 прилагаемых чертежей), доска 1 имеет установленную на предприятии-изготовителе плоскую полосу 6, которая проходит по всей длинной стороне 4а и выполнена из гнущегося, упругого листа алюминия. Полоса 6 выступает наружу за вертикальную плоскость VP на участке 4а соединительной кромки. Полоса 6 может крепиться механически, как показано в этом примере, или приклеиваться, или крепиться другим способом. Как указано в указанных публикациях, имеется возможность использования материала для полосы, который крепится к доске настила на предприятии-изготовителе, а также и другие материалы, например листы из какого-либо другого металла, алюминия или пластиковые секции. Как также указано в WO 9426999, полоса 6 может вместо этого выполняться за одно целое с доской 1 путем соответствующей обработки основы доски 1.

Настоящее изобретение в основном применимо для улучшения досок настила, в которых полоса 6 или по меньшей мере ее часть выполнена за одно целое с основой и настоящее изобретение решает особые проблемы, существующие в таких досках настила и в процессах их обработки. Основа доски не обязательно, хотя это и является предпочтительным, должна изготавливаться из однородного материала. Полоса 6 всегда интегрирована с доской 1, т.е. она должна формироваться на доске или крепиться на предприятии-изготовителе.

Подобная, хотя и более короткая полоса 6' установлена вдоль короткой стороны 5а доски 1. Часть полосы 6, выступающая за вертикальную плоскость VP, выполнена с запирающим элементом 8, который проходит вдоль всей полосы 6. Запирающий элемент 8 в нижней части имеет рабочую запирающую поверхность 10, обращенную к вертикальной плоскости VP и имеющую высоту, например, 0,5 мм. Во время укладки настила эта запирающая поверхность взаимодействует с запирающей канавкой 14, которая выполнена в нижней поверхности 3 участка 4b соединительной кромки на противоположной длинной стороне соседней доски 1'. Полоса 6' вдоль одной короткой стороны оснащена соответствующим запирающим элементом 8', а участок 5b соединительной кромки на противоположной короткой стороне имеет соответствующую запирающую канавку 14'. Кромки запирающих канавок 14, 14' обращены от вертикальной плоскости VP, образуя рабочую запирающую поверхность 10' для взаимодействия с рабочей запирающей поверхностью 10 запирающего элемента.

Для механического соединения длинных сторон, так же, как и коротких сторон, в вертикальном направлении (направление D1 на фиг.1с), в доске 1 по одной длинной стороне (участок 4а соединительной кромки) и по одной короткой стороне (участок 5а соединительной кромки) выполнен открытый в боковом направлении паз или канавка 16. Сверху она определена верхним выступом на участках 4а, 5а соединительной кромки, а снизу - соответствующими полосами 6, 6'. На противоположных участках 4b, 5b кромки имеется верхний отфрезерованный участок 18, который определяет запирающий язычок 20, взаимодействующий с пазом или канавкой 16 (см. фиг.2а).

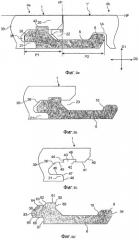

На фиг.1а - 1с показано, как осуществляют соединение двух длинных сторон 4а, 4b двух таких досок 1, 1' на основании U путем установки под углом, с поворотом вокруг центра С, находящегося рядом с пересечением горизонтальной плоскости НР и вертикальной плоскости VP, в то время как доски удерживаются по существу в контакте друг с другом.

На фиг.2а - 2с показано выполнение соединения с защелкиванием коротких сторон 5а, 5b досок 1, 1'. Длинные стороны 4а, 4b можно соединять обоими способами, тогда как соединение коротких сторон 5а, 5b после укладки первого ряда досок настила обычно осуществляют простым защелкиванием после соединения длинных сторон 4а, 4b.

Когда новую доску 1' и ранее уложенную доску 1 необходимо соединить по их соединительным кромкам на длинных сторонах, в соответствии с фиг.1а - 1с, кромку длинной стороны 4b новой доски 1' прижимают к кромке 4а длинной стороны ранее уложенной доски 1 в соответствии с фиг.1а так, чтобы запирающий язычок 20 вошел в паз или канавку 16. Затем доску 1' поворачивают вниз по направлению к черному полу U в соответствии с фиг.1b. Запирающий язычок 20 входит полностью в паз или канавку 16 и, одновременно, запирающий элемент 8 полосы 6 защелкивается в запирающей канавке 14. Во время этого поворота вниз верхняя часть 9 запирающего элемента 8 может работать для направления новой доски 1' к ранее уложенной доске 1.

В соединенном положении, согласно фиг.1с, доски 1, 1' остаются запертыми в направлении D1 и в направлении D2 по кромкам своих длинных сторон 4а, 4b, однако доски 1, 1' могут смещаться относительно друг друга в продольном направлении стыка вдоль длинных сторон, т.е., в направлении D3.

На фиг.2а-2с показано механическое крепление участков 5а, 5b кромки короткой стороны досок 1 и 1', с перемещением новой доски 1' в направлении D1 и в направлении D2, при этом доска перемещается по существу горизонтально к ранее уложенной доске 1. В частности, это может делаться после того, как длинная сторона новой доски 1' путем установки под углом по фиг.1а-1с была соединена с ранее установленной доской 1 соседнего ряда. На первом этапе по фиг.2а скошенные поверхности на кромках паза 16 и запирающего язычка 20, соответственно, взаимодействуют так, что полоса 6' отгибается вниз вследствие соединения участков 5а, 5b кромки коротких сторон. При окончательном соединении полоса 6' отщелкивается вверх и запирающий элемент 8' входит в запирающую канавку 14' так, что рабочие запирающие поверхности 10, 10' запирающего элемента 8' и запирающей канавки 14', соответственно, входят в зацепление друг с другом.

Повторяя операции, показанные на фиг.1а-1с и 2а-2с, весь монтаж можно производить без склеивания и вдоль всех соединительных кромок. Таким образом, доски настила указанного типа по прототипу можно механически соединять, как правило, во-первых, путем установки под углом по длинной стороне и, после запирания длинной стороны, путем защелкивающего соединения коротких сторон посредством горизонтального смещения новой доски 1' вдоль длинной стороны ранее уложенной доски 1 (в направлении D3). Доски 1, 1' без повреждения швов могут разбираться в обратном порядке и затем укладываться снова. Часть этих принципов укладки настила применима также и к настоящему изобретению.

Запирающая система позволяет осуществлять смещение вдоль соединительной кромки в запертом положении после соединения выбранной стороны. Таким образом, укладка настила может происходить различными способами, которые являются вариантами трех базовых способов:

- установка под углом длинной стороны и защелкивание короткой стороны;

- защелкивание длинной стороны и защелкивание короткой стороны;

- установка под углом короткой стороны, смещение новой доски вдоль короткой стороны предыдущей доски и, наконец, установка под углом этих двух досок. Эти способы укладки можно комбинировать со вставкой вдоль соединительной кромки. Защелкивание происходит, главным образом, за счет горизонтального смещения досок по направлению друг к другу. Запирающую систему, однако, можно выполнить так, чтобы защелкивание могло происходить за счет движения, которое является вертикальным или угловым к поверхности доски настила.

Наиболее распространенным и самым безопасным способом укладки является способ, при котором длинную сторону сначала вставляют под углом и запирают на другой доске. После этого происходит сдвиг в запертом положении по направлению к короткой стороне третьей доски так, чтобы произошло защелкивание короткой стороны. Укладку также можно производить так, чтобы одна сторона - длинная или короткая - защелкивалась с другой доской. Затем происходит сдвиг в запертом положении до тех пор, пока вторая сторона не защелкнется с третьей доской. Эти два способа требуют защелкивания по меньшей мере одной стороны. Однако укладку также можно производить и без защелкивания. Третья альтернатива заключается в том, чтобы короткую сторону первой доски сначала вставлять под углом в направлении короткой стороны второй доски, которая уже соединена длинной стороной с третьей доской. После такого соединения первая и вторая доска обычно слегка наклонены вверх. Первую доску отгибают вверх вдоль короткой стороны пока верхние соединительные кромки первой и третьей досок не войдут в контакт друг с другом, после чего эти две доски совместно отгибают вниз.

Вышеописанные доски настила и их запирающая система оказались очень успешными на рынке. Продается много вариантов этой запирающей системы, прежде всего для настилов из ламината, но также и для деревянных настилов с поверхностью из шпона и для паркетных настилов.

Разборка может проводиться разными способами. Однако все эти способы требуют отгибания вверх длинной стороны. Затем можно выгнуть вверх короткие стороны или разъединить, сдвигая вдоль соединительной кромки. Одним исключением являются малые доски настила, размер которых соответствует бруску паркета, которые уложены, например, "елочкой". Эти малые доски настила можно разъединить вытаскиванием вдоль длинной стороны так, чтобы короткая сторона вышла из зацепления. Для хорошо функционирующей запирающей системы очень важна возможность отгибания главным образом длинных сторон. Разборка обычно производится начиная с первого или последнего ряда смонтированного пола.

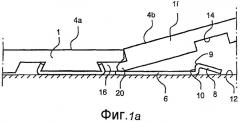

На фиг.5а-5е показан процесс производства настилов из ламината. На фиг.5а показано изготовление ламината высокого давления. Износостойкий слой 34 из прозрачного материала и высокой стойкостью к износу пропитан меламином с добавками оксида алюминия. Под этим слоем 34 уложен декоративный слой 35 из бумаги, пропитанной меламином. Под декоративным слоем 35 размещен один или более усиливающих слоев 36а, 36b из бумаги основы, пропитанной фенолом, и весь пакет помещается под пресс, где он отвердевает под давлением и при высокой температуре, образуя поверхностный слой 31 толщиной 0,5-0,8 мм ламината высокого давления. На фиг.5с показано, как этот поверхностный слой 31 может приклеиваться вместе с балансирующим слоем 32 к основе 30 для образования элемента 3 настила.

На фиг.5d и 5е показано прямое ламинирование. Износостойкий слой 34 в виде поверхностного слоя и декоративный слой 35 из декоративной бумаги помещают непосредственно на основу 30, после чего все три детали, как правило, вместе с задним выравнивающим слоем 32, помещают под пресс, где они отвердевают под давлением и при повышенной температуре для получения элемента 3 настила с декоративным поверхностным слоем 31, имеющим толщину прибл. 0,2 мм.

После ламинирования, элемент настила распиливают на панели настила. Когда механическую запирающую систему изготавливают за одно целое с основой доски настила, при последующей обработке формируют соединительные кромки механических запирающих систем разных типов, которые все запирают доски настила в горизонтальном D2 и в вертикальном D1 направлениях.

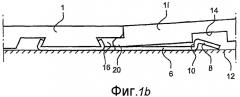

На фиг.4а-4d показаны четыре этапа производства доски настила. На фиг.4а показаны три основных компонента - поверхностный слой 31, основа 30 и балансирующий слой 32. На фиг.4b показан элемент 3 настила, где на основу нанесены поверхностный слой и выравнивающий слой. На фиг.4с показано, как изготавливают панели 2 настила, разделяя элемент настила. На фиг.4d показано, как панель 2 настила после обработки ее кромок приобретает окончательную форму и становится готовой доской 1 настила с запирающей системой 1, 1', которая в данном случае является механической, и расположенной по длинным сторонам 4а, 4b.

На фиг.6а-8b показаны некоторые распространенные варианты механических запирающих систем, формируемых путем обработки основы доски настила. На фиг.6а, 6b показана система, которую можно отгибать и защелкивать с хорошей функциональностью. На фиг.7а, 7b показано защелкивающееся соединение, которое нельзя расцепить путем отгибания доски вверх. На фиг.8а-8b показано соединение, которое можно отгибать и защелкивать, но которое обладает меньшей прочностью и меньшей функциональностью, чем система по фиг.6. Как явствует из этих чертежей, механические запирающие системы имеют детали, которые выступают за верхнюю кромку шва и тем самым обуславливают производство дорогостоящих отходов (w), поскольку материал удаляется при распиле (SB), при разрезании элемента настила и при срезании материала поверхности, когда основу обрабатывают для формирования деталей запирающей системы.

Эти системы и способы их изготовления имеют несколько недостатков, которые связаны прежде всего с издержками и с функциональностью.

Оксид алюминия и усиливающие слои, которые придают настилу из ламината его высокую износостойкость и ударопрочность, вызывают повышенный износ инструмента, зубья которого содержат промышленные алмазы. Требуется частая и дорогостоящая перезаточка, особенно тех участков инструмента, которые срезают поверхностный слой.

Обработка соединительных кромок приводит к дорогостоящим потерям материала основы и поверхностного материала при его срезании во время формирования деталей запирающей системы.

Для формирования механической запирающей системы с выступающими деталями ширина доски настила обычно должна быть увеличена и во многих случаях ширина декоративной бумаги также должна подбираться соответственно. Это может привести к производственным проблемам и существенным капиталовложениям, особенно при производстве паркетных настилов.

Механическая запирающая система имеет более сложную геометрию, чем традиционная запирающая система, в которой используется клей. Количество фрезерных головок обычно должно быть увеличено, что требует установки новых и более сложных фрезерных станков.

Для достижения требуемой прочности и гибкости в связи с защелкиванием и к малому трению в связи со сдвигом в запертом положении основа должна иметь высокое качество. Такие требования к качеству, необходимому для запирающей системы, не всегда необходимы для других свойств настила, таких как стабильность и ударная прочность. Благодаря запирающей системе основа всей доски настила, таким образом, должна иметь завышенное качество, что повышает себестоимость производства.

Для противодействия этим проблемам использовались разные способы. Самым важным способом является ограничение расстояния, на которое выступающие детали выходят за верхнюю соединительную кромку. Это обычно приводит к уменьшению прочности и к трудностям при укладке и разборке досок настила.

Другой способ заключается в изготовлении деталей запирающей системы из другого материала, например алюминиевого листа или алюминиевых секций. Эти способы могут давать большую прочность и хорошую функциональность, но, как правило, являются значительно более дорогими. В некоторых случаях они позволяют получить несколько меньшие издержки, чем вариант с обработкой, но при этом доски настила являются дорогими в производстве и образуются дорогостоящие отходы, как, например, в случае, когда доски настила изготавливают из высококачественного ламината высокого давления. В менее дорогих досках из ламината низкого давления себестоимость таких запирающих систем из металла выше, чем в случае, когда запирающая система вырезается из основы доски. Капиталовложения в специальное оборудование, необходимое для формирования и крепления алюминиевой полосы к соединительной кромке доски настила, могут быть весьма значительными.

Известно также, что на участки кромок можно приклеивать отдельные материалы, которые затем можно формировать дальнейшей обработкой соединительных кромок. Приклеивание является трудной операцией и процесс обработки не упрощается.

Доски настила также можно скреплять посредством отдельных свободных зажимов из металла, которые при укладке настила соединяются с досками. Этот способ дает высокую трудоемкость укладки и издержки производства остаются высокими. Зажимы обычно помещают под доску настила и крепят к задней стороне доски. Они неудобны для использования с тонкими настилами. Примеры таких зажимов приведены в DE 42 15 273 и в US 4,819,932. Фиксирующие устройства из металла раскрыты в US 4,169,688, US 5,295,341, DE 33 43 601 и JP 614,553. В ЕР 1 146 182 раскрываются секции из термореактивного пластика, которые можно вставлять с защелкиванием в участок кромки и которые запирают доски настила путем защелкивания. Все эти альтернативы имеют плохую функциональность и более дороги в производстве и использовании, чем предшествующие обработанные запирающие системы. В WO 96/27721 раскрыты отдельные соединительные детали, которые прикреплены к доске настила приклеиванием. Однако такой способ дорог и сложен.

В WO 00/20705 описано соединение досок настила посредством не интегрированных секций из экструдированного термореактивного пластика. Секции имеют симметричное сечение и все показанные секции допускают лишь соединение досок настила посредством разных защелкивающихся соединений. Такие свободные секции усложняют и удлиняют операцию укладки настила.

Задачей настоящего изобретения является устранение или существенное уменьшение одной или более из проблем, возникающих в связи с изготовлением досок настила с механическими запирающими системами. Это относится, в частности, к таким доскам настила с механическими запирающими системами, которые выполняются за одно целое с основой доски настила. Другой задачей настоящего изобретения является создания рационального и экономически эффективного способа изготовления элементов, которые далее должны образовать детали механических запирающих систем досок настила. Третьей задачей настоящего изобретения является создание рационального способа соединения этих элементов с соединительным участком доски настила для формирования интегрированной механической запирающей системы, запирающей доски в вертикальном и горизонтальном направлении. Четвертой задачей настоящего изобретения является создание запирающей системы, которая позволяет укладку и разборку досок настила, которые расположены между первым уложенным и последним уложенным рядами в уже соединенном настиле.

Пятой задачей настоящего изобретения является создание соединительной системы и досок настила, которые могут укладываться вертикальным движением, параллельно вертикальной плоскости.

Настоящее изобретение основано, во-первых, на том, что детали механической запирающей системы должны быть выполнены из отдельной запирающей полосы, которая может иметь свойства, отличающиеся от свойств основы доски настила, которая на имеет дорогих поверхностных слоев, трудных в обработке, и которую можно изготовить из более тонкого материала, чем материал основы доски настила. Это позволяет уменьшить количество теряемого материала и запирающей системе можно придать лучшие свойства, специально приспособленные к требованиям к функциональности и прочности по длинной стороне и по короткой стороне.

Настоящее изобретение основано, во-вторых, на том, что отдельная запирающая полоса должна предпочтительно быть выполнена из листового материала, которому путем механической обработки можно придать окончательную форму экономически эффективно и с высокой точностью.

Запирающая полоса может, но не обязательно, уже быть интегрирована с доской настила при изготовлении. Это облегчает укладку. Настоящее изобретение основано, в третьих, на знании, что необходимо иметь возможность интегрировать запирающую полосу с участком соединительной кромки доски настила рациональным способом с большой точностью и прочностью, предпочтительно механическим соединением, где предпочтительная альтернатива может заключаться в установке в основу с защелкиванием, по существу параллельно горизонтальной плоскости доски настила. Защелкивание, которое может быть объединено с угловым перемещением, должно предпочтительно осуществляться путем изменения формы канавки под язычок в участке соединительной кромки доски настила. Механическое соединение между доской настила и отдельной запирающей полосой должно предпочтительно допускать относительное перемещение между доской настила и отдельной запирающей полосой вдоль соединительной кромки. Таким образом, может появиться возможность устранения напряжений в тех случаях, когда доска настила и з