Дроссель для испытаний компрессоров

Иллюстрации

Показать всеИзобретение относится к области компрессоростроения и испытаний компрессоров. В кольцевом канале, образованном наружным корпусом и внутренним корпусом с выполненными на них для стабилизации радиальных зазоров плоскими площадками, расположенными параллельно оси дросселя, установлены парные лопатки симметричного аэродинамического профиля, поворачиваемые навстречу друг другу с осью поворота, смещенной вперед навстречу потока газа относительно центра давления на профиль, хорда которого равна в≥2πR/N (где R - текущий радиус, N - количество лопаток), причем четные лопатки относительно нечетных лопаток каждой пары смещены по окружности на угол Δα=2π/N·(1-в1/в2)/(1+в1/в2), (где в1 - размер части хорды от передней кромки лопатки до оси поворота, в2 - размер части хорды от оси поворота до задней кромки лопатки), при этом четные и нечетные лопатки каждой пары имеют направленные в разные стороны ведущие поводки одинаковой длины с радиально расположенными на их концах пальцами с шаровыми поверхностями, входящими в пазы равноудаленных от осей лопаток приводных колец, установленных на ролики, позволяющие приводным кольцам перемещаться в окружном направлении от положения, соответствующего закрытому положению лопаток дросселя θ1лоп.др.=0° до положения, соответствующего положению лопаток дросселя θ2лоп.др.=90°+Δθ°, где Δθ° - угол захода лопаток за меридиональную плоскость, необходимый для газодинамического демпфирования ударных нагрузок, и не позволяющие приводным кольцам перемещаться в осевом направлении за счет ограничительных выступов, расположенных на внешней поверхности наружного корпуса дросселя, причем оба приводных кольца жестко связаны между собой перемычками, одна или более из которых при нерасчетном повороте приводных колец вступают в контакт с упорами, установленными на внешней поверхности наружного корпуса дросселя, и оба приводных кольца соединены с выходным штоком механизма привода, шарнирно закрепленного на наружном корпусе, посредством срабатывающего по внешнему сигналу антипомпажного устройства, состоящего из цилиндра, шарнирно закрепленного на приводных кольцах, поршня со штоком, пружины, помещенной внутрь цилиндра со стороны, противоположной расположению механизма привода, каналов для подвода и выпуска сжатого газа из полости, противоположной полости расположения пружины, причем площади проходных сечений выпускного канала и установленного за ним электромагнитного клапана, не менее чем в пять раз больше площади пропускного сечения канала, соединенного с системой подачи рабочего газа в цилиндр антипомпажного устройства. Дроссель предохраняет конструкцию компрессора от длительного воздействия динамических воздействий и возможного разрушения конструкции при помпаже, срывных колебаниях лопаток компрессора или в других аварийных ситуациях. 7 ил.

Реферат

Изобретение относится к области компрессоростроения и испытаний компрессоров.

При создании компрессоров авиационных ГТД, передвижных и стационарных газотурбинных установок необходимо определять характеристики и границы устойчивой работы компрессоров.

Для определения характеристик и границ устойчивой работы компрессоров используются дроссели - устройства, создающие регулируемое сопротивление потоку в системе, содержащей данный компрессор.

Эксплуатационный диапазон по характеристике компрессора ограничивается при минимальном расходе воздуха возникновением газодинамической (срыв, помпаж) или аэроупругой (срывные колебания, автоколебания лопаток) неустойчивости. Длительная работа компрессора при расходах меньше граничных недопустима из-за возможного разрушения компрессора. Поэтому в случае возникновения неустойчивых режимов в процессе определения характеристик компрессора необходимо быстро вернуться в эксплуатационную область характеристики компрессора.

Известно устройство для дросселирования компрессора газотурбинного двигателя (прототип, авторское свидетельство №1015712 от 18.09.1980 г.), содержащее установленные в проточной части двигателя дроссельные элементы, выполненные в виде закрепленных на корпусе поворотных пластин с приводом, отличающимся тем, что пластины закреплены на фланцах, установленных на выполненных в корпусе окнах, причем окна размещены за спрямляющим аппаратом компрессора.

Однако данная конструкция дросселя обладает существенными недостатками:

- при возникновении помпажа компрессора необходимо выключать двигатель;

- такая конструкция не может быть применена при автономных испытаниях компрессора, так как не предусмотрено быстрое открытие дросселя при возникновении помпажа;

- близкое расположение поворотных пластин за спрямляющим аппаратом компрессора будет приводить к неравномерному дросселированию компрессора по окружности.

Технической задачей настоящего изобретения является устранение указанных недостатков путем создания устройства, обладающего малым гидравлическим сопротивлением в открытом состоянии и способностью быстро раскрываться при помпаже компрессора и в аварийных ситуациях.

Технический результат достигается тем, что в заявленном дросселе для испытаний компрессоров, содержащем наружный и внутренний корпусы, образующие кольцевой канал, поворотные лопатки, изменяющие проходное сечение кольцевого канала, механизм привода лопаток, антипомпажное устройство, при этом в его кольцевом канале, образованном наружным корпусом и внутренним корпусом с выполненными на них для стабилизации радиальных зазоров плоскими площадками, расположенными параллельно оси дросселя, установлены парные лопатки симметричного аэродинамического профиля, поворачиваемые навстречу друг другу с осью поворота, смещенной вперед навстречу потока газа относительно центра давления на профиль, хорда которого равна

в≥2πR/N,

где R - текущий радиус,

N - количество лопаток, причем четные лопатки относительно нечетных лопаток каждой пары смещены по окружности на угол

Δα=2π/N·(1-в1/в2)/(1+в1/в2),

где В1 - размер части хорды от передней кромки лопатки до оси поворота,

в2 - размер части хорды от оси поворота до задней кромки лопатки,

при этом четные и нечетные лопатки каждой пары имеют направленные в разные стороны ведущие поводки одинаковой длины с радиально расположенными на их концах пальцами с шаровыми поверхностями, входящими в пазы равноудаленных от осей лопаток приводных колец, установленных на ролики, позволяющие приводным кольцам перемещаться в окружном направлении от положения, соответствующего закрытому положению лопаток дросселя θ1лоп.др.=0° до положения, соответствующего положению лопаток дросселя θ2лoп.др.=90°+Δθ°, где Δθ° - угол захода лопаток за меридиональную плоскость, необходимый для газодинамического демпфирования ударных нагрузок, и не позволяющий приводным кольцам перемещаться в осевом направлении за счет ограничительных выступов, расположенных на внешней поверхности наружного корпуса дросселя, причем оба приводных кольца жестко связаны между собой перемычками, одна или более из которых при нерасчетном повороте приводных колец вступают в контакт с упорами, установленными на внешней поверхности наружного корпуса дросселя, и оба приводных кольца соединены с выходным штоком механизма привода, шарнирно закрепленного на наружном корпусе, посредством срабатывающего по внешнему сигналу антипомпажного устройства, состоящего из цилиндра, шарнирно закрепленного на приводных кольцах, поршня со штоком, пружины, помещенной внутрь цилиндра со стороны, противоположной расположению механизма привода, каналов для подвода и выпуска сжатого газа из полости, противоположной полости расположения пружины, причем площадь проходного сечения выпускного канала и площадь установленного за ним электромагнитного клапана, не менее чем в пять раз больше площади пропускного сечения канала, соединенного с системой подачи рабочего газа в цилиндр антипомпажного устройства.

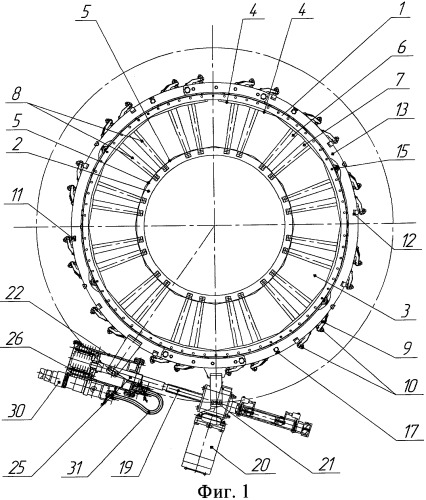

На фиг.1 схематично показан дроссель в открытом положении.

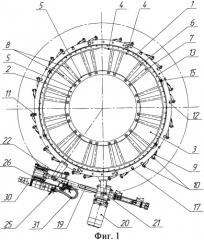

На фиг.2 показан дроссель в закрытом положении.

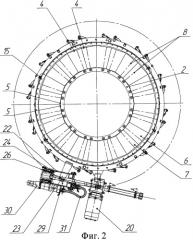

На фиг.3 показан дроссель при виде сверху.

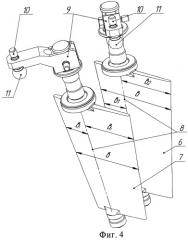

На фиг.4 показаны парные лопатки.

На фиг.5 показан механизм привода.

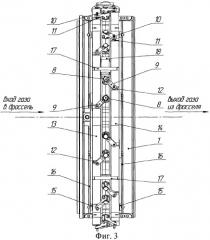

На фиг.6 показан внешний вид антипомпажного устройства.

На фиг.7 показан общий вид дросселя.

Предлагаемый дроссель для испытаний компрессоров включает в себя наружный корпус 1 и внутренний корпус 2, которые образуют кольцевой канал 3. На наружном корпусе 1 и внутреннем корпусе 2 выполнены плоские площадки 4 и 5, которые расположены параллельно оси дросселя. В кольцевом канале 3 установлены парные лопатки 6 и 7 симметричного аэродинамического профиля, поворачиваемых навстречу друг другу с осью поворота 8, смещенной вперед навстречу потока газа относительно центра давления на профиль, хорда которого равна в≥2πR/N (где R - текущий радиус, N - количество лопаток). Четные лопатки каждой пары смещены по окружности на угол Δα=2π/N·(1-в1/в2)/(1+в1/в2) относительно нечетных лопаток (где в1 - размер части хорды от передней кромки лопатки до оси поворота, в2 - размер части хорды от оси поворота до задней кромки лопатки). Четные и нечетные лопатки каждой пары имеют направленные в разные стороны ведущие поводки 9 одинаковой длины с радиально расположенными на их концах пальцами 10 с шаровыми поверхностями 11, входящими в пазы 12 равноудаленных от осей лопаток приводных колец 13 и 14, установленных на ролики 15, позволяющие приводным кольцам 13 и 14 перемещаться в окружном направлении от положения θ1лoп.др.=0°, соответствующего закрытому положению лопаток 6 и 7 дросселя, до положения, соответствующего положению лопаток дросселя θ2лоп.др.=90°+Δθ°, где Δθ° - угол захода лопаток за меридиональную плоскость, необходимый для газодинамического демпфирования ударных нагрузок. Перемещение в осевом направлении приводных колец 13 и 14 ограничивается выступами 16, расположенными на внешней поверхности наружного корпуса 1 дросселя. Оба приводных кольца 13 и 14 жестко связаны между собой перемычками 17, одна или более из которых при нерасчетном повороте приводных колец 13 и 14 вступают в контакт с упорами 18, установленными на внешней поверхности наружного корпуса 1 дросселя. Оба приводных кольца 13 и 14 соединены с выходным штоком 19 механизма привода 20, закрепленного на наружном корпусе 1 на шарнире 21, посредством срабатывающего по внешнему сигналу антипомпажного устройства, которое расположено снаружи дросселя и состоит из цилиндра 22, закрепленного на приводных кольцах 13 и 14 на шарнире 23, поршня 24 со штоком 25, выполненным за одно целое с выходным штоком 19 механизма привода 20, пружины 26, помещенной внутрь цилиндра 22 со стороны, противоположной расположению механизма привода 20, канала 27 для подвода и канала 28 выпуска сжатого газа из полости 29, противоположной полости расположения пружины 26. Площади проходных сечений выпускного канала 28 и установленного за ним электромагнитного клапана 30, не менее чем в пять раз больше площади пропускного сечения канала 27, соединенного с системой подачи рабочего газа в цилиндр 22 антипомпажного устройства. Выпускной канал 28 соединен с электромагнитным клапаном 30 трубкой 31.

Работа заявляемого дросселя для испытаний компрессоров осуществляется следующим образом.

До начала испытаний компрессора в полость 29 цилиндра 22 антипомпажного устройства через канал 27 подвода воздуха подается высокое давление от внешнего источника. Под действием давления газа поршень 24 сжимает пружину 26 до упора - создается жесткая связь между механизмом привода 20 дросселя, приводными кольцами 13 и 14 и ведущими поводками 9 поворотных лопаток 6 и 7 дросселя. После этого механизмом привода 20 устанавливают поворотные лопатки 6 и 7 в положение θлоп.др.=90°, соответствующее максимальной площади проходного сечения дросселя.

Запускается компрессор и после выхода компрессора на заданную частоту вращения подается сигнал на механизм привода 20 дросселя для прикрытия лопаток 6 и 7 дросселя на необходимую величину, после чего производится регистрация параметров компрессора. Операция повторяется до достижения границы эксплуатационной области характеристики компрессора, определяемой возникновением газодинамической (срыв, помпаж) или аэроупругой (срывные колебания, автоколебания лопаток) неустойчивости.

При достижении границы эксплуатационной области характеристики компрессора одновременно выдаются сигналы:

- на электромагнитный клапан 30 для выпуска газа из полости 29 цилиндра 22 антипомпажного устройства, при этом подача газа высокого давления через канал 27 не прекращается;

- на механизм привода 20 дросселя для возврата лопаток 6 и 7 в положение полностью открытого проходного сечения.

В связи с тем, что площадь выпускного канала 28 во много раз превышает площадь канала 27 для подачи сжатого газа в цилиндр 22, давление в нем резко уменьшается. При уменьшении давления в цилиндре 22 антипомпажного устройства разрывается жесткая связь между механизмом привода 20 и лопатками 6 и 7 дросселя. Под действием сил, действующих на лопатки 6 и 7 дросселя от потока газа, и силы от сжатой пружины 28 в цилиндре 22 антипомпажного устройства лопатки 6 и 7 дросселя движутся в положение, соответствующее максимальной площади проходного сечения. Время перемещения лопаток от положения, соответствующего полностью закрытой площади проходного сечения дросселя (фиг.2), в положение, соответствующее максимальной площади проходного сечения дросселя (фиг.1), составляет не более 0,3 секунды. По инерции лопатки дросселя 6 и 7 проходят положение максимального раскрытия проходного сечения дросселя, а затем под действием газовых сил после нескольких колебаний, длительность которых не превышает 1 секунды, возвращаются в положение максимального раскрытия. Отсутствие ограничений на перемещение лопаток 6 и 7 дросселя за положение максимального раскрытия проходных сечений дросселя позволяет использовать газовые силы, действующие на лопатки 6 и 7 дросселя для их торможения, что исключает ударные нагрузки на всю конструкцию дросселя. Амплитуда колебаний лопаток 6 и 7 дросселя относительно полностью открытого положения составляет несколько градусов, что практически не оказывает никакого влияния на режим работы компрессора. Однако во избежание выхода радиальных пальцев 10 с шаровыми поверхностями 11 из пазов 12 перемещение приводных колец 13 и 14 ограничено упорами 18 за пределами расчетного рабочего диапазона хода приводных колец 13 и 14.

После возврата штока 19 механизма привода 20 дросселя в положение, соответствующее максимальной площади проходного сечения, подается сигнал на электромагнитный клапан 30 для закрытия канала 28 выпуска газа. В полости цилиндра 22 антипомпажного устройства восстанавливается высокое давление и дроссель вновь готов к работе.

Таким образом, заявляемый дроссель для испытаний компрессоров позволяет управлять изменением режима работы компрессора при определении его характеристик и быстро возвращать режим работы в эксплуатационную область характеристики компрессора при выходе из нее, тем самым, предохраняя конструкцию компрессора от длительного воздействия динамических воздействий и возможного разрушения конструкции при помпаже, срывных колебаниях лопаток компрессора или в других аварийных ситуациях.

Дроссель для испытаний компрессоров, содержащий наружный и внутренний корпусы, образующие кольцевой канал, поворотные лопатки, изменяющие проходное сечение кольцевого канала, механизм привода лопаток, антипомпажное устройство, отличающийся тем, что в кольцевом канале, образованном наружным корпусом и внутренним корпусом с выполненными на них для стабилизации радиальных зазоров плоскими площадками и расположенными параллельно оси дросселя, установлены парные лопатки симметричного аэродинамического профиля, поворачиваемые навстречу друг другу с осью поворота, смещенной вперед навстречу потока газа относительно центра давления на профиль, хорда которого равна в≥2πR/N (где R - текущий радиус, N - количество лопаток), причем четные лопатки относительно нечетных лопаток каждой пары смещены по окружности на угол Δα=2π/N·(1-в1/в2)/(1+в1/в2), где в1 - размер части хорды от передней кромки лопатки до оси поворота, в2 - размер части хорды от оси поворота до задней кромки лопатки, при этом четные и нечетные лопатки каждой пары имеют направленные в разные стороны ведущие поводки одинаковой длины с радиально расположенными на их концах пальцами с шаровыми поверхностями, входящими в пазы равноудаленных от осей лопаток приводных колец, установленных на ролики, позволяющие приводным кольцам перемещаться в окружном направлении от положения, соответствующего закрытому положению лопаток дросселя θ1лоп.др=0° до положения, соответствующего положению лопаток дросселя θ2лоп.др.=90°+Δ0°, где Δ0° - угол захода лопаток за меридиональную плоскость, необходимый для газодинамического демпфирования ударных нагрузок, и не позволяющие приводным кольцам перемещаться в осевом направлении за счет ограничительных выступов, расположенных на внешней поверхности наружного корпуса дросселя, причем оба приводных кольца жестко связаны между собой перемычками, одна или более из которых при нерасчетном повороте приводных колец вступают в контакт с упорами, установленными на внешней поверхности наружного корпуса дросселя, и оба приводных кольца соединены с выходным штоком механизма привода, шарнирно закрепленного на наружном корпусе, посредством срабатывающего по внешнему сигналу антипомпажного устройства, состоящего из цилиндра, шарнирно закрепленного на приводных кольцах, поршня со штоком, пружины, помещенной внутрь цилиндра со стороны, противоположной расположению механизма привода, каналов для подвода и выпуска сжатого газа из полости, противоположной полости расположения пружины, причем площади проходных сечений выпускного канала и установленного за ним электромагнитного клапана, не менее чем в пять раз больше площади пропускного сечения канала, соединенного с системой подачи рабочего газа в цилиндр антипомпажного устройства.