Установка для измерения размеров тепловыделяющих сборок

Иллюстрации

Показать всеИзобретение относится к атомной энергетике и предназначено для использования на предприятиях по изготовлению и контролю тепловыделяющих сборок (ТВС), преимущественно для водо-водяного энергетического реактора. Установка для измерения размеров ТВС содержит вертикально закрепленные на основании колонну, стяжки, гнездо-калибр для хвостовика ТВС, подвижную измерительную рамку с двумя диаметрально противоположно закрепленными видеокамерами и снабженную индуктивными датчиками, бесконтактные датчики остановки измерительной рамки в точках измерения в количестве, равном сумме точек измерения головки, дистанционирующих решеток и хвостовика, и устройство формирования лучей, параллельных оси ТВС. Датчики подводятся к измеряемой ТВС пневмоцилиндрами. Устройство формирования лучей, параллельных оси ТВСЧ, содержит газовый лазер и систему зеркал. Устройство формирования лучей размещено на виброгасящем основании. Виброгасящее основание изолировано от основания для размещения колонны, стяжек и гнезда-калибра. При этом одно из зеркал выполнено полупрозрачным и жестко закреплено под углом к плоскости виброгасящего основания. Изобретение направлено на повышение качества и достоверности измерения размеров ТВС. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к атомной энергетике и может найти применение на предприятиях изготовления и контроля тепловыделяющих сборок (ТВС), преимущественно, для водо-водяного энергетического реактора.

Известно устройство для измерения размеров тепловыделяющих сборок, содержащее телекамеры, установленные на заданном расстоянии от размещенной на основании в требуемом положении тепловыделяющей сборки, и персональный компьютер (см. патент Японии JP 6031790 В4 от 27.09.89, опубл. 27.04.94 г. МПК G21С 17/06), в котором телекамеры установлены в вертикальные ряды с обеих сторон ТВС и позволяют получать изображения определенных участков этой ТВС. Блок обработки изображения осуществляет обработку изображений, полученных с помощью телекамер, анализирует степень контрастности светотеней. Персональный компьютер считывает из блока обработки изображения точки резкого изменения яркости и определяет координаты этих точек в базовой системе координат. Телекамеры вертикально установлены с двух сторон ТВС на уровне дистанционирующих решеток и головки ТВС. Недостатком устройства является малая достоверность контроля при его использовании применительно к шестигранным ТВС и высокая стоимость операции контроля.

Наиболее близким по технической сущности и достигаемому результату является устройство для измерения размеров тепловыделяющих сборок (см. патент РФ №2240608) - прототип, принцип работы которого основан на определении внешних геометрических размеров дистанционирующих решеток и хвостовика ТВС с помощью 12 индуктивных датчиков перемещения, установленных на подвижной измерительной рамке. При измерениях на различных позициях вследствие неидеальности направляющих, по которым перемещается измерительная рамка, она получает смещение и поворот относительно своего положения при настройке по гнезду-калибру, что вносит погрешность при построении трехмерной картины ТВС. Для исключения этой погрешности на измерительной рамке закреплены 2 видеокамеры, на которые проецируются лучи лазерных нивелиров «Лимка-зенит», смонтированных на основании устройства для измерения геометрических размеров тепловыделяющих сборок. Лазерные лучи являются базой при построениях. Используя информацию о координатах лазерных пятен, воспринимаемых фоточувствительными матрицами видеокамер на текущей позиции измерения, относительно соответствующих координат пятен при настройке по гнезду-калибру производится отслеживание положения измерительной рамки. Информация о перемещении плунжеров с индуктивных датчиков и координатах пятен с видеокамер передается в ЭВМ, обрабатывается по специальному алгоритму, в результате чего выдаются размеры "под ключ" для каждой дистанционирующей решетки и строится трехмерная картина поверхностей ТВС (прогиб и скручивание). Измерения верхней головки производятся для определения оси ТВС.

Недостатками устройства по патенту №2240608 прототипа являются невозможность обеспечить позиционирование измерительной рамки на позициях измерения дистанционирующих решеток и хвостовика по бесконтактным датчикам остановки измерительной рамки по причине использования пневматического линейного привода для перемещения измерительной рамки, а также недостатки, связанные с применением в устройстве лазерных нивелиров «Лимка-зенит» и их конструктивным размещением на основании устройства для измерения размеров тепловыделяющих сборок, а именно: угол расходимости луча, формируемого лазерным нивелиром «Лимка-зенит», таков, что на позициях измерения верхней головки и верхней дистанционирующей решетки диаметр пятна сопоставим с размерами фотоматрицы видеокамеры, при этом часть пятна может выходить за ее пределы, что недопустимо; применение в оптической схеме лазерного нивелира диафрагмы вызывает дифракцию, что проявляется в образовании дополнительных максимумов и минимумов излучения и искажении формы лазерного пятна (на разных позициях измерения - разное), это вносит погрешность при определении координат центра; луч, формируемый лазерным нивелиром «Лимка-зенит», имеет несимметричную форму пятна на отдельных позициях измерения, что вызывает смещение его центра тяжести и дополнительную погрешность при определении координат центра пятна; применение в устройстве двух лазерных нивелиров «Лимка-зенит» вызывает неидентичность по форме и симметрии пятен, воспринимаемых видеокамерами, что вносит погрешность при определении координат центров пятен и ошибки при определении геометрии ТВС; расположение лазерных нивелиров «Лимка-зенит» и гнезда-калибра на одном основании вызывает разъюстировку лазерных нивелиров и потерю параллельности лучей при загрузке ТВС от удара хвостовика ТВС по гнезду-калибру и передачи вибрации на лазерные нивелиры.

Технической задачей изобретения является повышение качества и достоверности измерения размеров тепловыделяющих сборок за счет создания установки такой конструкции, которая позволит достичь уменьшения дифракции, угла расходимости лучей и исключить влияние внешних факторов на процесс измерения и получения достоверных результатов.

Техническая задача решается тем, что в установке для измерения размеров тепловыделяющих сборок, содержащей вертикально закрепленные на основании колонну, стяжки, гнездо-калибр для хвостовика тепловыделяющей сборки, подвижную измерительную рамку с двумя диаметрально противоположно закрепленными видеокамерами и снабженную индуктивными датчиками, подводимыми к измеряемой тепловыделяющей сборке пневмоцилиндрами, бесконтактные датчики остановки измерительной рамки в точках измерения в количестве, равном сумме точек измерения головки, дистанционирующих решеток и хвостовика, и устройство формирования лучей, параллельных оси тепловыделяющей сборки, согласно изобретению, устройство формирования лучей, параллельных оси тепловыделяющей сборки, содержит газовый лазер и систему зеркал, размещенных на виброгасящем основании, изолированном от основания для размещения колонны, стяжек и гнезда-калибра, при этом одно из зеркал выполнено полупрозрачным и жестко закреплено под углом к виброгасящему основанию между газовым лазером и другим зеркалом, закрепленным на виброгасящем основании посредством юстировочного устройства. Другим отличием является то, что виброгасящее основание выполнено в виде плиты из материала, обеспечивающего стабильность механических характеристик, влияющих на параллельность лучей, например гранита, которая установлена в заполненные песком короба на мраморные площадки.

Указанная совокупность признаков является новой, не известной из уровня техники, так как устройство формирования лучей, параллельных оси тепловыделяющей сборки, представляющее собой один газовый лазер и систему зеркал, позволяет существенно уменьшить угол расходимости луча по сравнению с лазерным нивелиром «Лимка-зенит», получив его не более 0,81 мрад, что, в свою очередь, обеспечивает приемлемый диаметр пятна на позициях измерения верхней головки и верхней дистанционирующей решетки; отсутствие в составе устройства линз, диафрагм и других оптических элементов позволяет обеспечить формирование луча непосредственно в оптическом резонаторе, при этом зависимость параметров лазерного луча только от свойств оптического резонатора сводит явление дифракции к минимуму и обеспечивает правильную круглую форму лазерного пятна; формирование лазерного луча газовым лазером позволяет достичь характеристик луча, близких к идеальным, и на всех позициях измерения получить форму пятна на фотоматрицах видеокамер, близкой к кругу, что обеспечивает лучшие метрологические характеристики установки для измерения размеров тепловыделяющих сборок в целом.

Применение в устройстве формирования параллельных лучей одного источника лазерного излучения обеспечивает идентичность пятен на обеих фотоматрицах видеокамер.

Размещение устройства для формирования параллельных лучей в установке для измерения размеров тепловыделяющих сборок на виброгасящей плите, установленной в короба, заполненные песком, на мраморные площадки позволяет виброизолировать устройство формирования лучей от основания для размещения колонны, стяжек и гнезда-калибра установки для измерения размеров тепловыделяющих сборок, что, в свою очередь, приводит к отсутствию потерь параллельности лазерных лучей при загрузке-выгрузке тепловыделяющих сборок.

Сущность изобретения поясняется чертежами.

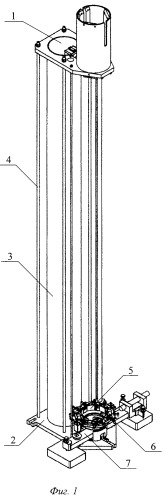

На фиг.1 представлен общий вид установки для измерения размеров тепловыделяющих сборок.

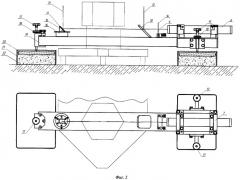

На фиг.2 представлен главный вид и вид сверху устройства формирования параллельных лучей.

Установка 1 для измерения размеров тепловыделяющих сборок содержит вертикально закрепленные на основании 2 колонну 3, стяжки 4, гнездо-калибр 5 для хвостовика тепловыделяющей сборки, подвижную измерительную рамку 6 с двумя диаметрально противоположно закрепленными видеокамерами (не показано), снабженную индуктивными датчиками остановки рамки, устройство 7 формирования лучей, параллельных оси тепловыделяющей сборки, состоящее из газового гелий-неонового лазера 8, луч которого 9 разделяется зеркалами 10 и 11 на два параллельных луча 12 и 13. Между зеркалами 10, 11 и лазером 8 установлен светофильтр 14 для уменьшения яркости лазерных пятен, воспринимаемых фоточувствительными матрицами видеокамер до требуемого уровня. Зеркало 10, представляющее собой плоскопараллельную пластину с полупрозрачным зеркальным напылением, жестко приклеено к гранитной плите основания под углом 45° к поверхности плиты с помощью оптического клея. Зеркало 11 приклеено к призме 15, закрепленной на юстировочное устройство 16, которое предназначено для установки зеркала 11 параллельно плоскости зеркала 10. Для обеспечения подстройки положения лучей в пространстве по оси тепловыделяющей сборки предназначены подъемные винты 17 с фиксаторами 18. Устройство 7 установлено по оси гранитной плиты 19 на виброгасящих мраморных площадках 20, уложенных в коробах 21, заполненных песком 22 и закрепленных к виброизолированному фундаменту.

Для остановки подвижной измерительной рамки 6 на позициях измерения установка может быть снабжена системой регулируемых упоров (не показано), состоящей из вертикально закрепленного вдоль колонны вала, упоров, закрепляемых на валу, которые имеют возможность перемещения вдоль него и фиксации на нем (регулировки высоты положения) с помощью болтов и пневмоцилиндра поворота регулируемых упоров, предназначенного для отвода и подвода упоров к измерительной рамке 6 для ее остановки при измерениях. Использование системы регулируемых упоров позволяет вместе с бесконтактными датчиками, служащими для индикации положения подвижной измерительной рамки, жестко с гарантией зафиксировать рамку на позиции измерения, тем самым улучшить достоверность измерения.

Установка для измерения размеров тепловыделяющих сборок работает следующим образом.

Тепловыделяющую сборку вертикально опускают хвостовиком в гнездо-калибр 5. Головку тепловыделяющей сборки центруют узлом, включающим пневмоцилиндр, прижим, рычаги и тяги (не показано).

Измерительную рамку 6 перемещают с помощью каретки по направляющим коаксиально относительно оси тепловыделяющей сборки и вдоль бесконтактных датчиков, останавливающих измерительную рамку 6 в точках измерения. Для точности фиксации дополнительно фиксируют рамку 6 регулируемыми упорами. Индуктивные датчики при остановке и фиксации в точке измерения рамки 6 подводятся к измеряемой тепловыделяющей сборке.

Лазерный луч 9, формируемый газовым гелий-неоновым лазером 8 модели 25 LGR 393-230 фирмы MELLES GRIOT (США) с длиной волны излучения 543,5 нм, мощностью излучения 2 мВт, проходя через светофильтр 14, ослабляется по интенсивности до требуемого уровня и падает на зеркало 10. На нем луч 9 разделяется на два луча - отраженный 12 и проходящий 13. Проходящий луч 13 падает на зеркало 11 и, отражаясь от него, создает второй вертикальный луч 13. С помощью юстировочного устройства 15 добиваются параллельности выходных лучей 12 и 13.

С помощью сформированных устройством 7 параллельных лазерных лучей 12, 13 и видеокамер, установленных на измерительной рамке б, отслеживается положение измерительных индуктивных датчиков, результаты измерения которых передаются в компьютер, где анализируются, сравниваясь с параметрами пригодности тепловыделяющей сборки.

Применение установки для измерения размеров тепловыделяющих сборок предлагаемой конструкции позволяет повысить точность и достоверность измерения геометрических размеров тепловыделяющих сборок, не усложняя при этом устройство и не удорожая процесс измерения.

1. Установка для измерения размеров тепловыделяющих сборок, содержащая вертикально закрепленные на основании колонну, стяжки, гнездо-калибр для хвостовика тепловыделяющей сборки, подвижную измерительную рамку с двумя диаметрально противоположно закрепленными видеокамерами и снабженную индуктивными датчиками, подводимыми к измеряемой тепловыделяющей сборке пневмоцилиндрами, бесконтактные датчики остановки измерительной рамки в точках измерения в количестве, равном сумме точек измерения головки, дистанционирующих решеток и хвостовика, и устройство формирования лучей, параллельных оси тепловыделяющей сборки, отличающаяся тем, что устройство формирования лучей, параллельных оси тепловыделяющей сборки, содержит газовый лазер и систему зеркал, размещено на виброгасящем основании, изолированном от основания для размещения колонны, стяжек и гнезда-калибра, при этом одно из зеркал выполнено полупрозрачным и жестко закреплено под углом к плоскости виброгасящего основания.

2. Устройство по п.1, отличающееся тем, что виброгасящее основание выполнено в виде плиты из материала, обеспечивающего стабильность механических характеристик, влияющих на параллельность лучей, например гранита, установленной в заполненные песком короба на мраморные площадки.