Вибровозбудитель

Иллюстрации

Показать всеИзобретение относится к вибросейсмической технике и используется в качестве генератора направленных колебаний в виброисточниках для промыслового сейсмоволнового воздействия на нефтегазовые месторождения с земной поверхности и в строительном производстве. В вибровозбудителе первый и второй грузовые валы каждой пары соединены нормально замкнутой сцепной муфтой, снабженной смонтированным в корпусе электромагнитным приводом с бесконтактным датчиком линейных перемещений, которые соединены с синхронизирующей системой управления. При этом бесконтактный датчик частоты и фазового угла дебаланса первого грузового вала каждой пары смонтирован на торце корпуса так, что его диск-носитель кода соединен с первым грузовым валом гибкой связью, а вал ротора электродвигателя электропривода соединен гибкой связью с диском-носителем кода смонтированного на крышке заднего подшипника электродвигателя бесконтактного датчика частоты и фазового угла дебаланса второго грузового вала каждой пары. Технический результат - улучшение эксплуатационных качеств за счет упрощения конструкции и снижения массогабаритных параметров. 4 ил.

Реферат

Изобретение относится к вибросейсмической технике и может быть использовано в качестве генератора направленных колебаний в виброисточниках, предназначенных для промыслового сейсмоволнового воздействия на нефтегазовые месторождения с земной поверхности, а также в строительном производстве.

Известен вибровозбудитель по а.с. СССР №1692669, В06В 1/16, E02D 7/18, опубл. в БИ №43, 1991 г., содержащий корпус, параллельно установленные в нем первые дебалансные валы с первыми дебалансами, шестеренчатый синхронизатор вращения первых валов с приводом и механизм регулирования статического момента вибровозбудителя, выполненный в виде планетарной передачи с приводом, соединенной с шестерней синхронизатора. Вибровозбудитель снабжен вторыми валами, выполненными полыми, установленными коаксиально первым дебалансным валам с возможностью вращения относительно них, дополнительными шестернями, установленными на полых дебалансных валах, связанными через шестеренчатый синхронизатор с приводом первых валов и вторыми дебалансами, попарно закрепленными в полых дебалансных валах симметрично первым дебалансам, которые установлены с возможностью радиального перемещения и взаимодействия посредством связанных с ними тел качения с внутренними поверхностями полых дебалансных валов.

Наличие в конструкции вибровозбудителя многорядных силовых зубчатых передач, включая планетарную передачу и самотормозящую червячную, существенно усложняет конструкцию и удорожает изготовление машины. Значительно снижается эксплуатационная надежность вибровозбудителя, ухудшается ремонтопригодность.

Наиболее близким по технической сущности и совокупности существенных признаков к предлагаемому техническому решению является вибровозбудитель по патенту РФ №2231399, В06В 1/16, опубл. в БИ№18, 2004, содержащий параллельно установленные в корпусе первые грузовые валы с дебалансами, вторые, выполненные полыми, грузовые валы с дебалансами, установленные на подшипниках коаксиально первым грузовым валам с возможностью вращения относительно них, и привод грузовых валов. Каждая пара коаксиально установленных друг относительно друга первых и вторых грузовых валов смонтирована в отдельном корпусе, содержащем механически независимые электроприводы первого и второго грузовых валов, выполненные каждый в виде установленного в корпусе электродвигателя, вал которого соединен с соответствующим грузовым валом посредством муфты, снабженной диском-носителем кода бесконтактного датчика частоты вращения и фазового угла дебаланса, считывающая головка которого, закрепленная в корпусе, соединена с синхронизирующей системой управления вибровозбудителя. Дебалансы вторых грузовых валов установлены на их внешней поверхности.

В таком вибровозбудителе каждая пара коаксиально установленных в корпусе грузовых валов с электроприводом образует технологически автономный вибромодуль. При этом наличие в каждом вибромодуле двух механически независимых электродвигателей, регулируемых соединенными с датчиками частоты и фазового угла дебалансов блоками синхронизирующей системы управления, позволяет осуществлять прецизионное программное управление режимами вибровоздействия с непрерывными циклами изменения частоты и статического момента вибровоздействия. Подобные режимы, безусловно, необходимы для исследовательских работ, в том числе при сейсморазведке. Для длительного промыслового вибровоздействия на подземные пласты газонефтяных месторождений, а также для работ в области строительного производства, например, при погружении в грунт свай-оболочек и т.п., вполне допустимо дискретное регулирование частоты и статического момента вибровозбудителя, что практически не снижает эффективности производства указанных работ. Однако в этом случае наличие двух электродвигателей в каждом из вибромодулей машины становится не нужным, так как является фактором, снижающим эксплуатационные качества вибровозбудителя за счет усложнения конструкции и увеличения массогабаритных параметров вибромодулей и синхронизирующей системы управления.

Другим недостатком известного вибровозбудителя, ухудшающим его эксплуатационные качества, является размещение бесконтактных датчиков частоты и фазового угла дебалансов в глубине корпусов вибромодулей у муфт, соединяющих валы электродвигателей с указанными грузовыми валами, что существенно затрудняет доступ к этим датчикам при настройке синхронизирующей системы управления, а также при техническом обслуживании и ремонте.

Задачей предлагаемого технического решения является улучшение эксплуатационных качеств вибровозбудителя за счет упрощения его конструкции и снижения массогабаритных параметров.

Поставленная задача решается тем, что в вибровозбудителе, содержащем, по крайней мере, две пары коаксиально установленных друг относительно друга в отдельных корпусах первых и выполненных полыми вторых грузовых валов с дебалансами, электроприводом в виде электродвигателей и бесконтактными датчиками частоты и фазового угла дебалансов, считывающая головка каждого из которых соединена с синхронизирующей системой управления вибровозбудителя, согласно техническому решению первый и второй грузовые валы каждой пары соединены нормально замкнутой сцепной муфтой, снабженной смонтированным в корпусе электромагнитным приводом с бесконтактным датчиком линейных перемещений, которые соединены с синхронизирующей системой управления вибровозбудителя. При этом бесконтактный датчик частоты и фазового угла дебаланса первого грузового вала каждой пары смонтирован на торце корпуса так, что его диск-носитель кода соединен с первым грузовым валом гибкой связью, а вал ротора электродвигателя электропривода соединен гибкой связью с диском-носителем кода смонтированного на крышке заднего подшипника электродвигателя бесконтактного датчика частоты и фазового угла дебаланса второго грузового вала каждой пары.

Наличие нормально замкнутой сцепной муфты, соединяющей коаксиально установленные друг относительно друга первый и выполненный полым второй грузовые валы, снабженной смонтированным в корпусе электромагнитным приводом с бесконтактным датчиком линейных перемещений, которые связаны с синхронизирующей системой управления вибровозбудителя, позволяет реализовать электропривод каждой пары грузовых валов одним электродвигателем, что упрощает конструкцию, снижает массу и габариты вибровозбудителя и его синхронизирующей системы управления. Тем самым существенно улучшаются эксплуатационные качества машины. При этом сохраняется функция дискретного регулирования статического момента дебалансов вибровозбудителя, реализуемая электромагнитным приводом нормально замкнутой сцепной муфты.

Соединение первого грузового вала гибкой связью с диском-носителем кода смонтированного на торце корпуса бесконтактного датчика частоты и фазового угла дебаланса первого грузового вала каждой пары и соединение вала ротора электродвигателя электропривода гибкой связью с диском-носителем кода смонтированного на крышке заднего подшипника электродвигателя бесконтактного датчика частоты и фазового угла дебаланса второго грузового вала каждой пары обеспечивает свободный доступ к указанным датчикам со стороны торцов корпуса каждой пары грузовых валов. Таким образом, существенно упрощается техническое обслуживание указанных датчиков и настройка синхронизирующей системы управления. Реализуется возможность применения стандартных бесконтактных датчиков частоты и фазового угла дебалансов промышленного изготовления. При этом существенно улучшаются эксплуатационные качества машины.

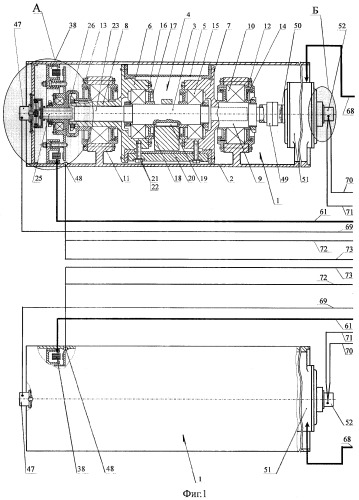

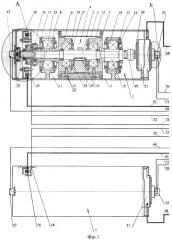

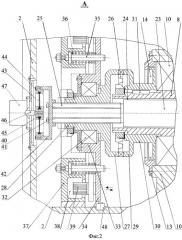

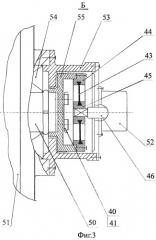

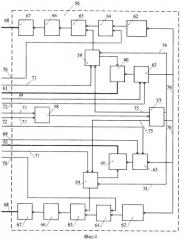

Сущность предлагаемого технического решения иллюстрируется примером конкретного исполнения и чертежами, где на фиг.1 показан общий вид вибровозбудителя (продольный разрез единичного вибромодуля), на фиг.2 - выноска А по фиг.1, на фиг.3 - выноска Б по фиг.1, на фиг.4 - структурная схема синхронизирующей системы управления вибровозбудителя.

Вибровозбудитель (фиг.1), содержащий, например, две пары коаксиально установленных друг относительно друга грузовых валов с дебалансами, выполнен соответственно из двух конструктивно и параметрически идентичных и механически не связанных между собой сборочных единиц - вибромодулей 1. Каждый вибромодуль 1 включает корпус 2, размещенные в нем коаксиально друг относительно друга первый грузовой вал 3 и выполненный полым второй грузовой вал 4, состоящий из барабана 5 со ступицами 6, 7, снабженными цапфами соответственно 8, 9. Цапфами 8, 9 второй грузовой вал 4 оперт на подшипники 10 в корпусах 11, жестко соединенных с корпусом 2. Корпусы 11 подшипников 10 снабжены крышками 12, 13 и защитными шайбами 14. В ступицах 6, 7 второго грузового вала 4 смонтированы подшипники 15 первого грузового вала 3, зафиксированные крышками 16 и защитными шайбами 17. На первом грузовом валу 3 смонтирован дебаланс 18, закрепленный посредством шпонки 19. На внешней поверхности барабана 5 второго грузового вала 4 размещен дебаланс 20, закрепленный к ступицам 6, 7 болтами 21 со стопорными шайбами 22. Первый грузовой вал 3, консольная часть 23 которого размещена в осевом канале 24 (фиг.2.) цапфы 8 ступицы 6, снабжен шлицевым концом 25. Первый 3 и второй 4 грузовые валы (фиг.1, 2) соединены нормально замкнутой сцепной, например кулачковой, муфтой 26 (далее - сцепная муфта 26), полумуфта 27 которой выполнена на втулке 28, установленной с возможностью поступательного перемещения на шлицевом конце 25 первого грузового вала 3. Полумуфта 29 сцепной муфты 26 выполнена на упорной втулке 30 подшипника 10 и закреплена на цапфе 8 шпонкой 31. На втулке 28 смонтирован радиально-упорный подшипник 32, зафиксированный от осевых перемещений в корпусе 33, выполненном на траверсе 34. Траверса 34 установлена на направляющих пальцах 35 с возможностью возвратно-поступательного перемещения и поджата пружинами 36. Направляющие пальцы 35 с пружинами 36 смонтированы в закрепленном к корпусу 2 торцевом упоре 37, оборудованном электромагнитами 38 с сердечниками 39, установленными с возможностью взаимодействия с траверсой 34.

На шлицевом конце 25 первого грузового вала 3 болтами 40 со стопорной планкой 41 закреплена муфта 42 с эластичной диафрагмой 43, которой обод 44 муфты 42 соединен с центральной втулкой 45. В осевое отверстие втулки 45, например квадратного сечения, вставлен имеющий такое же квадратное сечение конец оси 46 диска-носителя кода бесконтактного датчика 47 частоты и фазового угла (далее - датчик 47) дебаланса 18 первого грузового вала 3. Причем датчик 47 смонтирован на торцевой части корпуса 2.

В корпусе 2 в плоскости траверсы 34 установлен с возможностью взаимодействия с ней бесконтактный, например индуктивный, датчик 48 линейных перемещений (БДЛП).

Цапфа 9 второго грузового вала 4 соединена постоянной муфтой 49 с валом 50 ротора электродвигателя 51, смонтированного в корпусе 2.

Бесконтактный датчик 52 частоты и фазового угла (далее - датчик 52) дебаланса 20 второго грузового вала 4 (фиг.1, 3) конструктивно и параметрически идентичен датчику 47. Датчик 52 смонтирован на крышке 53 заднего подшипника 54 электродвигателя 51. Причем конец оси 46 диска-носителя кода датчика 52 соединен с валом 50 ротора муфтой 55, закрепленной к торцу вала 50 болтами 40 со стопорной шайбой 41. Муфта 55 содержит элементы, аналогичные элементам муфты 42, - обод 44, соединенный эластичной диафрагмой 43 с центральной втулкой 45.

Синхронизирующая система управления вибровозбудителя (фиг.1, 4) содержит смонтированные в блоке 56 программный генератор 57, схему «И» 58 и две однотипные группы элементов управления вибромодулями 1 в составе частотных дискриминаторов 59, блоков 60 управления сцепными муфтами (БУСМ) 26, соединенных силовыми каналами 61 с обмотками электромагнитов 38, фазовращателей 62 и 63, блоков 64 автоматической подстройки фазового угла (БАПФУ), сумматоров 65, пропорционально интегрально-дифференциальных регуляторов (ПИД- регуляторов) 66, тиристорных блоков 67 питания электродвигателей 51, соединенных с последними силовыми каналами 68.

Считывающая головка датчика 47 каждого вибромодуля 1 соединена фазовым каналом 69 с фазовращателем 63. Считывающая головка датчика 52 каждого вибромодуля 1 соединена фазовым каналом 70 с БАПФУ 64, а частотным каналом 71 с частотным дискриминатором 59. БДЛП 48 каждого вибромодуля 1 соединены каналами 72 с фразовращателями 63 и каналами 73 со схемой «И» 58.

Программный генератор 57 соединен с частотными дискриминаторами 59 частотными каналами 74 и каналами 75 временной задержки, а с фазовращателями 62, 63 фазовыми каналами 76.

Для реализации вертикально направленных колебаний электродвигатели 51 каждой пары коаксиально установленных первого 3 и второго 4 грузовых валов вибромодулей 1 обеспечивают синфазное вращение пар указанных валов 3, 4. В обесточенном состоянии сцепные муфты 26 (фиг.1, 2) включены, и грузовые валы 3, 4 каждой пары пребывают в силовом замыкании, при котором фазовый угол ϕД дебалансов 18, 20, например, равен нулю, а значит, статический момент этих дебалансов 18, 20 вибровозбудителя имеет максимальное значение.

Перед включением вибровозбудителя программным генератором 57 формируются следующие сигналы.

1. Эталонный сигнал №1 нулевого фазового угла ϕ0 пар грузовых валов 3, 4 вибромодулей 1.

2. Эталонный сигнал №2 частоты вращения пар грузовых валов 3, 4 вибромодулей 1, соответствующий максимальной величине статического момента дебалансов 18, 20, при фазовом угле ϕД дебалансов 18, 20, равном нулю.

3. Эталонный сигнал №3 рабочего значения фазового угла ϕДР дебалансов 18, 20, кратного угловому шагу кулачков сцепной муфты 26.

4. Эталонный сигнал №4 рабочей частоты вращения пар грузовых валов 3, 4 вибромодулей 1, соответствующий величине статического момента дебалансов 18, 20 вибровозбудителя 1 при рабочем значении их фазового угла ϕДР.

5. Сигнал запрета №5, устанавливающий время функционирования вибровозбудителя в рабочем режиме.

Вибровозбудитель работает следующим образом. Эталонный сигнал №1 поступает по фазовым каналам 76 на фазовращатели 62 и оттуда в БАПФУ 64. Эталонный сигнал №2 по частотным каналам 74 поступает на частотные дискриминаторы 59. Эталонный сигнал №3 по фазовым каналам 76 поступает на фазовращатели 63.

Производится запуск электродвигателей 51 пар грузовых валов 3, 4 вибромодулей 1. Импульсы сигналов текущих значений фазового угла пар грузовых валов 3, 4 и частоты их вращения поступают от датчиков 52 каждого вибромодуля 1 соответственно по фазовым каналам 70 в БАПФУ 64 и частотным каналам 71 в частотные дискриминаторы 59. БАПФУ 64 вырабатывают каждый сигнал рассогласования текущего значения фазового угла пар грузовых валов 3, 4 со значением эталонного сигнала №1. Частотные дискриминаторы 59 вырабатывают каждый сигналы рассогласования текущих значений частоты вращения пар грузовых валов 3, 4 вибромодулей 1 со значением эталонного сигнала №2. Сигналы рассогласования по фазовому углу и частоте вращения поступают соответственно с БАПФУ 64 и частотных дискриминаторов 59 в сумматоры 65, которые формируют интегральный сигнал рассогласования по фазовому углу и частоте вращения пар грузовых валов 3, 4.

Эти сигналы поступают в ПИД-регуляторы 66, вырабатывающие управляющие сигналы для тиристорных блоков 67 питания. Тиристорные блоки 67 питания подают пропорциональные величине управляющих сигналов напряжения на электродвигатели 51 вибромодулей 1, регулируя таким образом частоту вращения их роторов. Вышеописанное функционирование синхронизирующей системы управления осуществляется постоянно как в описываемый выше период разгона электродвигателей 51, так и в период установившегося вращения пар грузовых валов 3, 4 вибромодулей 1 с заданной частотой или в период управления снижением частоты их вращения.

При достижении парами грузовых валов 3, 4 вибромодулей 1 частоты вращения, равной значению, установленному эталонным сигналом №2, частотные дискриминаторы 59 вырабатывают каждый сигнал, поступающий в БУСМ 60. По этим сигналам БУСМ 60 через силовые каналы 61 подают питание в обмотки электромагнитов 38 вибромодулей 1. Под действием электромагнитных сил электромагнитов 38 траверса 34 каждого вибромодуля 1 притянется к сердечникам 39, сжимая пружины 36. При этом траверса 34 (фиг.2) через радиально-упорный подшипник 32 в корпусе 33 переместит влево по шлицевому концу 25 грузового вала 3 втулку 28 с полумуфтой 27. Полумуфты 27 и 29 сцепной муфты 26 выйдут из зацепления. С этого момента грузовые валы 3 с дебалансами 18 вибромодулей 1 вращаются по инерции и за счет сил трения в подшипниках 15 теряют угловую скорость, следствием чего является рост фазового угла дебалансов 18, 20 каждой пары грузовых валов 3, 4. Одновременно с включением сцепной муфты 26 в результате перемещения траверсы 34 влево относительно БДЛП 48 последний вырабатывает сигнал, по которому на фазовращатели 63 по фазовым каналам 69 с датчиков 47 вибромодулей 1 поступают сигналы текущих значений фазовых углов дебалансов 18, 20 пар грузовых валов 3, 4. На фазовращателях 63 сигналы текущих значений фазовых углов дебалансов 18, 20 сравниваются с эталонным сигналом №3. По достижении равенства сигнала текущего значения фазового угла дебалансов 18, 20 каждого вибромодуля 1 эталонному сигналу №3 фазовращатели 63 формируют управляющий сигнал на БУСМ 60. По этому сигналу БУСМ 60 обесточивают обмотки электромагнитов 38. Под действием импульса сжатых пружин 36 траверсы 34 вибромодулей 1 (фиг.2) переместятся вправо. При этом траверса 34 каждого вибромодуля 1 через радиально-упорный подшипник 32 в корпусе 33 переместит вправо по шлицевому концу 25 грузового вала 3 втулку 28 с полумуфтой 27. Полумуфты 27 и 29 сцепных муфт 26 вибромодулей 1 войдут в зацепление. С этого момента грузовые валы 3, 4 пребывают в силовом замыкании и вращаются совместно, имея кратное угловому шагу кулачков сцепных муфт 26 рабочее значение ϕДР фазового угла дебалансов 18, 20. Одновременно с включением сцепной муфты 26 в результате возврата траверсы 34 в исходное положение БДЛП 48 каждого вибромодуля 1 выработают сигнал, поступающий по каналам 73 на схему «И» 58. Схема «И» 58, срабатывающая при поступлении на нее сигналов БДЛП 48 обоих вибромодулей 1, генерирует сигнал, который поступает в программный генератор 57. По этому сигналу ранее сформированные частотным генератором 57 эталонный сигнал №4 и сигнал запрета №5 по каналам 75 поступят на частотные дискриминаторы 59, в которых произойдет замещение эталонного сигнала №2 эталонным сигналом №4. При этом частотные дискриминаторы 59 начнут вырабатывать сигналы рассогласования эталонного сигнала №4 рабочей частоты с сигналами текущих значений частоты вращения пар грузовых валов 3, 4, поступающих от датчиков 52 по частотным каналам 71. Сигналы рассогласования с частотных дискриминаторов 59 в описанном выше порядке поступают в сумматоры 65, формирующие интегральный сигнал рассогласования, который подается в ПИД-регуляторы 66. Управляющие сигналы, формируемые ПИД-регуляторами 66, поступают на тиристорные блоки 67 питания, которые по силовым каналам 68 подают пропорциональное величине управляющих сигналов напряжение на электродвигатели 51. По достижении равенства сигнала текущего значения частоты вращения пар грузовых валов 3, 4 каждого вибромодуля 1 значению частоты, установленному эталонным сигналом №4, частотные дискриминаторы 59 вырабатывают управляющий сигнал для БУСМ 60. При этом управляющий сигнал для БУСМ 60 блокируется ранее поступившим в частотные дискриминаторы 59 сигналом запрета №5, в силу чего вибровозбудитель функционирует далее в режиме заданных рабочих параметров в течение срока действия сигнала запрета №5.

В случае необходимости перехода на новый режим работы вибровозбудитель не выключается. При этом программный генератор 57 формирует следующие сигналы.

1. Эталонный сигнал нового рабочего значения ϕДР1 фазового угла небалансов 18, 20, кратного угловому шагу кулачков сцепной муфты 26.

2. Эталонный сигнал новой рабочей частоты вращения пар грузовых валов 3, 4, соответствующий величине статического момента дебалансов 18, 20 вибровозбудителя при новом рабочем значении ϕДР1 их фазового угла.

3. Сигнал запрета, устанавливающий время функционирования вибровозбудителя в новом рабочем режиме.

Эталонный сигнал нового рабочего значения ϕДР1 фазового угла дебалансов 18, 20 по фазовым каналам 76 поступает с программного генератора 57 в фазовращатели 63. По истечении времени действия сигнала запрета №5 (или его принудительного выключения) заблокированные этим сигналом в частотных дискриминаторах 59 управляющие сигналы поступают в БУСМ 60, в результате чего последние подают питание по силовым каналам 61 в обмотки электромагнитов 38 вибромодулей 1. С этого момента вышеописанный процесс регулирования параметров вибровозбудителя для реализации вибровоздействия в новом рабочем режиме повторится.

Запуск вибровозбудителя и последующее регулирование его параметров могут производиться как при вышеописанном нулевом, так и при любом другом значении фазового угла ϕД дебалансов 18, 20, кратном угловому шагу кулачков сцепной муфты 26.

Реализация однодвигательного привода пар грузовых валов 3, 4 не снижает качества синхронизации их вращения. При этом вдвое сокращается не только число электродвигателей 51 электропривода грузовых валов 3,4 вибромодулей 1, но и количество однотипных элементов синхронизирующей системы управления, в том числе наиболее габаритных и дорогих в изготовлении тиристорных блоков 67 питания электродвигателей 51.

Вибровозбудитель, содержащий, по крайней мере, две пары коаксиально установленных относительно друг друга в отдельных корпусах первых и выполненных полыми вторых грузовых валов с дебалансами, электроприводом в виде электродвигателей и бесконтактными датчиками частоты и фазового угла дебалансов, считывающая головка каждого из которых соединена с синхронизирующей системой управления вибровозбудителя, отличающийся тем, что первый и второй грузовые валы каждой пары соединены нормально замкнутой сцепной муфтой, снабженной смонтированным в корпусе электромагнитным приводом с бесконтактным датчиком линейных перемещений, которые соединены с синхронизирующей системой управления вибровозбудителя, причем бесконтактный датчик частоты и фазового угла дебаланса первого грузового вала каждой пары смонтирован на торце корпуса так, что его диск-носитель кода соединен с первым грузовым валом гибкой связью, а вал ротора электродвигателя электропривода соединен гибкой связью с диском-носителем кода смонтированного на крышке заднего подшипника электродвигателя бесконтактного датчика частоты и фазового угла дебаланса второго грузового вала каждой пары.