Способ ультразвуковой обработки конической резьбы деталей, преимущественно резьбового участка нефтепромысловой трубы, и установка для его осуществления

Иллюстрации

Показать всеИзобретение может быть использовано при восстановительно-упрочняющей обработке резьбового участка деталей, в частности, составных элементов нефтяной колонны. При осуществлении ультразвукового воздействия в зоны контакта резьбовых участков дополнительно вводят низкочастотные колебания, амплитуда которых составляет от 0,5 z до 1000 πz, где z - величина нормативного зазора для обрабатываемой резьбы. Установка дополнительно снабжена, по меньшей мере, одним источником низкочастотных колебаний, который связан с ультразвуковой колебательной системой. Технический результат состоит в увеличении ресурса службы резьбового участка детали по износостойкости за счет увеличения суммарной площади упрочненных зон резьбы. 2 н. и 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области восстановительных и упрочняющих методов обработки в машиностроении, а именно - к технологии и оборудованию, которые применяются в процессе ультразвуковой обработки наружного или внутреннего конического резьбового участка таких составных элементов нефтяной колонны, как насосно-компрессорная, бурильная и обсадная труба или же таких, как переводник и муфта, посредством которых производится соединение труб в нефтяную колонну.

Настоящее изобретение может быть использовано для восстановительно-упрочняющей ультразвуковой обработки резьбовых участков составных элементов нефтяной колонны после завершения их нормативной эксплуатации в скважине или же для упрочняюще-корректирующей ультразвуковой обработки резьбовой поверхности новых, т.е. только что изготовленных, составных элементов нефтяной колонны.

Известен способ ультразвуковой обработки конической резьбы деталей, в частности ниппельного конца насосно-компрессорной трубы, при осуществлении которого ультразвуковое воздействие на рабочие контактные зоны обрабатываемого резьбового участка проводят после окончания его навинчивания на резьбовой участок рабочего инструмента. Участкам вместе с колебаниями ультразвуковой частоты сообщают и продольное возвратно-поступательное перемещение, обеспечивающее поочередный поджим его резьбовых поверхностей к фронтальным (вставная поверхность конической резьбы) и к тыльным (нагрузочная поверхность конической резьбы) поверхностям резьбы обрабатываемого участка [1].

Основной недостаток этого способа, который предназначен в наибольшей степени для упрочняюще-корректирующей ультразвуковой обработки новых, т.е. еще не бывших в эксплуатации составных элементов нефтяной колонны, заключается в том, что навинчивание и развинчивание резьбовых участков инструмента и обрабатываемой детали, характеризующиеся явлениями приработки с улучшением качества поверхности, проводят без ультразвукового воздействия.

В результате этого степень ультразвукового конструкционного упрочнения резьбовой поверхности обрабатываемого участка, качество ее обработки и глубина создаваемого упрочненного слоя не достигают возможного уровня показателей, который обеспечил бы обрабатываемому элементу наиболее высокие эксплуатационные возможности.

Известен также способ ультразвуковой обработки конической резьбы деталей, который достаточно эффективно может быть использован не только при обработке новых составных элементов нефтяной колонны, но и позволяет с достижением достаточно хороших результатов проводить восстановительно-упрочняющую ультразвуковую обработку элементов после их продолжительной эксплуатации в составе нефтяной колонны, т.е. таких элементов, которые имеют значительно деформированный резьбовой участок.

Данный способ, заключающийся в одновременно проводимых ультразвуковом воздействии на обрабатываемый резьбовой участок и пластическом деформировании его резьбовой поверхности, включает посадку резьбовых участков обрабатываемой детали и инструмента по вершинам их резьбы (что применительно к нефтепромысловым трубам именуется также осевым натягом при установке ниппеля в муфту) и цикл операций с относительным винтовым перемещением резьбовых участков в направлениях навинчивания и развинчивания и преимущественно с выстоем навинченных участков при введении в ходе операции ультразвуковых колебаний в зоны контакта резьбовых участков, при осуществлении которого выполняют активный контроль глубины посадки резьбового участка инструмента на резьбовой участок детали, винтовое перемещение в ходе операции с навинчиванием останавливают при достижении предварительно заданного (рабочего) значения крутящего момента, цикл операций завершают при достижении заданного геометрического показателя, преимущественно, натяга по калибру, причем ультразвуковые колебания начинают вводить во время первой операции с навинчиванием, продолжают при выстое и/или при развинчивании и заканчивают вводить колебания после достижения заданной глубины посадки резьбовых участков [2]. Данный способ принят за прототип.

Недостатком этого способа является ограниченность общей длины и площади траектории следа перемещений зон контакта резьбовых участков. Траектория определяется только амплитудой ультразвуковых колебаний и суммарным углом относительного перемещения в ходе операций с навинчиванием и развинчиванием. В результате этого недоиспользуются резервы конструкционного упрочнения резьбы упрочняюще-корректирующей ультразвуковой обработкой.

Недостаточно высока и плотность зон контакта резьбовых поверхностей, т.е. зон интенсивной обработки вставной (В) и нагрузочной (G) граней резьбы при неуправляемом делении сил прижима между фронтальной и тыльной гранями при контакте инструмента и детали в ходе цикла операций, что отрицательно сказывается на износостойкости резьбы.

Данный способ ультразвуковой обработки конической резьбы деталей может быть осуществлен посредством установки, включающей станину с расположенными на ней упором-фиксатором для торца детали, узлом зажима обрабатываемой детали, механические приводы, осуществляющие относительное вращение резьбовых участков инструмента и детали, каретку с узлом крепления инструмента, установленную на станине с возможностью возвратно-поступательного продольного перемещения по направляющим, датчик-измеритель глубины посадки резьбового участка инструмента на резьбовой участок детали. Ультразвуковая колебательная система с помощью механизма плавающей пружинной подвески установлена в каретке с возможностью ограниченных вращательного и поступательного перемещений относительно ее геометрического центра и включает связанные между собой ультразвуковой преобразователь (например магнитострикционный) и трубчатый или стержнеобразный рабочий инструмент, резьбовой участок которого расположен на его свободном конце [1].

Недостатком этой установки, которая принята в качестве прототипа, является ограниченная возможность повышения суммарной площади упрочненных зон на резьбовом участке детали. Как следствие, гарантированный ресурс деталей по износостойкости резьбы ниже возможного, запас прочности соединения на разрыв также ниже возможного.

Технический результат, на достижение которого направлено изобретение, состоит в увеличении ресурса нормальной службы резьбового участка детали по износостойкости, что достигается повышением качества обработки резьбы в аспекте повышения суммарной площади ее упрочненных зон.

Данный технический результат в способе ультразвуковой обработки конической резьбы деталей, преимущественно резьбового участка нефтепромысловой трубы, включающем цикл операций с относительным винтовым перемещением резьбовых участков в направлениях навинчивания и развинчивания, преимущественно с выстоем между ними, при осуществлении которого ультразвуковое воздействие начинают в ходе первой операции с навинчиванием и заканчивают в ходе последней операции с развинчиванием резьбовых участков, согласно настоящему изобретению достигается за счет того, что при осуществлении ультразвукового воздействия в точечные зоны контакта резьбовых участков инструмента и детали дополнительно вводят колебания с частотой от 1 Гц до 16 кГц (далее - низкочастотные колебания), амплитуда которых составляет от 0,5 z до 1000 πz, где z - величина нормативного зазора для обрабатываемой резьбы.

Достижению указанного технического результата способствует и то, что низкочастотные колебания в зону обработки вводят под углом более 30 градусов к направлению ультразвуковых колебаний и на частоте, по меньшей мере, на два порядка ниже частоты ультразвукового воздействия.

Указанный технический результат в установке для ультразвуковой обработки конической резьбы деталей, преимущественно резьбового участка нефтепромысловой трубы, включающей станину, узел зажима обрабатываемой детали, каретку, установленную с возможностью продольного движения, приводные механизмы и ультразвуковую колебательную систему, которая посредством механизма плавающей пружинной подвески установлена в каретке и включает соединенные между собой источник ультразвуковых колебаний в виде преобразователя с концентратором и рабочий инструмент резонансной длины, резьбовой участок которого выполнен ответным резьбовому участку обрабатываемой детали, согласно настоящему изобретению достигается за счет того, что она дополнительно снабжена, по меньшей мере, одним источником низкочастотных колебаний, который связан, преимущественно, с ультразвуковой колебательной системой.

Достижению указанного технического результата способствует и то, что источник низкочастотных колебаний связан с рабочим инструментом, преимущественно, в узловом его сечении.

Настоящее изобретение иллюстрируется следующими чертежами:

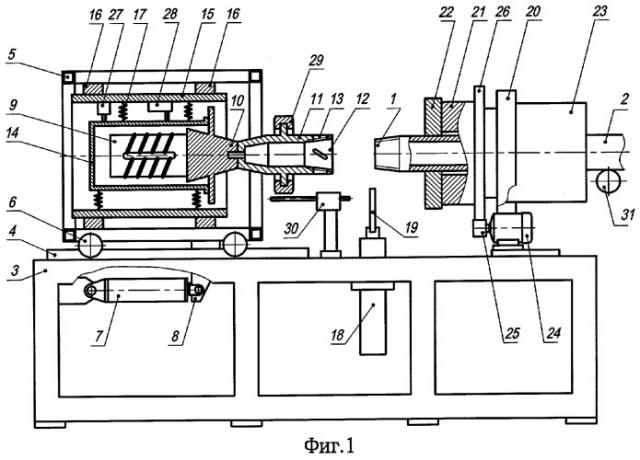

На фиг.1 представлен продольный разрез установки;

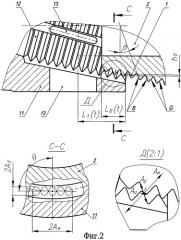

На фиг.2 показано расположение резьбовых участков обрабатываемой детали и инструмента при их посадке по вершинам резьбы перед началом операции с навинчиванием, соответствующем также и их расположению после окончания операции с развинчиванием.

Ниже приводятся пример конкретного выполнения установки для ультразвуковой обработки конического резьбового участка детали и пример реализации предлагаемого способа в стационарных условиях, не исключающие других вариантов их осуществления в объеме формулы изобретения.

Установка для ультразвуковой обработки конической резьбы деталей (см. фиг.1), в частности резьбового участка 1 ниппельного конца насосно-компрессорной трубы 2, оснащенная автоматизированной системой управления (далее АСУ), включает станину 3, выполненную с продольными направляющими 4, каретку 5, которая снабжена опорами в виде колес 6 и силовым пневмоприводом 7, сообщающим ей через кронштейн 8 продольное возвратно-поступательное перемещение, ультразвуковую колебательную систему, которая посредством механизма подвески установлена в каретке 5, систему датчиков и расположенный на станине 3 пневмоцилиндр упора-фиксатора положения торца участка 1 и узел зажима трубы 2, а также привод, обеспечивающий вращение НКТ.

Ультразвуковая колебательная система установки включает непосредственно связанные между собой с помощью резьбовой шпильки (позицией не обозначена) источник ультразвуковых колебаний, образованный магнитострикционным преобразователем 9 и концентратором 10, выполненным с узловым фланцем, и сменный инструмент 11, выполненный трубчатым. Конический резьбовой участок 12 инструмента (см. фиг.2) расположен на внутренней поверхности его свободного конца, выполнен со стружкоотводящими выемками (позицией не обозначены) и со сквозными пазами 13. Резьбовой участок 12 по конусности и по параметрам профиля своей резьбовой поверхности соответствует нормативной внутренней резьбе муфтового составного элемента конического резьбового соединения.

Механизм подвески ультразвуковой колебательной системы образован бачком 14 охлаждения магнитострикционного преобразователя 9 (подводы охлаждающей среды и электропитания к преобразователю не показаны), подвижной в продольном направлении гильзой 15, выполненной в виде полого цилиндра, помещенного в кольцах 16, которые жестко соединены с корпусом каретки 5 и по скользящей посадке соединены с внешней поверхностью гильзы 15. Симметрично расположенные пружины 17 связывают внутреннюю поверхность гильзы 15 с внешней поверхностью бачка охлаждения 14 преобразователя и обеспечивают, в первом приближении, соосность расположения инструмента 11 и обрабатываемой трубы 2 перед началом их свинчивания.

На станине 3 жестко закреплен пневмоцилиндр 18, на штоке которого расположена пластина 19 упора-фиксатора.

Узел зажима НКТ смонтирован на стойке 20, жестко соединенной со станиной 3, и образован полым клиновым патроном 21, зажимными кулачками 22 и полым гидроприводом 23, обеспечивающим перемещение зажимных кулачков.

В установке привод вращения НКТ включает взаимосвязанные между собой электродвигатель 24, ведущую 25 и ведомую 26 шестерни, последняя из которых жестко соединена с патроном 21.

Система контроля работы установки, входящая в состав АСУ, включает датчик 27 усилия поджима участков, датчик 28 крутящего момента, источник низкочастотных колебаний 29, закрепленный на ультразвуковой колебательной системе в узловом сечении инструмента 11, датчик 30 глубины посадки резьбовых участков 1 и 12 друг на друга. Датчик 30 закреплен на станине 3, а его подвижное измерительное звено (позицией не обозначено) установлено с обеспечением возможности взаимодействия в ходе навинчивания с фланцем концентратора 10, который во время работы установки совершает поступательное движение совместно с инструментом 11.

Пример. При подготовке установки к работе, например после замены инструмента, производят настройку системы контролирующих датчиков на получение конической резьбы, годной по стандарту в аспекте натяга по резьбовому калибру. Для этого в позицию обрабатываемой детали устанавливают эталонный образец резьбы. Регулируют датчик 30 на соответствие показаний глубины L(t) (см. фиг.2) посадки навинчиванием с заданным моментом параметрам эталона. Например, для резьбы НК 73 гл., "годной по калибру" по норме [3], глубина посадки L1(t) (см. фиг.2) задается по показаниям ее измерения при остановке относительного вращения по моменту (1 Нм) пороговым значением L1(t)=48,0±2,5 мм.

Источник 29 низкочастотных колебаний в виде электромеханического вибратора с частотой 750 Гц регулируют на возбуждение поперечных (перпендикулярных к плоскости чертежа на фиг.2) колебаний с амплитудой Ан=0,05±0,02 мм, превышающей половину нормативного по [3] зазора z в резьбе (z=0,076 мм). То, что Ан больше половины зазора z, позволяет гарантировать обработку важной области сопряжения стороны ножки профиля с радиусом закругления канавки резьбы.

В соответствии с группой прочности (Д) материала трубы и установленными режимами ультразвуковой обработки (частота fy=18,5 кГц, амплитуда продольных колебаний инструмента Аи=5±2 мкм) для комнатной температуры, таймер АСУ настраивают на продолжительность ультразвуковой обработки при выстое резьбовых участков в навинченном положении, равную 40 сек, а также на суммарную продолжительность обработки при выстоях, составляющую 120 сек, достаточную для обеспечения заданного качества обработки граней резьбы.

В исходном положении установки каретка 5 находится в крайнем левом положении, зажимные кулачки 22 клинового патрона 21 разжаты, а шток силового пневмоцилиндра 18 с установленной на нем пластиной 19 упора-фиксатора находится в его крайнем верхнем (рабочем) положении.

Процесс восстановительно-упрочняющей ультразвуковой обработки резьбового участка трубы, использованной в составе типичной лифтовой колонны НКТ, например трубы НК 73 гл. по ГОСТ [3], согласно предлагаемому способу может быть осуществлен следующим образом.

С помощью рольганга 31 ниппельный резьбовой участок 1 трубы 2 через полости гидропривода 23 и клинового патрона 21 подают в зону его обработки. При соприкосновении торца участка 1 трубы с пластиной 19 отключают привод рольганга 31 и труба 2 под воздействием гидропривода 23 зажимается кулачками 22 клинового патрона 21. После этого пластина 19 упора-фиксатора пневмоцилиндром 18 отводится в ее исходное положение. Включается силовой пневмоцилиндр 7 и через кронштейн 8 сообщает каретке 5 поступательное движение по направляющим 4, в результате чего инструмент 11 приближается к обрабатываемому участку 1 НКТ. При завершении посадки участков по вершинам резьбы по сигналу датчика 27 поджима отключают привод 7. Включают электродвигатель 24 (60 об/мин) в направлении, соответствующем направлению вращения трубы при осуществлении навинчивания, включают привод 7.

Начинается навинчивание резьбовых участков трубы 2 и рабочего инструмента 11, в ходе которого подвижное измерительное звено датчика 30 глубины посадки контактирует своим торцом с поверхностью фланца концентратора 10, при этом датчик 30 передает свои показания L(t) в АСУ.

После завершения двух периодов вращения в направлении навинчивания АСУ выдает команду ультразвуковому генератору, например УЗГ-3-4 и источнику 29 низкочастотных колебаний на "включение". При этом ультразвуковые колебания (fy=18,5 кГц, Аи=5±2 мкм) от резьбового участка 12 инструмента 11 передаются наклонным (см. фиг.2) зонам i его контакта с участком 1 трубы, в результате чего осуществляется относительное скольжение зоны контакта в направлении стороны В резьбы с амплитудой Ау, пропорциональной величине Аи амплитуды ультразвуковых колебаний инструмента и, дополнительно, с амплитудой Ан в поперечном к ним направлении. Скольжение с амплитудой Ан дает развертку ультразвуковых колебаний в форме фигуры Лиссажу с размахом 2 Ан, превышающим нормативную величину z зазора в резьбе. Это позволяет, не рискуя оставить необработанной важную область сопряжения ножки профиля с радиусом закругления канавки резьбы, увеличить площадь фигур Лиссажу, образованных следами скольжения зон контактирования резьбовых участков на их фронтальных резьбовых поверхностях пропорционально произведению амплитуд Аи и Ан, соответственно, ультразвуковых колебаний инструмента относительно детали и низкочастотных колебаний. Например, в случае применения продольных ультразвуковых колебаний инструмента во всех зонах обработки резьбовые участки инструмента и детали контактируют (в точках типа i, см. фиг.2) под углом π/2-β к продольной оси и везде след скольжения, например, для обработки при выстое, представляет собой векторный отрезок 2Ау=2Аи/sinβ, где β - угол наклона фронтальной стороны профиля резьбы. Низкочастотные колебания имеют, в общем случае, наклон под углом θ по отношению к вектору Ау, поэтому след точечного контакта имеет вид фигуры Лиссажу с площадью S. Для Q=π/2 и fу=2,5fн пропорционально увеличенный вид следа скольжения точки i показан в сечении С-С на фиг.2. Площадь S определяется соотношением

S=2Ан·2Ау/cosθ=4Ан·Аи/(cosθsinβ), [мм2],

где θ - угол между векторами Ан и Ау [град.];

Ан, Ау, Аи - амплитуды колебаний [мм].

Так как Ау<Ан и z/2<Ан, где z>10Аи, что фактическая площадь упрочненных зон увеличивается многократно, соответственно суммарной площади упрочненных зон резьбы увеличивается и ее износостойкость. Такое интенсифицированное ультразвуковое воздействие производится на вставную фронтальную грань (В) резьбовой поверхности с рабочей высотой h профиля, изменяющейся в ходе навинчивания от h0=2РК (см. фиг.2), где Р - шаг резьбы, К - ее конусность, до полной фактической по износу рабочей высоты профиля, вследствие чего происходит модифицирование физико-механических и профилометрических характеристик слоя металла в контактных зонах граней В.

В тот момент времени, когда при выполнении первой операции цикла с навинчиванием величина крутящего момента сопротивления вращению в первый раз, равно как и в последующие, достигнет заданного его значения (1 Нм), сработает датчик 28 и АСУ выдаст команды на остановку вращения, на выстой в течение 1-2 секунд и на последующее реверсирование направления вращения электродвигателя 24. Вследствие этого труба 2 совершает два полных оборота в направлении развинчивания, количество которых в АСУ задается по таймеру и производится выстой участков. Затем вновь по команде АСУ реверсируется направление относительного вращения. Оно совершается в направлении навинчивания до тех пор, пока датчик 28 крутящего момента вновь не выдаст сигнала о достижении заданного значения крутящего момента. Такое реверсирование направлений относительного вращения при ультразвуковой обработке с наложением низкочастотных колебаний для сильно изношенных резьбовых поверхностей во время операций с навинчиванием и развинчиванием может проводиться несколько раз и повторяется до тех пор, пока АСУ не будет зафиксировано одновременное соответствие указанным заданным значениям крутящего момента (1 Нм) и глубины посадки навинчиванием (L1(t)=48,0±2,5 мм). При этом электродвигатель 24 останавливается и проверяется соответствие суммарного времени ультразвуковой обработки при выстоях заданному минимуму (120 сек).

Если указанный минимум не достигнут, то ультразвуковое и низкочастотное воздействия на резьбовой участок при выстое продолжаются в течение дополнительного (до суммарных 120 сек) времени, обеспечивающего на резьбовой поверхности обрабатываемого участка в контактных ее зонах требуемые физико-механические свойства, например минимальную глубину модифицированного слоя (20 мкм). Затем включают электродвигатель 24 в направлении развинчивания и по измерению датчиком 30 уменьшения глубины посадки на 2 шага (Р) резьбы, что эквивалентно двум оборотам вращения, отключают ультразвуковой генератор и источник 29 низкочастотных колебаний.

После разъединения резьбовых участков инструмента 11 и трубы 2 каретка 5 под воздействием пневмоцилиндра 7 по направляющим 4 возвращается в свое исходное положение, а затем, по команде таймера АСУ, гидроцилиндр 23 отключается, кулачки 22 клинового патрона 21 разжимаются, и включается рольганг 31 на вывод трубы 2 из зоны обработки, а пневмоцилиндр 18 подает пластину упора-фиксатора 19 в рабочее положение.

К другим примерам конкретного осуществления настоящего изобретения в части устройства следует отнести обработку конической резьбы при введении низкочастотных колебаний под углом более 30 градусов к направлению ультразвуковых колебаний на частоте на два порядка ниже частоты ультразвукового воздействия.

Сопоставительный анализ известного и предлагаемого способов ультразвуковой обработки конической резьбы деталей по документированным показателям повышения качества обработанной поверхности и точности рабочей высоты профиля, по меньшей мере, на 1 класс, показывает значительные преимущества последнего из них. Эти преимущества позволяют повысить ресурс труб по количеству нормативных спуско-подъемных операций, проводимых на нефтяной скважине, по меньшей мере, в 6-10 раз при повышении надежности резьбовых соединений колонны в аспекте прочности на разрыв и герметичности.

Источники информации

1. Патент Российской Федерации №2191097, МПК В23G 1/22, 2002.

2. Патент Российской Федерации №2092291, МПК В23Р 6/00, 1992.

3. ГОСТ Р 52203-2004. Трубы насосно-компрессорные и муфты к ним.

1. Способ ультразвуковой обработки конической резьбы деталей, включающий цикл операций с навинчиванием и развинчиванием резьбовых участков обрабатываемой детали и рабочего инструмента, при осуществлении которого ультразвуковое воздействие начинают в ходе первой операции с навинчиванием, а заканчивают в ходе последней операции с развинчиванием, отличающийся тем, что при осуществлении ультразвукового воздействия в зоны контакта резьбовых участков дополнительно вводят низкочастотные колебания, амплитуда которых составляет от 0,5 z до 1000 πz, где z - величина нормативного зазора для обрабатываемой резьбы.

2. Способ по п.1, отличающийся тем, что навинчивание и развинчивание резьбовых участков обрабатываемой детали и рабочего инструмента осуществляют с выстоем между ними.

3. Способ по п.1, отличающийся тем, что низкочастотные колебания в зону обработки вводят под углом более 30° к направлению ультразвуковых колебаний.

4. Установка для ультразвуковой обработки конической резьбы деталей, включающая станину с узлом зажима обрабатываемой детали, каретку, установленную с возможностью продольного движения, и ультразвуковую колебательную систему, которая посредством механизма плавающей пружинной подвески установлена в каретке и включает соединенные между собой источник ультразвуковых колебаний и рабочий инструмент, резьбовой участок которого выполнен ответным резьбовому участку обрабатываемой детали, отличающаяся тем, что она дополнительно снабжена, по меньшей мере, одним источником низкочастотных колебаний, который связан с ультразвуковой колебательной системой.

5. Установка по п.4, отличающаяся тем, что источник низкочастотных колебаний соединен с рабочим инструментом, преимущественно в узловом его соединении.