Способ изготовления фиброцементных композиций

Иллюстрации

Показать всеИзобретение относится к области строительных материалов и может быть использовано при изготовлении бетонных и железобетонных изделий и конструкций. Способ изготовления фиброцементных композиций включает смешение цемента, фибры и воды и последующее нагревание. Указанное нагревание осуществляют с момента начала схватывания указанных композиций при температуре 40-90°С и прекращают в момент конца их схватывания. Технический результат - энергосбережение при изготовлении фиброцементных композиций, повышение их трещиностойкости при достаточном сцеплении фибры с отвердевшей цементной матрицей, создание эффекта преднапряжения композиций после остывания и укорочения фибры. 6 табл.

Реферат

Изобретение относится к области строительных материалов и может быть использовано при производстве бетонных и железобетонных изделий и конструкций в процессе изготовления.

Известен способ изготовления бетонных изделий с тепловой обработкой с различными режимами пропаривания при атмосферном давлении (см. Малинина Л.А. Тепловлажностная обработка тяжелого бетона. - М., Стройиздат, 1977. - 160 с., ил.) путем приготовления цементных композиций и материалов на их основе, предварительным выдерживанием и дальнейшей тепловлажностной обработкой. Недостатком данного способа является необходимость предварительного выдерживания цементной композиции, жесткие режимы тепловлажностной обработки, высокая дефектность затвердевшей структуры, и как следствие - низкая прочность на растяжение и невысокая трещиностойкость.

Предварительное выдерживание необходимо в основном для достижения цементной композицией определенной начальной «критической» прочности, требуемой для восприятия теплового воздействия без нарушения структуры. Известно, что величина температурных деформаций цементной композиции на начальной стадии твердения зависит от температурного расширения жидкой и газообразных фаз и от направления движения этих фаз. В случае температурного расширения паровоздушной среды и ее дополнительного сжатия возникающее избыточное давление раздвигает твердые компоненты и нарушает сплошность твердеющей цементной матрицы, повышается пористость, что ведет к снижению прочностных характеристик, в том числе трещиностойкости, появлению трещин различной природы (температурных, усадочных, технологических, силовых). Известен способ изготовления фиброцементных композиций с различными фибрами из полимерных волокон (см. Материалы, армированные волокном./ Пер. с англ. Л.И.Сычевой, А.В.Воловика. - М., Стройиздат, 1982. - 180 с., ил. Перевод изд.: Fibre reinforced materials). К недостаткам данного способа следует отнести низкую прочность цементной матрицы на растяжение и разрыв и недостаточное распределение усилий между матрицей и волокнами из-за их слабой взаимной адгезионной связи. При этом распределение усилий между матрицей и волокном зависит от относительного удлинения волокон и прочности при межслоевом сдвиге.

Указанные недостатки частично устраняются в известном способе изготовления фиброцементных композиций и изделий на их основе (см. Рабинович Ф.Н. Дисперсноармированные бетоны. - М., Стройиздат, 1989. - 176 с., ил.), заключающемся в приготовлении фибродисперсноармированных бетонов с использованием фибр из различных материалов (прототип). Способ заключается в приготовлении фиброцементной композиции путем смешивания компонентов - цемента, фибры, воды, дальнейшего выдерживания образцов в термостате в течение трех суток (72 часа) при температуре +30°С и испытании образцов.

Недостатком данного способа является неконтролируемое и нерегулируемое формирование структурной прочности фиброцементной матрицы без учета температурных и усадочных деформаций системы «фибра-матрица», что способствует формированию высокодефектной структуры с невысокими физико-механическими свойствами - прочностью на растяжение и низкой трещиностойкостью. Кроме того, не учитываются свойства фибры и их изменения в зависимости от температурного режима твердения фиброцементной композиции.

Задачей настоящего изобретения является оптимизация технологии, энергосбережение и повышение физико-механических свойств получаемых изделий из фиброцементных композиций.

Указанная задача решается тем, что в способе изготовления фиброцементных композиций, включающем смешение цемента, фибры и воды и последующее нагревание, согласно изобретению указанное нагревание осуществляют с момента начала схватывания указанных композиций при температуре 40-90°С и прекращают в момент конца схватывания указанных композиций.

Таким образом, предложенный способ изготовления фиброцементных композиций характеризуется следующими неизвестными отличительными признаками:

- наличием периода нагрева фиброцементной композиции;

- установлением температурного интервала режима нагрева цементной композиции, соответствующего эффективному удлинению фибры и оптимальной величине последующей усадки и (или) контракции фиброцементной композиции;

- нагреванием фиброцементной композиции в период, определяемый сроками схватывания;

- созданием и сохранением эффекта преднапряжения фиброцементной композиции при последующем укорочении фибры и обжатием после остывания с условием достаточного сцепления фибры с отвердевшей цементной матрицей.

Заявленный способ изготовления фиброцементных композиций позволяет повысить их трещиностойкость, получить материалы, изделия и конструкции с улучшенными физико-механическими свойствами за счет совокупности всех предложенных решений.

Применение режима (периода) нагрева способствует удлинению фибры в твердеющей цементной композиции в период «схватывания» (и сцепления) для улучшения эффекта армирования. В результате увеличивается длина фибры и площадь соприкосновения ее с цементной матрицей.

Применение температурного интервала режима нагрева и охлаждения при твердении фиброцементной композиции, соответствующего эффективному удлинению и оптимальной величине последующей усадки и (или) контракции вызывает совместное линейное расширение и укорочение фибры и усадки цементной матрицы, что обеспечивает их совместное сцепление и работу, а также препятствует расслоению на границе контакта «фибра-матрица» при нагревании-остывании в процессе твердения. Температурный интервал назначается по коэффициентам линейного расширения материалов фибры и цементной композиции и лежит в интервале от +40°С до +90°С.

Применение нагревания фиброцементной композиции в период, определяемый сроками схватывания и дальнейшего твердения, способствует закреплению фибры в цементной матрице при ее удлинении в период схватывания цемента и создания эффекта преднапряжения фибры в матрице при последующем твердении цементной композиции и укорочении фибры при остывании. Период нагревания фиброцементной композиции зависит от сроков схватывания применяемого цемента. Начало периода нагрева и его выдерживание или сохранения тепла реакции гидратации соответствует началу схватывания цемента. Окончание периода - концу схватывания цемента.

Создание эффекта преднапряжения фиброцементной композиции достигается за счет сцепления фибры с цементной матрицей при ее схватывании и затвердевании и в процессе укорочения фибры при остывании. Фибра, при укорочении, создает предварительное усилие обжатия в соприкасающейся с ней цементной матрице, увеличивая и отдаляя момент трещинообразования при большей нагрузке, чем без обжатия. Тем самым повышается трещиностойкость затвердевшей фиброцементной композиции. Эффект укорочения фибры с обжатием цементной матрицы при объемном разориентированном расположении фибры положительно сказывается на сопротивлении усадочным деформациям фиброцементной композиции. Усадка вызывает объемные растягивающие напряжения цементного камня, которые гасятся за счет противоположно действующих сжимающих напряжений от обжатия цементной матрицы, вызванных эффектом преднапряжения. Величина усилия обжатия фиброцементной матрицы будет определятся значением напряжений от укорочения фибры после нагревания - остывания. При температурном расширении в результате нагрева, по известной формуле Юнга, можно оценить степень обжатия цементной матрицы в результате удлинения-сокращения фибры после нагрева-охлаждения. Напряжения обжатия в цементной матрице можно рассчитать как разницу температурных напряжений в фибре и цементном композите. Напряжение от температурного расширения в фибре составит:

σтϕ=Ктϕ·Δt·Ef·ϕvf·ϕor,

где Ктϕ - коэффициент линейного температурного расширения фибры (табл.1);

Δt - разность температур при нагревании, для заявленного способа в интервале от +40°С до +90°С разность составит (в сравнении с 20°С) от +20°С до +70°С;

Ef - модуль деформаций фибры;

ϕvf - коэффициент объемного содержания фибры, принят равным 0,01;

ϕor - коэффициент ориентации фибр, при упругой стадии работы элемента равен 0,656 (Рабинович Ф.Н. Дисперсноармированные бетоны).

Напряжения в цементной матрице при нагревании можно определить по формуле:

σтс=Ктс·Δt·Ec,

где Ктс - коэффициент линейного температурного расширения цементного камня (табл.1);

Δt - разность температур при нагревании, для заявленного способа в интервале от +40°С до +90°С разность составит (в сравнении с 20°С) от +20°С до +70°С;

Ес - модуль упругости цементного камня во время схватывания и твердения, равен 2÷3·103 МПа.

Напряжения обжатия (преднапряжение) можно рассчитать как разность напряжений в фибре и цементном камне.

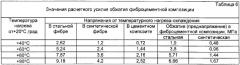

Для заявленного способа в интервале от +40°С до +90°С напряжения обжатия (преднапряжение) на границе фибра - цементный композит от температурного нагревания-охлаждения, после схватывания, составит от 0,5 МПа до 6,5 МПа, в зависимости от вида фибры, температуры нагрева, вида цемента. Рассчитанные значения усилия обжатия приведены в табл.6.

Пример

Для предложенного способа использовались следующие типы фибр.

В качестве синтетической низкомодульной фибры использовалась полипропиленовая фибра.

В качестве высокомодульной - стальная фибра.

Расход стальной фибры и фибры из полипропилена принимается 1% от объема цементной смеси.

Отношение длины фибры к ее диаметру 70-75. Диаметр фибр составлял: стального волокна 0,8 мм, длина 60 мм; диаметр полипропиленового волокна 0,18 мм; длина 12 мм - 14 мм,

Цементы - ПЦ 400 Д-20; ПЦ 500-Д0 производства Стерлитамакского ОАО «Сода» (г.Стерлитамак, Республика Башкортостан), удовлетворяющий требованиям ГОСТ 10178-85*. Характеристики цементов, фибр и основные свойства приведены в табл.1.

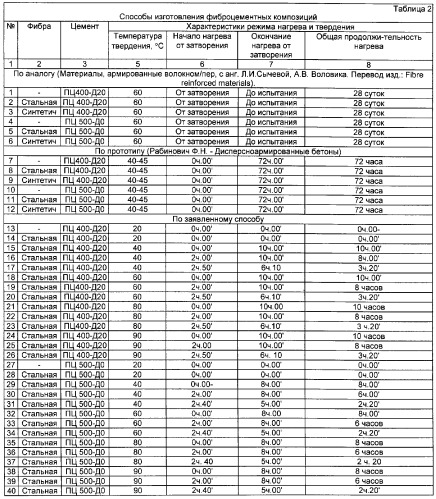

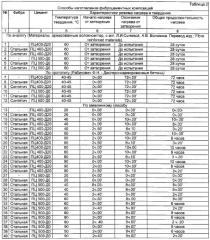

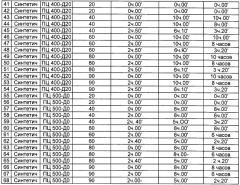

Были изготовлены водно-цементные композиции с В/Ц=0,3 и отформованы кубы размером 7×7×7 см, а также призмы-балочки размером 4×4×16 см при стандартном режиме вибрирования. Образцы изготовлены без фибры и с вышеприведенными фибрами при to=15-20°C и нормальной влажностью воздуха w=60% по различным способам и режимам (табл.2). По заявленному способу изготавливаются водные фиброцементные композиты. Смесь фибры с цементом перемешивали, затворяли водой, укладывали а формы и уплотняли вибрированием при нормальных условиях (tвозд.=20°C, Wвозд.=60%).

В момент времени, соответствующий началу схватывания применяемого цемента, форму с отвердевающей фиброцементной композицией подвергали нагреванию с выдерживанием в изотермическом режиме с температурой в температурном интервале t=40-90°C. По достижении момента конца схватывания режим прогрева или сохранения тепла гидратации прекращался. Дальнейшее твердение осуществлялось по стандартному режиму. Хранение образцов и испытания проводилось при t=15-20°C и влажности воздуха w=60%. Изготовленные образцы подвергались испытанию по стандартным методикам. Результаты испытаний приведены в табл.3. Как видно из табл.3, образцы, изготовленные по заявленному способу, имеют повышение трещиностойкости в 1,5-1,8 раза и прочность на растяжение при изгибе в 1,3-1,6 раза больше, чем фиброцементные композиции, изготовленные по известным способам.

Высокие прочностные характеристики и эксплуатационные свойства композиций, изготовленных по заявленному способу, а также технологические режимы изготовления определяют область их рационального применения: бетонные и железобетонные изделия и конструкции с повышенными требованиями по трещиностойкости, тонкостенные конструкции, фиброцементные композиты для восстановления и усиления конструкций, энергоэффективные способы и режимы изготовления фиброцементных композиций, изделий и конструкций на их основе.

| Таблица 1 | ||||

| Характеристики фибры и цементного камня | ||||

| Показатель | Цементный камень из ПЦ 400-Д20 | Цементный камень из ПЦ 500-ДО | Стальная фибра ООО «НПП «Инвертор» | Полипропиленовая фибра Фибрин FIBRIN X-T |

| Плотность, г/см3 | 2,0 | 2,1 | 7,8 | 0,9 |

| Модуль упругости, МПа (·10-3) | 20 | 24 | 200 | 15 |

| Коэффициент линейного расширения, (·10-5) | 1,0 | 1,0 | 1,0 | 20,0 |

| Удлинение при разрыве, % | 0,02 | 0,02 | 4,0 | 20,0 |

| Прочность на растяжение через 28 суток при изгибе, МПа | 4,0 | 4,8 | - | - |

| Прочность на разрыв, МПа | - | - | 560 | 480 |

| Прочность через 28 суток на сжатие, МПа | 41,2 | 50,8 | - | - |

| Прочность сцепления с цементной матрицей через 28 суток, МПа | - | - | 5,0 | 6,0 |

| Усадка через 28 суток, мм/м | 0,55 | 0,50 | - | - |

| Сроки схватывания, ч мин | - | - | ||

| - начало | 2-50 | 2-40 | ||

| - конец | 6-10 | 5-00 |

| Таблица 3 | |||||||

| Предпочтительные способы изготовления фиброцементных композиций | |||||||

| № | Фибра | Цемент | Характеристики режима нагрева и твердения | ||||

| Сохранение тепла экзотермической реакции | Температура изотермии или твердения, °С | Начало нагрева от момента затворения | Окончание нагрева от момента затвердения | Общая продолжительность нагрева | |||

| По аналогу (Материалы, армированные волокном./ Пер. с анг. Л.И.Сычевой, А.В.Воловика. Перевод изд.: Fibre reinforced materials) | |||||||

| 1 (1) | Синтетич | ПЦ 500-Д0 | - | 60 | От затворения | До испытания | 28 суток |

| По прототипу (Рабинович Ф.Н. Дисперсноармированные бетоны) | |||||||

| 7 (2) | Стальная | ПЦ 400-Д20 | 40-45 | 0ч.00′ | 72ч.00' | 72 часа | |

| По заявленному способу | |||||||

| 13 (3) | Стальная | ПЦ400-Д20 | + | 40 | 2ч.50′ | 6ч.10′ | 3ч.20′ |

| 14 (4) | Стальная | ПЦ 400-Д20 | + | 60 | 2ч.50′ | 6ч.10′ | 3ч.20′ |

| 15 (5) | Стальная | ПЦ400-Д20 | + | 80 | 2ч.50′ | 6ч.10′ | 3ч.20′ |

| 16 (6) | Стальная | ПЦ400-Д20 | + | 90 | 2ч.50′ | 6ч.10′ | 3ч.20′ |

| 17 (7) | Стальная | ПЦ 500-Д0 | + | 40 | 2ч.40′ | 5ч.00′ | 3ч.20′ |

| 18 (8) | Стальная | ПЦ 500-Д0 | + | 60 | 2ч.40′ | 5ч.00′ | 3ч.20′ |

| 19 (9) | Стальная | ПЦ 500-Д0 | + | 80 | 2ч.40′ | 5ч.00′ | 3ч.20′ |

| 20 (10) | Стальная | ПЦ 500-Д0 | + | 90 | 2ч.40′ | 5ч.00′ | 3ч.20′ |

| 21 (11) | Синтетич | ПЦ400-Д20 | + | 40 | 2ч.50′ | 6ч.10′ | 3ч.20′ |

| 22 (12) | Синтетич | ПЦ 400-Д20 | + | 60 | 2ч.50′ | 6ч.10′ | 3ч.20′ |

| 23(13) | Синтетич | ПЦ 400-Д20 | + | 80 | 2ч.50′ | 6ч.10′ | 3ч.20′ |

| 24 (14) | Синтетич | ПЦ400-Д20 | + | 90 | 2ч.50′ | 6ч.10′ | 3ч.20′ |

| 25 (15) | Синтетич | ПЦ 500-Д0 | + | 40 | 2ч.40′ | 5ч.00′ | 3ч.20′ |

| 26 (16) | Синтетич | ПЦ 500-Д0 | + | 60 | 2ч.40′ | 5ч.00′ | 3ч.20′ |

| 27 (17) | Синтетич | ПЦ 500-Д0 | + | 80 | 2ч.50′ | 6ч.10′ | 3ч.20' |

| 28 (18) | Синтетич | ПЦ 500-Д0 | + | 90 | 2ч.00′ | 6ч.10′ | 3ч.20' |

| Таблица 4 | |||||

| Физико-механические свойства фиброцементных композиций | |||||

| № | Прочность в возрасте 28 суток, МПа | Усадка, мм/м | Напряжения при образовании трещин в возрасте 28 суток твердения, МПа | ||

| На сжатие | На растяжении при изгибе | 1 сутки | 28 суток | ||

| По аналогу (Материалы, армированные волокном./ Пер. с анг. Л.И.Сычевой, А.В.Воловика. Перевод изд.: Fibre reinforced materials) | |||||

| 1 | 36,2 | 4,1 | 5,2 | 6,2 | 1,7 |

| По прототипу (Рабинович Ф.Н. Дисперсноармированные бетоны) | |||||

| 2 | 36,4 | 4,2 | 5,1 | 6,1 | 1,8 |

| По заявленному способу | |||||

| 3 | 36,3 | 4,3 | 4,9 | 6,0 | 2,4 |

| 4 | 40,1 | 5,2 | 4,6 | 5,1 | 2,8 |

| 5 | 43,0 | 6,3 | 4,2 | 4,8 | 2,9 |

| 6 | 46,0 | 6,4 | 4,0 | 4,4 | 2,7 |

| 7 | 50,8 | 7,1 | 3,8 | 4,0 | 2,5 |

| 8 | 44,0 | 6,4 | 4,3 | 4,7 | 2,7 |

| 9 | 46,2 | 6,8 | 4,2 | 4,6 | 2,8 |

| 10 | 52,0 | 7,9 | 4,1 | 4,3 | 2,4 |

| 11 | 45,1 | 6,4 | 4,3 | 4,7 | 2,6 |

| 12 | 45,8 | 6,9 | 4,3 | 4,6 | 3,1 |

| 13 | 51,8 | 8,2 | 4,1 | 4,5 | 3,2 |

| 14 | 46,0 | 6,5 | 4,2 | 4,6 | 3,1 |

| 15 | 46,2 | 6,8 | 4,3 | 4,6 | 2,7 |

| 16 | 51,9 | 8,3 | 4,3 | 4,5 | 3,0 |

| 17 | 48,8 | 5,2 | 4,7 | 5,4 | 2,9 |

| 18 | 50,1 | 5,3 | 4,6 | 5,2 | 2,8 |

| Таблица 5 | |||||

| Физико-механические свойства фиброцементных композиций, изготовленных по предпочтительным способам | |||||

| № | Прочность в возрасте 28 суток, МПа | Усадка, мм/м | Напряжения при образовании трещин в возрасте 28 суток твердения | ||

| На сжатие | На растяжении при изгибе | 1 сутки | 28 суток | ||

| По аналогу (Материалы, армированные волокном./ Пер. с анг. Л.И.Сычевой, А.В.Воловика. Перевод изд.: Fibre reinforced materials) | |||||

| 1 | 48,4 | 5,0 | 4,9 | 5,5 | 1,7 |

| По прототипу (Рабинович Ф.Н. Дисперсноармированные бетоны) | |||||

| 2 | 46,2 | 5,1 | 4,7 | 5,4 | 1,8 |

| По заявленному способу | |||||

| 3 | 50,8 | 7,1 | 3,8 | 4,0 | 2,4 |

| 4 | 52 | 7,9 | 4,1 | 4,3 | 2,8 |

| 5 | 51,8 | 8,2 | 4,1 | 4,5 | 2,9 |

| 6 | 51,9 | 8,3 | 4,3 | 4,5 | 2,7 |

| 7 | 52,2 | 7,8 | 4,1 | 4,3 | 2,5 |

| 8 | 54,8 | 7,9 | 4,0 | 4,3 | 2,7 |

| 9 | 55,0 | 8,0 | 4,2 | 4,5 | 2,8 |

| 10 | 55,2 | 7,6 | 4,2 | 4,5 | 2,4 |

| 11 | 49,2 | 6,6 | 3,9 | 4,2 | 2,6 |

| 12 | 50,1 | 6,9 | 3,8 | 4,2 | 3,1 |

| 13 | 50,6 | 7,2 | 3,9 | 4,3 | 3,2 |

| 14 | 50,4 | 7,0 | 4,0 | 4,4 | 3,1 |

| 15 | 52,2 | 6,5 | 4,0 | 4,4 | 2,7 |

| 16 | 53,1 | 6,8 | 4,1 | 4,4 | 3,0 |

| 17 | 52,0 | 7,1 | 4,2 | 4,5 | 2,9 |

| 18 | 51,8 | 7,0 | 4,2 | 4,5 | 2,9 |

Способ изготовления фиброцементных композиций, включающий смешение цемента, фибры и воды и последующее нагревание, отличающийся тем, что указанное нагревание осуществляют с момента начала схватывания указанных композиций при температуре 40-90°С и прекращают в момент конца их схватывания.