Способ, по меньшей мере, частичного удаления содержащих углерод осадков в теплообменнике

Иллюстрации

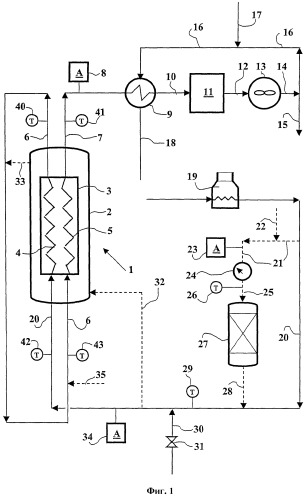

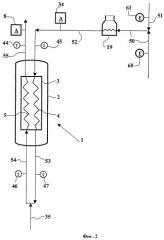

Показать всеИзобретение относится к способу и устройству для удаления, по меньшей мере частичного, углеродсодержащих осадков из теплообменника. Изобретение относится также к установке гидрообработки. Способ удаления, по меньшей мере, частичного, углеродсодержащих осадков из аппарата для обмена теплом между двумя текучими средами, одна из которых является углеводородной текучей средой, заключается в том, что данный обменный аппарат функционирует при максимальной рабочей температуре меньше, приблизительно, 540°С, в установке для осуществления процесса химической обработки или фракционирования, согласно которому продувают обменный аппарат инертным газом для удаления значительной части углеводородов. Затем осуществляют предварительный нагрев обменного аппарата, подвергают окислительной обработке часть содержащихся в обменном аппарате углеродсодержащих осадков, включающей в себя одну стадию контролируемого окисления при условной температуре, находящейся в интервале от 400°С до 500°С, в течение промежутка времени, по меньшей мере, 4 часа при помощи окисляющей текучей среды, содержащей, в основном, инертный газ из группы, образованной азотом, водяным паром и их смесями, и небольшое количество кислорода. Температура текучих сред, поступающих в обменный аппарат или выходящих из обменного аппарата, остается ниже 520°С в течение всего времени окислительной обработки, причем разность температур рабочих сред на горячем конце обменного аппарата остается меньше 120°С в течение всего времени окислительной обработки. Описаны также устройство для удаления, по меньшей мере частичного, углеродсодержащих осадков, а также установка для гидрообработки углеводородов. 3 н. и 15 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу удаления, по меньшей мере частичного, содержащих углерод осадков внутри теплообменника. В известных способах очистки в нефтяной и нефтехимической промышленности используют косвенные теплообменники между двумя текучими средами, предназначенные, в частности, для регенерации тепла и сокращения энергопотребления. В частности, очень часто используют теплообменники загрузка/жидкие отходы (эфлюент), при помощи которых загрузку химического реактора подогревают, по меньшей мере частично, посредством текучей среды, вытекающей из данного реактора. Процессы, в которых используют такие теплообменники, являются очень распространенными, и можно назвать в качестве примеров, не носящих ограничительного характера: каталитический риформинг углеводородов, процессы гидрообработки углеводородов, включающие в себя, в частности, процессы гидрообессеривания, гидродеароматизации, гидродеазотирования, гидродеметаллирования, процессы гидродегидрогенизации легких парафинов, гидрокрекинга, процессы, позволяющие осуществлять дистилляцию, так называемую дистилляцию при атмосферном давлении, или под давлением, или вакуумную дистилляцию, нефтяной фракции или сырой нефти и.т.д. Известны также теплообменники для резкого охлаждения (то есть быстрого охлаждения) эфлюентов процессов, протекающих при высокой температуре, например при 800°С или больше, например, эфлюентов крекинга в паровой фазе или риформинга в паровой фазе.

Теплообменники, называемые далее "обменные аппараты", действующие в установках для осуществления вышеупомянутых различных процессов, содержат иногда различные примеси или различные тяжелые продукты, которые могут вызывать засорения, в частности засорения углеродсодержащими веществами, такими как кокс, смолообразные полимеры, и.т.д. Упомянутые осадки не соответствуют веществам с хорошо идентифицированным составом и постоянной морфологией, а соответствуют продуктам со значительной изменчивостью как в том, что касается химического состава, в частности отношения Н/С, так и морфологии, при этом возможное присутствие гетероатомов, например серы, азота или металлов, например присутствие железа, иногда в значительных количествах, может в некоторых случаях достигать нескольких процентов, вплоть до 10 или 20%, и более.

Упомянутые углеродсодержащие осадки (содержащие, типично, по меньшей мере 50%, и, обычно, больше 70 мас.% углерода, остальное - водород и другие соединения, в частности сера и металлы) образуются, очевидно, в результате нескольких реакций, что может объяснить их изменчивость. На первый взгляд можно предположить, что образование смолоподобных веществ может в известных случаях происходить в результате присутствия, постоянного или случайного, кислорода в загрузке, который способен образовывать пероксиды, проявляющие повышенную реакционноспособность по отношению к ненасыщенным соединениям (в частности, олефиновым, диолефиновым или ацетиленовым).

Присутствие вышеупомянутых ненасыщенных соединений или тяжелых соединений, таких как асфальтены или некоторые продукты крекинга, в частности поликонденсированные ароматические продукты или радикалы, образующиеся в результате частичного крекинга или крекинга в верхней части, может в известных случаях способствовать протеканию некоторых реакций полимеризации, или поликонденсации, или коксования. Примеси, в частности, металлические (железо, никель, и.т.д....) также могут катализировать некоторые реакции, приводящие к осадкам.

Таким образом, существует потребность в удалении углеродсодержащих осадков, образующихся в обменных аппаратах. Уже известны способы удаления углеродсодержащих осадков, в частности способы очистки от кокса трубчатых печей со змеевиковыми теплообменниками, например печей для крекинга в паровой фазе, при этом очистку от кокса при помощи смеси воздух/водяной пар осуществляют в упомянутых печах, как правило, при температуре приблизительно 800-900°С.

Змеевиковые теплообменники печи обычно состоят из прочных труб с высокой толщиной стенки (обычно от 5 до 15 мм) и имеют, как правило, свободный конец, при этом они подвешены на пружинах или на противовесах, или покоятся на опорах, обеспечивающих расширение. Таким образом, они мало чувствительны к дифференциальным расширениям, возникающим вследствие неравномерностей температуры. Кроме того, срок их службы ограничен, например, для печей для крекинга в паровой фазе, которые наиболее часто подвергаются очисткам от кокса, он часто находится в интервале от 3 до 8 лет.

В обменных аппаратах поверхности обмена обычно имеют более низкие толщины (обычно менее 3 мм и даже порядка 1 мм или меньше для пластинчатых обменных аппаратов, используемых в нефтеочистительной установке). Кроме того, при их изготовлении используется значительно большее число сварных соединений (например, на уровне трубчатых пластин для трубчатых обменных аппаратов или по всему периметру пластин для пластинчатых обменных аппаратов).

Таким образом, упомянутые обменные аппараты являются системами, механически более напряженными, чем трубы печи, значительно более чувствительными к дифференциальным расширениям или к "горячим точкам" и, следовательно, значительно более недолговечными с термомеханической точки зрения. Кроме того, ожидаемый срок службы обменного аппарата достигает и обычно превосходит 20 лет, что исключает любую процедуру, способную привести к преждевременному старению аппарата.

По указанным причинам удаление кокса из обменных аппаратов при помощи традиционных способов очистки печей от кокса (под действием смеси воздух-пар при высокой температуре) не рекомендуется специалистами и не применяется в случае обычных обменных аппаратов, несмотря на теоретически прогнозируемое преимущество, связанное с возможностью очистки in situ, в связи со значительными опасностями термомеханического повреждения, возникающих в данном случае, в частности вследствие наличия "горячих точек", связанных с высокой экзотермичностью реакций горения.

Классический способ, используемый для удаления кокса из обменных аппаратов (и вообще для удаления углеродсодержащих осадков), заключается в осуществлении механического удаления кокса шуровкой обменных труб или механическим воздействием струи воды с очень высоким давлением порядка нескольких десятков мегапаскалей (гидравлическое удаление кокса). Однако упомянутые классические способы являются менее приемлемыми с учетом продолжительности воздействия и ухода за материальной частью, чем способ очистки печей выжиганием, вследствие необходимости охлаждения оборудования и осуществления демонтажа для того, чтобы обеспечить доступ к трубам, очищаемым от кокса. Кроме того, данные способы неприменимы к сварным пластинчатым обменным аппаратам. Указанные обменные аппараты не могут быть очищены от кокса механически или гидравлически вследствие того, что расстояние между пластинами чаще всего значительно меньше 10 мм и наличия рифлений на пластинах, затрудняющих проход инструмента для очистки или доступ гидравлической струи.

Между тем, известны обменные аппараты, которые могут быть очищены от кокса выжиганием. Во французском патенте FR 2490317 описаны обменные аппараты для быстрого охлаждения эфлюентов парового крекинга, которые позволяют осуществлять удаление кокса выжиганием. Описанная процедура удаления кокса заключается, по существу, в опорожнении аппарата при умеренной температуре (предпочтительно, при 550°С или меньше) и последующем подъеме температуры для удаления кокса (то есть, как указано приблизительно до 750-600°С, и, предпочтительно, приблизительно до 700°С). Данная процедура описана исключительно для очень специфичных обменных аппаратов трубчатого типа с двойными трубами, в которых дополнительно используют устройства специальной конструкции и особое тепловое устройство (теплоизоляционный материал размещен вокруг группы двойных труб), которые позволяют уменьшить ломкость аппарата во время удаления кокса.

Наконец, известны способы удаления кокса при помощи химических продуктов, например окислителей, таких, в частности, как озон или пероксид водорода. В данных способах используют химические продукты, которые обычно не используются на нефтеперерабатывающем заводе или на нефтехимической установке и которые могут создать проблемы, связанные с использованием или утилизацией химических отходов.

Изобретение предлагает способ, позволяющий удалить контролируемым окислением in situ с использованием обычных технических средств и при низкой температуре значительную часть или всю совокупность углеродсодержащих осадков из обменных аппаратов для процессов определенного типа, без риска механического повреждения аппарата. Способ не требует модификации обменных аппаратов и применим ко всем типам трубчатых обменных аппаратов, а также к сварным пластинчатым обменным аппаратам. В изобретении предложен также способ удаления, по меньшей мере частичного, углеродсодержащих осадков относительно быстрым образом, что позволяет ограничить продолжительность вмешательства по-прежнему без риска механического повреждения аппарата. В изобретении предложены также устройство для осуществления способа и установка для гидрообработки углеводородов, содержащая устройство для удаления осадков контролируемым окислением.

В нижеприводимом описании изобретения будут использованы следующие условия и определения.

Под теплообменником, или просто обменным аппаратом, подразумевается теплообменник, обеспечивающий теплообмен между, по меньшей мере, двумя текучими средами, по меньшей мере, одна из которых содержит углеводороды. Обменный аппарат согласно изобретению может быть противоточным (наиболее частый случай), но равным образом с совпадающими потоками, или со скрещенными потоками, или с противоположными потоками сразу, без исключения других конфигураций. Обменный аппарат согласно изобретению имеет удлиненный корпус и два конца, по меньшей мере, один из которых (и обычно оба) является областью теплообмена между двумя текучими средами, входящими и выходящими из обменного аппарата, то есть подаваемыми в обменный аппарат и извлекаемыми из обменного аппарата; упомянутые текучие среды могут быть двумя входящими текучими средами, или двумя выходящими текучими средами, или текучей средой, входящей в обменный аппарат, и текучей средой, выходящей из обменного аппарата. Наиболее горячей текучей средой называют текучую среду, входящую в обменный аппарат или выходящую из обменного аппарата, имеющую наиболее высокую температуру. Горячим концом обменного аппарата называют конец, который является местом теплообмена между наиболее горячей текучей средой и, по меньшей мере, одной другой текучей средой (обычно одной). Разностью температур рабочих сред на горячем конце называют разность температур между, с одной стороны, наиболее горячей текучей средой и, с другой стороны, наиболее холодной текучей средой, обменивающейся теплом с наиболее горячей текучей средой на горячем конце обменного аппарата. В общем случае, имеются только две текучие среды, обменивающиеся теплом на уровне горячего конца, и разность температур рабочих сред на горячем конце представляет собой разность температур между двумя упомянутыми текучими средами. Рабочей температурой обменного аппарата называют максимальную температуру наиболее горячей текучей среды при нормальной работе обменного аппарата.

Под химической обработкой подразумевают обработку в химическом реакторе, включающую в себя осуществление одной или нескольких химических реакций. Химические обработки согласно изобретению включают в себя гидрообработки, то есть обработки углеводородов водородом с целью осуществления, не исключительным образом, одной или нескольких из следующих реакций: обессеривание, деазотирование, гидрирование ароматических соединений, деметаллирование. Химические обработки согласно изобретению включают в себя равным образом селективные гидрирования ацетиленовых соединений и/или диолефинов, реакции дегидрирования, например бутена в бутадиен, пропана в пропилен, или дегидрирования других парафинов (например, этана, бутана, парафинов, в частности линейных, содержащих от 10 до 14 атомов углерода, с целью получения олефинов, являющихся предшественниками линейных алкилбензолов, и.т.д.). Химические обработки согласно изобретению включают в себя равным образом гидрокрекинг, каталитический риформинг, риформинг в паровой фазе, полное насыщение олефинов, диолефинов или ацетиленовых соединений и в более общем виде другие реакции нефтяной или нефтехимической промышленности.

Изобретение является широко применимым в случае обменных аппаратов, рабочая температура которых меньше приблизительно 540°С и, предпочтительно, меньше приблизительно 520°С. Предпочтительно, оно не может быть использовано в работах при высокой температуре, например, для удаления кокса из обменных аппаратов для резкого охлаждения эфлюентов крекинга в паровой фазе по причинам, которые будут изложены ниже.

Условная температура стадии окисления осадков представляет собой, по определению, максимальную температуру поверхности теплообмена на уровне горячего конца. Данная температура, которая может быть фиксированной или переменной, будет рассчитываться условно, в начале зоны обмена, после зоны распределения и/или отвода текучих сред. Данный расчет может быть легко осуществлен специалистом, используя общие законы теплотехники. Однако в результате расчета, сообразно используемому методу расчета, могут проявляться небольшие различия. В таком случае для осуществления изобретения специалист будет должен рассматривать наибольшую величину, которая соответствует величине, сохраняющей возможность применения изобретения.

Термином "удаление осадков in situ" обозначают, что обменный аппарат во время удаления осадков остается на месте и его не демонтируют и не перемещают на другое место.

Под термином "установка для гидрообработки, включающая в себя устройство для удаления осадков" подразумевают, что данная установка содержит, по меньшей мере, основные технические средства устройства, устанавливаемые на месте той же самой установки и которые легко могут быть соединены (например, шлангом, манжетой для трубопровода, и.т.д.) в случае засорения обменного аппарата.

Настоящее изобретение относится к способу удаления, по меньшей мере частичного, углеродсодержащих осадков из теплообменника, осуществляющего теплообмен между двумя текучими средами, по меньшей мере одна из которых является углеводородной текучей средой, причем данный теплообменник функционирует при максимальной рабочей температуре меньше, приблизительно, 540°С и, предпочтительно, меньше, приблизительно, 520°С, в установке для осуществления процесса термической обработки или фракционирования, причем согласно указанному способу:

- продувают обменный аппарат инертным газом для удаления значительной части углеводородов,

- осуществляют предварительный нагрев обменного аппарата, подвергают окислительной обработке содержащейся в нем, по меньшей мере, части углеродсодержащих осадков, включающей в себя, по меньшей мере, одну стадию контролируемого окисления при условной температуре, находящейся в интервале от приблизительно, 400°С до, приблизительно, 500°С, в течение промежутка времени, по меньшей мере, 4 часа при помощи окисляющей текучей среды, содержащей, в основном, инертный газ из группы, образованной азотом, водяным паром и их смесями, и небольшое количество кислорода, при температурах текучих сред, поступающих в обменный аппарат или выходящих из обменного аппарата, остающихся ниже, приблизительно, 520°С в течение всего времени окислительной обработки, и таких, что разность температур рабочих сред на горячем конце обменного аппарата остается меньше, приблизительно, 120°С в течение всего времени окислительной обработки. Предпочтительно, также, чтобы разность температур рабочих сред на холодном конце обменного аппарата оставалась меньше 120°С и, более конкретно, 100°С, хотя данный параметр обычно является менее критичным.

Целесообразно согласно изобретению удалять вышеупомянутые осадки in situ, то есть без перемещения обменного аппарата. Однако способ согласно изобретению равным образом может быть осуществлен в другом месте.

Предпочтительно, чтобы температуры текучих сред, поступающих в обменный аппарат или выходящих из обменного аппарата, поддерживались ниже, приблизительно 500°С, в течение всего времени окислительной обработки, и разность температур рабочих сред на горячем конце обменного аппарата оставалась меньше, приблизительно 100°С, в течение всего времени окислительной обработки.

Приведенные существенные температурные ограничения могут навести на мысль, что скорость окисления углеродсодержащих осадков является очень низкой, делающей способ неприменимым. Были проведены опыты по окислению при 500°С и при содержаниях кислорода от 1 до 2,5% кокса печи для крекинга в паровой фазе, которые показали, что удаление кокса контролируемым окислением в указанных условиях не может быть осуществлено со скоростью, приемлемой в промышленном масштабе.

Также были проведены опыты по контролируемому окислению осадков, образующихся в обменных аппаратах, применяемых при гидрообработке, чаще всего с рабочими температурами, находящимися в интервале приблизительно от 200°С до приблизительно 450°С. Данные осадки неожиданным образом оказались чувствительными к окислению при низкой температуре, включая окисление при низких содержаниях кислорода, таких как от 1 до 2,5% и даже меньше. Данные осадки могут быть окислены и восстановлены или удалены без необходимости их измельчения для того, чтобы увеличить поверхность контакта с окисляющей текучей средой. Обнаружили также, что можно освоить мягкие условия окисления и избежать каких-либо отклонений температур и горячих точек во время процесса окисления.

Принято считать, что осадки, образовавшиеся при относительно низкой температуре и которые не были подвержены выдерживанию при высоких температурах, больше приблизительно 520-540°С вследствие операционных условий обменного аппарата, являются осадками, природа которых отличается от кокса, образующегося или прокаленного при относительно высокой температуре, и являются значительно легче окисляемыми. Предпочтительно, согласно изобретению, удалять осадки в обменных аппаратах с рабочей температурой меньше или равной приблизительно 450°С.

Важные и нетипичные термические ограничения на температуры окисляющих текучих сред, поступающих в обменный аппарат или выходящих из обменного аппарата, и разность температур рабочих сред на горячем конце обменного аппарата во время контролируемого окисления позволяют задать тепловые параметры, от которых зависят термомеханические напряжения обменного аппарата. Низкие температуры позволяют в значительной степени избежать возникновения горячих точек при высокой температуре и опасностей термического засорения. Поддержание разности температур рабочих сред на горячем конце на умеренной величине также ограничивает термомеханические напряжения. Так, термомеханическое моделирование позволяет избежать повреждений обменного аппарата, включая пластинчатый обменный аппарат, в области разностей температур рабочих сред на горячем конце, доходящих до 100 или даже 120°С.

Указанные тепловые ограничения могут быть получены различными методами согласно заявленному способу.

Можно уменьшить температуру, по меньшей мере, одной из текучих сред, подаваемых в обменный аппарат, если во время окислительной обработки температура одной из текучих сред, подаваемой в обменный аппарат или выходящей из обменного аппарата, достигает или превосходит предельную температуру, равную самое большее, приблизительно 490°С.

Можно также уменьшить температуру, по меньшей мере, одной из текучих сред, подаваемых в обменный аппарат, если во время окислительной обработки разность температур рабочих сред на горячем конце достигает или превосходит предельную величину, равную самое большее приблизительно 90°С.

В данных двух случаях уменьшение температур в обменном аппарате приводит к замедлению окисления осадков, что ведет к уменьшению и выравниванию температур и разностей температур рабочих сред.

Можно также уменьшить или свести к нулю содержание кислорода в окисляющей текучей среде, если во время окислительной обработки температура одной из текучих сред, подаваемой в обменный аппарат или выходящей из обменного аппарата, достигает или превосходит предельную температуру, равную самое большее, приблизительно, 490°С.

Можно также уменьшить или свести к нулю содержание кислорода в окисляющей текучей среде, если во время окислительной обработки разность температур рабочих сред на горячем конце достигает или превосходит предельную величину, равную самое большее приблизительно 90°С.

Уменьшение содержания кислорода в окисляющей текучей среде также имеет следствием замедление окисления, что ведет к уменьшению температур и разностей температур рабочих сред.

Можно, наконец, одновременно уменьшить или свести к нулю содержание кислорода и уменьшить температуру, по меньшей мере, одной из текучих сред, подаваемых в обменный аппарат, если достигнуто одно из предельных значений тепловых параметров. В качестве примера, можно одновременно уменьшить на 10°С температуру, по меньшей мере, одной из текучих сред, подаваемых в обменный аппарат, и уменьшить на 10% содержание кислорода (или на более высокие величины упомянутых двух параметров, если не получен ожидаемый результат).

Можно также осуществить регулирование одного из двух упомянутых параметров до желаемой величины, изменяя температуру или температуры питания обменного аппарата и содержание кислорода.

Чаще всего, содержание кислорода в окисляющей текучей среде во время окислительной обработки меньше или равно, приблизительно, 2,5 мол.% и, предпочтительно, меньше или равно, приблизительно, 2 мол.% Интервалом наиболее предпочтительных концентраций кислорода является интервал от 0,4 до 2,0 мол.% Предпочтительный интервал зависит от нескольких факторов. Одним из них является природа инертной текучей среды, составляющей основную часть окисляющей текучей среды. Предпочтительно, содержание кислорода в окисляющей текучей среде во время окислительной обработки таково, что дифференциал температуры полного адиабатического сгорания меньше, приблизительно, 120°С и, наиболее предпочтительно, меньше 100°С. Согласно изобретению, определяют дифференциал температуры полного адиабатического сгорания окисляющей текучей среды как увеличение температуры, полученное при полном адиабатическом сгорании (кислород находится при этом в форме CO2 и H2O), начиная обычно с 450°С, при среднем давлении операции и с метаном в стехиометрическом количестве в качестве реагента для кислорода.

Способ согласно изобретению может быть применен в нескольких вариантах.

Согласно одному из предпочтительных вариантов осуществления способа, окислительная обработка включает в себя, по меньшей мере, две стадии контролируемого окисления, причем в обменном аппарате во время первой из двух упомянутых стадий заставляют циркулировать первую окисляющую текучую среду с содержанием кислорода с1, находящейся в интервале от 0,4 до 1,5 мол.%, при температуре, находящейся в интервале от 420°С, приблизительно, до 490°С, приблизительно, в течение промежутка времени, по меньшей мере, четыре часа, достаточного для того, чтобы окислить, по меньшей мере, часть углеродсодержащих осадков, затем в обменном аппарате во время второй из двух упомянутых стадий, заставляют циркулировать вторую окисляющую текучую среду, с содержанием кислорода с2, превышающим с1 и находящимся в интервале от 1,3 мол.%, приблизительно, до 2,0 мол.%, приблизительно, в течение промежутка времени, по меньшей мере, два часа при температуре, находящейся в интервале от 420°С, приблизительно, до 490°С, приблизительно. Согласно данному варианту, окислительную обработку начинают в очень умеренных условиях окисления, что позволяет удалить легко окисляемые осадки при очень мягких условиях. Затем окисление продолжают для удаления осадков при немного более высоком содержании кислорода. Данный вариант обеспечивает повышение стапени контроля температур и разности температур рабочих сред на горячем конце обменного аппарата при умеренных величинах.

Согласно другому предпочтительному варианту, окислительная обработка включает в себя, по меньшей мере, одну основную стадию контролируемого окисления и дополнительную стадию контролируемого окисления, причем на основной стадии заставляют циркулировать в обменном аппарате основную окисляющую текучую среду с содержанием кислорода с3, находящимся в интервале от 0,8 до 2,0 мол.% при температуре, находящейся в интервале от 420°С, приблизительно, до 480°С, приблизительно, в течение промежутка времени, по меньшей мере, четыре часа и достаточного для того, чтобы окислить наибольшую часть, по меньшей мере, углеродсодержащих осадков, затем в обменном аппарате во время дополнительной стадии заставляют циркулировать дополнительную окисляющую текучую среду, содержание кислорода с4 в которой строго меньше с3 и находится в интервале от 0,2 мол.%, приблизительно, до 0,8 мол.%, приблизительно, в течение промежутка времени, по меньшей мере, два часа при температуре, находящейся в интервале от 480°С, приблизительно, до 525°С приблизительно. Согласно данному варианту, осуществляют удаление наибольшей части осадков на основной стадии контролируемого окисления, и осуществляют дополнительную операцию контролируемого окисления при относительно более высокой температуре, но с очень низким содержанием кислорода. Это позволяет продолжить удаление осадков без угрозы термического засорения или достижения слишком высоких температур.

Данный вариант осуществления способа согласно изобретению может быть скомбинирован с вариантом, описанным выше. Например, можно начать окисление с первой стадии контролируемого окисления, на которой в обменном аппарате заставляют циркулировать первую окисляющую текучую среду, содержание кислорода с1 в которой находится в интервале от 0,4, приблизительно, до 1,5 мол.%, приблизительно, при температуре, находящейся в интервале от 420°С, приблизительно, до 490°С, приблизительно, в течение промежутка времени, по меньшей мере, четыре часа, и, предпочтительно, по меньшей мере, 12 часов, и достаточного для того, чтобы окислить, по меньшей мере, часть углеродсодержащих осадков (например, приблизительно, при 450°С и 1% кислорода), продолжить окисление на второй стадии с второй окисляющей текучей средой, содержание кислорода с2 в которой больше с1 и находится в интервале от 1,3 мол.%, приблизительно, до 2,0% мол., приблизительно, в течение промежутка времени, по меньшей мере, два часа, и, предпочтительно, по меньшей мере, 8 часов, при температуре, находящейся в интервале от 420°С, приблизительно, до 490°С, приблизительно (например, при 450°С и 2% кислорода), и закончить третьей стадией с дополнительной окисляющей текучей средой, содержание кислорода с4 в которой строго меньше с3 и находится в интервале от 0,2% мол., приблизительно, до 0,8% мол., приблизительно, в течение промежутка времени, по меньшей мере, два часа, и, предпочтительно, по меньшей мере, 8 часов, при температуре, находящейся в интервале от 480°С, приблизительно, до 525°С, приблизительно (например, при 500°С и 0,5% кислорода).

Согласно изобретению, концептуально, не стремятся удалить обязательно все осадки. Если после продолжительной обработки констатируют, что существуют остаточные осадки (например, при слабом увеличении потерь загрузки, вызванных закоксовыванием, только на 75-95%, и удаление кокса заметно не прогрессирует), не стремятся поднять температуры (например, до 600°С и выше) и/или поднять содержания кислорода (например, до 5% или больше).

По упомянутой причине способ, более конкретно, применим к углеродсодержащим осадкам в обменных аппаратах с рабочей температурой, не превышающей, приблизительно, 520-540°С, которые дают более легко окисляемые углеродсодержащие осадки.

Согласно одному из предпочтительных вариантов осуществления способа согласно изобретению, для удаления, по меньшей мере частичного, углеродсодержащих осадков из обменного аппарата с двумя проходами загрузка/эфлюент химического реактора во время стадии контролируемого окисления в каждом из двух проходов обменного аппарата заставляют циркулировать текучую среду (идентичную или разную). Это позволяет также уменьшить изменения температуры. В самом деле, неожиданным образом было установлено, что загрязнения были редко расположены с обеих сторон поверхностей обмена обменного аппарата; в большинстве случаев (и чаще всего в обменных аппаратах загрузка/эфлюент, в частности для гидрообработок) углеродсодержащие осадки появлялись исключительно со стороны загрузки из-за примесей, обычно случайных, содержащихся в данной загрузке. Циркуляция текучей среды с обеих сторон поверхности обмена дает возможность текучей среде, расположенной с незагрязненной стороны, улавливать часть теплоты окисления осадков с загрязненной стороны, ограничивая таким образом подъем температур.

Циркуляция в обменном аппарате может быть осуществлена с одной и той же текучей средой или с разными текучими средами, в двух проходах, параллельно или последовательно, и может быть осуществлена с восходящими или нисходящими параллельными потоками (для обменного аппарата, расположенного вертикально) или в противотоке.

Предпочтительно, во время стадии контролируемого окисления, по меньшей мере, часть расхода окисляющей текучей среды заставляют циркулировать в двух проходах обменного аппарата последовательно и в одинаковом направлении.

В одном из предпочтительных вариантов во время стадии контролируемого окисления, по меньшей мере, часть расхода окисляющей текучей среды заставляют циркулировать в двух проходах обменного аппарата последовательно, с промежуточным охлаждением путем смешивания или теплообмена с более холодной текучей средой. Это позволяет обеспечить лучший контроль температур.

В частности, во время стадии контролируемого окисления, по меньшей мере, часть расхода окисляющей текучей среды можно заставить циркулировать в двух проходах обменного аппарата последовательно, с восходящим параллельным потоком.

Предпочтительно также во время стадии контролируемого окисления, по меньшей мере, часть расхода окисляющей текучей среды заставить циркулировать в двух проходах обменного аппарата последовательно, сначала со стороны эфлюента, затем со стороны загрузки.

Перечисленные варианты циркуляции и/или охлаждения текучей среды могут быть использованы независимо или могут быть скомбинированы между собой.

Чаще всего окисляющая текучая среда или окисляющие текучие среды образованы в их наибольшей части, либо водяным паром, либо азотом с добавлением незначительного количества воздуха и, в случае необходимости, незначительных количеств моноксида или диоксида углерода. Если в качестве инертного компонента используют азот, в основном в замкнутом контуре, окисляющая текучая среда может также содержать СО2. В таком случае можно, по желанию, удалить СО2 в рециркуляционном контуре абсорбцией (например, промывкой аминами). Газ контура может в известных случаях содержать также небольшие количества оксида углерода СО.

Рабочее давление (максимальное давление в обменном аппарате) в течение процесса окисления может изменяться в широких пределах, например, от 0,01 до 10 МПа. Предпочтительный диапазон изменения давления расположен между 0,1 и 2 МПа и, более конкретно, между 0,1 и 1 МПа. Согласно одному из вариантов осуществления способа согласно изобретению, перед тем как начать окислительную обработку, обменный аппарат предварительно нагревают до температуры, по меньшей мере, около 360°С, и, предпочтительно, по меньшей мере, около 400°С в отсутствие воздуха и кислорода. Это позволяет начать окислительную обработку при значительной температуре и уменьшить продолжительность окислительной обработки. Она может быть очень изменчивой в зависимости от природы и количества осадков. Обработка может продолжаться от 4 часов до, приблизительно, 400 часов и даже больше. Предпочтительная продолжительность обработки находится в интервале от 6 до 200 часов, и, наиболее предпочтительно, от 8 до 150 часов. Чаще всего используется окислительная обработка продолжительностью, по меньшей мере, 24 часа.

Когда окисляющая текучая среда содержит, главным образом, водяной пар, обменный аппарат, предпочтительно, сначала предварительно нагревают в атмосфере, состоящей, по существу, из азота, до температуры, по меньшей мере, около 160°С, достаточной для того, чтобы полностью избежать последующей конденсации воды, перед тем как запитать обменный аппарат текучей средой, состоящей, в основном, из водяного пара, для окончательного предварительного нагрева и/или окислительной обработки. В самом деле, предпочтительно избежать конденсаций воды, которые могут вызывать появление очагов коррозии в присутствии некоторых примесей, например хлоридов. Также, после окислительной обработки обменный аппарат, предпочтительно, охлаждают в атмосфере, состоящей, в основном, из водяного пара, до температуры ниже 400°С, но больше, приблизительно, 160°С, достаточной для того, чтобы полностью избежать предшествующей конденсации воды, затем запитывают обменный аппарат текучей средой, состоящей, по существу, из азота, для того, чтобы осуществить окончательное охлаждение обменного аппарата ниже 100°С в отсутствие риска конденсации воды в обменном аппарате. По желанию, можно не охлаждать обменный аппарат ниже температуры, при которой имеется риск конденсации воды, и немедленно приступать к повторному запуску обменного аппарата в работу без заметного охлаждения. Однако, это возможно только когда температуры всех текучих сред, входящих в обменный аппарат и выходящих из обменного аппарата, являются достаточно высокими.

Способ согласно изобретению применим, в частности, к обменным аппаратам пластинчатого типа с приваренными металлическими пластинами, расположенными внутри металлического кожуха. В таком случае, предпочтительно, во время предварительного нагрева и/или стадии контролируемого окисления, по меньшей мере, часть, по меньшей мере, одной из текучих сред, входящих в обменный аппарат или выходящих из обменного аппарата, заставить циркулировать в пространстве, заключенном между пластинами и кожухом. Это ведет к уменьшению разностей температуры между пластинами и кожухом. В качестве альтернативы, можно создать в данном пространстве атмосферу азота, например, с давлением, равным или немного большим наибольшего давления в обменном аппарате.

Обменный аппарат может быть также трубчатого типа, с трубами, трубчатой пластиной или трубчатыми пластинами, и каландром.

Изобретение относится также к устройству для удаления, по меньшей мере частичного, углеродсодержащих осадков контролируемым окислением in situ в теплообменнике, работающем самое большее при 540°С, предпочтительно, самое большее при 520°С в установке для обработки углеводородов, при осуществлении способа, описанного выше, при этом устройство содержит средства для подачи окисляющей текучей среды, содержащей, по существу, инертный газ из группы, образованной водяным паром, азотом и их смесями, а также кислород в количестве меньше 2,5 мол.%, и, по меньшей мере, одно средство для поддерживания температур текучих сред, подаваемых в обменный аппарат или выходящих из обменного аппарата во время окислительной обработки, ниже, приблизительно, 500°С. Предпочтительно, устройство содержит также, по меньшей мере, одно средство для поддерживания разности температур рабочих сред на горячем конце обменного аппарата во вр