Способ и устройство для получения восстановленного железа

Иллюстрации

Показать всеИзобретение относится к получению восстановленного железа путем прямого восстановления включающего оксид железа материала, такого как железная руда, с использованием углеродсодержащих восстановителей. Шихту подают в карусельную печь, осуществляют ее нагревание для восстановления содержащегося в ней оксида железа до восстановленного железа, плавление восстановленного железа, охлаждение расплавленного восстановленного железа и выгрузку охлажденного восстановленного железа в указанном порядке в направлении движения пода. В печи предусмотрены перегородки для регулирования скорости течения печного газа, при этом на стадии охлаждения обеспечивают течение печного газа в направлении движения пода при помощи перегородок. 3 н. и 11 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованным способам получения восстановленного железа путем прямого восстановления источников оксида железа, таких как железная руда и оксид железа, с использованием углеродсодержащих восстановителей и/или восстанавливающего газа. Настоящее изобретение особенно касается техники надлежащего регулирования течения газа в карусельной печи.

Уровень техники

Согласно прямым способам получения железа, источники оксида железа, такие как железная руда и оксид железа, непосредственно восстанавливают до восстановленного железа с помощью углеродсодержащих восстановителей (в дальнейшем в некоторых случаях называемых углеродсодержащими материалами) или восстановительного газа. В соответствии с известным прямым способом получения железа, шихту, содержащую оксид железа, в виде железной руды, и углеродсодержащий материал, такой как уголь, подают на движущийся под, который является частью карусельной печи; оксид железа восстанавливают до железа при помощи углеродсодержащего материала путем нагревания шихты горелками и лучистой энергией; восстановленное железо подвергают науглероживанию, плавлению, а затем коалесценции; полученное восстановленное железо отделяют от расплавленного шлака; после чего полученное восстановленное железо отверждают в виде гранул путем охлаждения.

С целью эффективного получения восстановленного железа с высокой степенью восстановления, авторы данного изобретения предложили технику раздельного регулирования течения атмосферного газа и температуры в такой карусельной печи, включающей зону предварительного нагревания/восстановления и зону последующего науглероживания/плавления/коалесценции, обеспечиваемого в результате установки по меньшей мере одной перегородки между упомянутыми зонами.

С целью дальнейшего усовершенствования упомянутого способа авторы данного изобретения продолжили свои исследования. В частности, авторы попытались решить проблему повышения степени восстановления при наличии окислительного газа.

Согласно известным способам, печи имеют выпускные отверстия для газа, расположенные на соответствующих участках печей, для удаления газообразных продуктов сгорания, поскольку повышение содержания окислительных газов, таких как диоксид углерода, и воды препятствует повышению степени восстановления, при этом окислительные газы образуются во время работы горелок для нагревания. Так как газообразные продукты сгорания удаляют, через пространство вокруг установок для подачи шихты и/или, в некоторых случаях, установок для выгрузки восстановленного железа проникает воздух. Авторы данного изобретения установили, что воздух ингибирует восстановление оксида железа.

Настоящее изобретение предложено с целью решения данной проблемы. Целью настоящего изобретения является разработка способа надлежащего регулирования течения газа в печи, а также разработка устройства для правильного регулирования течения газа. Заявляемые способ и установка могут быть использованы для предотвращения ингибирования восстановления окислительным газом.

Сущность изобретения

Настоящее изобретение предлагает способ решения вышеупомянутой проблемы, заключающийся в регулировании течения газа, т.е. способ получения восстановленного железа. Данный способ включает стадию подачи шихты, содержащей углеродсодержащий восстановитель и включающий оксид железа материал, в карусельную печь; стадию нагревания/восстановления, включающую нагревание шихты для восстановления оксида железа, содержащегося в шихте, до восстановленного железа; стадию плавления восстановленного железа; стадию охлаждения расплавленного восстановленного железа и стадию выгрузки охлажденного восстановленного железа, при этом упомянутые стадии осуществляют в указанном порядке в направлении движения пода. Печь снабжена перегородками для регулирования скорости течения печного газа, при этом на стадии охлаждения печному газу позволяют течь в направлении движения пода при помощи регулирующих скорость течения перегородок.

Настоящее изобретение предусматривает другой способ получения восстановленного железа. Данный способ включает стадию подачи шихты, содержащей углеродсодержащий восстановитель и включающий оксид железа материал, в карусельную печь; стадию нагревания/восстановления, включающую нагревание подаваемой шихты для восстановления оксида железа, содержащегося в шихте, до восстановленного железа; стадию плавления восстановленного железа; стадию охлаждения расплавленного восстановленного железа и стадию выгрузки охлажденного восстановленного железа, при этом упомянутые стадии осуществляют в указанном порядке в направлении движения пода. Печь снабжена перегородками для регулирования скорости течения печного газа, при этом давление печного газа на стадии охлаждения поддерживают на более высоком уровне, чем давление печного газа на других стадиях, при помощи регулирующих скорость течения перегородок.

Согласно настоящему изобретению, стадия нагревания/восстановления предпочтительно разделена по меньшей мере на две зоны одной из регулирующих скорость течения перегородок; одна из зон, расположенная перед другой зоной в направлении движения пода, имеет отверстие для выхода печного газа, а поток печного газа регулируют путем его выпускания через отверстие для выхода печного газа.

Более того, поток печного газа предпочтительно регулируют таким образом, что стадия нагревания/восстановления оказывается разделенной на по меньшей мере три зоны при помощи одной из регулирующих скорость течения перегородок, установленной перед отверстием для выхода печного газа в направлении движения пода.

По меньшей мере одна из перегородок выполнена, предпочтительно, с одним или более сквозным отверстием и/или с возможностью вертикального движения.

Согласно настоящему изобретению, течение печного газа предпочтительно регулируют, варьируя апертуру одного или более сквозных отверстий.

Настоящее изобретение касается устройства для получения восстановленного железа. Устройство включает карусельную печь, пригодную для осуществления стадии подачи шихты, содержащей углеродсодержащий восстановитель и включающий оксид железа материал, в карусельную печь; стадии нагревания/восстановления, включающей нагревание шихты для восстановления оксида железа, содержащегося в сырье, до восстановленного железа; стадии плавления восстановленного железа; стадии охлаждения расплавленного восстановленного железа и стадии выгрузки охлажденного восстановленного железа, при этом упомянутые стадии осуществляют в указанном порядке в направлении движения пода. Карусельная печь снабжена перегородкой, выполненной с возможностью вертикального движения для регулирования скорости течения печного газа, и/или перегородкой, имеющей одно или более сквозных отверстий для регулирования скорости течения печного газа, при этом упомянутые перегородки установлены внутри карусельной печи.

Согласно настоящему изобретению, стадия нагревания/восстановления предпочтительно осуществляется по меньшей мере в двух зонах, разделенных одной из регулирующих скорость течения перегородок, при этом в одной из зон, расположенной перед другой зоной в направлении движения пода, предусмотрено отверстие для выхода печного газа.

Более того, стадия нагревания/восстановления предпочтительно осуществляется по меньшей мере в трех зонах, разделенных при помощи одной из регулирующих скорость течения перегородок, установленной перед отверстием для выхода печного газа в направлении движения пода.

Регулирующая скорость течения перегородка, имеющая одно или более сквозных отверстий, предпочтительно снабжена приспособлением для регулирования величины апертуры одного или более сквозных отверстий.

Краткое описание чертежей

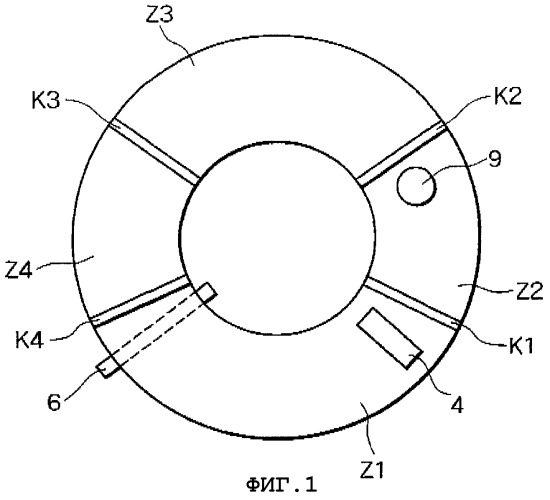

Фиг.1 представляет схематический вид сверху, показывающий конфигурацию карусельной печи.

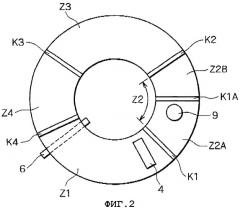

Фиг.2 представляет схематический вид сверху, показывающий конфигурацию другой карусельной печи.

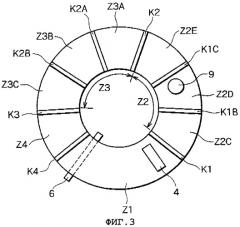

Фиг.3 представляет схематический вид сверху, показывающий конфигурацию еще одной карусельной печи.

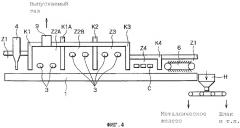

Фиг.4 представляет схематический развернутый вид, показывающий карусельную печь, представленную на фиг.2, в поперечном разрезе.

Фиг.5(1) представляет схематический вид, показывающий пример регулирующей скорость течения перегородки, рассматриваемой в направлении движения пода, а Фиг.5(2) представляет схематический вид в разрезе регулирующей скорость течения перегородки, сделанный вдоль линии А-А.

Фиг.6 представляет схематический вид в разрезе, показывающий составную, регулирующую скорость течения перегородку.

Фиг.7 представляет схематический вид в разрезе, показывающий пример регулирующей скорость течения перегородки, рассматриваемой в направлении движения пода.

Фиг.8(1) и 8(2) представляют схематические виды в разрезе, показывающие пример регулирующей скорость течения перегородки, выполненной с возможностью вертикального движения.

Предпочтительные варианты осуществления изобретения

Во время работы карусельной печи шихту подают в нее таким образом, чтобы получить слой, имеющий соответствующую толщину, при вращении карусельной печи с заданной скоростью (стадия подачи шихты). Шихту, выгруженную на вращающийся под, подвергают воздействию теплоты сгорания и лучистой энергии, вырабатываемой горелками во время обработки шихты на стадии нагревания/восстановления, при этом оксид железа, содержащийся в шихте, восстанавливают при помощи углеродсодержащего восстановителя, содержащегося в шихте, и монооксида углерода, образующегося в результате сгорания. На стадии плавления восстановленное железо, получаемое в результате восстановления, дополнительно нагревают в восстановительной атмосфере, при этом полученное восстановленное железо подвергают плавлению (предпочтительно, вначале науглероживают, а затем плавят), после чего ему дают возможность коалесцироваться с образованием гранул, одновременно отделяя расплавленное восстановленное железо от побочного шлака. На стадии охлаждения восстановленное железо охлаждают любым средством для охлаждения и отверждают. На последующей стадии выгрузки восстановленное железо непрерывно выгружают при помощи разгрузочного устройства. На данной стадии, несмотря на выгрузку шлака, восстановленное железо и шлак разделяют на любой разделительной установке (например, грохот или магнитная разделительная система), после чего они проходят через бункер. Содержание железа в получаемом восстановленном железе составляет 95% или более, более предпочтительно - 98% или более, а содержание шлака чрезвычайно низкое.

Восстановление оксида железа, плавление и коалесценция обычно продолжаются двадцать минут, хотя данный период может слегка варьироваться в зависимости от содержания оксида железа в шихте, соотношения количеств включающих оксид железа материалов, содержащихся в шихте, и углеродсодержащего восстановителя, а также состава шихты.

Для решения проблемы, заключающейся в том, что степень восстановления железа не может быть существенно повышена при получении восстановленного железа вышеописанным способом с использованием карусельной печи, авторы данного изобретения исследовали течение газа в печи. Исследования показали, что в том случае, когда выпускное отверстие для печного газа предусмотрено в зоне, где осуществляется стадия нагревания/восстановления или на стадии плавления, воздух проникает в печь из зоны, где производят подачу сырья, и из зоны, где производят выгрузку, ингибируя восстановление оксида железа.

Воздух, поступающий на стадии нагревания/восстановления, расходуется во время работы горелки, сырье на данной стадии подвергается восстановлению, и атмосфера, окружающая сырье, является восстановительной, поэтому восстановление оксида железа ингибируется редко. Однако воздух, поступающий на стадии выгрузки и перемещающийся по направлению к стадии охлаждения, вероятно, ингибирует восстановление оксида железа во время движения восстановленного железа на конечном этапе стадии охлаждения.

Поскольку недостаточный уровень восстановления оксида железа является причиной недостаточного науглероживания, температуру плавления железа не снижают до температуры, подходящей для его эффективного получения, поэтому получение восстановленного железа высокой чистоты обычным способом является затруднительным.

По окончании науглероживания, плавления и коалесценции восстановленного железа восстановительная способность атмосферного газа (печного газа) сильно снижается. На практике, поскольку расплавленное, коалесцирующее восстановленное железо почти полностью отделено от побочного шлака, восстановленное железо имеет высокое сродство к атмосферному газу, поэтому данная проблема увеличивается при присутствии воздуха на стадии охлаждения.

Согласно настоящему изобретению, для получения восстановленного железа путем восстановления и плавления углеродсодержащего восстановителя (в дальнейшем в некоторых случаях называемого «углеродсодержащий материал»), такого как кокс или уголь, и сырья, включающего содержащее оксид железа вещество (в дальнейшем в некоторых случаях называемого «железная руда» и т.п.), такого как железная руда, оксид железа или их частично восстановленный продукт, печному газу со стадии охлаждения с помощью перегородок, предназначенных для регулирования скорости течения печного газа, позволяют течь в направлении движения пода, тем самым предотвращая проникновение печного газа со стадии выгрузки на стадию охлаждения, при этом восстановленное железо может быть эффективно получено с высокой степенью восстановления и высокой воспроизводимостью. В частности, скорость течения печного газа на различных стадиях контролируют при помощи регулирующих скорость течения перегородок, способных контролировать течение печного газа, при этом направление течения печного газа варьируется. Места, в которых расположены регулирующие скорость течения перегородки, конкретно не ограничены; такие перегородки предпочтительно устанавливают в местах, позволяющих обеспечить течение печного газа на стадии охлаждения в направлении движения пода.

Согласно настоящему изобретению, печному газу дают возможность перемещаться со стадии плавления на стадию охлаждения таким образом, который позволяет устанавливать в печи перегородки для регулирования скорости потока печного газа, при этом давление печного газа на стадии плавления поддерживают на более высоком уровне, чем давление печного газа на других стадиях, тем самым решая вышеупомянутую проблему, заключающуюся в том, что уровень восстановления восстановленного железа недостаточно высок из-за присутствия окислительного газа, поступающего со стадии охлаждения. Места расположения регулирующих скорость течения перегородок конкретно не ограничены, поэтому такие перегородки могут быть расположены в таких местах, которые позволяют обеспечить более высокое давление печного газа на стадии плавления, чем на других стадиях. Например, предпочтительно, чтобы стадия плавления была отделена от стадии нагревания/восстановления одной из регулирующих скорость течения перегородок, а стадия плавления была отделена от стадии охлаждения другой регулирующей скорость течения перегородкой. Изоляция стадии плавления вышеописанным образом позволяет поддерживать давление печного газа на стадии плавления на более высоком уровне, чем давление печного газа на других стадиях, благодаря описываемому ниже эффекту.

Далее варианты осуществления настоящего изобретения описаны подробно со ссылкой на прилагаемые чертежи, однако следует отметить, что настоящее изобретение не ограничивается представленными вариантами.

При получении восстановленного железа с использованием карусельной печи, когда температура атмосферы в печи слишком высока, т.е. когда температура атмосферы превышает температуру плавления шлака, включающего компоненты пустой породы, содержащиеся в шихте, невосстановленный оксид железа и другие компоненты, такой шлак с низкой температурой плавления плавится на протяжении периода восстановления оксида железа и взаимодействует с огнеупорными материалами, используемыми в карусельной печи, вызывая их износ. Это приводит к ухудшению плоскостности пода. Более того, если оксид железа при восстановлении нагревают до более высокой температуры, чем температура, необходимая для восстановления, оксид железа, FeO, содержащийся в сырье, плавится до того как осуществляется восстановление оксида железа. Расплавленный FeO взаимодействует с углеродом (С) в углеродсодержащем материале, т.е. происходит быстрое жидкофазное восстановление (явление, при котором расплавленное соединение восстанавливается и которое отличается от восстановления в твердом состоянии). Несмотря на то, что восстановленное железо может быть получено жидкофазным восстановлением, такое восстановление вызывает сильное повреждение огнеупорных материалов содержащим FeO шлаком с высокой текучестью, поэтому на практике печь не может работать непрерывно.

По этой причине для эффективного осуществления стадии нагревания/восстановления, стадии плавления и стадии коалесценции температуру и атмосферный газ на каждой стадии соответствующим образом регулируют. Например, при использовании агрегированной шихты (в дальнейшем называемой «прессовками шихты») предпочтительно, чтобы карусельная печь была разделена на зоны, расположенные в направлении движения пода, с возможностью отдельного регулирования температуры на каждой стадии и состава печного газа с целью повышения степени восстановления (процент удаленного кислорода) до 95% или более, предпочтительно - 97% или более, и более предпочтительно - 99% или более, таким образом, что прессовки шихты остаются в твердом состоянии, а компоненты шлака, содержащиеся в прессовках, не подвергаются частичному плавлению. В частности, восстановление в твердом состоянии предпочтительно осуществляют, поддерживая температуру на стадии нагревания/восстановления от 1200°С до 1500°С, предпочтительно - от 1200°С до 1400°С.

Если продолжительность восстановительной части стадии, составляющей стадию нагревания/восстановления, велика, то в конце конечной стадии восстановления возникают различные проблемы, включая проблему, заключающуюся в том, что оксид железа плавится благодаря разнице в степени восстановления оксида железа. Разница в степени восстановления между прессовками шихты может быть снижена путем усиления восстановления оксида железа с низким уровнем восстановления таким образом, что стадия нагревания/восстановления оказывается разделенной так, что конечный этап (этап, на котором степень восстановления составляет 80% или более, считается конечным этапом) стадии нагревания/восстановления отделен от стадии нагревания/восстановления таким образом, что представляет собой независимую стадию (в дальнейшем в некоторых случаях называемую стадией усиленного восстановления), при этом в результате осуществления данной стадии может быть получено восстановленное железо с высоким уровнем восстановления. Прессовки шихты предпочтительно подвергают обработке на стадии усиленного восстановления в момент, когда уровень восстановления оксида железа достигает определенной величины (предпочтительно - 80% или более). Оксид железа предпочтительно восстанавливают таким образом, что температуру стадии усиленного восстановления поддерживают в диапазоне от 1200°С до 1500°С (температура, при которой плавление не происходит).

В том случае, когда уровень восстановления твердого оксида железа недостаточно высок во время стадии плавления при нагреве, шлак с низкой температурой плавления просачивается из прессовок шихты, повреждая огнеупорные материалы. При повышении степени восстановления до высокого уровня (предпочтительно - 95% или более) и плавлении прессовок шихты на стадии плавления FeO, остающийся в прессовках источника, восстанавливают, невзирая на сорт и/или процентное содержание железной руды в прессовках, поэтому количество просачивающегося шлака невелико и, следовательно, огнеупорные материалы не подвергаются сильному износу. Таким образом может быть осуществлен устойчивый непрерывный процесс.

Предпочтительно, чтобы остающийся оксид железа был восстановлен, а полученное восстановленное железо было подвергнуто науглероживанию, плавлению, а затем коалесценции таким образом, чтобы температура на стадии плавления составляла от 1350°С до 1500°С. Это возможно благодаря тому, что гранулы восстановленного железа могут быть эффективно получены с высокой воспроизводимостью.

С целью регулирования температуры на каждой стадии в рамках указанных выше предпочтительных диапазонов, предпочтительно, чтобы стадии были отделены одна от другой перегородками с возможностью отдельного регулирования температуры разделенных зон.

Известно, что стадии отделяют одна от другой с помощью перегородок. Известные перегородки, используемые для регулирования температуры на данных стадиях в рамках предпочтительных диапазонов, не предназначены для регулирования состава печного газа, а также для регулирования давления на каждой стадии; следовательно, проблема известных перегородок заключается в том, что уровень восстановления не может быть повышен в достаточной степени, как описано выше.

На фиг.1 представлена предпочтительная карусельная печь, включающая корпус 2, четыре перегородки К1, К2, К3 и К4, а также под 1. Корпус печи 2 имеет четыре зоны: зону подачи шихты Z1, зону нагревания/восстановления Z2 (соответствует стадии нагревания/восстановления), зону плавления Z3 (соответствует стадии плавления) и зону охлаждения Z4 (соответствует стадии охлаждения), размещенные в ней и отделенные одна от другой перегородками К1, К2, К3 и К4, расположенные в направлении движения пода 1. Зона подачи шихты Z1 включает подающее устройство, такое как бункер, используемый на стадии подачи шихты, и устройство 6 для выгрузки (расположенное до подающего устройства 4 из-за вращающейся конструкции), такое как скребок, используемое на стадии выгрузки, при этом под 1 расположен между подающим устройством 4 и устройством для выгрузки 6.

Настоящее изобретение не ограничено такими разделенными зонами. Количество зон может варьироваться произвольно в зависимости от размера, целевой производственной мощности или работы печи. Как показано на фиг.2, стадия нагревания/восстановления может быть разделена на участок нагревания/восстановления Z2А (этап нагревания/восстановления) и участок усиления восстановления Z2В (зона усиления восстановления) с перегородкой К1А, установленной таким образом, что участок нагревания/восстановления Z2А расположен перед участком усиления восстановления Z2В.

Шихта, подаваемая посредством подающего устройства 4, имеет вид порошка (порошковой смеси, содержащей два или более видов порошка) или прессовок, полученных в результате обработки порошков и имеющих форму шариков или брикетов. Подаваемая шихта может содержать сырьевые материалы, вспомогательные сырьевые материалы и добавку. Примеры подаваемой шихты, используемой для получения восстановленного железа, включают порошковые смеси (которые могут дополнительно содержать другой компонент), полученные путем смешивания содержащих оксид железа порошков и углеродсодержащих материалов; различные источники порошков, такие как содержащие оксид железа порошки и включающие углеродсодержащий материал порошки; прессовки, полученные в результате обработки таких порошков, имеющие форму шариков или брикетов; различные вспомогательные сырьевые материалы, такие как включающие углеродсодержащий материал порошки, выгруженные на поды, порошки из огнеупорных материалов, порошки шлака, регуляторы основности (известь и т.п.), материалы для ремонта пода (например, такие же материалы, как и материалы, используемые для изготовления пода), и регуляторы температуры плавления (оксид алюминия, оксид магния и т.п.); а также добавки. Подаваемая шихта не ограничивается приведенными примерами и может содержать любой порошок или прессовки, которые могут быть загружены в печь. Вспомогательные сырьевые материалы или добавка могут быть загружены в печь при помощи другого подающего устройства, расположенного в произвольном месте.

Вспомогательные сырьевые материалы предпочтительно включают углеродсодержащий материал, поскольку такой материал действует как регулятор атмосферы, способствуя науглероживанию, плавлению и коалесценции. Углеродсодержащий материал может быть выгружен на под до подачи прессовок шихты. Альтернативно, углеродсодержащий материал может быть высыпан на под непосредственно перед науглероживанием и плавлением прессовок шихты. Количество используемого углеродсодержащего материала может регулироваться в зависимости от восстанавливающей способности атмосферного газа, используемого во время процесса.

Согласно настоящему изобретению, карусельная печь дополнительно снабжена множеством горелок 3 для сжигания, каждая из которых расположена в соответствующей секции стенки корпуса 2 печи. Прессовки шихты нагревают и восстанавливают, подвергая их воздействию теплоты сгорания и лучистой энергии от горелок 3 (см. фиг.4). Продукты горения, образующиеся в результате работы горелок, удаляют через выпускное отверстие 9 для газа в печи.

Участок, на котором находится выпускное отверстие 9 для газа в печи, конкретно не ограничен. Однако если выпускное отверстие 9 для газа в печи находится в зоне плавления Z3, то степень восстановления восстановленного железа, перемещаемого в зоне плавления Z3, не может быть существенно повышена из-за печного газа, поступающего из зоны Z2 нагревания/восстановления, поскольку газообразные продукты горения являются окислительными. Поэтому выпускное отверстие 9 для газа в печи предпочтительно размещают в зоне Z2 нагревания/восстановления.

Согласно настоящему изобретению, вышеупомянутая проблема может быть решена путем регулирования движения печного газа при помощи перегородок, регулирующих скорость течения печного газа таким образом, что печной газ имеет возможность продвигаться по направлению к стадии охлаждения в направлении движения карусельной печи. Более того, вышеупомянутая проблема может быть решена путем регулирования движения печного газа при помощи перегородок, регулирующих скорость его течения таким образом, что давление печного газа на стадии плавления поддерживается на более высоком уровне, чем давление печного газа на других стадиях.

Согласно настоящему изобретению, поступление воздуха в зону охлаждения Z4 и в зону плавления Z2 предотвращают, обеспечивая движение печного газа в направлении движения пода, предпочтительно в направлении от зоны охлаждения Z4 в зону подачи шихты Z1, с помощью регулирующих скорость потока перегородок. Более того, течение печного газа в направлении от зоны плавления до зоны охлаждения Z4 обеспечивают таким образом, чтобы давление печного газа в зоне плавления Z3 оказалось повышенным благодаря регулирующим скорость течения перегородкам, при этом достигается решение вышеупомянутой проблемы, вызываемой воздухом, поступающим в зону охлаждения Z4.

Согласно настоящему изобретению, чтобы обеспечить течение печного газа в направлении движения пода, перегородки для регулирования скорости течения печного газа устанавливают в соответствующих секциях печи.

При использовании перегородок, имеющих сквозные отверстия, для регулирования скорости течения печного газа, такие перегородки могут быть установлены в соответствующих секциях печи. Для поддержания давления печного газа на стадии плавления на более высоком уровне, чем давление на других стадиях, регулирующие скорость течения перегородки могут быть установлены в соответствующих секциях печи.

Поскольку рабочие условия варьируются в зависимости от сырья, скорости его подачи, количества углеродсодержащего материала и т.п., надлежащий контроль не может быть осуществлен при использовании известных перегородок вместо регулирующих скорость течения перегородок. Поэтому регулирующие скорость течения перегородки, каждая из которых имеет одно или более сквозных отверстий, и/или регулирующие скорость течения перегородки, выполненные с возможностью вертикального перемещения (в дальнейшем в некоторых случаях называемые просто регулирующими скорость течения перегородками), предпочтительно используют таким образом, что скорость течения печного газа может быть отрегулирована в зависимости от рабочих условий. Форма и другие характерные особенности регулирующих скорость течения перегородок конкретно не ограничены, поэтому регулирующие скорость течения перегородки могут иметь любые характерные особенности, отличные от описанных выше особенностей и обеспечивающие достижение вышеупомянутого преимущества.

Регулирующие скорость течения перегородки, каждая из которых имеет одно или более сквозных отверстий, имеют вид стенок с отверстиями, соединяющими зоны одна с другой. Форма, количество, размер и расположение сквозных отверстий конкретно не ограничены.

С целью предотвращения описанных ниже нарушений восстановительной атмосферы, окружающей прессовки шихты, сквозные отверстия 8, показанные на фиг.5(1), предпочтительно расположены в верхней части регулирующей скорость течения перегородки К (если перегородка разделена на две равные части, верхнюю и нижнюю, то сквозные отверстия расположены в верхней части), наиболее предпочтительно расположены на участке вблизи от свода печи (если перегородка разделена на три равные части, то сквозные отверстия расположены в самой верхней части).

При наличии разницы температур между зонами, предпочтительно, чтобы лучистая энергия не передавалась через сквозные отверстия в другие зоны. Однако если сквозные отверстия имеют большую площадь апертур, например, сумма площадей их апертур равна желаемой величине, лучистая энергия не может быть легко заблокирована. Следовательно, предпочтительным является наличие большого числа сквозных отверстий, имеющих небольшую площадь апертур.

Для контроля давления (атмосферное давление) в местах движения печного газа (т.е. в пространстве каждой из зон), разделенных регулирующими скорость течения перегородками со сквозными отверстиями, предпочтительно используют регуляторы для апертур, регулирующие площадь сквозных отверстий. Регуляторы для апертур конкретно не ограничены, и их примеры включают подвижные крышки, закрывающие сквозные отверстия. Альтернативно, как показано на фиг.8(1), их апертуры могут быть устроены таким образом, что каждая из множества пар регулирующих скорость течения перегородок со сквозными отверстиями имеет возможность независимого вертикального (или бокового) движения.

Альтернативно, как показано на фиг.7, площадь апертур и количество отверстий может быть таким, чтобы в регулирующих скорость течения перегородках имелись открытые секции 7 и теплостойкие элементы 5, такие как кирпичи, уложенные в открытых секциях в шахматном порядке. Открытые секции 7 и теплостойкие элементы 5 предпочтительно используют в соответствии с вышеприведенным описанием, поскольку площадь апертур, количество и расположение отверстий могут легко регулироваться путем варьирования размещения или количества теплостойких элементов.

С целью предотвращения повышения температуры участков вокруг открытых секций 7 или сквозных отверстий, регулирующие скорость течения перегородки К предпочтительно снабжены охлаждающими устройствами (не показаны) в том случае, если открытые секции 7 или сквозные отверстия 8 расположены в регулирующих скорость потока перегородках К в соответствии с вышеприведенным описанием.

Регулирующие скорость течения перегородки, выполненные с возможностью вертикального перемещения, представляют собой стенки, выполненные с возможностью регулирования расстояния между нижним концом каждой стенки и поверхностью пода (часть пода, расположенная ближе всего к его нижнему концу) (см. фиг.8(2)). Способ вертикального движения таких стенок конкретно не ограничен: такие регулирующие скорость течения перегородки могут двигаться вертикально с помощью поднимающей и опускающей машины. Альтернативно, может быть использована разделяемая регулирующая скорость течения перегородка, показанная на фиг.6. Расстояние между такой перегородкой и подом может быть отрегулировано таким образом, чтобы части 10 перегородки могли быть прикреплены к нижнему концу такой перегородки или сняты с него (части перегородки могут быть прикреплены известными способами, такими как защелкивание или крепление винтами). Подобная регулирующая скорость течения перегородка предпочтительно имеет возможность вертикального движения, поскольку течение печного газа может быть легко отрегулировано в зависимости от давления в печи таким образом, что разницу давлений между зонами контролируют, варьируя расстояние между ними. Подобная регулирующая скорость течения перегородка может проходить через потолок печи таким образом, чтобы иметь такую же возможность вертикального перемещения, как и регулирующие скорость течения перегородки (К1А и К2), показанные на фиг.4. Такая регулирующая скорость течения перегородка, выполненная с возможностью вертикального перемещения, может иметь сквозное отверстие.

Регулирование пространства (газового канала) между нижним концом регулирующей скорость течения перегородки, выполненной с возможностью вертикального перемещения, и подом путем движения перегородки и/или регулирование суммы площадей апертур сквозных отверстий, расположенных в регулирующих скорость течения перегородках таким образом, что количество и/или площадь апертур сквозных отверстий может варьироваться, обеспечивает возможность регулирования разницы давлений между зоной, расположенной непосредственно перед каждой перегородкой в направлении движения пода, и зоной, расположенной непосредственно после нее, поэтому давление в других зонах может варьироваться, позволяет, таким образом, регулировать поток печного газа. Давление в конкретной зоне может поддерживаться на более высоком уровне, чем давление в других зонах, примыкающих к конкретной зоне, при помощи регулирующих скорость течения перегородок.

Согласно настоящему изобретению, расположение регулирующих скорость течения перегородок конкретно не ограничено, поэтому они могут быть расположены в любых местах, позволяющих печному газу двигаться в зоне охлаждения Z4 в направлении движения пода таким образом, что разница давлений между зонами, в которых протекает печной газ, контролируется при помощи регулирующих скорость течения перегородок. Кроме того, регулирующие скорость течения перегородки могут быть расположены в любом месте таким образом, чтобы обеспечивать возможность поддержания давления печного газа в зоне плавления Z3 на более высоком уровне, чем в других зонах.

Для того чтобы обеспечить течение печного газа в направлении от зоны охлаждения Z4 к зоне подачи шихты Z1, давление в зонах, в которых протекает печной газ, предпочтительно контролируют путем увеличения газовых каналов в регулирующих скорость течения перегородках при помощи установки таких перегородок на перегородке К4 и/или К1, помимо перегородки К2 и/или К3. Поскольку печной газ, двигающийся в направлении от зоны охлаждения Z4 к зоне подачи шихты Z1, охлаждают в зоне охлаждения Z4, повышение скорости течения холодного печного газа, протекающего в зоне нагревания/восстановления Z2, вызывает повышенную потерю тепла. Это не является предпочтительным.

Если печной газ движется таким образом, что газ, выходящий из зоны подачи шихты Z1, не поступает в зону охлаждения Z4, то проблема снижения степени восстановления не возникает. Поэтому разница в давлении между зоной охлаждения Z4 и зоной подачи шихты Z1 может оказаться весьма небольшой (давление в зоне ох