Электролизная ячейка с газодиффузионным электродом

Иллюстрации

Показать всеИзобретение относится к конструкции электролизной ячейки для электрохимических способов. Электролизная ячейка включает в себя анодное отделение, содержащее анод, и катодное отделение, содержащее катод, разделенные ионообменной мембраной. По меньшей мере одно из этих двух отделений содержит сборку, состоящую из распределителя тока, соединенного со стенкой соответствующего отделения посредством опор, газодиффузионного электрода в контакте с поверхностью распределителя тока, средств для подачи газа в газодиффузионный электрод, расположенных в нижней части указанной ячейки, средств для выпуска уходящего газа из газодиффузионного электрода, расположенных в верхней части указанной ячейки, и пористого планарного элемента, выполненного из пластикового материала, выбранного из группы, состоящей из полиэтилена высокой плотности и фторированных пластиков, вставленного между указанной мембраной и указанным газодиффузионным электродом и выполненного с возможностью подачи в него по меньшей мере одного жидкого реагента, просачивающегося в его внутреннее пространство. Технический эффект - снижение энергетических затрат, обеспечение взрывобезопасности процесса. 6 н. и 21 з.п. ф-лы, 3 ил.

Реферат

В электрохимических ячейках осуществляют несколько промышленных процессов, таких как хлорщелочной электролиз для производства газообразного хлора и каустической соды или поташи (углекислого калия); электролиз воды, прежде всего для производства водорода; электролиз солей для получения соответствующих кислот и оснований, например каустической соды и серной кислоты из сульфата натрия; осаждение металлов, среди которых медь и цинк являются основными. Присущей всем этим процессам проблемой является потребление электрической энергии, которая обычно составляет значительную часть общих затрат на производство. Поскольку электрическая энергия характеризуется во всех географических регионах стоимостью, имеющей тенденцию к постоянному увеличению, важность понижения ее потребления в указанных выше электрохимических процессах является очевидной.

Потребление энергии в электрохимическом процессе зависит прежде всего от напряжения ячейки: поэтому является совершенно очевидной причина тех попыток, которые направлены на усовершенствование конструкций ячеек с использованием большего количества каталитических электродов и с уменьшением омических падений напряжения в конструкции ячейки и в электролитах, например, путем уменьшения зазора между электродами.

В случае обычного хлорщелочного процесса раствор хлорида натрия или, реже, хлорида калия подается в ячейку, содержащую анод, на котором выделяется газообразный хлор, в то время как на катоде выделяется водород с одновременным образованием гидроксида натрия (гидроксида калия в том случае, когда подается хлорид калия). В ячейках наиболее современных типов каустическая сода, которая присутствует вблизи катода, содержится отдельно от раствора хлорида натрия, который подается в анодную зону посредством катионной мембраны, состоящей из перфторированного полимера, содержащего отрицательно заряженные группы, например сульфоновые и/или карбоксильные группы. Такие мембраны производятся различными компаниями, среди которых можно назвать DuPont/USA, Asahi Glass and Asahi Chemical/Japan. Конструкция этого типа ячеек была глубоко изучена, и можно утверждать, что эта технология находится в последнее время в оптимальном состоянии относительно потребления энергии. Пример такого рода конструкции приводится в публикации Международной заявки WO 98/55670. Однако анализ затрат на производство хлора и каустической соды, получаемых с помощью этих современных типов ячеек, указывает на то, что влияние потребления энергии по-прежнему является важным. Это соображение вызвало к жизни ряд предложений по дальнейшим усовершенствованиям, общим элементом которых является использование газового электрода, в частности катода, к которому подводится кислород (сам по себе или в виде обогащенного воздуха или просто воздуха, избавленного от содержащейся в нем двуокиси углерода), взамен катода, на котором выделяется водород и который используется в технологии, обсуждавшейся ранее.

Ячейка для хлорщелочного электролиза, содержащая катод, на который подается кислородсодержащий газ, демонстрирует потребление электрической энергии, которое является «физиологически» намного меньшим, чем то, которое типично для обычной технологии. Причина этого факта имеет, прежде всего, термодинамическую природу, поскольку две ячейки, т.е. обычная ячейка и ячейка, содержащая кислородный катод, характеризуются различными суммарными реакциями:

- Обычная ячейка

2NaCl+2H2O→2NaOH+Cl2+H2

- Ячейка с кислородным катодом

2NaCl+2H2O+1/2O2→2NaOH+Cl2

На практике наблюдается, что напряжение обычной мембранной ячейки, в которой используется плотность тока 4 кА/м2, равно примерно 3 вольта, в то время как напряжение ячейки, снабженной мембраной и кислородным катодом и работающей при тех же рабочих условиях, составляет примерно 2-2,2 вольта. Как можно видеть, достигается экономия электрической энергии примерно 30% (отсутствие производства водорода, который, как правило, используется в качестве топлива, имеет вторичное по важности значение). В настоящее время, однако, не существует никаких промышленных вариантов применения электролизных ячеек, содержащих кислородные катоды. Причина такой ситуации лежит в конструкции кислородного катода и в требованиях, предъявляемых к рабочим условиям для обеспечения хорошей общей эффективности. Кислородный катод, вкратце, изготавливается из пористой подложки предпочтительно, электропроводящей, на которую наносится микропористый слой, образованный совокупностью электрокаталитических частиц, стабилизированных механически посредством связующего, устойчивого к использующимся рабочим условиям. Этот слой может содержать дополнительную пленку, также содержащую предпочтительно электропроводящие, но не электрокаталитические частицы и связующее. Пористая подложка может находиться в виде сетки, перфорированного различными способами листа, угольной/графитовой ткани, угольной/графитовой бумаги или спеченных материалов. Электрод такого типа вместе с соответствующей процедурой изготовления описывается в патенте США 4614575.

Если электрод, например, один из тех, что обсуждаются выше, используется в качестве катода, к которому подводится кислород, в хлорщелочном электролизе в параллельном катионной мембране положении в непосредственном контакте с ней или с умеренным зазором, как правило, 2-3 мм, то каустическая сода, производимая при реакции кислорода на электрокаталитических частицах, должна каким-либо образом удаляться для предотвращения постепенного заполнения микроскопических пор в микропористом слое. На самом деле, если бы такое заполнение имело место, кислород не смог бы больше диффундировать через поры для достижения каталитических частиц, которые действуют как реакционные центры. Удаление каустической соды, образующейся на электрокаталитических частицах катода, может осуществляться по существу двумя путями, т.е. либо по направлению к мембране в том случае, когда катод располагается параллельно мембране и с определенным зазором, либо в обратном направлении к кислороду со стороны, противоположной той, которая обращена к мембране, в случае, когда катод находится в контакте с самой мембраной.

В первом случае формируется пленка из жидкости, скажем, толщиной 2-3 мм, которая, как правило, поддерживается в циркуляции снизу вверх (ячейки имеют вертикально расположенные электроды) для удаления производимой ячейками каустической соды, для удаления естественно образующегося в реакции тепла и, наконец, для поддержания концентрации каустической соды в заранее заданных пределах, позволяя увеличить время жизни ионообменной мембраны. Эта ситуация требует установления градиента давления между каустической содой и кислородом по обе стороны катода, который, на самом деле, функционирует в качестве разделительной стенки. Такой градиент может быть положительным (давление каустической соды выше, чем давление кислорода), и в этом случае оно увеличивается сверху вниз под действием гидравлического напора. В противном случае градиент может быть отрицательным (давление кислорода выше, чем давление каустической соды), и в этом случае оно уменьшается сверху вниз, опять же, под действием гидравлического напора каустической соды. С учетом доступных в настоящее время материалов и известных процедур изготовления является возможным получение катодов, способных выдерживать разности давлений не более примерно 30 см (выраженные как давление водяного столба). Отсюда следует, что для оптимального функционирования кислородных катодов предназначенные для их размещения ячейки не могут иметь высоту, превышающую 30 см. При больших высотах происходит полное заливание катода с полным заполнением пор каустической содой в случае положительных разностей давления и большими потерями кислорода в каустическую соду, в случае отрицательных разностей давления. Этот факт оказывает серьезное отрицательное воздействие на определение размеров электролизных установок, поскольку общее количество ячеек, каждая из которых имеет малые размеры, должно быть очень большим с большими дополнительными затратами на вспомогательное оборудование (электрические соединения, трубы, насосы). Необходимо принять во внимание, что промышленные ячейки обычного типа, то есть ячейки, снабженные катодами, на которых выделяется водород, имеют высоты, обычно находящиеся в пределах 1-1,5 метра. Для преодоления описанного выше неудобства предложено использовать конструкцию, в которой катод отдален от мембраны примерно на 2-3 мм, общая высота опять же составляет 1-1,5 метра, но ячейка подразделена на ряд субъячеек, каждая из которых имеет высоту примерно 30 см. Эта конструкция обусловливает заметную сложность соединительных проходов между различными субъячейками и, в конце концов, сложность функционирования и высокую стоимость, которые несовместимы с промышленными вариантами применения. Еще одна конструкция описана в патенте США 5693202. Эта конструкция предусматривает, что ячейка сохраняет унитарную структуру и снабжена кислородными катодами, разделенными на полосы. Давление кислорода, подаваемого к каждой полосе, регулируется автоматически, используя преимущества гидравлического напора каустической соды через систему барботирования. Этот тип ячеек позволяет преодолеть сложность указанной выше конструкции с разделением на субъячейки, даже несмотря на то, что она выглядит изначально усложненной в том, что касается необходимости обеспечения гидравлической и пневматической герметизации каждой полосы. Более того, это предполагает специальные процедуры для выключения и запуска для устранения потери компенсации давления в этих переходных фазах из-за отсутствия подвода кислорода. Альтернативное решение иллюстрируется в заявке на Европейский патент EP 0150018 A1, который, однако, направлен на описание ячейки, возможно имеющей промежуточную диафрагму или ионообменную мембрану между анодами и катодами и работающей с падающей пленкой смачивающей электроды жидкости, на которой имеют место реакции выделения газа. Таким образом, заявка на Европейский патент EP 0150018 A1 является реально направленной не на решение указанных ранее проблем, а скорее проблем, связанных с удалением пузырьков образующегося газа из реакционной жидкости, в которой они формируются, поскольку фактически это ясно формулируется в начальной части текста. Трудности, связанные с удалением пузырьков газа из жидкостей, в основном представлены изменениями анодного и катодного давления, вредными для ионообменных мембран вибрациями, частичным блокированием электродов под действием прилипающих пузырьков и, в конце концов, увеличением омического падения напряжения, поскольку электропроводность электролита явно понижается в присутствии газа. По этой причине является ясным, что для заявки на Европейский патент EP 0150018 A1 тот факт, что электроды являются полностью покрытыми пленкой жидкости, даже с переменной толщиной, не является проблемой первичной важности, поскольку рассматриваемый там процесс представляет собой формирование пузырьков жидкости и их удаление из жидкой фазы, а не диффузия газа и его потребление на поверхности электрода (типичная проблема, как показано ранее, катодов, к которым подводится кислород). Следующее предложение описывается в заявках на Европейский патент EP 1033419 A1 и в публикации Международной заявки WO 01/57290, где описывается ячейка, пригодная для мембранного хлорщелочного электролиза и снабженная кислородным катодом на фиксированном расстоянии от мембраны. Каустическая сода подается в верхнюю часть ячейки и стекает вниз в зазор, ограниченный мембраной и катодом. Скорость потока каустической соды в этом случае является очень высокой, и для ее ограничения до уровня, представляющего практический интерес, между мембраной и катодом вводится пористый слой. Кислород также подается в некотором избытке в верхнюю часть ячейки и удаляется из нижней части вместе с каустической содой. Это устройство позволяет динамически компенсировать гидравлический напор каустической соды, так что разность давлений между каустической содой и кислородом может поддерживаться на очень низких и постоянных уровнях, обеспечивая идеальные рабочие условия для кислородного катода. В соответствии с заявкой на Европейский патент EP 1033419 A1 пористый слой отличается гидрофильностью: на практике это означает, что пластиковые материалы исключаются из рассмотрения, по меньшей мере настолько, настолько это касается перфторированных пластиковых материалов, которые, с одной стороны, являются очень устойчивыми в реакционной окружающей среде, которая становится агрессивной из-за присутствия следов пероксида, а, с другой стороны, являются сильно гидрофобными. По этой причине только металлы или их оксиды, как правило гидрофильные, могут использоваться для производства пористых слоев согласно упомянутому изобретению. Несмотря на это, такие материалы в контакте с концентрированной горячей каустической содой характеризуются определенным высвобождением ионов металлов, которые через некоторое время адсорбируются ионообменными мембранами с последующим ухудшением рабочих характеристик, в частности, с точки зрения напряжения ячейки и фарадеевской эффективности. Единственный металл, который по настоящему защищен от этих неудобств, представляет собой серебро, поверхность которого становится защищенной в рабочих условиях с помощью непроницаемого и очень плохо растворимого оксида: однако является ясным, что широкое использование серебра в конструкции электролизных ячеек требует затрат, которые едва ли совместимы с промышленными вариантами применения.

В последнем случае из операций с кислородным катодом, находящимся в непосредственном контакте с мембраной, описанном, например, в патенте США 6117286, единственной возможностью для удаления каустической соды является ее удаление в сторону зазора, занятого кислородом, на той стороне катода, которая противоположна стороне, обращенной к мембране. В этом случае возникает ряд проблем, которые перечислены ниже:

- Каустическая сода, которая принуждается к протеканию через катод, стремится заполнить поры, затрудняя диффузию кислорода. Для устранения этого неудобства было предложено подразделять катоды на полосы и размещать между мембраной и полосами катода пористый элемент, также гидрофильный, как и в цитируемой выше заявке на Европейский патент EP 1033419 A1, вдоль которого может удаляться часть образующейся каустической соды.

- Каустическая сода, высвобождаемая на стороне кислорода, имеет четкую тенденцию к смачиванию задней стенки катода, формируя непрерывную пленку, опять же затрудняющую диффузию кислорода. Для предотвращения этого вредного эффекта необходимо, чтобы задняя сторона катода была сильно гидрофобной, что может уменьшить поверхностную электропроводность с последующими осложнениями для электрического контакта, необходимого для подачи электрического тока.

- Концентрация произведенной каустической соды обязательно равна той, которая генерируется в реакции, и какой-либо контроль в заданных пределах является невозможным, как это происходит вместо этого в первом случае кислородного катода, где существует принудительная циркуляция. Значение концентрации произведенной каустической соды составляет примерно 37-45% в зависимости от количества воды, переносимой через мембрану, причем это количество зависит от типа мембраны и от рабочих условий в виде плотности тока, температуры и концентрации раствора хлорида щелочного металла.

Ионообменные мембраны, доступные на рынке, необратимо повреждаются, когда они находятся в контакте, даже в течение относительно короткого времени, с каустической содой с концентрацией более 35%. По этой причине было предложено для ячейки с кислородным катодом, находящимся в непосредственном контакте с мембраной, работать с разбавленными растворами хлорида щелочного металла, поскольку известно, что количество переносимой воды увеличивается, когда концентрация хлорида щелочного металла уменьшается. Тем не менее, гибкость работы, допускаемая этим фактором, является ограниченной, поскольку слишком низкие концентрации хлорида щелочного металла ухудшают эффективность мембраны, увеличивают долю кислорода в хлоре и могут сократить время работы анодов. По этой причине было предложено в качестве дополнительной меры насыщать кислород парами воды при температурах, близких к рабочей температуре ячейки; диффузия паров воды сквозь поры катода делает возможным дальнейшее понижение концентрации каустической соды до значений, приемлемых для мембраны. Это действие, однако, является эффективным только отчасти, поскольку часть паров воды абсорбируется каустической содой, удаляемой с обратной стороны катода.

Целью настоящего изобретения является создание конструкции электролизной ячейки, снабженной газодиффузионным электродом, свободной от недостатков существующей технологии. С учетом промышленной значимости хлорщелочного электролиза далее будут делаться ссылки на ячейку, пригодную для такого применения, имея при этом в виду, что настоящее изобретение может быть выгодно применено и к другим электрохимическим процессам, таким как электролиз сульфатов щелочных металлов (с подачей в анодное отделение раствора, содержащего сульфат, а к соответствующему газодиффузионному аноду - водорода), к производству перекиси водорода (с подачей в катодное отделение раствор щелочи, а к соответствующему газодиффузионному катоду - кислорода), к производству электрической энергии с помощью щелочных топливных элементов (с подачей щелочного электролита в два отделения, оба из которых снабжены газодиффузионными электродами, к которым подается водород и кислород).

Конструкция ячейки по настоящему изобретению содержит кислородный катод, прижатый к ионообменной мембране, пористый планарный элемент, расположенный между катодом и мембраной и пересекаемый направленным вниз потоком каустической соды, как известно из литературы, с той характерной разницей, что составляющий пористый планарный элемент материал выбирают из группы углеводородных пластиковых материалов, таких как полиэтилен, в частности полиэтилен высокой плотности, а предпочтительно - из группы перфторированных пластиковых материалов (таких как этилен-хлортрифторэтилен ECTFE, политетрафторэтилен PTFE, тетрафторэтилен-гексафторпропилен FEP, перфторалкокси полимеры PFA), имеющих высокую механическую устойчивость также при высокой температуре и существенную химическую инертность по отношению к горячей концентрированной каустической соде также в присутствии следов пероксида и, таким образом неспособных вызвать вредное загрязнение мембран. Все эти материалы являются сильно гидрофобными и таким образом, их использование представляет собой яркий контраст по отношению к тому, что предлагается известной из уровня техники технологией, в соответствии с которой гидрофильность представляет собой главную особенность.

В соответствии с предпочтительным вариантом воплощения дополнительная характеристика настоящего изобретения заключается в подаче кислородсодержащего газа, в нижнюю часть ячейки: таким образом, восходящий поток газа эффективно вытесняет водород, формирующийся в малых количествах в качестве побочного продукта реакции потребления кислорода, устраняя его опасное накопление в застойных зонах. Водород появляется, когда электролизная ячейка работает при высокой плотности тока, причем тем больше, чем длиннее срок службы катода, в результате естественного и неизбежного затухания активности катализатора.

Способ получения таких результатов с большой промышленной значимостью станет ясен из следующего далее подробного описания настоящего изобретения со ссылкой на прилагаемые фигуры.

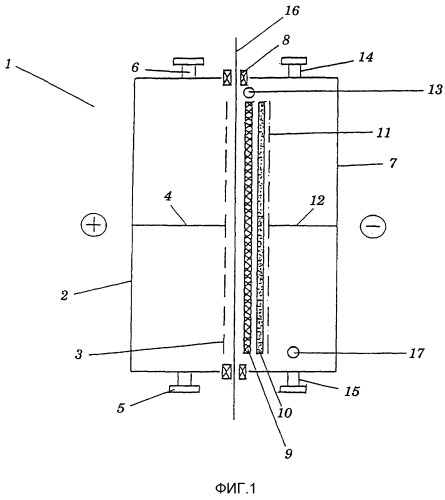

Фигура 1 представляет собой вид сбоку ячейки по настоящему изобретению.

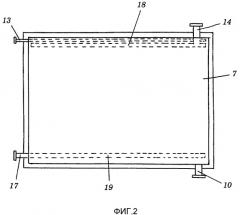

Фигура 2 представляет собой вид спереди ячейки по настоящему изобретению в соответствии с предпочтительным вариантом ее воплощения.

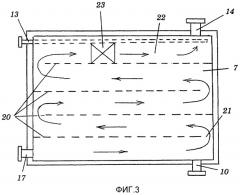

Фигура 3 представляет собой вид спереди ячейки по настоящему изобретению в соответствии с другим предпочтительным вариантом ее воплощения.

Специалистам в данной области техники известно, что промышленные электролизеры и топливные элементы предпочтительно изготавливаются из множества элементарных ячеек, находящихся в гидравлическом и электрическом соединении, прижатых одна к другой с образованием модульной конструкции; такое электрическое соединение может быть монополярного или биполярного типа. Также и ячейка по настоящему изобретению является, следовательно, пригодной для того, чтобы составлять один из повторяющихся элементов модульного электролизера или топливного элемента. Обращаясь к фигуре 1, ячейка 1 по настоящему изобретению формируется из двух кожухов, анодного 2 и катодного 7, которые в случае хлорщелочного электролизера предпочтительно конструируются соответственно из титана и никеля. Оба кожуха взаимно скрепляются друг с другом с помощью анкерных болтов или зажимов, не представленных на фигуре, или с помощью любой другой системы, известной из литературы, и между ними заключается катионная мембрана 16, которая действует в качестве сепаратора двух отделений, анодного и катодного.

Катионная мембрана, используемая при хлорщелочном электролизе, а конкретно - при электролизе хлорида натрия, состоит из перфторированного полимера, на основную цепь которого посажены сульфоновые группы (сторона, обращенная к аноду 3) и карбоксильные группы (сторона, обращенная к катоду 10). Мембраны этого типа, отличающиеся низким внутренним омическим сопротивлением и способные работать при высоких плотностях тока, как правило, при 3-5 кА/м2, поставляются компаниями DuPont/USA, Asahi Glass and Asahi Chemical/Japan соответственно под торговыми наименованиями Nafion®, Flemion® и Aciplex®. Герметизация по периферии, необходимая для предотвращения утечки хлора, кислорода, раствора хлорида натрия и каустической соды во внешнюю окружающую среду, обеспечивается расположенными по периметру уплотнениями 8. Анодный кожух 2 содержит анод 3, состоящий из титанового листа с отверстиями, например растянутого сетчатого или перфорированного листа, снабженного электрокаталитическим слоем для выделения хлора из хлорида на основе металлов платиновой группы или их смешанных оксидов, включающим в себя также оксиды вентильных металлов, в частности титана. Анод 3 прикрепляется к кожуху 2 с помощью опор 4, которые также позволяют передавать электрический ток от стенки самого кожуха к аноду. Распределитель 11 катодного тока, состоящий из металлической фольги с отверстиями, например металлической сетки, растянутого сетчатого или перфорированного листа, предпочтительно изготовленного из серебра или, в качестве альтернативы, из никеля, нержавеющих сталей или сплавов никеля и покрытого серебром для оптимального электрического контакта, прикрепляется к катодному кожуху 7 посредством опор 12, которые делают возможной легкую передачу тока между самим кожухом и поверхностью распределителя. Распределитель тока предпочтительно состоит из первой электропроводящей фольги большей толщины, снабженной отверстиями, на которую накладывается вторая тонкая электропроводящая фольга с отверстиями меньших размеров, при этом указанная вторая фольга находится в контакте с кислородно-диффузионным катодом. Между распределителем 11 и мембраной 16 вставляются катод 10, к которому подается кислород, и гидрофобный планарный элемент 9 по настоящему изобретению соответственно со стороны распределителя тока и со стороны мембраны. Кислородный катод состоит из пористой электропроводящей подложки, на которую нанесены электрокаталитические частицы, стабилизированные с помощью подходящего связующего, как известно в данной области техники. Катализаторы в виде электрокаталитических частиц представляют собой металлы платиновой группы, а в основном - платину, их оксиды, сульфиды, а в более общем смысле - их халькогениды, пирохлоры (в частности, пирохлоры рутения), серебро и золото. Интересный анализ научной информации по этой проблеме приводится в книге Electrochemical Hydrogen Technologies, edited by H. Wendt, Elsevier, 1990, Cap. 3 "Electrocatalysis of Cathodic Oxygen Reduction", K. Wiesener, D. Ohms. Эти катализаторы могут использоваться в виде объемных порошков, при необходимости в виде смеси, к которой необязательно добавляются графитовые порошки с двойной целью повышения поперечной электропроводности в слое и уменьшения количества используемого катализатора, так, что достигается оптимальный компромисс между рабочими характеристиками и стоимостью. Последняя цель также может достигаться с помощью катализаторов, нанесенных на электропроводящий материал, не имеющий каталитической активности, например на сажи, необязательно частично графитизированные, сходные с теми, которые поставляются на рынок компанией Cabot Corp. под торговым наименованием Vulcan XC-72 или Shawinigan Acetylene Black (далее SAB), и хорошо известные специалистам в данной области техники.

Катоды, пригодные для функционирования вместе с кислородом и содержащие указанные выше материалы, описаны вместе с соответствующими способами их изготовления в патентной литературе, например в патентах США 4614575 и 5584976.

Правильный выбор типа гидрофобного планарного элемента (относительного объема пор, среднего диаметра пор, толщины) и скорости потока каустической соды позволяет достигнуть следующих результатов, известных в данной области, а именно: уравновешивания давления каустической соды, стекающей вниз внутри планарного элемента под действием силы тяжести, при значительном уменьшении положительной или отрицательной разности давлений, существующей между каустической содой и кислородом (что делает структуру кислородного катода практически некритичной), и управления концентрацией каустической соды, находящейся в контакте с мембраной, в оптимальных пределах 30-35%, что делает возможными улучшенные рабочие характеристики и более продолжительный срок службы мембраны благодаря способности потока каустической соды к удалению тепла.

Форма планарного элемента может сильно изменяться. В качестве неограничивающего примера могут быть рассмотрены пены, предпочтительно, с открытыми ячейками, маты, состоящие из зацепляющихся проволочных спиралей, планарные сетки, сформированные из слоев пересекающихся и накладывающихся друг на друга проволок, планарные сетки из тканых проволок, сетки из проволок, профилированные так, чтобы образовать поверхности с областями выступов и областями углублений. Планарный элемент может изготавливаться только из одного из этих компонентов или также из сборки перекрывающихся компонентов.

Сжатие, необходимое для того, чтобы гарантировать тесный контакт между мембраной - планарным элементом - кислородным катодом - распределителем тока, может быть обеспечено механически в том случае, если опоры 12 распределителя тока обладают упругостью и подвергаются отклонению при уплотнении кожухов 2, 7 с различными конструктивными элементами. Альтернативно необходимая упругость может быть достигнута также в том случае, когда опоры 12 являются жесткими, если к сборке планарный элемент - кислородно-диффузионный катод - распределитель тока добавляется компонент, обладающий эластичностью, такой как электропроводящий мат, изготовленный из спиралей или волнистых слоев. Необходимое сжатие может быть получено, в конечном счете, путем поддержания давления внутри анодного кожуха 2 более высоким, чем давление внутри катодного кожуха 7. Это более высокое давление прижимает мембрану к сборке гидрофобный планарный элемент - кислородный катод - распределитель тока, причем ее опоры 12 являются в этом случае жесткими, создавая эффективный контакт по всей протяженности различных границ раздела. Во время работы положительный и отрицательный полюса генератора тока соединяются соответственно с анодным кожухом 2 и с катодным кожухом 7, свежий раствор хлорида натрия подается в патрубок 5, обедненный раствор хлорида натрия и произведенный хлор извлекаются из патрубка 6, свежий раствор каустической соды нагнетается через распределитель 13, например перфорированную трубу, и пересекает в продольном направлении сверху вниз планарный элемент 9, а полученный раствор каустической соды, состоящий из смеси, сформированной из нагнетенной каустической соды и каустической соды, произведенной на катоде 10 под действием реакции кислорода, удаляется из патрубка 15.

Настоящее изобретение предусматривает в качестве своего первого признака то, что пористый планарный элемент, вставленный между мембраной и кислородным катодом, изготовлен из очень инертных пластиковых материалов, предпочтительно - типа перфторированных пластиков, и, таким образом, отличается высокой гидрофобностью, а в предпочтительном варианте воплощения в качестве своего второго нового признака предусматривает то, что поток кислорода (или кислородсодержащего газа) протекает снизу вверх, поскольку он вводится с 10-20% избытком по отношению к количеству, необходимому для общего тока, подводимого к катоду, через нижний патрубок 17 (или через тот же патрубок 15, который используется для удаления произведенной каустической соды, если он имеет соответствующие размеры), в то время как избыток удаляется из верхнего патрубка 14.

Материалы, рассматриваемые в литературе для производства планарных элементов, являются материалами гидрофильного типа: этот признак, вероятно, вводился потому, что смачиваемость каустической содой считается необходимой для предотвращения на постоянной основе адгезии пузырьков кислорода, генерируемых при просачивании через поры катода, к внутренней поверхности планарного элемента. Является очевидным, что в этих обстоятельствах электрический ток, которому мешает газовая фаза, концентрировался бы в занятых жидкостью областях с последующим увеличением напряжения ячейки. Гидрофильность ограничивает выбор материалов, которые могут использоваться для конструкции планарного элемента, в основном металлами и оксидами металлов, поскольку пластиковые материалы являются, в целом, обычно гидрофобными. Например, предполагая для раствора каустической соды поверхностное натяжение, равное 80 дин/см, обнаруженный контактный угол составляет соответственно 130° для PTFE, 120° для парафина и 105° для полиэтилена. И наоборот, известно что гидрофильные материалы характеризуются контактными углами, менее 90°: металлические поверхности считаются, как правило, полностью смачиваемыми, и на самом деле они демонстрируют с каустической содой контактные углы, близкие к 0°. Если с теоретической точки зрения полная смачиваемость эффективно обеспечивает хорошую гарантию получения планарного элемента, полностью занятого жидкостью, является также верным и то, что металлы или оксиды металлов, которым должно быть отдано предпочтение для достижения такой смачиваемости, как правило, являются недостаточно стабильными в присутствии горячей каустической соды, содержащей следы пероксида. Под недостаточной стабильностью здесь подразумевается не то, что планарный элемент структурно разрушится через относительно короткое время работы, а скорее то, что будет иметь место высвобождение (выделение) металлических ионов, хотя и медленное, но достаточное для загрязнения полимера мембраны с последующим ухудшением рабочих характеристик через времена, неприемлемые с практической точки зрения. Единственный металл, который считается защищенным от этого эффекта, представляет собой серебро, чей защитный оксид, являясь достаточно непроницаемым и нерастворимым, понижает высвобождение ионов металла до значений, не способных повредить мембраны. Является ясным, однако, что конструкция планарного элемента из серебра влечет за собой затраты на производство, неприемлемые для широкого промышленного производства. Аналогичным образом, использование других металлов, таких как нержавеющая сталь или никель, покрытых слоем серебра, не представляет собой решения проблемы: на самом деле, поскольку планарный элемент находится в непосредственном контакте с мембраной, высвобождение ионов должно поддерживаться на исключительно низких уровнях, которые могут гарантироваться только слоями с большой толщиной, получаемыми с помощью дорогостоящих процедур. Критичность планарного элемента на самом деле явно превосходит критичность распределителей тока (11 на фиг.1), которые, находясь на достаточном расстоянии от поверхности мембраны, могут быть изготовлены из металла, покрытого тонким и более дешевым слоем серебра: неизбежная пористость слоя делает возможным определенное высвобождение ионов из основного металла, которое является в любом случае приемлемым, принимая во внимание положение распределителя тока по отношению к мембране. В качестве вывода следует отметить, что известная из литературы концепция, с ее рекомендациями по использованию гидрофильных материалов для производства планарных элементов делает особенно неожиданным настоящее изобретение, в соответствии с которым гораздо более удовлетворительные результаты получаются при использовании для планарного элемента пластиковых материалов и, в частности, перфторированных пластиковых материалов, отличающихся, как видно выше, большими контактными углами и, таким образом, сильно гидрофобных. Эти пластиковые материалы могут быть использованы сами по себе или также в виде непористого покрытия с толщиной, например, 0,2-0,3 мм, нанесенного на металлические планарные элементы, изготовленные из углеродистой стали, нержавеющей стали, никелевых сплавов. При гидрофобности, характеризующей указанные выше материалы, захват пузырьков кислорода в конструкции планарного элемента должен быть «физиологическим», т.е. неизбежным, а напряжения ячеек, снабженных планарными элементами по настоящему изобретению, должно по этой причине стать значительно более высоким, чем напряжения, типичные для эквивалентных ячеек, реализуемых в соответствии с описанием Европейского патента EP 1033419 A1, то есть с планарными элементами с гидрофильными характеристиками. Без желания ограничить настоящее изобретение каким-либо образом, является возможным, что ожидаемый отрицательный эффект, вызываемый захваченными пузырьками, не возникает вследствие расположения катода в положении, непосредственно соседствующем с планарным элементом: катод фактически представляет собой электрод, сконструированный для поглощения кислорода, и благодаря этой своей функции он является способным к поглощению пузырьков кислорода, возможно, присутствующих в планарном элементе, если и не полностью, то определенно в достаточной степени. По этой причине, если эта теоретическая гипотеза соответствует по своему действию реальности, можно понять, как комбинация кислородный катод - гидрофобный планарный элемент по настоящему изобретению может использоваться с результатами, по меньшей мере настолько же удовлетворительными, как и те, которые получают с помощью сочетания кислородный катод - гидрофильный планарный элемент, описанного в литературе. Этот вывод адекватно подтверждается экспериментами, описанными в примере 1, где также демонстрируется, что стабильность работы ячеек, реализуемых в соответствии с настоящим изобретением, является исключительно высокой. Этот результат большой промышленной важности, наиболее вероятно, получается благодаря химической инертности перфторированных материалов, используемых в качестве предпочтительного решения для изготовления планарного элемента. Химическая инертность предотвращает высвобождение веществ, способных загрязнять мембраны, даже после продолжительного времени работы. Эксперименты, описанные в том же примере 1, также демонстрируют, что ячейки, сконструированные в соответствии с известной из литературы концепцией с гидрофильными планарными элементами, изготовленными из металлов, страдают от медленного увеличения напряжений на ячейках со временем, т.е. от проблемы, которая не решается при нанесении на основной металл слоя серебра даже соответствующей толщины: только тогда, когда планарный элемент и