Сепаратор-дымосос

Иллюстрации

Показать всеИзобретение относится к технике очистки и создания тяги газа и может быть использовано в нефтехимической, газовой, химической, пищевой и других отраслях промышленности для обработки газов и сепарации газожидкостных потоков. Сепаратор-дымосос содержит корпус, снабженный трубой всасывания газожидкостной смеси, патрубком отвода сепарированного газа и патрубком отвода смол, крыльчатку, расположенную внутри корпуса, установленную на оси привода и включающую лопатки, и сборник смолы. Крыльчатка снабжена верхним конусом и днищем, между которыми закреплены лопатки. Всасывающее отверстие крыльчатки расположено по ее оси вращения под трубой всасывания газожидкостной смеси, проходящей через корпус. Ось вращения привода смещена относительно оси корпуса. Изобретение направлено на создание устройства, совмещающего функцию дымососа, создающего тягу при выработке генераторного газа, и сепаратора, очищающего генераторный газ от смолистых примесей. 3 ил.

Реферат

Сепаратор-дымосос относится к технике очистки и создания тяги газа и может быть использовано в нефтехимической, газовой, химической, пищевой и других отраслях промышленности для обработки газов и сепарации газожидкостных потоков.

Известны центробежные вентиляторы по книге «Насосы, компрессоры и вентиляторы», З.С.Шлипченко, Киев: издательство «Техника», 1976, стр.342, (Приложение 1), применяемые как дымососы, имеют некоторые особенности. Они изготовляются из более прочных температуроустойчивых материалов. Кожух, подшипники, а иногда вал и рабочее колесо дымососа охлаждаются водой. Рабочие колеса дымососов являются тихоходными и изготовляются с малым числом лопаток. Для увеличения срока службы дымососов перед ними устанавливают золоуловители различных конструкций.

Данная конструкция требует дополнительной затраты энергии и создания отдельных устройств для охлаждения водой отдельных узлов дымососа.

Из-за высокой температуры протекаемого газа дымосос не может обеспечить высоких скоростей вращения лопастного колеса.

Наиболее близким по технической сути и достигаемому результату является изобретение по патенту RU 2104750, МПК6 B01D 45/14, от 1995.12.15, опубл. 1998.02.20, «Роторный сепарационный аппарат», который применяется в нефтехимической, химической, пищевой и других отраслях промышленности для очистки газа.

Роторный сепарационный аппарат содержит корпус, снабженный трубой всасывания газожидкостной смеси, патрубок отвода сепарированного газа и патрубок отвода смол, крыльчатку, расположенную внутри корпуса, установленную на оси привода и включающую лопатки, и сборник смолы.

Но данный аппарат не рассчитан на протекание большого объема газа.

Ни одно из этих устройств не может выполнить сдвоенную функцию создания тяги и очистки газа от смолы в силу разного назначения этих устройств.

Задачей предлагаемого технического решения является создание устройства, совмещающего функцию дымососа, создающего тягу при выработке генераторного газа и сепаратора, очищающего генераторный газ от смолистых примесей.

Поставленная задача решена за счет того, что сепаратор-дымосос, содержащий корпус, снабженный трубой всасывания газожидкостной смеси, патрубком отвода сепарированного газа и патрубком отвода смол, крыльчатку, расположенную внутри корпуса, установленную на оси привода и включающую лопатки, и сборник смолы, при этом крыльчатка снабжена верхним конусом и днищем, между которыми закреплены лопатки, а всасывающее отверстие крыльчатки расположено по ее оси вращения под трубой всасывания газожидкостной смеси, проходящей через корпус, при этом ось вращения привода смещена относительно оси корпуса.

Расположение крыльчатки внутри корпуса и закрепление ее на оси привода, ось вращения которого смещена относительно оси корпуса и снабжена расположенным по оси вращения крыльчатки всасывающим отверстием, расположенным под трубой всасывания газожидкостной смеси, проходящей через корпус, позволяет использовать в том месте, где между крыльчаткой и стенкой корпуса образуется минимальное расстояние, стенку корпуса отбойником для капель смолы, а там, где это расстояние максимальное, объем использовать при спаде скорости прохождения газа для разрежения и охлаждения сепарированного газа.

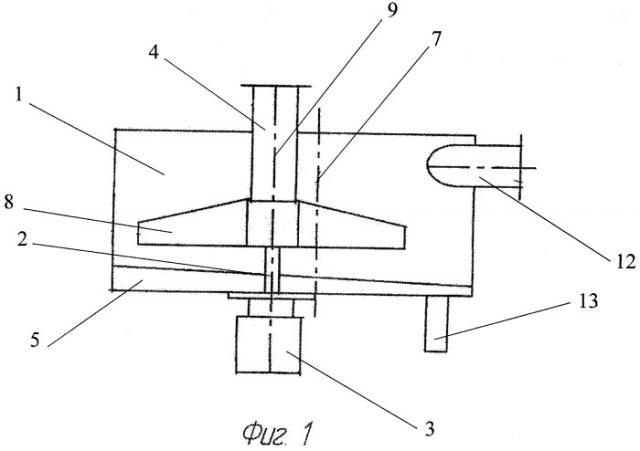

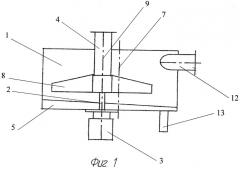

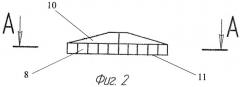

На чертежах изображен сепаратор-дымосос, на фиг.1 - вертикальный разрез сепаратора, на фиг.2 - крыльчатка, на фиг.3 - горизонтальный разрез крыльчатки.

На фиг.1, 2, 3 изображены корпус 1, ось привода 2, привод 3, труба 4 для всасывания газожидкостной смеси, сборник 5 смолы, лопатки 6, ось корпуса 7, крыльчатка 8, ось крыльчатки 9, верхний конус 10 крыльчатки, днище 11 крыльчатки, патрубок 12 отвода сепарированного газа, патрубок 13 отвода смол, всасывающее отверстие 14 крыльчатки.

Сепаратор-дымосос выполнен следующим образом.

Корпус 1 снабжен трубой 4 всасывания газожидкостной смеси, патрубком 12 отвода сепарированного газа и патрубком 13 отвода смол. Внутри корпуса 1 расположена крыльчатка 8, которая установлена на оси 2 привода 3. Крыльчатка 8 снабжена верхним конусом 10 и днищем 11, между которыми закреплены лопатки 6, а всасывающее отверстие 14 крыльчатки 8 расположено по ее оси вращения 9 под трубой всасывания 4 газожидкостной смеси, проходящей через корпус 1, при этом ось вращения 2 привода смещена относительно оси 7 корпуса 1.

Ниже крыльчатки расположен сборник смолы 5 с патрубком отвода смолы 13.

Сепаратор-дымосос работает следующим образом.

Через трубу 4 и отверстие 14 крыльчатка 8 всасывает газожидкостную смесь с определенной температурой и раскручивает ее до 3000 об/мин.

Ввиду смещения установленной на оси 2 привода 3 оси 9 вращения крыльчатки относительно оси 7 корпуса 1, где между крыльчаткой 8 и стенкой корпуса 1 образуется минимальное расстояние, стенка корпуса является отбойником для капель смолы, а там, где это расстояние максимальное, происходит спад скорости прохождения, разрежение и охлаждение сепарированного газа.

Радиально выполненные лопатки 6 создают максимальную центробежную силу поступающего потока там, где расстояние минимальное. При этом обеспечивают максимальную силу удара потока о стенку корпуса 1. При этом смола остается на стенке корпуса 1 и стекает в сборник смолы 5, а газ, за счет меньшего сопротивления потоку, попадает туда, где расстояние между крыльчаткой 8 и стенкой корпуса 1 максимальное, где и происходит спад скорости прохождения, разрежение и охлаждение сепарированного газа. Сепарированный газ отводится через патрубок 12 корпуса.

За счет того, что ось 9 вращения крыльчатки смещена относительно оси 7 корпуса 1 сепаратора-дымососа, создается наибольше разрежение газа в широкой части сепаратора и охлаждение сепарированного газа.

Создание максимальной центробежной силы для выброса газа со смолой на боковую стенку корпуса, где эта смесь, ударяясь о стенку, разделяется на смолу, которая стекает по стенке в смолосборник и очищенный газ, который поднимается вверх, не позволяет газу выносить капельки жидкости за сепаратор.

Технический результат, выражающийся в том, что предложенный сепаратор-дымосос, совмещающий функцию дымососа, создающего тягу при выработке генераторного газа и сепаратора, очищающего генераторный газ от смолистых примесей, достигается за счет того, что в сепараторе-дымососе, содержащем корпус, снабженный трубой всасывания газожидкостной смеси, патрубком отвода сепарированного газа и патрубком отвода смол, крыльчатку, расположенную внутри корпуса, установленную на оси привода и включающую лопатки, и сборник смолы, согласно предложенному техническому решению, крыльчатка снабжена верхним конусом и днищем, между которыми закреплены лопатки, а всасывающее отверстие крыльчатки расположено по ее оси вращения под трубой всасывания газожидкостной смеси, проходящей через корпус, при этом ось вращения привода смещена относительно оси корпуса.

Сепаратор-дымосос, содержащий корпус, снабженный трубой всасывания газожидкостной смеси, патрубком отвода сепарированного газа и патрубком отвода смол, крыльчатку, расположенную внутри корпуса, установленную на оси привода и включающую лопатки, и сборник смолы, отличающийся тем, что крыльчатка снабжена верхним конусом и днищем, между которыми закреплены лопатки, а всасывающее отверстие крыльчатки расположено по ее оси вращения под трубой всасывания газожидкостной смеси, проходящей через корпус, при этом ось вращения привода смещена относительно оси корпуса.