Устройство для соединения пластмассовых труб с металлическими и арматурой

Иллюстрации

Показать всеИзобретение относится к области машиностроения и предназначено для использования при сооружении трубопроводов из пластмассовых и металлических труб. Техническим результатом является создание устройства, обеспечивающего соединение пластмассовых труб с металлическими и арматурой, при одновременном конструктивном упрощении и повышении надежности соединения. Устройство для соединения пластмассовых труб с металлическими и арматурой содержит в своем составе металлический фланец с концентрично расположенными кольцевыми выступами, один из которых охватывает трубу снаружи, а другой контактирует с ее внутренней поверхностью, и размещаемые внутри механизм крепления трубы и уплотнитель для герметизации стыка. Уплотнитель для герметизации стыка выполнен в виде прокладки, размещенной на торце трубы, а механизм крепления содержит цилиндрическую деталь в виде втулки с прорезями, образующими деформируемые лепестки, размещенные между внешней поверхностью закрепляемой трубы и кольцевым выступом фланца, охватывающим трубу снаружи, который жестко скреплен с втулкой с прорезями посредством ряда винтов, цилиндрические части которых введены в гладкие отверстия втулки. Параллельно первому ряду винтов размещен второй ряд винтов, воздействующий на деформируемые лепестки втулки, причем внутренние полости устройства, расположенные между внутренней поверхностью кольцевого выступа, охватывающего трубу снаружи, и внешней поверхностью трубы заполнены эпоксидным компаундом через отверстия в кольцевом выступе, охватывающем трубу снаружи. 2 ил.

Реферат

Изобретение относится к области машиностроения, в частности к устройствам, обеспечивающим возможность установки на пластмассовых трубопроводах запорно-регулирующей арматуры и стальных отводов.

Известно устройство для соединения труб, разработанное американской фирмой «Грэт Плейнз инструментс ИНК» (Патент США №5004013, опубликован 02.04.91). Устройство содержит охватываемый трубой полый элемент с резьбовым концом и прорезью между торцами. Имеется стопорный поворотный вкладыш с отверстиями в стенке и стопорное кольцо. К числу недостатков устройства следует отнести конструктивную сложность, обилие сопрягаемых элементов, что существенно повышает стоимость соединения, не гарантируя повышения надежности.

Японская фирма «Осака Гасу К.К.» предложила устройство (заявка Японии №3085727, МКИ F16L 23/02), в котором использован монолитный корпус с раструбами на концах, оснащенными внутренней резьбой и углублениями под уплотняющие кольцевые элементы. В составе механизма закрепления применены резьбовые втулки с коническими поверхностями, воздействующими на закаленные шарики, вдавливаемые в тело трубы.

Устройство, разработанное фирмой «Осака Гасу К.К.», по сложности не уступает американскому образцу. Использование шариков ведет к неприемлемой концентрации напряжений в некоторых местах.

Применение сложных конструктивных элементов и в первом, и во втором случаях сопряжено с переводом больших объемов металла в стружку в процессе механической обработки, что неоправдано повышает стоимость готового изделия.

В качестве прототипа предлагаемого технического решения целесообразно остановиться на изобретении, созданном специалистами Уфимского нефтяного института (А.С. СССР №1733819 от 15.05.92) - «Устройство для соединения пластмассовых труб с металлическими и арматурой».

В упомянутом устройстве для повышения надежности использован разъемный фланец (составлен из трех частей), закрепляемый на пластмассовой трубе при помощи стандартного крепежа. Фланец оснащен кольцевым выступом, воздействующим на поверхность пластмассовой трубы. Внутри трубы установлена втулка с кольцевой впадиной, в которой располагаются уплотнители - эластичные кольца, обеспечивающие герметичность стыка. Перед монтажом участок трубы нагревают до t° - 60-70°С и в таком пластичном состоянии вдавливают кольцевым выступом фланца в кольцевую впадину втулки, установленной внутри трубы. Для предотвращения среза волокон пластмассы впадине во втулке и кривизне выступа фланца придано гиперболическое поперечное сечение.

Предложенное специалистами Уфимского нефтяного института (А.С. СССР №1733819) решение обеспечивает надежное закрепление гладкой пластмассовой трубы. Оно предполагает использование стандартного крепежа и герметизацию стыка при помощи резиновых колец, уплотняющих место соединения металла с пластмассой.

Однако необходимо отметить ряд существенных недостатков.

Во-первых, глубокое прогревание трубы не проходит бесследно для пластмассы и может сказаться при долговременной эксплуатации.

Во-вторых, проходное сечение трубы в месте расположения соединения существенно уменьшено, что нежелательно.

И, наконец, использование фланца, состоящего из трех сопрягаемых независимых элементов, создает технологические трудности, повышает объем металла, переводимого в стружку.

Задачей изобретения является разработка устройства для соединения пластмассовых труб с металлическими и арматурой, исключающего необходимость нагревания пластмассовой трубы перед сборкой, при наиболее рациональной схеме приложения усилий, развиваемых крепежными элементами, и обеспечение минимизации уменьшения проходного сечения трубы в месте расположения устройства.

Для решения поставленной задачи в устройстве для соединения пластмассовых труб с металлическими и арматурой, содержащем металлический фланец с кольцевым выступом, охватывающим трубу снаружи, и размещаемые внутри механизм крепления трубы и уплотнитель для герметизации стыка, фланец дополнительно содержит концентрично расположенный кольцевой выступ, который контактирует с внутренней поверхностью трубы. Уплотнитель для герметизации стыка выполнен в виде прокладки, размещенной на торце трубы, а механизм крепления содержит цилиндрическую деталь в виде втулки с прорезями, образующими деформируемые лепестки, размещенные между внешней поверхностью закрепляемой трубы и кольцевым выступом фланца, охватывающим трубу снаружи, который жестко скреплен с втулкой с прорезями посредством ряда винтов, цилиндрические части которых введены в гладкие отверстия втулки. Параллельно первому ряду винтов размещен второй ряд винтов, воздействующий на деформируемые лепестки втулки, причем внутренние полости устройства, расположенные между внутренней поверхностью кольцевого выступа, охватывающего трубу снаружи, и внешней поверхностью трубы заполнены эпоксидным компаундом через отверстия в кольцевом выступе, охватывающем трубу снаружи.

Сущность изобретения поясняется чертежами.

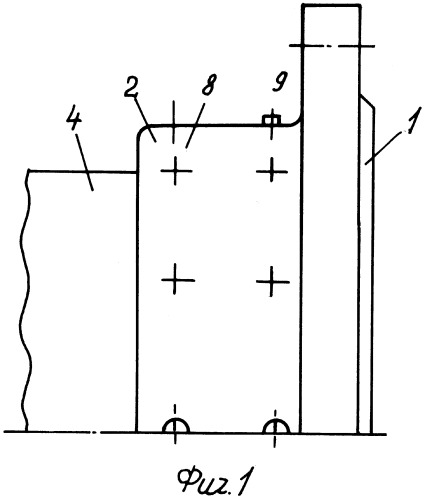

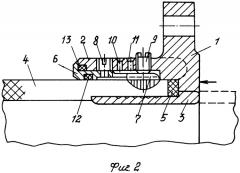

На фиг.1 изображен общий вид устройства для соединения пластмассовых труб с металлическими и арматурой, на фиг.2 - поперечное сечение предложенного устройства.

Устройство для соединения пластмассовых труб с металлическими и арматурой включает в свой состав фланец 1, который оснащен приваренными к нему концентрично расположенными кольцевыми выступами, один из которых внешний - 2 расположен над внешней поверхностью пластмассовой трубы 4, а второй внутренний - 3 контактирует с ее внутренней поверхностью. При этом пластмассовая труба 4 имеет внутреннюю проточку для сопряжения по подвижной посадке с внутренним металлическим кольцевым выступом 3. Внешний кольцевой выступ содержит два параллельно расположенных равномерно радиально по окружности ряда винтов 8 и 9. Герметизацию стыка обеспечивает прокладка 5, располагаемая на торце пластмассовой трубы 4, она сжимается внешними усилиями в процессе сборки устройства до приведения в действие механизма крепления. В состав механизма крепления включена цилиндрическая деталь 6, выполненная в виде втулки с прорезями, образующими деформируемые лепестки 7, размещенные над поверхностью трубы 4. Наряду с прорезями деталь 6 имеет ряд гладких отверстий, в которые вводятся цилиндрические части винтов 8, обеспечивающих жесткую связь цилиндрической детали 6 с внешним кольцевым выступом 2. На лепестки 7 воздействуют винты 9, расположенные равномерно по окружности внешнего кольцевого выступа 2, при затягивании которых зубцы лепестков 7 вдавливаются в поверхность трубы 4. Одновременно выбираются зазоры между цилиндрическими частями винтов 8 и внутренними поверхностями отверстий, выполненных в детали 6. В результате совместного действия затягиваемых винтов 8 и 9 усилия, приложенные извне к прокладке 5, сохраняются в течение всего срока эксплуатации, обеспечивая надежность герметизации стыка.

Внутренние поверхности кольцевого выступа 2 после сборки устройства заливают эпоксидным компаундом через отверстия 10 и 11, выполненные во внешнем кольцевом выступе 2. В проточках внешнего кольцевого выступа 2 и цилиндрической детали 6 установлены прокладки 12 и 13, исключающие возможность вытекания компаунда в процессе заливки.

Устройство для соединения пластмассовых труб с металлическими и арматурой собирается в следующей последовательности.

Пластмассовую трубу протачивают по внутреннему диаметру под посадку кольцевого выступа 3, что не ослабляет сечение, так как уменьшение толщины стенки пластмассовой трубы после сборки компенсируется внутренним металлическим кольцевым выступом 3. Устанавливают прокладку 5 и внешним усилием прижимают к ней торец трубы 4, обеспечивая необходимую степень сжатия.

Производят последовательную затяжку всех винтов 8, цилиндрические выступы которых входят в отверстия цилиндрической детали 6, что приводит к образованию жесткого упора вследствие механической связи элементов системы 2-6.

Производят затяжку винтов 9, вдавливающих лепестки 7 в поверхность трубы 4. После необходимой выдержки, учитывающей релаксационные свойства пластмассы, производится дополнительная подтяжка винтов 9.

С учетом присущих пластмассе релаксационных свойств, обеспечивающих изменение геометрической формы под действием усилий, прикладываемых извне, возможно некоторое изменение характера посадки между внутренней поверхностью трубы 4 и поверхностью внутреннего металлического кольцевого выступа 3 в процессе сборки при затягивании винтов 9 при выполнении условий их подтягивания через некоторый срок, что не нарушает герметизацию стыка.

Снимают внешнюю нагрузку и проверяют готовое изделие на герметичность. При положительных результатах испытаний производится заливка через отверстия 10 и 11 эпоксидного компаунда и изделие может быть запущено в эксплуатацию.

После полной затяжки винтов 8 и 9 и заливки эпоксидного компаунда их выступающие головки винтов 8 и 9 могут быть срезаны, обеспечивая условия нанесения защитной пленки.

Используемые в составе конструкции винты на растяжение не работают и после выполнения своей силовой функции замоноличены навсегда.

Затвердевшая масса эпоксидного компаунда превращает лепестки втулки 6 в монолит, имеющий прочную связь с внутренней поверхностью выступа 2 и плотное прилегание к отдельным участкам трубы 4. Поскольку лепестки детали 6 вдавлены в поверхность трубы 4 на достаточную глубину, труба 4 оказывается надежно закрепленной замоноличенной деталью 6, лепестки которой лишены первоначальной податливости.

Разгерметизация под воздействием перепада температур полностью исключена, участок трубы 4 составляет одно целое с выступом 2 и дополнительно опирается на кольцевой выступ 3.

В составе конструкции используются простые по форме кольцеобразные детали, что гарантирует минимизацию количества металла, переводимого в стружку.

Уменьшение проходного сечения в месте расположения фланца носит минимальный характер.

Обеспечивается рациональная схема приложения усилий, развиваемых стандартными крепежными элементами.

Устройство для соединения пластмассовых труб с металлическими и арматурой, содержащее металлический фланец и кольцевой выступ, охватывающий трубу снаружи, и размещаемые внутри механизм закрепления трубы и уплотнитель для герметизации стыка, отличающееся тем, что фланец дополнительно содержит концентрично расположенный кольцевой выступ, который контактирует с внутренней поверхностью трубы, уплотнитель для герметизации стыка выполнен в виде прокладки, размещенной на торце трубы, а механизм крепления содержит цилиндрическую деталь в виде втулки с прорезями, образующими деформируемые лепестки, размещенные между внешней поверхностью закрепляемой трубы и кольцевым выступом фланца, охватывающим трубу снаружи, который жестко скреплен с втулкой с прорезями посредством ряда винтов, цилиндрические части которых введены в гладкие отверстия втулки, параллельно первому ряду винтов размещен второй ряд винтов, воздействующий на деформируемые лепестки втулки, причем внутренние полости устройства, расположенные между внутренней поверхностью кольцевого выступа, охватывающего трубу снаружи, и внешней поверхностью трубы заполнены эпоксидным компаундом через отверстия в кольцевом выступе, охватывающим трубу снаружи.