Соосно-струйная форсунка

Иллюстрации

Показать всеИзобретение относится к области энергетических установок, а именно к устройствам для перемешивания и распыливания компонентов топлива, и может быть использовано при разработке форсунок и смесительных головок жидкостных ракетных двигателей (ЖРД). Соосно-струйная форсунка содержит полый наконечник, соединяющий полость окислителя с зоной горения, например полостью камеры сгорания, втулку, охватывающую с кольцевым зазором наконечник и соединяющую полость горючего с зоной горения. Внутри наконечника с кольцевым зазором установлена трубка, внутренняя полость которой соединена с полостью горючего, в стенках трубки выполнены продольные каналы, обращенные внутрь трубки, а кольцевой зазор между наконечником и трубкой соединен с полостью окислителя. Изобретение позволяет повысить экономичность работы камеры сгорания и значения удельного импульса тяги за счет обеспечения более качественного смесеобразования. 2 ил.

Реферат

Изобретение относится к области энергетических установок, а именно к устройствам для перемешивания и распыливания компонентов топлива, и может быть использовано при разработке форсунок и смесительных головок жидкостных ракетных двигателей (ЖРД).

Одной из основных проблем при создании устройств для перемешивания и распыливания компонентов топлива является обеспечение предельно возможной полноты сгорания компонентов, что обеспечивается увеличением площади поверхности соприкосновения компонентов и уменьшением характерного поперечного размера струи одного из компонентов. В известных форсунках выполнение указанных условий приводит к значительному усложнению конструкции.

Известна коаксиальная соосно-струйная форсунка, содержащая наконечник в виде полого цилиндра, соединяющий полость жидкого окислителя с зоной горения (полостью камеры сгорания), втулку с цилиндрической внутренней поверхностью, охватывающую с зазором наконечник и соединяющую полость газообразного горючего с зоной горения (В.Е.Алемасов и др. «Теория ракетных двигателей»: Учебник для студентов машиностроительных специальностей вузов, М., Машиностроение, 1980, рис.18.2, стр.225-226). В данной форсунке окислитель подается в зону горения по осевому каналу внутри наконечника, а горючее - по кольцевому зазору между втулкой и наконечником. На выходе из форсунки струя окислителя имеет форму сплошного конуса, обращенного вершиной к наконечнику форсунки, а струя горючего - форму полого конуса. Контакт горючего и окислителя происходит по поверхности сплошного конуса. Такая схема подачи не обеспечивает качественного распыла компонентов топлива, что приводит к уменьшению коэффициента полноты сгорания топлива и, соответственно, потерям удельного импульса тяги.

Известна смесительная головка, содержащая корпус в виде тела вращения относительно оси симметрии, причем этот корпус снабжен несколькими элементами впрыскивания с осями, параллельными этой общей оси симметрии и проходящими сквозь инжекторную перегородку, прикрепленную к этому корпусу и отделяющую эту смесительную головку от блока сгорания, для соединения с которым данная смесительная головка предназначена, отличающаяся тем, что каждый из элементов впрыскивания содержит центральный канал впрыскивания, приспособленный для сообщения с источником второго компонента топлива, и кольцевую щель впрыскивания, окружающую этот центральный канал и приспособленную для сообщения с источником первого компонента топлива, при этом образован дополнительный кольцевой канал впрыскивания второго компонента топлива пространством, существующим вокруг каждого элемента впрыскивания между его боковой поверхностью и инжекторной перегородкой, таким образом, что кольцевая струя первого компонента топлива, истекающая из кольцевой щели, оказывается заключенной между центральной струей второго компонента топлива и наружной кольцевой струей того же второго компонента топлива (патент РФ 2129219, заявка №94040159/06 от 02.11.94. Патент Франции №9313056 от 03.11.93, МКИ F02К 9/00, F23R 3/00, F23D 14/62).

В данной форсунке кольцевая струя первого компонента топлива - окислителя, истекающая из кольцевой щели, оказывается заключенной между центральной и наружной кольцевой струей второго компонента топлива - горючего.

Такая схема подачи компонентов топлива, с одной стороны, позволяет увеличить периметр контакта компонентов и уменьшить характерный поперечный размер струи окислителя, с другой - приводит к увеличению радиальных размеров форсунки. Кроме этого, в данной форсунке обеспечивается недостаточно высокое увеличение периметра контакта компонентов при достаточно большой толщине кольцевой струи окислителя.

Известна соосно-струйная форсунка, содержащая полый наконечник, соединяющий полость одного компонента топлива с зоной горения, втулку, охватывающую с зазором наконечник и соединяющую полость другого компонента топлива с зоной горения, при этом в выходной части наконечника выполнены радиально расположенные пазы, а внутренняя поверхность втулки выполнена эквидистантно профилированной наружной поверхности пазов наконечника (патент РФ №2161719 от 23.02.99 - прототип).

Увеличение полноты смесеобразования при использовании данных форсунок происходит за счет профилирования выходной части наконечника, увеличения периметра контакта компонентов и уменьшения длины нераспавшейся части струи.

В настоящее время наиболее полно исследована форсунка с наконечником с четырьмя лучами, так называемая «крестовая», что объясняется достаточно высокой технологичностью и незначительным ростом ее габаритных размеров при профилировании наконечника.

В то же время, необходимо отметить, что при четырех лучах в струе окислителя остается достаточно выраженная центральная часть, что приводит к ухудшению условий распадения струи и недостаточно высокой полноте смесеобразования.

Задачей изобретения является повышение экономичности работы камеры сгорания и значения удельного импульса тяги за счет обеспечения более качественного смесеобразования.

Поставленная задача достигается тем, что в предложенной соосно-струйной форсунке, содержащей полый наконечник, соединяющий полость окислителя с зоной горения, например полостью камеры сгорания, втулку, охватывающую с кольцевым зазором наконечник и соединяющую полость горючего с зоной горения, согласно изобретению внутри наконечника с кольцевым зазором установлена трубка, внутренняя полость которой соединена с полостью горючего, в стенках трубки выполнены продольные каналы, обращенные внутрь трубки, а кольцевой зазор между наконечником и трубкой соединен с полостью окислителя.

Сопоставительный анализ заявляемого изобретения с прототипом и другими известными решениями в данной области техники показал, что изложенная совокупность признаков неизвестна из существующего уровня техники, на основании чего можно сделать вывод о соответствии технического решения критерию изобретения «новизна».

При анализе других известных технических решений в данной области техники признаки, отличающие заявленное изобретение от прототипа, не были выявлены, а изложенная совокупность признаков не следует явным образом для специалиста из существующего уровня техники, что позволяет сделать вывод о соответствии заявляемого технического решения критерию изобретения «изобретательский уровень»

Соответствие предлагаемого технического решения критерию изобретения «промышленная применимость» следует из приведенного ниже примера конкретного выполнения соосно-струйной форсунки.

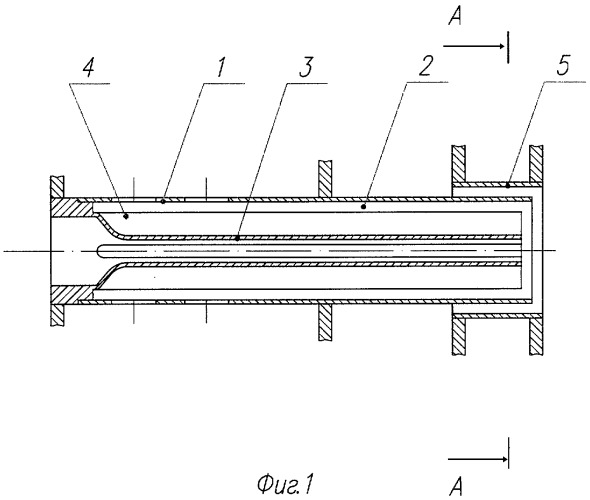

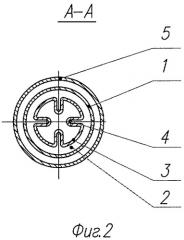

Преимущества настоящего изобретения станут понятны из следующего детального описания примера его выполнения, представленного на чертежах, где на фиг.1 показан осевой разрез предложенной форсунки, на фиг.2 - разрез А-А - поперечный разрез соосно-струйной форсунки.

Основными элементами предложенной соосно-струйной форсунки являются:

1 - наконечник;

2 - кольцевой зазор;

3 - внутренняя трубка;

4 - продольные каналы;

5 - втулка.

Предложенная соосно-струйная форсунка содержит полый наконечник 1, внутри которого с кольцевым зазором 2 установлена внутренняя трубка 3. На стенках трубки 3 выполнены продольные каналы 4, соединенные с кольцевым зазором 2 и обращенные внутрь трубки. На наконечник 1 с кольцевым зазором установлена втулка 5, соединяющая полость горючего с полостью камеры сгорания.

Предложенная форсунка работает следующим образом.

Окислитель из полости окислителя по кольцевому зазору 2 между наконечником 1 и внутренней трубкой 3 поступает в камеру сгорания для дальнейшего использования. В районе расположения продольных каналов 4 струя окислителя видоизменяется со сплошной кольцевой на сплошную кольцевую с внутренним ребрами. Изменение формы струи окислителя с полой кольцевой на полую кольцевую с несколькими радиальными лучами позволяет улучшить условия разрушения струи, уменьшить характерный поперечный размер струи окислителя и увеличить периметр контакта окислителя с горючим, уменьшить толщину кольцевой струи окислителя.

Использование предложенного технического решения позволит повысить удельный импульс тяги, экономичность и обеспечить устойчивость горения в камере сгорания на всех режимах работы двигателя.

Соосно-струйная форсунка, содержащая полый наконечник, соединяющий полость окислителя с зоной горения, например, полостью камеры сгорания, втулку, охватывающую с кольцевым зазором наконечник и соединяющую полость горючего с зоной горения, отличающаяся тем, что внутри наконечника с кольцевым зазором установлена трубка, внутренняя полость которой соединена с полостью горючего, в стенках трубки выполнены продольные каналы, обращенные внутрь трубки, а кольцевой зазор между наконечником и трубкой соединен с полостью окислителя.