Способ и устройство для сушки влажного материала

Иллюстрации

Показать всеИзобретение относится к сушке сельскохозяйственных материалов и может быть использовано в сельском хозяйстве, системе хлебопродуктов и пищевой промышленности. Способ сушки влажного материала включает подачу его в питатель, из него во вращающуюся кольцеобразную сушильную камеру, высушенный нижний слой разгружают и направляют в охладительную камеру. Новым в способе является то, что загрузку влажного материала проводят, по меньшей мере, в два этапа с последовательным наращиванием его высоты и промежуточной продувкой между этапами, а наращивание его высоты на каждом этапе осуществляют с разгрузкой от давления вышерасположенного материала. Устройство для сушки влажного материала включает корпус с верхней и нижней камерами, коническую вставку, образующую с корпусом в продольном сечении сужающиеся каналы. Новым в устройстве является то, что выходные отверстия каналов размещены на различной высоте, обеспечивающей последовательное наращивание слоя, а воздуховод размещен в конической вставке. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к сушке материалов повышенной влажности, для которых, в частности, характерна деформация частиц под действием силы тяжести и наличие свободной влаги на их поверхности, и может быть использовано в сельском хозяйстве, системе заготовок, пищевой промышленности.

Известен способ сушки зерна, согласно которому его загружают в камеру, формируют плотный слой, продувают агентом сушки, а высушенный материал разгружают. Для этой цели используют сушилку с горизонтальным или наклонным полом, содержащую камеры, решетное днище, транспортеры для загрузки влажного и выгрузки высушенного зерна, вентилятор и топку [1]. Этот способ сушки является периодическим, характеризуется повышенными затратами тепла и пониженной производительностью, а при использовании устройства необходимо предусматривать емкости для накопления влажного и сухого материала.

Известен способ сушки зернового материала в карусельной сушилке, согласно которому влажный материал подают в питатель, затем загружают во вращающуюся кольцеобразную сушильную камеру, высушенный нижний слой разгружают и направляют в охладительную камеру, а на верхний загружают влажный материал [2]. Этот способ по технической сущности наиболее близок к заявленному и принят за прототип.

Однако он обеспечивает удовлетворительную сушку зерна кукурузы влажностью до 35...40%. При более высокой влажности проницаемость слоя загружаемого влажного материала ухудшается, в нем образуются каналы, через которые устраняется агент сушки, при этом эффективность сушки снижается, что обусловлено в значительной степени деформацией влажного материала при загрузке и сужении межзерновых пор.

Известно устройство для сушки влажного материала, включающее корпус, нижнюю камеру, коническую вставку, образующую с корпусом в продольном сечении сужающиеся каналы [3]. Это устройство по своей технической сущности наиболее близко к заявленному и принято за прототип, так как оно разгружает материал от давления и предотвращает его сдавливание.

Однако разгрузка материала от давления в питателе и в подводящем зернопроводе карусельной сушилки не полностью решает проблему каналообразования, так как на поверхности материала остается свободная влага, которая при достаточно высокой влажности (для зерна кукурузы ˜50%) снижает проницаемость слоя.

Задача изобретения состоит в повышении эффективности сушки материала повышенной влажности и работы карусельной сушилки.

Поставленная задача достигается тем, что в способе сушки влажного материала, согласно которому его подают в питатель, затем загружают во вращающуюся кольцеобразную сушильную камеру, высушенный нижний слой разгружают и направляют в охладительную камеру, а на верхний загружают влажный материал, согласно изобретению загрузку влажного материала на верхний слой проводят по меньшей мере в два этапа с последовательным наращением его высоты до заданной и промежуточной продувкой между этапами, а наращивание его высоты на каждом этапе осуществляют с разгрузкой от давления вышерасположенного материала.

Поставленная задача достигается также тем, что в устройстве, включающем корпус, нижнюю камеру, коническую вставку, образующую с корпусом в продольном сечении сужающиеся каналы, согласно изобретению выходные отверстия последних размещены на разной высоте, а воздуховод размещен в конической вставке.

Сравнение заявленного способа с прототипом показывает, что новым в способе является то, что загрузку слоя проводят по меньшей мере в два этапа с последовательным наращиванием его высоты и промежуточной продувкой между этапами, формирование слоя на каждом этапе осуществляют с разгрузкой от давления вышерасположенного материала.

Сравнение заявленного устройства с прототипом показывает, что новым в устройстве является то, что выходные отверстия его каналов размещены на разной высоте, обеспечивающей последовательное наращивание слоя, а в конической вставке размещен воздуховод для отвода отработавшего агента сушки.

Таким образом, изобретение соответствует критерию «новизна».

Данный способ может быть осуществлен только при предложенном конструктивном решении, таким образом обеспечено «единство изобретения».

Изобретение соответствует критерию «изобретательный уровень», так как не является очевидным для специалиста и обеспечивает повышение эффективности сушки и работы карусельной сушилки.

Изобретение является и «промышленно применяемым», так как может использоваться в сельском хозяйстве.

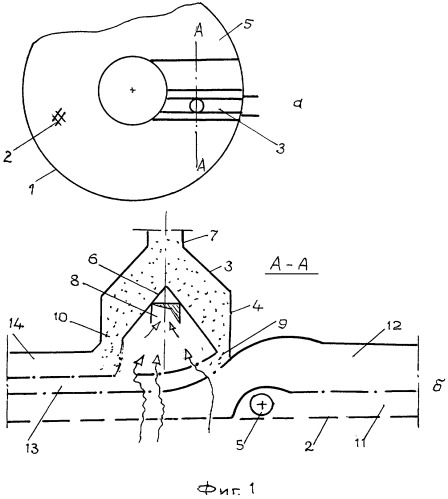

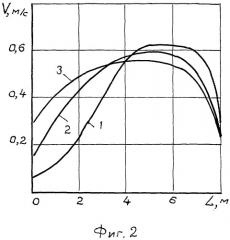

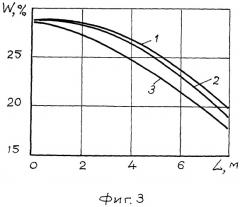

На фиг.1 изображен общий вид устройства (а) и его разрез по А-А (б); на фиг.2 - изменение скорости V отработавшего агента сушки над слоем материала по периметру сушильной камеры (на расстоянии 0,5 м от края камеры); на фиг.3 - изменение влажности W нижнего слоя (на решетке) по периметру сушильной камеры (на расстоянии 0,5 м от края камеры) при температуре агента сушки 80°С и его скорости (над слоем) ˜0,5 м/с.

Устройство содержит кольцеобразную сушильную камеру 1, решетное днище, 2, корпус питателя в составе верхней 3 и нижней 4 камер, выгрузное устройство 5, коническую вставку 6, зернопровод 7 подачи влажного материала, воздуховод 8 отработавшего агента сушки, выпускные каналы 9 и 10 влажного материала. Выпускные отверстия 9 и 10 размещены на разной высоте. Воздуховод 8 размещен в конической вставке 6. Слой высушенного материала 11, подсушенного 12, слои 13 и 14 - первый и второй слои влажного материала.

Способ осуществляют следующим образом.

Выгрузным устройством 5 удаляют слой высушенного материала 11, на подсушенный материал 12 подают первый 13 и второй 14 слои влажного материала. Влажный материал из верхней камеры 3 последовательно загружают на верхний слой подсушенного материала, первоначально слой 13, затем 14, между первой и второй загрузками его продувают при повышенном расходе сушильного агента по сравнению с средним расходом в сушильной камере, давление на материал, выходящий из выпускных каналов 9 и 10 от вышерасположенного материала, снижают путем сужения этих каналов, отработавший агент сушки из устройства удаляют воздуховодом 8.

Устройство работает следующим образом. В камеру 3 зернопроводом 7 подают влажный материал, из нее двумя потоками через сужающиеся каналы 9 и 10 он поступает на слой подсушенного материала, причем выпускное отверстие канала 9 расположено ниже выпускного отверстия канала 10, а выпускное отверстие канала 10 соответствует заданной высоте слоя, что позволяет выдержать заданные аэродинамический и тепловой режимы сушки.

При высоте слоя материала в камере сушилки 0,5 м высота разгружаемого нижнего слоя составляет 0,15...0,25 м соответственно из питателя первоначально может быть догружен первым потоком материал на высоту 0,05...0,15 м, а затем еще 0,1...0,15 м в зависимости от исходной и конечной влажности материала. Высоту слоя после первого этапа наращивания регулируют изменением высоты выходного отверстия канала 9, а высота установки канала 10 должна соответствовать средней высоте слоя материала в камере.

При двухстадийной сушке, когда влажность разгружаемого материла нижнего слоя выше кондиционной, высота этого слоя может быть выше в заданном интервале, при одностадийной сушке - ниже.

После разгрузки нижнего слоя высота оставшегося слоя материала в питателе меньше средней по сушильной камере, соответственно снижается гидравлическое сопротивление и слой переходит в псевдоожиженное состояние или, по крайней мере, разрыхляется струями агента сушки, истекающими из отверстий решетки, после поступления влажного материала из канала 9 интенсивность псевдоожижения несколько снижается, а затем прекращается, тем не менее материал перемешан и после окончательного формирования слоя его порозность существенно выше, чем при формировании слоя по способу прототипа [2].

Отработавший агент сушки из вставки 6 удаляют через воздуховод 8, создавая при необходимости в ней разрежение для лучшего перемешивания материала. Отличающуюся высоту выпускных каналов 9 и 10 организуют смещением пластин по стенке камеры 4 и вставки 6 со стороны поступающего материала.

Апробацию заявленного способа проводили в опытном хозяйстве Павловский РТС Воронежской области на сушке зерна кукурузы влажностью W=49%.

При работе по способу прототипа, когда разгружали нижний слой кукурузы со средней влажностью 19...20%, а на верхний подавали материал влажностью ˜49%, эпюра скорости сушильного агента над слоем по периметру камеры была невыровненной - максимум скорости приходится на заключительный этап процесса сушки (перед разгрузкой нижнего слоя), в то время как для оптимизации процесса целесообразно максимум скорости сместить к начальному этапу процесса. При этом установлена вибрация слоя, образование в нем каналов в области питателя.

Заявленный способ сушки моделировали следующим образом. Загрузку сушилки проводили при отсутствии столба материала в зернопроводе 7 и частично заполненном питателе. Степень заполнения была достаточной для раздачи материала по решетке камеры, но не выше, т.е. снизили давление на слой загружаемого материала. При этом эпюра скорости изменилась, максимум скорости сместился ближе к началу процесса сушки.

Затем дополнительно вручную перемешивали слой после питателя, имитируя процесс смешения материала в питателе по заявленному способу. Установлено, что в последнем случае проницаемость слоя выравнивается практически по всей сушильной камере.

В зависимости от равномерности распределения по площади сушильной камеры получены кривые сушки нижнего слоя за один оборот сушильной камеры. Установлено, что по сравнению с сушкой по способу прототипа влажность зерна из разгружаемого нижнего слоя снизилась на ˜2%, т.е. эффективность сушки возросла в среднем ˜ на 25%, кроме того были исключены каналообразование и вибрация решет и слоя.

Источники информации

1. Лебедев В.Б. Промышленная обработка и хранение семян. М.: Агропромиздат, 1991, с.101-103.

2. Карусельная сушилка для семян и зерна, Патент РФ №2219447.

3. Кулагин М.С., Соловьев В.М., Желтов В.С. Механизация послеуборочной обработки и хранения семян и зерна. М.: Колос, 1979, с.166-167.

1. Способ сушки влажного материала, согласно которому влажный материал подают в питатель, затем загружают во вращающуюся кольцеобразную сушильную камеру, высушивают нижний слой, разгружают и направляют в охладительную камеру, а на верхний слой загружают влажный материал, отличающийся тем, что загрузку влажного материала проводят, по меньшей мере, в два этапа с последовательным наращиванием его высоты и промежуточной продувкой между этапами, при этом наращивание высоты слоя на каждом этапе осуществляют с разгрузкой от давления вышерасположенного материала.

2. Устройство для сушки влажного материала, включающее корпус, нижнюю камеру, коническую вставку, образующую с корпусом в продольном сечении сужающиеся каналы, отличающееся тем, что выходные отверстия последних размещены на разной высоте, а воздуховод размещен в конической вставке.