Способ отмывки парогенератора

Иллюстрации

Показать всеИзобретение относится к области тепловой и атомной энергетики и может быть использовано для восстановления работоспособности парогенераторов и другого теплоэнергетического оборудования методом химической промывки. Способ включает последовательную трехстадийную обработку рабочих поверхностей пароводяной полости парогенератора водными растворами в режиме принудительного перемешивания, при котором на первой и третьей стадиях применяют аммиачный раствор аммонийной соли слабой органической кислоты концентрацией 5-50 г/кг и перекиси водорода концентрацией 1-5 г/кг, а на второй стадии применяют раствор, состоящий из этилендиаминтетрауксусной кислоты, аммонийной соли слабой органической кислоты и гидразина при весовом соотношении компонентов 1:0,65:0,1 соответственно. После дренирования отработанных на первой и третьей стадиях отмывки парогенератора растворов проводят регенерацию растворов путем осаждения из них гидроокиси или окиси меди, разделения осадка и маточного раствора и ввода в маточный раствор добавок и возврат регенерированных растворов в цикл промывки других парогенераторов энергоблока. Изобретение обеспечивает снижение объема жидких токсичных отходов и энергетических затрат, необходимых на их переработку; уменьшение расхода дистиллята, требуемого для проведения работ по отмывке парогенераторов энергоблока; снижение вероятности миграции меди в природные воды региона расположения АЭС. 5 з.п. ф-лы, 5 табл.

Реферат

Изобретение относится к области тепловой и атомной энергетики и может быть использовано для восстановления работоспособности парогенераторов (ПГ) и другого теплообменного оборудования методом химической промывки.

Одной из основных проблем водно-химического режима второго контура АЭС с ВВЭР является поступление продуктов коррозии (ПК) конструкционных материалов конденсатно-питательного тракта (КПТ) в парогенераторы с последующим их осаждением на теплообменной поверхности трубного пучка со стороны второго контура и скоплением шлама на нижней образующей корпуса ПГ. Накопление эксплуатационных отложений на теплообменных трубах (ТОТ) ПГ влечет за собой ряд негативных явлений: в отложениях накапливаются коррозионно-активные примеси (хлориды, медь и др.), под образующимися отложениями возникает язвенная (питтинговая) коррозия металла труб, приводящая к коррозионному растрескиванию нержавеющей стали марки 08Х18Н10Т - конструкционного материала ТОТ.

В связи с этим для обеспечения надежной и безопасной работы энергоблоков, улучшения теплофизических параметров теплообмена, продления ресурса работы ПГ и увеличения коэффициента использования установленной мощности (КИУМ) энергоблоков необходимо проводить своевременную отмывку парогенераторов от эксплуатационных отложений.

Состав образующихся отложений в основном определяется оксидами железа, содержащими медь в металлической и оксидной форме. Содержание меди в отложениях парогенераторов разных энергоблоков варьируется в значительных пределах (от 5 до 50 мас.%) и зависит от состава конструкционных материалов КПТ, водно-химического режима эксплуатации ПГ.

В настоящее время считается, что наиболее эффективным способом очистки теплоэнергетического оборудования от эксплуатационных отложений является способ химической отмывки [1], предусматривающий использование широкого круга рецептур промывочных растворов и режимов их применения [1, 2].

Анализ накопленного опыта проведения химических отмывок парогенераторов АЭС с реакторами ВВЭР [3, 4] свидетельствует, что наиболее эффективными способами очистки ПГ от эксплуатационных отложений с высоким содержанием соединений меди являются способы отмывки, включающие последовательную трехстадийную обработку рабочих поверхностей пароводяной полости парогенератора водными растворами на основе ацетата аммония (NH4Ac) и этилендиаминтетрауксусной кислоты (ЭДТК) [5, 6].

Способ [5] предусматривает на первой и третьей стадиях отмывки ПГ использование аммиачного раствора ацетата аммония концентрацией 10-30 г/кг при рН раствора не менее 10,5, а на второй стадии - раствора ЭДТК концентрацией 15-40 г/кг и гидразина концентрацией не более 5 г/кг.

Этот способ, не ухудшая эффективности очистки парогенератора от эксплуатационных отложений, позволяет исключить или свести к минимуму основные недостатки известных способов химических отмывок ПГ АЭС с ВВЭР и PWR [2], а именно отказаться от использования на первой и третьей стадиях отмывки дорогого комплексообразователя меди - ЭДТК, а на второй стадии - дефицитной лимонной кислоты; исключить из рецептуры промывочного раствора щавелевую кислоту, использование которой может приводить к образованию и осаждению на отмываемых поверхностях вторичных отложений оксалатов железа и др.

Однако несмотря на свои преимущества, способ [5] не устраняет основные недостатки, присущие рассмотренным выше способам отмывки ПГ [2], такие как низкая эффективность растворения меди в металлической форме, сложность и нетехнологичность приготовления концентратов кислых растворов на основе ЭДТК из-за ее ограниченной растворимости в воде при рекомендуемых значениях рН (5,0-5,5) промывочных растворов и др.

Наиболее близким к заявляемому способу является способ отмывки ПГ, изложенный в описании изобретения к патенту [6]. Данный способ, выбранный в качестве прототипа, включает последовательную трехстадийную обработку рабочих поверхностей пароводяной полости парогенератора водными растворами в режиме принудительного перемешивания: на первой и третьей стадиях отмывки - растворами аммонийной соли слабой органической кислоты (предпочтительно уксусной) концентрацией 5-50 г/кг и перекиси водорода концентрацией 1-5 г/кг; на второй стадии - раствором, состоящим из этилендиаминтетрауксусной кислоты, аммонийной соли слабой органической кислоты (предпочтительно уксусной) и гидразина при весовом соотношении компонентов ЭДТК: аммонийная соль: гидразин в промывочном растворе равном 1:0,65:0,1 соответственно.

Несмотря на свои неоспоримые достоинства, такие как простота и технологичность приготовления концентратов промывочных растворов, в том числе и растворов на основе ЭДТК с pH 4,0-5,0; высокая эффективность извлечения из отложений меди и железа; возможность создания высоких концентраций ЭДТК в растворе второй стадии промывки ПГ и др., способ-прототип не устраняет основной недостаток, присущий всем рассмотренным выше способам очистки ПГ, заключающийся в образовании при промывках значительных объемов жидких высокосолевых, низкоактивных отработанных растворов (не менее 240 м3 и 135 м3 на один отмываемый ПГ для ВВЭР-1000 и ВВЭР-440 соответственно).

Обычно на отечественных и зарубежных АЭС переработку (обезвреживание) таких отходов проводят методом их термической дистилляции (упаривания) на выпарных аппаратах, если отходы радиоактивные, или сбросом отходов на «поля фильтрации» если отходы нерадиоактивные. Естественно, что при обезвреживании отходов методом термической дистилляции требуются значительные энергетические затраты. В случае сброса отработанных промывочных растворов на «поля фильтрации» возникают экологические проблемы, связанные с возможностью поступления (миграции) высокотоксичной меди в природные воды региона расположения АЭС.

Задачей настоящего изобретения является снижение затрат на проведение промывки ПГ и переработку токсичных промывочных растворов, улучшение экологической обстановки в зоне расположения АЭС.

Для достижения этого технического результата в способе химической промывки парогенератора [6], включающем последовательную трехстадийную обработку рабочих поверхностей пароводяной полости ПГ водными растворами химических реагентов в режиме их принудительного перемешивания, на первой и третьей стадиях - раствором аммонийной соли слабой органической кислоты (предпочтительно уксусной) концентрацией 5-50 г/кг и перекиси водорода концентрацией 1-5 г/кг; на второй стадии - раствором, состоящим из этилендиаминтетрауксусной кислоты, аммонийной соли слабой органической кислоты (предпочтительно уксусной) и гидразина при весовом соотношении компонентов (ЭДТА, ацетата аммония, гидразин) 1:0,65:0,1 соответственно, предлагается после дренирования отработанных на первой и третьей стадиях отмывки парогенератора растворов проводить их регенерацию с возвратом регенерированных растворов в цикл отмывки других парогенераторов энергоблока.

Регенерацию отработанных промывочных растворов предлагается проводить методом осаждения из них гидроокиси или окиси меди щелочью (предпочтительно гидроокисью натрия) и разделения осадка и маточного раствора методом их отстоя и/или фильтрации через механические фильтры.

Дополнительно предлагается процесс осаждения гидроокиси или окиси меди проводить в баке-осадителе (гидроокиси меди - при температурах менее 50°С, окиси меди - при температурах более 50°С) из расчета 1,6-1,8 г гидроокиси натрия на 1 г растворенной меди. При этом в процессе осаждения гидроокиси (окиси) меди pH раствора поддерживать в диапазоне 11,7-12,2.

Предлагается также после разделения осадка гидроокиси (окиси) меди и раствора на первой и третьей стадиях химической промывки других парогенераторов энергоблока использовать маточный раствор с добавкой в него ацетата аммония, перекиси водорода и аммиака из расчета создания в промывочном растворе парогенератора концентрации ацетата аммония и перекиси водорода 5-50 г/кг и 1-5 г/кг соответственно, и pH раствора, корректируемого аммиаком, не менее 10,0; а на второй стадии - этилендиаминтетрауксусной кислоты, ацетата аммония и гидразина из расчета создания в промывочном растворе ПГ концентрации компонентов при весовом их соотношении в растворе 1:0,65:0,1 соответственно.

Процесс регенерации отработанных промывочных растворов предлагается проводить многократно (не менее 3 раз), обеспечив при этом соблюдение условий осаждения гидроокиси (окиси) меди и отделения осадков от маточного раствора.

Содержание реагентов в добавках предлагается определять на основании химического состава отложений и их количества в отмываемом ПГ с учетом железо- и меде-емкости растворов, используемых при промывке ПГ.

Известно [7], что при растворении меди в аммиачных растворах ацетата аммония образуется хелатное (комплексное) соединение меди типа [Cu(NH3)4](CH3COO)2. В процессе обработки таких растворов щелочью, при температурах менее 50°С происходит образование нерастворимой в воде гидроокиси меди, растворимой в воде соли ацетата натрия и аммиака:

При температуре выше 50°С образующаяся по реакции (1) гидроокись меди превращается в нерастворимую в воде окись меди:

При избытке щелочи (NaOH) образующаяся при регенерации промывочного раствора нерастворимая в воде гидроокись меди (см. реакцию 1) может частично или полностью трансформироваться в растворимое в воде комплексное соединение типа Na2[Cu(OH)4]:

Учитывая возможность протекания реакции 3, при проведении регенерации отработанных медьсодержащих аммиачно-ацетатных промывочных растворов 1-й и 3-й стадий промывки ПГ необходимо строго соблюдать химико-технологические условия проведения процесса регенерации, предусмотренные предлагаемым способом промывки ПГ.

Как следует из механизма протекания химических реакций, рассмотренных выше, одним из компонентов, который будет накапливаться в промывочных растворах ПГ при проведении промывки по предлагаемому способу, является ацетат натрия. Концентрация последнего в растворе может достигать при трехкратной регенерации одного и того же раствора 80-100 г/кг. В связи с этим были проведены коррозионные исследования по оценке стойкости сталей марок 10ГН2МФА (коллекторная сталь ПГ) и 0Х18Н10Т (конструкционная сталь ТОТ) в растворах ацетата натрия концентрацией до 80 г/кг с добавками в него ацетата аммония до 30 г/кг и перекиси водорода до 3 г/кг, рНнач. 10,0 и ЭДТК до 30 г/кг, ацетата аммония, гидразина при весовом их соотношении в промывочном растворе 1:0,65:0,1 и создания рНнач. 5,0. Эксперименты проводились при температурах 20±2°С при использовании аммиачного раствора ацетата аммония с перекисью водорода и 90±2°С - при использовании кислого ацетатного раствора ЭДТК с гидразином. Установлено, что скорость общей коррозии сталей марок 10ГН2МФА и 0Х18Н10Т в растворах первой и третьей стадий промывки ПГ по предлагаемому способу не превышает 0,02 г/м2ч. В кислых растворах второй стадии промывки ПГ скорость общей коррозии стали перлитного класса марки 10ГН2МФА во всех экспериментах не превышала 25 г/м2ч, а нержавеющей стали марки 0Х18Н10Т - 0,02 г/м2ч. Результаты коррозионных исследований показали, что при проведении промывки ПГ по предлагаемому способу коррозионное воздействие используемых растворов на основные конструкционные материалы ПГ не превышает значений, получаемых при проведении промывки по способу-прототипу.

Экспериментально установлено, что после осаждения из промывочных растворов, содержащих от 500 до 9000 мг/кг растворенной меди, гидроокиси (окиси) меди и разделения осадка и раствора в рекомендуемых заявляемым способом условиях, в маточном растворе остается от 5,0 до 30,0 мг/кг растворенной меди. Содержание такого количества меди в маточном растворе, который предлагается использовать вместо химически обессоленной воды (ХОВ) при проведении промывки других ПГ энергоблока, не ухудшает емкостные и кинетические характеристики процесса промывки ПГ от эксплуатационных отложений, что подтверждают результаты осуществления заявляемого способа отмывки ПГ, приведенные в табл.1-5.

В обоснование предлагаемого способа проводили постадийное растворение образцов реальных эксплуатационных отложений - осыпи с трубчатки парогенератора, отобранной с днища 4ПГ-1 (район солевого отсека) Балаковской АЭС в период ППР энергоблока №4 в апреле 1999 года, в растворах по способу-прототипу и заявляемому.

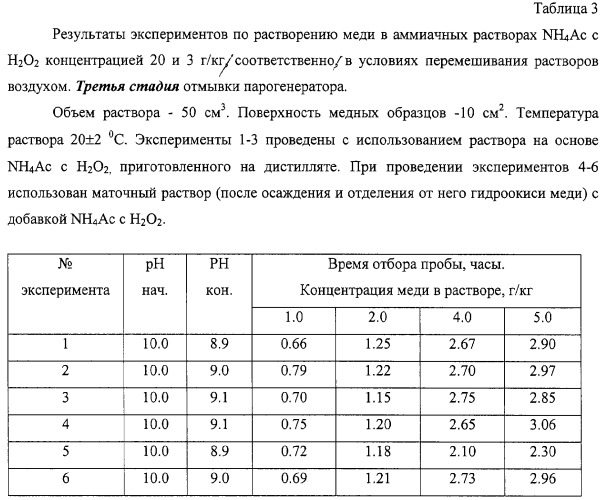

На первой стадии промывки, предназначенной для растворения и удаления из отложений оксидной и металлической форм меди (табл.1), образцы реальных отложений обрабатывались аммиачными растворами ацетата аммония с перекисью водорода при температуре 20±2°С в режиме продувки растворов воздухом. В экспериментах 1-3 промывочные растворы готовились на дистилляте (способ-прототип), а в экспериментах 4-6 - на маточном растворе (заявляемый способ).

Как следует из таблицы, кинетика растворения медьсодержащей составляющей отложений и емкость растворов по меди способа-прототипа и заявляемого практически идентичны.

На второй стадии, предназначенной для растворения и удаления из парогенератора оксидов железа, образцы отложений, прошедшие первую стадию обработки аммиачными растворами ацетата аммония с перекисью водорода, обрабатывались кислыми растворами ЭДТК с ацетатом аммония и гидразином. В этой серии экспериментов промывочные растворы, как и на первой стадии, готовились на дистилляте (эксперименты 1-2) и на маточном растворе (эксперименты 3-4). Эксперименты проводили в герметично закрытых сосудах при температуре раствора 90±2°С в статических условиях с периодическим (1 раз в час) взбалтыванием растворов в ходе проведения экспериментов.

Из представленных в табл.2 результатов экспериментов следует, что эффективность растворения отложений на второй стадии промывки парогенератора по предлагаемому способу не хуже, чем при использовании способа-прототипа.

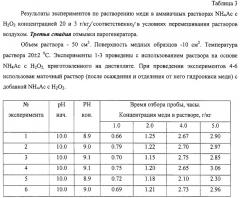

В связи с тем, что в реальных условиях проведения второго этапа промывки ПГ по способам [5, 6] оставшаяся в отложениях медь будет переведена в металлическую форму, при отработке третьей стадии промывки ПГ в экспериментах (табл.3) были использованы образцы из спектрально-чистой меди со строго фиксированной поверхностью. В табл.3 представлены результаты по растворению меди в металлической форме в растворах ацетата аммония и перекиси водорода, подготовленных на дистилляте и маточном растворе соответственно. Результаты экспериментов показали, что эффективность растворения металлической формы меди в растворах способа-прототипа и заявляемого практически идентична.

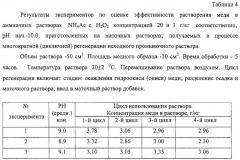

Результаты экспериментов, представленные в табл.4, характеризуют возможность многократного использования регенерированных отработанных аммиачно-ацетатных растворов первой и третьей стадий промывки ПГ при отмывке других парогенераторов энергоблока.

В табл.5 приведены результаты экспериментов по определению емкости по меди аммиачного раствора NH4Ac с H2O2 концентрацией 20 и 3 г/кг соответственно, приготовленного на основе маточного раствора. Начальное значение pH раствора - 10,0. Эксперимент 2 проводился в присутствии образцов-свидетелей коллекторной стали ПГ марки 10ГН2МФА и стали ОХ18Н10Т - конструкционного материала ТОТ.

В целом результаты лабораторных экспериментов по обоснованию и отработке предлагаемого способа промывки ПГ, представленные в табл.1-5, свидетельствуют о том, что химико-технологические характеристики процессов растворения эксплуатационных отложений (кинетика растворения отложений, емкость растворов по Fe и Cu) при использовании растворов ацетата аммония и аммиака (первый и третий этапы промывки), ацетата аммония, этилендиаминтетрауксусной кислоты и гидразина (второй этап промывки), приготовленных на основе дистиллята (ХОВ) и маточного раствора, практически идентичны. При этом эти характеристики не ухудшаются в процессе многократной (не менее 3 раз) регенерации и использования одного и того же раствора, в который при каждой регенерации вводятся необходимые добавки.

Преимущества, достигаемые в результате применения предлагаемого способа, вытекают из сравнения последовательности технологических операций, необходимых для проведения отмывки четырех парогенераторов блока ВВЭР-1000 по способу-прототипу и предлагаемому, и затрат на проведение данных операций. В первом случае для отмывки парогенераторов в три стадии для каждого ПГ при объеме пароводяной полости одного парогенератора ˜80 м3 необходимо получить и израсходовать для его промывки не менее 240 м3 химически обессоленной воды (ХОВ). Для четырех парогенераторов блока объем потребной воды составит ˜960 м3 соответственно. При этом количество образующихся ЖРО - отработанных растворов, поступающих на переработку, составит не менее 960 м3. Для получения ХОВ необходима работа систем и оборудования химической водоподготовки. При получении обессоленной воды используются процессы коогуляции, осветления и ионообменной очистки воды, а для переработки ЖРО необходима длительная работа выпарных аппаратов и фильтров ионообменной очистки. Все перечисленное требует соответствующих временных, трудовых, энергетических и материальных затрат. В случае проведения отмывки по предлагаемому способу для приготовления растворов первой, второй и третьей стадий отмывки ПГ №1 блока необходимо 3·80=240 м3 ХОВ. Отработанные на первой и третьей стадиях отмывки аммиачные растворы ацетата аммония подвергаются регенерации и используются на первой и третьей стадиях отмывки ПГ №2 блока. При этом количество ЖРО в результате отмывки ПГ №1 составит 80 м3 (от второй стадии). Для проведения отмывки ПГ №2 необходимое количество ХОВ составит 80 м3 (приготовление раствора второй стадии). После проведения его отмывки отработанные на первой и третьей стадиях аммиачные растворы ацетата аммония подвергаются регенерации и используются на первой и третьей стадиях отмывки ПГ №3. Таким образом, количество ЖРО от отмывки ПГ №2 также составит 80 м3 (отработанный раствор стадии 2). Для проведения отмывки ПГ №3 необходимое количество ХОВ составит 80 м3 (приготовление раствора второй стадии), количество ЖРО составит 80 м3 соответственно. Отработанные на первой и третьей стадиях отмывки ПГ №3 аммиачные растворы ацетата аммония подвергаются регенерации и используются для отмывки ПГ №4 блока. При этом для отмывки ПГ №4 необходимое количество обессоленной составит 80 м3 (приготовление раствора второй стадии). Количество ЖРО от проведения отмывки ПГ №4 составит 3·80=240 м3. Необходимое количество ХОВ для проведения отмывки всех четырех парогенераторов блока при использовании предлагаемого способа составит 480 м3, объем ЖРО - 480 м3. В результате при одинаковой химической эффективности отмывки четырех парогенераторов блока АЭС с ВВЭР-1000 по способу-прототипу и предлагаемому количества потребляемой ХОВ и образующихся ЖРО в последнем случае в два раза меньше, чем соответствующие количества при использовании способа-прототипа. Соответственно снижаются материальные и энергетические затраты, связанные с проведением отмывки парогенераторов, получением обессоленной воды и переработкой ЖРО.

Выделение при регенерации растворов соединений меди позволяет поставить вопрос о возможности возврата меди в производство цветных сплавов. В любом случае изъятие соединений меди из сбросов на «поля фильтрации» будет содействовать улучшению экологической обстановки в зоне расположения АЭС.

Таким образом, предлагаемый способ отмывки парогенератора в сравнении с известными обладает существенными преимуществами и позволяет:

- в 2 раза снизить объемы направляемых на переработку ЖРО;

- в 2 раза уменьшить требуемый для отмывки парогенераторов энергоблока расход химически обессоленной воды;

- сократить материальные и энергетические затраты, необходимые на получение ХОВ и переработку ЖРО;

- улучшить экологическую обстановку в зоне расположения АЭС и др.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Т.Х.Маргулова. Химические очистки теплоэнергетического оборудования. Москва, Энергия, 1969.

2. В.В.Денисов, А.М.Смирнов, О.П.Архипов. Обзор данных о проведении химических промывок парогенераторов АЭС с ВВЭР и PWR. ОКБ "Гидропресс", 320-Пр-405, 1999, с.14-15.

3. В.И.Игнатов, В.Ф.Кольжанов, В.Н.Иванов, Н.П.Ермолаев, B.C.Смыков. Испытания альтернативной технологии эксплуатационной химической промывки парогенераторов ВВЭР-1000. Тезисы докладов Международного научно-технического совещания «Водно-химический режим АЭС», посвященного памяти В.А.Мамета. Смоленская АЭС, октябрь 2003, с.29-30.

4. В.И.Игнатов, В.Н.Иванов, А.К.Андрианов, Б.А.Гусев, А.А.Ефимов, В.В.Кривобоков, О.П.Архипов, С.И.Брыков, Л.А.Сиряпина. Анализ результатов химической промывки парогенераторов ПГВ-1000М Балаковской АЭС по модернизированной технологии. Тезисы докладов Международного научно-технического совещания «Водно-химический режим АЭС», посвященного памяти В.А.Мамета. Смоленская АЭС, октябрь 2003, с.31-32.

5. Патент RU №2153644 С1, МПК F28G 9/00, Бюл. №21, 2000.

6. Патент RU №2203461 C1, МПК F28G 9/00, Бюл. №12, 2003.

7. Р.Рипан, И.Четяну. Неорганическая химия. Том 2. Химия металлов. Москва, Мир, 1972 г.

| Таблица 1Кинетика растворения образцов реальных отложений в аммиачных растворах NH4Ac с H2O г концентрацией 30 и 3 г/кг соответственно в условиях их перемешивания воздухом. Первая стадия отмывки парогенератора.Объем раствора - 50 см3. Исходный вес отложений - 0.5 грамма. Температура раствора 20±2°С. Эксперименты 1-3 проведены с использованием раствора на основе NH4Ас с Н2О2, приготовленного на дистилляте. При проведении экспериментов 4-6 использован маточный раствор (после осаждения и отделения от него гидроокиси меди) с добавкой NH4Ac с H2О2. | ||||||

| № эксперимента | рНнач. | РНкон. | Время отбора пробы, час | |||

| Концентрация меди, г/кг | ||||||

| 0.5 | 1.0 | 3.0 | 6.0 | |||

| 1 | 10.0 | 8.9 | 1.91 | 2.76 | 3.26 | 3.78 |

| 2 | 10.0 | 8.8 | 2.06 | 2.56 | 2.95 | 3.56 |

| 3 | 10.0 | 8.9 | 1.68 | 2.79 | 3.47 | 3.92 |

| 4 | 10.0 | 9.1 | 1.85 | 2.62 | 3.35 | 3.60 |

| 5 | 10.0 | 8.9 | 2.01 | 2.62 | 3.24 | 3.45 |

| 6 | 10.0 | 9.0 | 1.96 | 2.50 | 3.30 | 3.62 |

| Таблица 2Результаты экспериментов по изучению кинетики растворения образцов реальных эксплуатационных отложений (прошедших предварительную стадию их обработки в аммиачных растворах NH4Ac с Н2О2) в кислых ацетатных растворах ЭДТА с гидразином. Вторая стадия отмывки парогенератора.Объем раствора - 50 см3. Температура раствора 90±2°С. Без доступа воздуха в статических условиях. Эксперименты 1-2 проведены с использованием раствора, приготовленного на дистилляте и содержащего 20 г/кг ЭДТК, 13 г/кг NH4Ac и 2 г/кг N2H4 при начальной величине pH 5.5 раствора. При проведении экспериментов 3-4 был использован маточный раствор (после осаждения и отделения от него гидроокиси меди) с добавкой, обеспечивающей создание в промывочном растворе концентрации химических реагентов 17 г/кг ЭДТК, 11 г/кг NH4Ac и 2 г/кг N2H4 и начальной pH 5,5. | ||||||||||

| № эксп. | рНнач. | рНкон. | Время отбора пробы, часы | |||||||

| Концентрация железа и меди в растворе, г/кг | ||||||||||

| 0,5 | 1,0 | 3,0 | 5,0 | |||||||

| Cu | Fe | Cu | Fe | Cu | Fe | Cu | Fe | |||

| 1 | 5.0 | 5.2 | 0.07 | 0.37 | 0.18 | 1.52 | 0.17 | 2.30 | 0.16 | 2.43 |

| 2 | 5.0 | 5.2 | 0.06 | 0.43 | 0.19 | 1.32 | 0.20 | 2.37 | 0.18 | 2.35 |

| 3 | 5.5 | 6.0 | 0.10 | 0.40 | 0.20 | 1.50 | 0.21 | 2.00 | 0.20 | 2.24 |

| 4 | 5.5 | 6.2 | 0.08 | 0.39 | 0.19 | 1.45 | 0.18 | 1.85 | 0.18 | 1.94 |

| Таблица 5Емкость аммиачного раствора NH4Ac с H2O2 концентрацией 20 и 3 г/кг соответственно, приготовленного на основе маточного раствора, полученного в процессе регенерации промывочного раствора первой стадии промывки ПГ.Объем раствора - 50 см3. Эксперимент №2 проводился в присутствии в растворе образцов сталей 10ГН2МФА и ОХ18Н10Т.Площадь образцов - 20 см2. Температура раствора 20±2°С. Перемешивание раствора воздухом. | ||||||

| № эксперимента | РНнач. | РНкон. | Время отбора пробы, час. | |||

| Концентрация меди, г/кг. | ||||||

| 6 | 12 | 18 | 24 | |||

| 1 | 10.0 | 8.6 | 2.66 | 4.10 | 5.14 | 5.76 |

| 2 | 10.0 | 8.6 | 1.92 | 3.12 | 3.88 | 4.22 |

| Примечание: Вес образцов-свидетелей сталей марок 10ГН2МФА и ОХ18Н10Т к концу эксперимента не изменился. Поверхность образцов - чистая, без следов коррозионного воздействия. |

1. Способ отмывки парогенератора, включающий последовательную трехстадийную обработку рабочих поверхностей пароводяной полости парогенератора водными растворами в режиме принудительного перемешивания, при котором на первой и третьей стадиях применяют аммиачный раствор аммонийной соли слабой органической кислоты концентрацией 5-50 г/кг и перекиси водорода концентрацией 1-5 г/кг, а на второй стадии применяют раствор, состоящий из этилендиаминтетрауксусной кислоты, аммонийной соли слабой органической кислоты и гидразина при весовом соотношении компонентов 1:0,65:0,1 соответственно, отличающийся тем, что после дренирования отработанных на первой и третьей стадиях отмывки парогенератора растворов, проводят регенерацию растворов путем осаждения из них гидроокиси или окиси меди, разделения осадка и маточного раствора и ввода в маточный раствор добавок и возврат регенерированных растворов в цикл промывки других парогенераторов энергоблока.

2. Способ по п.1, отличающийся тем, что осаждение гидроокиси или окиси меди из отработанных растворов проводят щелочью, предпочтительно гидроокисью натрия.

3. Способ по п.1 или 2, отличающийся тем, что процесс осаждения гидроокиси или окиси меди проводят из расчета 1,6-1,8 г гидроокиси натрия на 1 г растворенной меди при pH раствора 11,7-12,2.

4. Способ по п.1, отличающийся тем, что разделение осадка гидроокиси или окиси меди и маточного раствора производят путем отстоя раствора и/или его фильтрации через механические фильтры.

5. Способ по п.1, отличающийся тем, что в качестве добавок в маточный раствор на первой и третьей стадиях химической промывки других парогенераторов энергоблока применяют ацетат аммония, перекись водорода и аммиак из расчета создания в промывочном растворе парогенератора концентрации ацетата аммония и перекиси водорода 5-50 и 1-5 г/кг соответственно и pH раствора, корректируемого аммиаком, не менее 10,0, а на второй стадии - этилендиаминтетрауксусную кислоту, ацетат аммония и гидразин из расчета создания в промывочном растворе парогенератора концентрации компонентов при их весовом соотношении в растворе 1:0,65:0,1 соответственно.

6. Способ по п.1, отличающийся тем, что регенерацию отработанных промывочных растворов первого и третьего этапов отмывки парогенераторов проводят не менее 3-х раз.