Коконный корпус для заряда твердого ракетного топлива (трт) и способ его секционной ликвидации

Иллюстрации

Показать всеИзобретение относится к области изготовления коконных, стекло-органопластиковых корпусов ракетных двигателей и к области ликвидации и утилизации ракетных двигателей твердого топлива (РДТТ). При изготовлении коконного, стекло-органопластикового корпуса РДТТ, в местах предстоящей, при ликвидации, резки, на его внутреннюю поверхность устанавливают барьерные пояса. Каждый барьерный пояс выполнен желобчатым, в дне желоба выполнен сквозной канал, в котором размещено и зафиксировано с возможностью демонтажа центральное тело, боковины барьерного пояса скреплены с корпусом и выполнены из материала, у которого стойкость к механическому проникновению режущего инструмента выше, чем у материала корпуса. При ликвидации скрепленного с корпусом заряда ТРТ, в пределах ширины барьерного пояса, осуществляют вырезку полосы корпуса РДТТ и ее удаление над каждым из барьерных поясов, путем демонтажа центрального тела вскрывают барьерные пояса, открывая щелевые каналы для доступа гидроструйного инструмента к поверхности заряда ТРТ, после чего выполняют гидроструйную резку заряда ТРТ, по окончании которой отделяют секции скрепленного с корпусом заряда ТРТ. Изобретение обеспечивает защиту заряда ТРТ от режущего инструмента при ликвидационной резке корпуса в местах установки барьерных поясов, а также позволяет легко вскрыть барьерные пояса путем демонтажа центрального тела. При гидроструйной резке заряда ТРТ через щелевые каналы вскрытых барьерных поясов предложенный способ ликвидации скрепленного с корпусом заряда ТРТ позволяет получить секции скрепленного с корпусом заряда ТРТ с максимально открытой площадью его поверхности. 2 н. и 18 з.п.ф-лы, 3 ил.

Реферат

Изобретение относится к ракетной технике, а именно, к области изготовления коконных стекло-органопластиковых корпусов для прочноскрепленных с ними зарядов ТРТ и к области ликвидации ракетных двигателей твердого топлива (РДТТ). Изобретение направлено на создание такой конструкции корпуса РДТТ и технологии ликвидации РДТТ, которые позволяют по истечении жизненного цикла РДТТ осуществить ликвидацию заряда ТРТ, находящегося в корпусе, безопасными механическим и гидроструйным способами. Изобретение может быть использовано при утилизации скрепленных с корпусом зарядов ТРТ.

Известный и взятый в качестве аналога корпус РДТТ с прочноскрепленным зарядом ТРТ, подвергающийся ликвидации по способу RU №2143660 путем первоначального измельчения сверхвысоким давлением воды кольцевых долей корпуса, имеет следующие недостатки: в момент локального разрушения корпуса струя воды прорывается к заряду ТРТ и на сверхвысокой скорости ударно воздействует на него, что небезопасно для любых типов твердого топлива и, особенно, для твердых топлив с повышенной чувствительностью к удару; для резки корпуса РДТТ применяют специальное, создающее сверхвысокое гидравлическое давление и работающее в этих экстремально-тяжелых условиях гидронасосное и гидрорежущее оборудование, приводящее к высокой стоимости работы по измельчению корпуса.

В качестве прототипа стекло-органопластикового корпуса взят корпус ракетного двигателя по патенту RU №2042853, содержащий передний шпангоут, установленный на внутреннюю цилиндрическую поверхность корпуса.

С точки зрения ликвидации заряда ТРТ, скрепленного с корпусом-прототипом по способу RU №2143660, недостатки, присущие корпусу-аналогу, в основном распространяются и на корпус-прототип.

Однако в конструкции корпуса-прототипа содержится элемент - шпангоут, установленный на внутренней поверхности корпуса, который выполняет в процессе разделки (измельчения) корпуса неоднозначные функции.

С одной стороны, для доступа к заряду ТРТ под шпангоутом необходима и проводится разделка этого шпангоута, что дополнительно увеличивает трудоемкость работы и является недостатком. С другой стороны, при разделке стекло-органопластикового корпуса над шпангоутом, он выполняет роль преграды на пути сверхвысокоскоростной струи воды к заряду ТРТ и, тем самым, предохраняет заряд на данном этапе разделки корпуса от ее ударного воздействия, что можно отнести к достоинству конструкции корпуса и использовать это достоинство в настоящем изобретении.

В качестве прототипа способа ликвидации заряда ТРТ взят способ по патенту RU №2262068 (заявка №2003129676 от 16.10.2003 г.), по которому перед резкой корпуса РДТТ на крупные кольцевые фрагменты, затопленными струями кавитирующих сопел разделывают и с потоком рабочей жидкости извлекают часть скрепленного заряда ТРТ, образуя свободную от заряда полость, после чего механическим способом отрезают кольцевые фрагменты корпуса, при этом режущий корпус инструмент выходит в высвобожденную от части заряда полость, не соприкасаясь с оставшимся зарядом, что повышает безопасность резки корпуса с находящимся в нем зарядом ТРТ.

Недостатком принятого за прототип способа является то, что перед механической резкой днища и корпуса со стороны их наружной поверхности проводят разделку и удаление части заряда ТРТ в зоне реза корпуса и днища со стороны их внутренней поверхности. Разделка и удаление части скрепленного заряда ТРТ особенно трудны и небезопасны на днище, т.к. при этом применяют специальное гидрорежущее оборудование, многократно вводимое во внутреннюю полость (канал) заряда ТРТ через полюсное отверстие днища. Выполняемая работа усложняется еще и тем, что ее проводят в погруженном (затопленном) в рабочую жидкость положении корпуса с зарядом ТРТ. Кроме того, высвобожденные от части скрепленного заряда ТРТ полости не исключают соприкосновение (врезание) режущего корпус инструмента с оставшимся в корпусе зарядом ТРТ.

Задачей настоящего изобретения является создание такой конструкции органопластикового корпуса РДТТ и технологии ликвидации РДТТ, при которых после завершения жизненного цикла РДТТ резка органопластикового корпуса со скрепленным зарядом ТРТ осуществляется в обычных (нормальных) производственных условиях, механическим универсальным методом, безопасна и не требует предварительных, через полюсное отверстие, разделки и удаления части скрепленного заряда ТРТ, резка заряда ТРТ выполняется в местах и после резки корпуса также безопасным гидроструйным способом, при этом в результате ликвидационной резки отделяются корпусные секции со скрепленным зарядом ТРТ, поверхность которого открыта и доступна для последующих утилизационных (измельчение, химическая деструкция) операций.

Указанная задача решается в два этапа следующим образом. На первом этапе изготавливают коконный стекло-органопластиковый корпус, в котором на его внутренней поверхности, в места будущей ликвидационной резки установлены барьерные пояса, каждый из которых выполнен в виде желоба с размещенным в нем с возможностью демонтажа центральным телом, при этом в дне каждого желоба выполнен сквозной, преимущественно соосно ему, канал, между корпусом и центральным телом установлена полоса из антиадгезионного материала, а боковины барьерного пояса скреплены преимущественно клеевым составом с корпусом и выполнены из материала, стойкость к механическому проникновению режущего инструмента которого выше чем у материала корпуса; барьерные пояса установлены между корпусом и теплозащитным или защитно-крепящим слоем; желоб барьерного пояса, канал в дне желоба и его боковины образованы двумя Z-образными профилями, при этом канал в дне желоба образован их полками, обращенными друг к другу, а под боковинами пояса установлены вкладыши из теплозащитного материала в виде клиньев; центральное тело выполнено в виде установленных друг за другом, примыкающих вкладышей; в центральном теле выполнен ряд резьбовых отверстий для обеспечения и облегчения его демонтажа; в центральном теле выполнены каналы с возможностью размещения в них кабельных линий; центральное тело выполнено в виде пакета из плоских кабеля и кожуха; ширина барьерного пояса А и его высота В выполнены с соотношением A:B=(1,5...4)C:(0,05...0,7)C, где С - ширина желоба в месте прилегания к внутренней поверхности корпуса; на наружной поверхности корпуса выполнена трассировка барьерного пояса в виде вмотанных и выступающих наружу реперов-знаков; реперы-знаки на корпусе размещены и зафиксированы на направляющей, например, проволочной струне; барьерные пояса выполнены кольцевыми; в зонах перехода днищ в цилиндрическую оболочку установлены два кольцевых барьерных пояса и два примыкающих к ним, диаметрально противоположных продольных барьерных пояса; установлены "n" продольных барьерных поясов; установлены кольцевые и два- или "n"-примыкающих к ним продольных барьерных поясов.

На втором этапе - при ликвидации, с наружной стороны осуществляют вырезку, преимущественно механическую, полос корпуса РДТТ в пределах ширины барьерных поясов, установленных при изготовлении корпуса на его внутреннюю поверхность, удаляют вырезанные полосы корпуса, вскрывают барьерные пояса, обеспечивая доступ к заряду ТРТ, осуществляют гидроструйную резку заряда ТРТ, по окончании которой отделяют секции скрепленного с корпусом и/или днищами заряда ТРТ; гидроструйную резку заряда ТРТ начинают с резки теплозащитного и/или защитно-крепящего слоя; вырезают полосу корпуса РДТТ шириной (1,0...1,4)С, где С - ширина вскрытия барьерного пояса в месте его прилегания к внутренней поверхности корпуса РДТТ; отделение скрепленного с корпусом и/или днищами заряда ТРТ осуществляют кольцевыми секциями; при резке отделяют две секции скрепленного заряда с днищами, после чего отделяют две продольные секции полуцилиндрической формы; при резке отделяют "n" продольных секций клиновидно-трапецеидальной формы.

Сущность изобретения поясняется графическими изображениями на фиг.1, 2, 3.

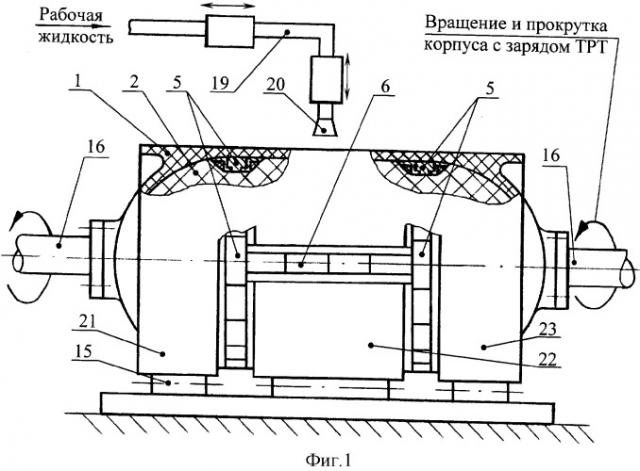

Фиг.1 показывает:

- коконный корпус ракетного двигателя со скрепленным зарядом ТРТ, содержащий барьерные пояса между корпусом и зарядом, установленный на роликовые ложементные опоры и соединенный с приводом вращения (прокрутки);

- схему резки и удаления полос стекло-органопластикового корпуса над двумя кольцевыми и одним из "n"-продольных барьерными поясами;

- гидрорежущее оборудование с гидроструйным инструментом (схематично), их установочные и рабочие движения (стрелки).

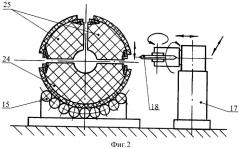

Фиг.2 показывает:

- схему резки заряда ТРТ в местах вскрытых продольных барьерных поясов и варианты получаемой при этом формы поперечного сечения продольных секций скрепленного с корпусом заряда ТРТ;

- оборудование механической обработки (резки) коконного, стекло-органопластикового корпуса - металлорежущий станок; установочные и рабочие движения механического режущего инструмента (стрелки).

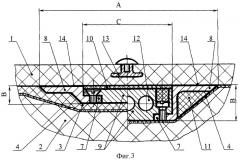

Фиг.3 показывает варианты конструктивного исполнения поперечного сечения барьерного пояса коконного, стекло-органопластикового корпуса (кольцевого и/или продольного).

Коконный корпус ракетного двигателя со скрепленным зарядом ТРТ содержит стекло-органопластиковый корпус 1, заряд ТРТ 2, теплозащитное покрытие 3, защитно-крепящий слой 4, кольцевые барьерные пояса 5, продольные барьерные пояса 6.

Кольцевой и продольный барьерные пояса 5, 6 установлены на внутренней цилиндрической поверхности стекло-органопластикового корпуса 1 и содержат желоба, сквозные каналы в их дне 7, боковины 8, центральное тело 9 и полосу 10 из антиадгезионного материала, например, тефлона. Желоба, сквозные каналы в их дне 7 и боковины 8 образованы двумя Z-образными профилями. Под боковинами 8 барьерного пояса установлены вкладыши 11 в виде клиньев из теплозащитного материала. В центральном теле 9 выполнены каналы (отверстия) 12 для размещения кабельных линий (проводов). Центральное тело может быть выполнено в виде пакета из плоских кабеля и кожуха (не показаны). В центральном теле могут быть выполнены резьбовые отверстия для облегчения его демонтажа. Над барьерным поясом, для ориентации места его нахождения и вскрытия, в стекло-органопластиковый корпус вмотаны выступающие наружу реперы-знаки 13.

Изготовление стекло-органопластикового корпуса, в т.ч. установка и фиксация на его внутреннюю поверхность барьерных поясов 5, 6 полностью согласуется с известными способами изготовления топливного заряда, скрепленного с корпусом типа кокон:

- непосредственной заливкой топливной массы в подготовленный корпус двигателя;

- обмоткой готового заряда ТРТ стеклолентой, пропитанной смолой, с последующей полимеризацией (Фахрутдинов И.Х. и Котельников А.В. Конструкция и проектирование ракетных двигателей твердого топлива. М., 1987, стр.43, подраздел 2.2.2).

При изготовлении стекло-органопластикового корпуса под непосредственную заливку топливной массы, в оправке для намотки пропитанного связующим стекло- или органоволокна (Фахрутдинов И.Х. и Котельников А.В. Конструкция и проектирование ракетных двигателей твердого топлива. М., 1987, стр.10, 11, подраздел 1.1.2) выполняют соответствующие углубления (желоба), в которые заподлицо с ее наружной поверхностью устанавливают барьерные пояса 5, 6. При намотке и полимеризации корпуса 1, пояса 5, 6 приклеиваются к нему заранее нанесенным (установленным) клеевым составом 14 и остаются на его внутренней поверхности после удаления оправки.

При изготовлении стекло-органопластикового корпуса путем обмотки готового заряда, отлитого в изложнице, барьерные пояса 5, 6 укладываются на соответствующие места заряда 2 перед намоткой ленты аналогично укладке других устройств и элементов (Фахрутдинов И.Х. и Котельников А.В. Конструкция и проектирование ракетных двигателей твердого топлива., М., 1987, стр.45, подраздел 2.2.2). После завершения намотки корпуса барьерные пояса 5, 6 установлены (зафиксированы) между корпусом и зарядом.

При ликвидации скрепленный с корпусом заряд ТРТ устанавливают на роликовые ложементные опоры 15, соединяют с приводом вращения и прокрутки, например, при помощи соосного корпусу фланцевого вала 16, после чего, используя механическое оборудование (металлорежущий станок) 17, в нормальных цеховых условиях осуществляют резку стекло-органопластикового корпуса над каждым барьерным поясом 5, 6, причем при резке корпуса над кольцевым поясом 5 корпус с зарядом вращают, а при резке над продольными поясами 6 - прокручивая, фиксируют.

Резку стекло-органопластикового корпуса выполняют в пределах ширины барьерного пояса, при этом: во время резки механический инструмент, например, дисковая фреза 18, прорезав толщину стекло-органопластикового корпуса встречает преграду в виде барьерного пояса - боковин 8 и центрального тела 9, которые исключают его соприкосновение с топливным зарядом 2. Кроме того, механические характеристики материала боковин 8 и центрального тела 9, выполнены с более высокой, чем у стекло-органопластикового корпуса, стойкостью к механическому проникновению в него режущего инструмента, что, в свою очередь, не позволяет выполнить сквозной проход инструменту к заряду ТРТ, например, инструмент затупляется; тепловое воздействие, возникающее при механической резке корпуса рассеивается составными элементами (деталями) барьерного пояса, изолируется теплозащитным и защитно-крепящим слоями 3, 4, а также теплозащитными вкладышами 11, установленными под боковинами 8, и не оказывается опасным для заряда ТРТ 2 с точки зрения его воспламенения; таким образом вырезается и удаляется полоса стекло-органопластикового корпуса над каждым из поясов 5, 6, а точнее над демонтируемым центральным телом 9 каждого пояса.

После демонтажа полосы 10, центрального тела 9 (вскрытия барьерных поясов) через желоба и сквозные каналы в их дне 7, используя гидрорежущее оборудование 19 с гидроструйным инструментом - соплом 20 и такие же как при механической резке рабочие и установочные движения корпуса с зарядом ТРТ, осуществляют резку заряда ТРТ 2, в результате которой получают секции скрепленного с корпусом заряда ТРТ 21, 22, 23, 24, 25 различной формы (21, 22, 23 - кольцевые секции, 24, 25 - продольные секции полуцилиндрической и клиновидно-трапециедальной формы).

Достоинством предложенного корпуса РДТТ с установленными на его внутреннюю поверхность барьерными поясами и способа секционной ликвидации скрепленного с корпусом заряда ТРТ является:

- безопасность резки стекло-органопластикового корпуса со скрепленным зарядом ТРТ универсальным механическим методом за счет исключения соприкосновения режущего инструмента и заряда ТРТ барьерными поясами;

- простота вскрытия барьерных поясов путем демонтажа центрального тела, обеспечивающая удобный доступ к заряду ТРТ для его гидроструйной резки;

- получение крупных секций скрепленного с корпусом заряда ТРТ с максимально открытой площадью его поверхности.

Предложенные конструкция корпуса РДТТ с барьерными поясами, установленными между силовой оболочкой и зарядом ТРТ, и способ ликвидационной резки такого корпуса с зарядом ТРТ решают одну из актуальных задач ликвидации и последующей утилизации скрепленных с корпусом зарядов ТРТ без их сжигания или подрыва, или, остающейся всегда сложной и опасной, разделки заряда ТРТ внутри корпуса РДТТ.

Источники информации

1. Патент RU №2143660, МКИ 6 F42B 33/06. Способ ликвидации зарядов твердого ракетного топлива (ТРТ), 1999.

2. Патент RU №2042853, МКИ 6 F02K 9/08, 9/34. Ракетный двигатель, 1995.

3. Патент RU №2262068 С2 (заявка №2003129767 от 06.10.2003), МПК F42B 33/06, F42D 5/04, С06В 21/00. Способ ликвидации заряда твердого ракетного топлива (ТРТ), 2005.

4. Патент RU №2230925, МПК 7 F02K 9/34, 9/08, F42B 12/72. Органопластиковый корпус ракеты.

5. Фахрутдинов И.Х. и Котельников А.В. Конструкция и проектирование ракетных двигателей твердого топлива. М., 1987, с.10-11, 43-45, подразделы 1.1.2, 2.2.2.

6. Monroe J.W. et.al. Патент США №3312231, 1967.

7. Scott L.B. Патент США №3440096, 1969.

8. Т.М.Мелькушов, Н.И.Мелик-Пашаев, П.Г.Чистяков, А.Г.Шиуков. Ракетные двигатели. М., 1968, стр.485-487.

1. Коконный корпус ракетного двигателя с зарядом твердого ракетного топлива (ТРТ), выполненный из стекло-органопластикового волокна и содержащий теплозащитный и/или защитно-крепящий слой, отличающийся тем, что на внутренней поверхности корпуса в местах будущей ликвидационной резки установлены барьерные пояса, каждый из которых выполнен в виде желоба с размещенным в нем с возможностью демонтажа центральным телом, при этом в дне каждого из желобов выполнен сквозной, преимущественно соосно ему, канал, между корпусом и центральным телом установлена полоса из антиадгезионного материала, а боковины барьерного пояса скреплены, преимущественно клеевым составом с корпусом и выполнены из материала, стойкость к механическому проникновению режущего инструмента которого выше, чем у материала корпуса.

2. Коконный корпус по п.1, отличающийся тем, что барьерные пояса установлены между корпусом и теплозащитным или защитно-крепящим слоем.

3. Коконный корпус по любому из п.1 или 2, отличающийся тем, что желоб барьерного пояса, канал в дне желоба и его боковины образованы двумя Z-образными профилями, при этом канал в дне желоба образован их полками, обращенными друг к другу, а под боковинами пояса установлены вкладыши из теплозащитного материала в виде клиньев.

4. Коконный корпус по любому из п.1 или 2, отличающийся тем, что центральное тело выполнено в виде установленных друг за другом, примыкающих вкладышей.

5. Коконный корпус по любому из п.1 или 2, отличающийся тем, что в центральном теле выполнен ряд резьбовых отверстий для обеспечения и облегчения его демонтажа.

6. Коконный корпус по любому из п.1 или 2, отличающийся тем, что в центральном теле выполнены каналы с возможностью размещения в них кабельных линий.

7. Коконный корпус по любому из п.1 или 2, отличающийся тем, что центральное тело выполнено в виде пакета из плоских кабеля и кожуха.

8. Коконный корпус по любому из п.1 или 2, отличающийся тем, что ширина барьерного пояса А и его высота В выполнены с соотношением А:В=(1,5-4)С:(0,05-0,7)С, где С - ширина желоба в месте прилежания к внутренней поверхности корпуса.

9. Коконный корпус по любому из п.1 или 2, отличающийся тем, что на его наружной поверхности выполнена трассировка барьерного пояса в виде вмотанных и выступающих наружу реперов/знаков.

10. Коконный корпус по п.9, отличающийся тем, что реперы/знаки на корпусе размещены и зафиксированы на направляющей, например, проволочной струне.

11. Коконный корпус по любому из п.1 или 2, отличающийся тем, что барьерные пояса выполнены кольцевыми.

12. Коконный корпус по любому из п.1 или 2, отличающийся тем, что в зонах перехода днищ в цилиндрическую оболочку, установлены два кольцевых барьерных пояса и два примыкающих к ним, диаметрально противоположных продольных барьерных пояса.

13. Коконный корпус по любому из п.1 или 2, отличающийся тем, что установлены "n" продольных барьерных поясов.

14. Коконный корпус по любому из п.1 или 2, отличающийся тем, что установлены кольцевые и два- или "n"-примыкающих к ним продольных барьерных поясов.

15. Способ секционной ликвидации заряда твердого топлива (ТРТ), скрепленного с коконным корпусом ракетного двигателя на твердом топливе (РДТТ), включающий резку, преимущественно механическую, корпуса РДТТ, гидроструйную резку заряда ТРТ и отделение фрагментов заряда и корпуса, отличающийся тем, что осуществляют вырезку полосы корпуса РДТТ, выполненного по одному из пп.1-14, в пределах ширины барьерных поясов, и их удаление над каждым из барьерных поясов, последующее вскрытие барьерных поясов для обеспечения доступа к поверхности заряда ТРТ и по окончании гидроструйной резки заряда ТРТ отделяют секции скрепленного с корпусом и/или днищами заряда ТРТ.

16. Способ по п.15, отличающийся тем, что гидроструйную резку заряда ТРТ начинают с резки теплозащитного и/или защитно-крепящего слоя.

17. Способ по любому из п.15 или 16, отличающийся тем, что отделение скрепленного с корпусом и/или днищами заряд осуществляют кольцевыми секциями.

18. Способ по любому из п.15 или 16, отличающийся тем, что при резке отделяют две секции скрепленного заряда с днищами, после чего отделяют две продольные секции полуцилиндрической формы.

19. Способ по любому из п.15 или 16, отличающийся тем, что вырезают полосу корпуса РДТТ шириной (1,0-1,4)С, где С - ширина вскрытия барьерного пояса в месте его прилежания к внутренней поверхности корпуса РДТТ.

20. Способ по п.15, отличающийся тем, что при резке отделяют "n" продольных секций клиновидно-трапецеидальной формы.