Отрицательный электрод для неводной вторичной батареи, способ изготовления отрицательного электрода и неводная вторичная батарея

Иллюстрации

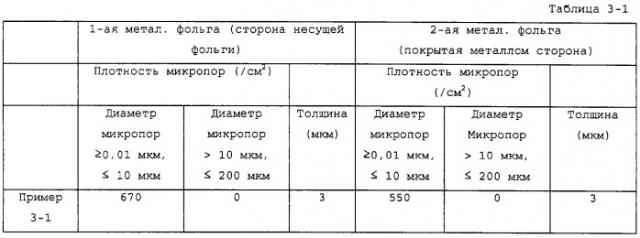

Показать всеИзобретение относится к области электротехники, в частности к отрицательному электроду для вторичной батареи с неводным электролитом. Отрицательный электрод содержит пару токосъемных поверхностных слоев, поверхности которых находятся в контакте с раствором электролита, и по меньшей мере один слой активного материала, расположенный между этими поверхностными слоями и содержащий частицы активного материала с высокой способностью к образованию соединения лития. Предпочтительно, составляющий поверхности материал проникает через слой активного материала в направлении толщины таким образом, что поверхности электрически соединяются, посредством чего весь электрод в целом выполняет функцию токосъема. Толщина поверхностных слоев составляет предпочтительно 0,3-10 мкм. Техническим результатом изобретения является увеличение доли активного материала во всем электроде при сохранении функции токосъема, а также создание отрицательного электрода для вторичной батареи, имеющей высокую удельную плотность энергии на единицу объема или единицу массы. 5 н. и 19 з.п. ф-лы, 27 ил., 5 табл.

Реферат

Область техники

Настоящее изобретение относится к отрицательному электроду для неводных вторичных батарей (вторичных химических источников тока), включая литий-ионные вторичные батареи. В частности, оно относится к отрицательному электроду, обеспечивающему создание такой неводной вторичной батареи, которая обладает высокими зарядной и разрядной емкостями с самой начальной стадии, высокой эффективностью токосъема, улучшенным сроком службы в результате предотвращения опадания активного материала вследствие интеркалирования и деинтеркалирования ионов лития и высокой удельной плотностью энергии. Настоящее изобретение также относится к способу изготовления такого отрицательного электрода и неводной вторичной батареи, в которой используется такой отрицательный электрод.

Уровень техники

Литий-ионная вторичная батарея используется как источник энергии в мобильных телефонах, переносных компьютерах (ноутбуках) и так далее ввиду ее более высокой удельной плотности энергии, чем у других вторичных батарей. В последние годы характеристики портативного электрического и электронного оборудования быстро усовершенствовались, и в результате потребление энергии подобным оборудованием заметно увеличилось. Для того чтобы справиться с данными тенденциями, необходимо разработать вторичную батарею с увеличенной емкостью для использования в качестве источника энергии. Современное состояние техники в области литий-ионных вторичных батарей характеризуется использованием литийсодержащего оксида в положительном электроде и углеродистого материала (например, графита), способного интеркалировать ионы лития между слоями его кристаллической структуры, в отрицательном электроде. Доступные в настоящее время литий-ионные вторичные батареи практически достигли теоретических возможностей, предоставляемых этими материалами, и ожидается разработка целого класса новых электродных материалов.

В последнее время активно разрабатываются сплавы олова (Sn) и сплавы кремния (Si), которые предполагают потенциальную возможность достижения 5-10-кратной емкости графита. Например, JP-A-2002-260637 предлагает отрицательный электрод для литиевой вторичной батареи, который получают нанесением смеси частиц активного материала, содержащих кремний или сплав кремния, и электропроводящего порошка металла, такого как медь или сплав меди, на электропроводящую металлическую фольгу, например медную фольгу, служащую в качестве токосъемника, и спекания данной смеси в неокислительной атмосфере. В JP-A-2002-289178 предлагается отрицательный электрод для литиевой вторичной батареи, который получают путем формирования тонкой оловянной пленки в качестве слоя активного материала на проводящей металлической фольге, например медной фольге, служащей в качестве токосъемника, путем нанесения гальванического покрытия и формирования на нем тонкой медной пленки также путем нанесения гальванического покрытия.

Отрицательный электрод согласно JP-A-2002-260637 имеет частицы активного материала, подверженные воздействию электролита. Следовательно, частицы активного материала подвержены опаданию с отрицательного электрода из-за повторяющихся объемного расширения и сжатия, сопровождающих интеркалирование и деинтеркалирование ионов лития. В результате этого батарея, в которой используется такой отрицательный электрод, имеет тенденцию к снижению срока службы. Вдобавок, из-за того, что токосъемник, используемый в таком отрицательном электроде, имеет относительно большую толщину (от 10 до 100 мкм), доля активного материала в отрицательном электроде относительно мала, что затрудняет увеличение удельной плотности энергии. В отрицательном электроде согласно JP-A-2002-289178 тонкая медная пленка, покрывающая тонкую оловянную пленку (слой активного материала), имеет толщину от 0,01 до 0,2 мкм и распределена в виде островков. Следовательно, слой активного материала, в большей части, открыт воздействию электролита. Поэтому по той же причине, как и в случае с отрицательным электродом, согласно JP-A-2002-260637, активный материал подвержен опаданию, сопровождающему интеркалирование и деинтеркалирование ионов лития.

JP-A-8-50922 раскрывает отрицательный электрод, полученный путем формирования слоя, содержащего металлический элемент, способный к образованию сплава с литием, на стороне токосъемника, содержащего металлический элемент, неспособный к образованию сплава с литием, и образованием на нем слоя металлического элемента, неспособного к образованию сплава с литием. Согласно описанию, данная слоистая структура предохраняет слой, содержащий образующий сплав с литием металлический элемент, от растрескивания и измельчения, сопровождающих заряд и разряд батареи. Тем не менее, судя по приведенным в данной публикации рабочим примерам, из-за того, что самый внешний слой металлического элемента, неспособного к образованию сплава с литием, является столь тонким, что его толщина может достигать 50 нм, есть вероятность того, что самый внешний слой не сможет в достаточной мере покрыть нижележащий слой, содержащий образующий сплав с литием металлический элемент. В таком случае, если слой, содержащий образующий сплав с литием металлический элемент, растрескается и раскрошится вследствие процессов зарядки и разрядки батареи, будет невозможно достаточным образом предотвратить опадание данного слоя. С другой стороны, когда слой, содержащий металлический элемент, неспособный к образованию сплава с литием, полностью покрывает слой, содержащий образующий сплав с литием металлический элемент, первый затрудняет проникновение электролита в последний, что мешает удовлетворительной электродной реакции. До сих пор не было сделано никаких предложений о том, как совместить эти конфликтующие функции.

Помимо материалов отрицательного электрода, известно использование в литий-ионных вторичных батареях токосъемников, имеющих определенную шероховатость поверхности или мелкие сквозные отверстия. Например, в JP-A-8-236120 предлагается токосъемник, который выполнен из пористой электролитической металлической фольги с порами, проникающими сквозь толщину и образующими трехмерную сеть. Пористую электролитическую металлическую фольгу получают способом, включающим в себя этапы электроосаждения металла на поверхности вращающегося катодного барабана для формирования электролитической фольги данного металла и отделения этой фольги от барабана, при этом на поверхности катодного барабана, открытого после отделения фольги, формируется оксидная пленка, имеющая толщину по меньшей мере 14 нм, и в результате электролитическая металлическая фольга осаждается на оксидную пленку. Пористость и размер пор металлической фольги зависят от толщины этой оксидной пленки, сформировавшейся на катодном барабане. Кроме того, оксидная пленка сходит понемногу вместе с фольгой. Следовательно, трудно контролировать пористость и размер пор. Вдобавок, так как поры имеют относительно малый диаметр и образуют трехмерную сеть, паста активного материала, нанесенная на одну сторону фольги, и паста, нанесенная на другую сторону, вряд ли входят в контакт друг с другом. Следовательно, представляется, что есть предел улучшения адгезии между пастой и фольгой.

Чтобы решить проблемы, связанные с вышеупомянутой металлической фольгой, заявитель ранее предложил пористую медную фольгу, сформированную путем нанесения гальванического покрытия таким образом, что медные зерна, имеющие средний размер плоских зерен от 1 до 50 мкм, двумерно связаны друг с другом. Пористая медная фольга имеет оптическое пропускание 0,01% или выше и выраженную в единицах Rz разницу в поверхностной шероховатости между той стороной, которая контактирует с катодом для нанесения гальванического покрытия, и обратной стороной, составляющую от 5 до 20 мкм (смотри WO 00/15875). Когда такая медная фольга используется в качестве токосъемника в литий-ионной вторичной батарее, предполагаются следующие преимущества. (1) Медная фольга более проницаема для электролита, так что обеспечивается возможность проникновения ограниченного количества электролита в активный материал. (2) Медная фольга вряд ли мешает отдаче и приему ионов Li и электронов во время зарядки и разрядки. (3) Обладая подходящей шероховатостью поверхности, медная фольга демонстрирует прекрасную адгезию к активному материалу. Тем не менее, согласно способу изготовления пористой медной фольги, электролитическая медная фольга, осажденная на катодном барабане и отделенная от барабана, подвергается различным видам технологической обработки, которые делают эту медную фольгу нестабильной. Следовательно, данный способ нельзя рассматривать как удовлетворительный с точки зрения легкости обращения с фольгой и пригодный для крупномасштабного производства. Вдобавок, неводная вторичная батарея, в которой используется отрицательный электрод, приготовленный путем нанесения смеси активного материала на пористую медную фольгу (токосъемник), все еще имеет проблему, заключающуюся в том, что активный материал отрицательного электрода имеет тенденцию к опаданию, сопровождающему интеркалирование и деинтеркалирование лития, приводящему к снижению характеристик при циклировании.

Раскрытие изобретения

Задачей настоящего изобретения является создание отрицательного электрода для неводной вторичной батареи, способа изготовления отрицательного электрода и неводной вторичной батареи, которые не обладают различными недостатками, связанными с обычными технологиями.

В результате широкомасштабных исследований авторы настоящего изобретения обнаружили, что опадание активного материала из-за интеркалирования и деинтеркалирования лития может быть предотвращено за счет промежуточного расположения слоя активного материала между двумя поверхностными слоями, которые также функционируют в качестве токосъемника. Они также обнаружили, что таким образом может быть увеличена доля активного материала во всем электроде при сохранении функции токосъема.

Вышеуказанная задача изобретения решена путем создания предложенного отрицательного электрода для неводной вторичной батареи. Такой отрицательный электрод имеет пару токосъемных поверхностных слоев, поверхности которых приспособлены для приведения в контакт с электролитом, и по меньшей мере один слой активного материала, расположенный между этими поверхностными слоями. Слой активного материала содержит частицы активного материала с высокой способностью к образованию соединения лития. Отрицательный электрод по настоящему изобретению имеет вариант выполнения, показанный на фиг.1, и вариант выполнения, показанный на фиг.8. Отрицательный электрод согласно варианту выполнения, показанному на фиг.1, не имеет слоя электропроводящей металлической фольги в качестве средней внутренней части ("сердцевины"), в то время как тот вариант, что показан на фиг.8, имеет слой электропроводящей металлической фольги в качестве средней внутренней части.

В настоящем изобретении также предлагается предпочтительный способ изготовления отрицательного электрода, т.е. способ изготовления отрицательного электрода для неводной вторичной батареи. Данный способ включает в себя:

нанесение электропроводящей суспензии, содержащей частицы активного материала, на несущую фольгу для формирования слоя активного материала;

погружение несущей фольги со сформированным на ней слоем активного материала в гальваническую ванну, содержащую металлический материал, для нанесения гальванического покрытия с формированием электрода, содержащего слой активного материала; и

отделение электрода от несущей фольги.

В настоящем изобретении также предлагается другой предпочтительный способ изготовления отрицательного электрода, т.е. способ изготовления отрицательного электрода для неводной вторичной батареи. Способ включает в себя:

обработку несущей смолы, имеющей на своей поверхности большое число катионообменных групп, раствором, содержащим ионы металла, для образования соли металла катионообменных групп;

восстановление этой соли металла для формирования на поверхности несущей смолы покрывающей пленки из металла, служащего в качестве каталитического центра;

нанесение на покрывающую пленку гальванического покрытия из металлического материала с низкой способностью к образованию соединения лития для формирования первого токосъемного поверхностного слоя;

нанесение электропроводящей суспензии, содержащей частицы активного материала, на первый токосъемный поверхностный слой для формирования слоя активного материала;

нанесение на слой активного материала гальванического покрытия из металлического материала с низкой способностью к образованию соединения лития для формирования второй токосъемной поверхности; и

отделение несущей смолы от первого токосъемного поверхностного слоя отслаиванием или растворением.

В настоящем изобретении также предложена неводная вторичная батарея, характеризующаяся наличием вышеописанного отрицательного электрода.

Краткое описание чертежей

Фиг.1 представляет собой увеличенный схематичный вид существенной части отрицательного электрода согласно первому варианту осуществления настоящего изобретения.

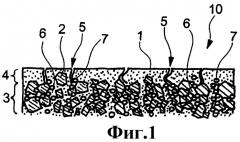

Фиг.2 представляет собой электронную микрофотографию, показывающую поверхность отрицательного электрода согласно настоящему изобретению.

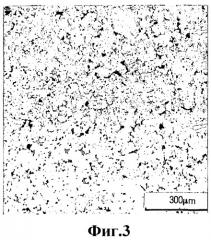

Фиг.3 представляет собой электронную микрофотографию, показывающую поверхность другого отрицательного электрода согласно настоящему изобретению.

Фиг.4(а)-4(d) представляют собой блок-схему, иллюстрирующую пример способа изготовления отрицательного электрода, показанного на фиг.1.

Фиг.5(а) и 5(b) каждая представляют собой электронную микрофотографию, показывающую сечение структуры отрицательного электрода, полученного согласно способу, проиллюстрированному на фиг.4(а)-4(d).

Фиг.6(а)-6(f) представляют собой блок-схему, иллюстрирующую другой пример способа изготовления отрицательного электрода согласно настоящему изобретению.

Фиг.7(а)-7(е) представляют собой блок-схему, показывающую еще один способ формирования токосъемного поверхностного слоя.

Фиг.8 представляет собой увеличенный схематичный вид существенной части отрицательного электрода согласно второму варианту осуществления настоящего изобретения.

Фиг.9 представляет собой электронную микрофотографию сечения отрицательного электрода, полученного в примере 2-1.

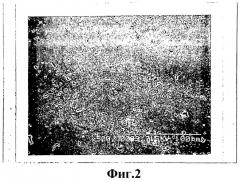

Фиг.10(а) и 10(b) представляют собой соответственно микрофотографию в сканирующем электронном микроскопе токосъемного поверхностного слоя, полученного в примере 3-1, и фотографию того же слоя, полученную с помощью пропускания через него света.

Фиг.11(а) и 11(b) представляют собой графики, показывающие зарядные характеристики полученного в примере 3-1 отрицательного электрода, измеренные соответственно на той стороне поверхностного слоя, которая была отделена от несущей фольги, и на обратной покрытой стороне.

Фиг.12 представляет собой график, показывающий зависимость разрядной емкости от числа циклов заряда/разряда для отрицательных электродов, полученных в примере 2-1 и сравнительных примерах 2-1 и 2-2.

Наилучшие варианты осуществления изобретения

Отрицательный электрод согласно данному изобретению для неводной вторичной батареи будет описан на основе его предпочтительных вариантов осуществления. Фиг.1 представляет собой увеличенный схематичный вид существенной части отрицательного электрода согласно первому варианту осуществления настоящего изобретения. Хотя фиг.1 представляет только одну сторону отрицательного электрода, не показывая другую сторону, другая сторона отрицательного электрода имеет почти такую же структуру.

Отрицательный электрод 10 согласно первому варианту осуществления имеет пару поверхностей, которые предназначены для приведения в контакт с электролитом: первую поверхность 1 и вторую поверхность 2 (не показана). Отрицательный электрод 10 между этими двумя поверхностями имеет слой 3 активного материала, содержащий частицы 2 активного материала с высокой способностью к образованию соединения лития. Слой 3 активного материала сплошь покрыт с обеих своих сторон парой токосъемных поверхностных слоев 4 (показан только один из них). Поверхностные слои 4 имеют первую поверхность 1 и вторую поверхность 2 соответственно. Как видно из фиг.1, отрицательный электрод 10 не имеет толстой проводящей пленки (например, металлической фольги) для токосъема, называемой токосъемником, которая используется в обычных отрицательных электродах, подобных тем, что описаны в JP-A-2002-260637 и JP-A-2002-289178 выше.

Токосъемные поверхностные слои 4 выполняют функцию съема тока в отрицательном электроде 10 согласно рассматриваемому варианту осуществления. Поверхностные слои 4 также служат для предохранения частиц активного материала слоя 3 активного материала от опадания из-за изменения их объема во время циклического интеркалирования/деинтеркалирования ионов лития. Поверхностные слои 4 выполнены из металла, способного функционировать в качестве токосъемника неводной вторичной батареи, предпочтительно - литиевой вторичной батареи. Такой металл включает в себя металлические материалы с низкой способностью к образованию соединения лития, такие как медь, никель, железо, кобальт или сплавы данных металлов. Среди данных металлических материалов особенно предпочтительны медь, никель или их сплав. Никель предпочтителен с точки зрения увеличения прочности электрода 10. Медь предпочтительна с точки зрения увеличения гибкости отрицательного электрода 10. Два поверхностных слоя могут быть выполнены из того же самого или разных материалов. Выражение "низкая способность к образованию соединения лития", используемое здесь, означает отсутствие способности к образованию интерметаллического соединения или твердого раствора с литием, или, если она имеет место, эта способность такова, что конечное соединение лития содержит только следовое количество лития или является очень лабильным.

Каждый поверхностный слой 4 тоньше, чем толстая проводящая пленка, которая использовалась ранее для токосъема в обычных электродах. В частности, ее толщина, предпочтительно, составляет примерно от 0,3 до 10 мкм, в частности примерно от 1 до 5 мкм. При данной минимальной толщине слой активного материала может быть покрыт по существу полностью и непрерывным образом (сплошь). Частицы 2 активного материала могут, таким образом, предохраняться от опадания. Имея столь малую толщину и не имея толстой проводящей пленки для токосъема, отрицательный электрод имеет увеличенную относительную долю активного материала, достигая увеличенной удельной плотности энергии на единицу объема и на единицу массы. Так как обычные отрицательные электроды имеют высокую долю толстой проводящей пленки для токосъема, они сталкиваются с пределом по увеличению удельной плотности энергии. Поверхностные слои 4 с вышеупомянутой малой толщиной, предпочтительно, формируют путем нанесения гальванического покрытия, как описано ниже. Два поверхностных слоя 4 могут быть равными или разными по толщине.

Как отмечалось ранее, два поверхностных слоя 4 имеют первую поверхность 1 и вторую поверхность 2 соответственно. Данные поверхности представляют собой самые внешние поверхности электрода согласно первому варианту осуществления. Когда отрицательный электрод 10 данного варианта осуществления установлен в батарею, первая и вторая поверхности вступают в контакт с электролитом для участия в электродной реакции. Напротив, в обычном отрицательном электроде токосъемная толстая проводящая пленка, которая имеет слой активного материала, сформированный на обеих ее сторонах, не вступает в контакт с электролитом и, следовательно, не принимает участия в электродной реакции. Когда толстая проводящая пленка имеет слой активного материала, сформированный только на одной ее стороне, для контакта с электролитом остается лишь другая (противоположная) сторона. Другими словами, отрицательный электрод 10 согласно первому варианту осуществления не имеет токосъемной толстой проводящей пленки, которая используется в обычных отрицательных электродах. Вместо этого, слои, присутствующие на внешних поверхностях отрицательного электрода 10, т.е. поверхностные слои 4, участвуют в электродной реакции с выполнением комбинированной (дополнительной) функции по предохранению активного материала от опадания.

Так как каждый из поверхностных слоев 4, имеющих первую поверхность 1 и вторую поверхность 2 соответственно, осуществляет функцию токосъема, имеется преимущество, заключающееся в том, что проволочный вывод может быть присоединен к любому из поверхностных слоев 4 при установке отрицательного электрода 10 согласно первому варианту осуществления в батарею.

Как показано на фиг.1, отрицательный электрод 10 имеет большое число микропор 5, которые открыты на первой поверхности 1 и второй поверхности 2 и ведут к слою 3 активного материала. Микропоры 5 сформированы в каждом токосъемном поверхностном слое 4, распространяясь в направлении толщины поверхностного слоя 4. Неводный электролит, таким образом, получает возможность достаточным образом проникать в слой 3 активного материала через эти микропоры 5 и достаточным образом реагировать с частицами 2 активного материала. Микропоры 5 очень малы, имея ширину от примерно 0,1 мкм до примерно 10 мкм, что наблюдается на поперечном сечении поверхностного слоя 4. Будучи столь маленькими, микропоры 5 имеют такую ширину, которая позволяет проникать неводному электролиту. Кстати сказать, неводный электролит имеет меньшее поверхностное натяжение, чем водный электролит, так что он способен достаточным образом проникать через микропоры 5 с такой малой шириной. Микропоры 5 могут быть выполнены с помощью различных способов, упоминаемых ниже. Они, предпочтительно, образуются одновременно с нанесением гальванического покрытия при формировании поверхностных слоев 4.

Когда первую поверхность 1 и вторую поверхность 2 наблюдают сверху через электронный микроскоп, желательно, чтобы микропоры 5 по меньшей мере одной из этих поверхностей имели среднюю площадь раскрыва от 0,1 до 100 мкм2, предпочтительно от 0,1 до 50 мкм2, еще предпочтительнее от 0,1 до 20 мкм2, особенно предпочтительно от 0,1 до 20 мкм2, наиболее предпочтительно примерно от 0,5 до 10 мкм2. В этом диапазоне площади раскрыва частицы 2 активного материала эффективно предохраняются от опадания при одновременном сохранении достаточного проникновения неводного электролита, и поэтому увеличенные зарядная и разрядная емкости могут быть получены с самой начальной стадии заряд/разрядного циклирования. Для более эффективного предотвращения опадания частиц 2 активного материала средняя площадь раскрыва микропор 5 составляет, предпочтительно, от 0,1 до 50%, в частности от 0,1 до 20% от максимальной площади сечения частиц 2 активного материала. Термин "максимальная площадь сечения частиц 2 активного материала" обозначает максимальную площадь сечения сферы, имеющей диаметр, соответствующий размеру (D50) частиц 2 активного материала.

Когда одну из первой поверхности 1 и второй поверхности 2, которая удовлетворяет вышеуказанному условию по средней площади раскрыва, наблюдают под электронным микроскопом, отношение суммарной площади раскрывов микропор 5 в поле зрения к площади поля зрения (т.е. доля открытой площади или т.н. "живое сечение") составляет от 0,1 до 20%, предпочтительно от 0,5 до 10%. Причина этого та же, что и для указанного диапазона средней площади раскрыва микропор 5. По той же причине предпочтительно, чтобы одна из первой поверхности 1 и второй поверхности 2, которая удовлетворяет вышеуказанной средней площади раскрыва, имела от 1 до 20000, в частности от 10 до 1000, в особенности от 50 до 500 микропор 5 на каждый квадрат со стороной 100 мкм в поле зрения электронного микроскопа. Число микропор 5, охарактеризованное выше, называется распределением. Фотография поверхности отрицательного электрода согласно настоящему изобретению под электронным микроскопом показана на фиг.2. Крошечные черные пятна представляют собой раскрывы микропор 5. Фотография на фиг.2 сделана с отрицательного электрода, полученного в соответствии с методикой примера 1, данной позднее. Фиг.3 представляет собой фотографию поверхности другого отрицательного электрода согласно настоящему изобретению при наблюдении в электронном микроскопе.

Как можно видеть из фиг.2 и 3, присутствие микропор 5 может быть подтверждено путем наблюдения в электронном микроскопе. В некоторых случаях, тем не менее, микропоры 5 слишком малы по своей ширине для того, чтобы наблюдать их под электронным микроскопом. В таких случаях в настоящем изобретении используют следующий способ подтверждения наличия микропор 5. Исследуемый отрицательный электрод устанавливают в батарею, и батарею подвергают одному циклу заряда/разряда. Сечение отрицательного электрода затем наблюдают в электронном микроскопе. Если наблюдается какое-либо изменение в структуре поперечного сечения до и после этого цикла, то делают вывод о том, что отрицательный электрод перед циклом заряда/разряда имел микропоры 5. Основания для такого вывода заключаются в том, что изменение структуры поперечного сечения вследствие цикла заряда/разряда является результатом достижения неводным электролитом слоя 3 активного материала через микропоры 5, распределенные в отрицательном электроде до зарядки и разрядки, и вступления присутствующих в нем ионов лития в реакцию с частицами 2 активного материала.

Слой 3 активного материала, расположенный между первой поверхностью 1 и второй поверхностью 2, содержит частицы 2 активного материала с высокой способностью к образованию соединения лития. Активный материал включает в себя кремниевые материалы, оловянные материалы, алюминиевые материалы и германиевые материалы. Будучи покрытым двумя поверхностными слоями 4, активный материал эффективно предохранен от выпадения со слоя 3 активного материала в результате интеркалирования и деинтеркалирования ионов лития активным материалом. Так как частицы 2 активного материала могут встречаться с электролитом, проходящим через микропоры 5, они не заблокированы от электродной реакции, т.е. у них нет никаких препятствий для вступления в электродную реакцию.

Максимальный размер частиц 2 активного материала составляет, предпочтительно, 50 мкм или менее, еще предпочтительнее 20 мкм или менее. Размер частиц 2, выраженный в терминах величины D50, составляет, предпочтительно, от 0,1 до 8°мкм, еще предпочтительнее от 1 до 5 мкм. Когда максимальный размер частиц превышает 50 мкм, частицы 2 подвержены опаданию, приводящему к уменьшению срока службы электрода. Нижний предел размера частиц никоим образом не ограничен. Чем меньше, тем лучше. В свете способа получения частиц 2 нижний предел будет составлять примерно 0,01 мкм. Размер частиц 2 может быть измерен методом Microtrac при наблюдении в сканирующем электронном микроскопе (СЭМ).

Есть тенденция к тому, что слишком маленькая доля активного материала в отрицательном электроде затрудняет достаточное увеличение удельной плотности энергии батареи. С другой стороны, активный материал, если его слишком много, имеет тенденцию к опаданию. Принимая во внимание данные тенденции, количество активного материала составляет, предпочтительно, от 5 до 80% мас., еще предпочтительнее от 10 до 50% мас., особенно предпочтительно от 20 до 50% мас., из расчета на общую массу отрицательного электрода.

Толщина слоя 3 активного материала является предметом регулирования в соответствии с долей активного материала во всем отрицательном электроде и размером частиц активного материала. Хотя это не критично для рассматриваемого варианта осуществления, она обычно составляет примерно от 1 до 100 мкм, в частности примерно от 3 до 40 мкм. Как описано ниже, слой 3 активного материала, предпочтительно, формируют путем нанесения электропроводящей суспензии.

Общая толщина отрицательного электрода, включая поверхностные слои 4 и слой 3 активного материала, составляет, предпочтительно, примерно от 2 до 50 мкм, еще предпочтительнее примерно от 10 до 50 мкм, для получения увеличенной прочности отрицательного электрода и увеличенной удельной плотности энергии.

Является предпочтительным, чтобы слой 3 активного материала был пропитан материалом, составляющим поверхностные слои 4, имеющие первую поверхность 1 и вторую поверхность 2 соответственно, по всей его толщине и чтобы частицы 2 активного материала находились в пропитывающем материале. То есть является предпочтительным, чтобы частицы 2 активного материала по существу не были открыты на внешних поверхностях отрицательного электрода 10, а были заделаны внутрь поверхностных слоев 4. В этом предпочтительном состоянии слой 3 активного материала и поверхностные слои 4 прочно соединены в одно целое, и опадание активного материала предотвращено сильнее. Кроме того, так как пропитывающий материал в слое 3 активного материала обеспечивает электронную проводимость между поверхностными слоями 4 и активным материалом, активный материал эффективно предохраняется от частичного электрического изолирования, особенно в глубине слоя 3 активного материала. Таким образом поддерживается функция токосъема. В результате этого подавляется ухудшение функционирования отрицательного электрода и продлевается срок службы отрицательного электрода. Это особенно выгодно при использовании в качестве активного материала такого материала, который является полупроводящим или имеет плохую электронную проводимость, такого как, например, кремниевый материал. Как очевидно из вышеприведенного описания, отрицательный электрод согласно первому варианту осуществления весьма отличается по структуре от обычного отрицательного электрода, сформированного путем нанесения гальванического покрытия на обе стороны пористого металла с нанесенными на него частицами активного материала. В обычном отрицательном электроде с использованием такого пористого металла трудно получить увеличенную электронную проводимость, так как нелегко достаточно прочно "сцепить" частицы активного материала со скелетом из пористого металла, и рабочие характеристики такого активного материала вряд ли эффективно используются.

Является предпочтительным, чтобы материал, составляющий токосъемные поверхностные слои, проникал в толщину слоя 3 активного материала, связывая два поверхностных слоя 4. В этом случае два поверхностных слоя 4 электрически соединены посредством проникающего материала, и отрицательный электрод демонстрирует увеличенную электронную проводимость в целом. То есть, весь отрицательный электрод 10 в целом согласно этому варианту осуществления выполняет функцию токосъема. Тот факт, что материал, составляющий токосъемные поверхностные слои 4, присутствует по всей толщине слоя активного материала, связывая два поверхностных слоя, может быть подтвержден путем картирования (составления карты распределения) материала с помощью электронного микроскопа. Предпочтительный способ проникновения материала, составляющего токосъемные поверхностные слои 4, в слой активного материала будет описан позднее.

Является предпочтительным, чтобы промежутки между индивидуальными частицами 2 активного материала в слое 3 активного материала не были полностью заполнены материалом, составляющим поверхностные слои 4, и сохранялись поры 6. Следует отметить, что эти поры отличаются от микропор 5, сформированных в токосъемных поверхностных слоях 4. Поры 6 служат для релаксации напряжений, возникающих из-за объемного расширения и сжатия частиц 2 активного материала вследствие интеркалирования и деинтеркалирования лития. В этой связи, доля пор 6 в слое 3 активного материала составляет, предпочтительно, примерно от 5 до 30% по объему, еще предпочтительнее примерно от 5 до 9% по объему. Долю пор 6 получают посредством картирования под электронным микроскопом. Так как слой 3 активного материала формируют путем нанесения электропроводящей суспензии, содержащей частицы 2 активного материала, с последующей сушкой, как описано ниже, в слое 3 активного материала обязательно возникают поры 6. Таким образом, долю пор 6 можно регулировать в указанном диапазоне путем должного выбора, например, размера частиц 2 активного материала, состава проводящей суспензии и условий нанесения этой суспензии. Также можно регулировать долю пор 6 прессованием слоя 3 активного материала, сформированного нанесением и сушкой суспензии, при соответствующих условиях.

Слой 3 активного материала, в дополнение к частицам 2 активного материала, предпочтительно содержит частицы 7 электропроводящего углеродистого или металлического материала. Внедрение проводящего компонента придает отрицательному электроду 10 улучшенную электронную проводимость. С этой точки зрения количество частиц 7 проводящего углеродистого или металлического материала составляет, предпочтительно, от 0,1 до 20% мас., более предпочтительно от 1 до 10% мас. Проводящий углеродистый материал включает в себя ацетиленовую сажу и графит. Чтобы гарантировать улучшение по электронной проводимости, предпочтительно, чтобы эти электропроводящие частицы имели размер, составляющий 40 мкм или менее, в частности 20 мкм или менее. Нижний предел размера частиц не критичен, что значит, чем больше, тем лучше. В свете способа получения данных частиц, нижний предел составит примерно 0,01 мкм.

Теперь будут описаны особенности активного материала. При использовании в качестве активного материала кремниевого материала или оловянного материала, как было указано выше, кремниевый материал или оловянный материал включает в себя: (а) частицы взятого в отдельности кремния или взятого в отдельности олова; (b) смешанные частицы, содержащие по меньшей мере кремний или олово и углерод; (с) смешанные частицы кремния или олова и металла; (d) частицы соединения, содержащего кремний или олово и металл; (е) смеси из частиц соединения, содержащего кремний или олово и металл, и металлических частиц; и (f) взятые в отдельности частицы кремния или взятые в отдельности частицы олова, покрытые металлом. По сравнению с частицами (а), использование частиц с (b) по (f) выгодно тем, что растрескивание и измельчение кремниевого материала из-за интеркалирования и деинтеркалирования лития подавляется в большей степени, и тем, что плохая электронная проводимость кремния, который является полупроводником, может быть компенсирована.

В частности, когда смешанные частицы (b), содержащие по меньшей мере кремний или олово и углерод, используются в качестве кремниевых или оловянных частиц материала, срок службы и емкость отрицательного электрода улучшаются по следующей причине. Углерод, особенно графит, который используется в отрицательном электроде неводных вторичных батарей, вносит свой вклад в интеркаляцию и деинтеркаляцию лития, обеспечивает емкость отрицательного электрода в примерно 300 мА·ч/г и дополнительно характеризуется очень малым объемным расширением при интеркалировании лития. Кремний, с другой стороны, характеризуется очень высокой емкостью отрицательного электрода, составляющей примерно 4200 мА·ч/г, т.е. в 10 раз или более превосходящей емкость отрицательного электрода из графита. Тем не менее, объемное расширение кремния при интеркалировании лития достигает в примерно 4 раза большей величины, чем расширение графита. Поэтому кремний или олово и углерод, такой как графит, смешивают в заданном соотношении и измельчают, например, путем механического размола для получения однородно смешанного порошка с размером частиц примерно от 0,1 до 1 мкм. Когда этот смешанный порошок используют в качестве активного материала, объемное расширение кремния или олова при интеркалировании лития релаксируется за счет графита, что обеспечивает улучшенный срок службы, и в результате получают емкость отрицательного электрода, находящуюся в диапазоне примерно от 1000 до 3000 мА·ч/г. Количество кремния или олова в смешанном порошке составляет, предпочтительно, от 10 до 90% мас., бол