Катализатор для гидродеалкилирования алкилароматических углеводородов

Иллюстрации

Показать всеИзобретение относится к производству катализаторов, применяемых в процессах переработки углеводородного сырья, и может быть использовано при гидродеалкилировании толуола и бензол-толуол-ксилольной (БТК) фракции, выделяемой из пироконденсата при пиролизе углеводородов. Задачей изобретения является расширение ассортимента катализаторов. Технический результат изобретения заключается в стабилизации процесса гидродеалкилирования реального сырья (промышленной БТК фракции) при наличии перепада температур по слою катализатора с сохранением при этом высокой каталитической активности и селективности катализатора; повышении коксостойкости катализатора; улучшении пористой структуры катализатора, а именно в увеличении количества широких пор; повышении механической прочности; оптимизации удельной поверхности. Катализатор включает, мас.%: оксид хрома - (16,0-20,0), оксид натрия - (0,3-1,5), оксид бора - (0,5-3,0), оксид алюминия - остальное. При изготовлении оксида алюминия в гидроксид алюминия - «сырая лепешка» вводят тонкодисперсный порошок гидроксида алюминия в количестве 15-50% от массы гидроксида алюминия «сырая лепешка», введение тонкодисперсного порошка гидроксида алюминия осуществляют в присутствии органической кислоты. 4 табл., 2 ил.

Реферат

Изобретение относится к производству катализаторов, применяемых в процессах переработки углеводородного сырья, и может быть использовано при гидродеалкилировании толуола и бензол-толуол-ксилольной (БТК) фракции, выделяемой из пироконденсата при пиролизе углеводородов.

В патенте США №4436836 (кл. 260-272, 1965) описан катализатор для гидродеалкилирования бензол-толуол-ксилольной (БТК) фракции, который имеет следующий компонентный состав, мас.%:

| оксид хрома | 8,0-12,0 |

| оксид натрия | 0,2-0,7 |

| оксид алюминия | остальное |

Процесс гидродеалкилирования БТК фракции в присутствии данного катализатора осуществляют при следующих технологических параметрах: температура 590-620°С, давление 5,6 МПа, объемная скорость 0,3-0,5 ч-1, мольное соотношение водород: сырье 2:1. Конверсия алкилбензолов изменяется в диапазоне 54-66 мас.%, содержание кокса составляет 6,7-7,2 мас.%. Продолжительность испытания катализатора составляет 80 часов.

Общими признаками известного и заявляемого катализаторов является использование в их составе оксида хрома, оксида натрия и оксида алюминия.

Недостатками известного катализатора являются низкая конверсия алкилбензолов и высокая скорость коксообразования.

Катализатор, описанный в патенте США №3178486 (кл. 260-672), содержит 15-25 мас.% оксида хрома на оксиде алюминия. Процесс гидродеалкилирования БТК фракции в присутствии данного катализатора осуществляют при температуре 600-620°С, давлении 5,6-7,0 МПа, объемной скорости 0,50-0,45 ч-1, мольное соотношение водород: сырье 2,2-3,3:1. Конверсия алкилбензолов составляет 70,0-87,8, а селективность по бензолу - 95-96 М %. Коксообразование за 360 часов испытаний 5,1 мас.%.

Общими признаками данного и заявляемого катализаторов является использование в их составе оксида хрома и оксида алюминия.

Недостатки известного катализатора заключаются в высокой скорости коксообразования.

Известен катализатор, описанный в патенте №2190464 (RU МПК7 В01J 21/02, опубл. 10.10.02.), который включает следующие компоненты, мас.%:

| оксид хрома | 9,0-13,5 |

| оксид щелочного металла | 0,25-4,7 |

| оксид бора | 1,2-3,6 |

| оксид алюминия | остальное |

Катализатор может дополнительно содержать промотор каталитически активных компонентов - оксид редкоземельного металла в количестве 0,05-0,70 мас.%. Для модифицирования катализатора оксидом щелочного металла в качестве структурного модификатора используют бораты щелочных металлов из ряда Li, Na, К, Pb при атомном соотношении Me:В, равном 1:1,9-2,1.

Технический результат заключается в снижении конверсии н-гептана до 68,5-80,8 мас.%, в уменьшении скорости коксообразования до 0,6-1,0 мас.% (при испытании катализатора в течение 72 часов). Конверсия толуола составляет 82,9-89,0 мас.%, селективность образования бензола 96,2-97,2 М %.

Общими признаками известного и заявляемого катализаторов является использование в их составе оксида хрома, оксида щелочного металла и оксида алюминия.

Недостатки известного катализатора заключаются в недостаточно низкой скорости коксообразования при низкой конверсии неароматических углеводородов.

Из патента №2200623 (RU МПК7 В01J 21/02, опубл. 20.03.03.) известен состав катализатора, который включает следующие компоненты, мас.%:

| оксид хрома | 10,0-12,0 |

| оксид калия | 2,0-4,0 |

| оксид бора | 1,5-3,0 |

| оксид алюминия | остальное |

Испытание катализатора проводят в течение 7 часов при следующих технологических параметрах: температура 615-625°С, давление 5,0 МПа, объемная скорость подачи БТК фракции 0,5 ч-1, молярное соотношение водород: сырье 3,4:1,0. При этом содержание кокса на образцах катализатора составляет 1,0-0,6 мас.%.

Катализатор, в котором в качестве промотора применен метаборат калия, в реакции гидродеалкилирования характеризуется повышенной активностью в конверсии алкилароматических углеводородов.

Общими признаками известного и заявляемого катализаторов является использование в их составе оксида хрома, оксида щелочного металла и оксида алюминия.

Недостатки известного катализатора заключаются в недостаточно низкой скорости коксообразования.

Наибольшее распространение в промышленных процессах гидродеалкилирования алкилароматических углеводородов получил катализатор фирмы «Гудри», известный из (Hydrocarbon Processing. Pyrotol. 1969, - v.47, 9, р.209). Состав катализатора включает следующие компоненты, мас.%:

| оксид хрома | 18,3 |

| оксид калия | 0,10 |

| оксид бора | 0,5 |

| оксид алюминия | остальное |

Из патента №2082497 (RU МПК6 В01J 23/26, опубл. 27.06.97., бюл. 18) известно, что этот катализатор испытан в процессе гидродеалкилирования БТК фракции при температуре 625°С, давлении 6,0 МПа, объемной скорости подачи БТК фракции 0,5 ч-1, молярном соотношение водород: сырье 3,4:1,0. Конверсия алкилбензолов составляет 70-78 мас.%, гидрокрекинг неароматических углеводородов 86-90 мас.%, селективность образования бензола 96 М %, за период испытания катализатора (360 ч) коксообразование составляет 6,8 мас.%.

Общими признаками известного и заявляемого катализаторов является использование в их составе оксида хрома, оксида щелочного металла и оксида алюминия.

Недостатками катализатора фирмы «Гудри» являются более низкая активность и селективность по гидродеалкилированию алкилароматических углеводородов, а также большая скорость дезактивации катализатора из-за высокого коксообразования.

Наиболее близким (прототип) к заявляемому катализатору по технической сущности и достигаемому результату является катализатор, описанный в патенте №2082497 (RU МПК6 В01J 23/26, опубл. 27.06.97., бюл. 18), который включает, мас.%:

| оксид хрома | 9,0-12,0 |

| оксид натрия | 0,7-1,7 |

| оксид бора | 1,3-3,3 |

| оксид алюминия | остальное |

Процесс гидродеалкилирования БТК фракции на данном катализаторе проводят в течение 360 часов при температуре 625°С, давлении 6 МПа, объемной скорости подачи сырья 0,5 ч-1, молярном соотношении водород: сырье 3,4:1. При этом получены следующие результаты:

| конверсия алкилбензолов | 77-81 мас.%, |

| гидрокрекинг неароматических углеводородов | 93-95 мас.%, |

| селективность образования бензола | 96,6-98,1 мол.%. |

| коксообразование | 1,1-1,5 мас.%. |

Недостатки прототипа заключаются в:

- недостаточно высокой активности и селективности по гидродеалкилированию алкилароматических углеводородов и по гидрокрекингу неароматических углеводородов;

- недостаточно высокой коксостойкости.

Задачей изобретения является расширение ассортимента катализаторов с хорошими эксплуатационными и каталитическими свойствами, которые стабильно работают в процессе гидродеалкилирования реального сырья - промышленной БТК фракции при наличии перепада температур по слою катализатора.

Технический результат изобретения заключается в:

- стабилизации процесса гидродеалкилирования реального сырья (промышленной БТК фракции) при наличии перепада температур по слою катализатора с сохранением при этом высокой каталитической активности и селективности катализатора;

- повышении коксостойкости катализатора;

- улучшении пористой структуры катализатора, а именно в увеличении количества широких пор;

- повышении механической прочности;

- оптимизации удельной поверхности.

Технический результат катализатора для гидродеалкилирования алкилароматических углеводородов на основе оксида хрома, бора, щелочного металла - натрия и алюминия, достигают за счет того, что при получении оксида алюминия (носитель) используют гидроксид алюминия - «сырая лепешка» и тонкодисперсный порошок гидроксида алюминия, а компоненты в катализаторе содержатся в следующем соотношении, мас.%:

| оксид хрома | 16,0-20,0 |

| оксид натрия | 0,3-1,5 |

| оксид бора | 0,5-3,0 |

| оксид алюминия | остальное |

Тонкодисперсный порошок гидроксида алюминия используют в количестве 15-50% от массы гидроксида алюминия - «сырая лепешка». Введение в гидроксид алюминия - «сырая лепешка» тонкодисперсного порошка гидроксида алюминия осуществляют в присутствии органической кислоты. Гидроксид алюминия - «сырая лепешка» изготовлен из «лепешек» бемита «холодного» и «горячего» осаждения. Гомогенизацию смеси «лепешек» «холодного» и «горячего» осаждения осуществляют в присутствии пептизатора по известным методикам.

Сопоставительный анализ прототипа и заявляемого изобретения показывает, что оба катализатора для гидродеалкилирования алкилароматических углеводородов включают оксид хрома, бора, щелочного металла - натрия и алюминия.

Отличием заявляемого катализатора от прототипа является различное соотношение компонентов и то, что при получении оксида алюминия (носитель) используют гидроксид алюминия - «сырая лепешка» и тонкодисперсный порошок гидроксида алюминия, а компоненты в катализаторе содержатся в следующем соотношении, мас.%:

| оксид хрома | 16,0-20,0 |

| оксид натрия | 0,3-1,5 |

| оксид бора | 0,5-3,0 |

| оксид алюминия | остальное |

Тонкодисперсный порошок гидроксида алюминия используют в количестве 15-50% от массы гидроксида алюминия - «сырая лепешка». Введение в гидроксид алюминия - «сырая лепешка» тонкодисперсного порошка гидроксида алюминия осуществляют в присутствии органической кислоты.

Реализация заявляемого изобретения иллюстрируется следующими примерами.

Пример 1. Приготовление заявляемого катализатора, включающее следующие стадии.

1. Производство оксида алюминия (носителя).

1.1. Приготовление замеса носителя осуществляют следующим образом. В месильную машину загружают 35 кг пастообразного гидроксида алюминия - «сырая лепешка», изготовленного из «лепешек» бемита «холодного» и «горячего» осаждения, и 15 кг порошкообразного гидроксида алюминия. Состав перемешивают в течение 10 минут до получения однородной пастообразной массы, после чего добавляют 3 кг органической кислоты. Кислоту в замес водят в виде сухого порошка, равномерно распределяя реагент по всей массе замеса, при постоянном перемешивании в течение 10-15 минут. Полученную смесь подпаривают до состояния формуемости. Приготовленный замес формуют через матрицу с диаметром отверстий 3,3-3,5 мм на формовочной.

1.2. Провяливание, сушка и прокалка носителя. Сформованный носитель сушат при температуре 150°С на ленточной сушилке и прокаливают в бункере прокалки при температуре 600-650°С. Прокаленный носитель охлаждают в бункере охлаждения.

Визуально определяют цвет полученного охлажденного продукта. Белый цвет носителя свидетельствует о завершении процесса его приготовления. Готовый носитель, имеющий следующие технические характеристики:

| насыпная плотность (в пересчете | |

| на прокаленный при 550°С), г/см3 | 0,75 |

| диаметр гранул, мм | в пределах 3,0±0,2 |

| коэффициент прочности, кг/мм | 2,0 |

| массовая доля потерь при прокаливании при 850°С, % | 4,0 |

| массовая доля частиц менее 1 мм, % | не более 0,2 |

| удельная поверхность, м2/г | 180,0 |

| общий объем пор, см3/г | 0,50, |

используют для изготовления катализатора.

Технические характеристики используемых для приготовления носителя реагентов.

1. Гидроксид алюминия «сырая лепешка» представляет собой пастообразную массу гидроксида алюминия, содержащую 70,0-75,0 мас.% воды.

2. Порошкообразный гидроксид алюминия представляет собой тонкодисперсный порошок с размером частиц менее 90 micron.

Пример 2. Производство катализатора осуществляют следующим образом:

Полученный описанным выше способом носитель пропитывают в течение 15-20 минут водным раствором тетрабората натрия, количество которого должно обеспечивать содержание В2О3 в катализаторе в количестве 0,5-3,0 мас.%.

Проводят сушку пропитанного тетраборатом носителя в аппарате прокалки при температуре 300°С в течение 4 часов.

Прокалку проводят в шахтной печи в непрерывном режиме при температуре 625-650°С в течение 6-18 часов.

Борсодержащий носитель, полученный описанным выше способом, пропитывают в течение 15-20 минут водным раствором хромовой кислоты, количество которого должно обеспечивать содержание Cr2О3 в катализаторе в количестве 16,0-20,0 мас.%.

Осуществляют сушку полученного продукта в аппарате прокалки при температуре 300°С в течение 4 часов.

Прокалку осуществляют в шахтной печи в непрерывном режиме при температуре 680-700°С в течение 6-18 часов.

Полученный катализатор характеризуется следующими показателями:

| удельная поверхность, м2/г | 128-160 |

| объем пор (ASAP - 10 М), см3/г | 0,35-0,46 |

| средний радиус пор, Å | 49,5-69,8 |

| средний индекс прочности | |

| (нож 0,1 мм), кг/мм | 2,3-3,5 |

| диаметр экструдатов, мм | 3,0-3,3 |

| насыпная плотность, г/см3 | 0,9-1,0 |

Пример 3. Исследование катализатора.

Катализатор получен на основе носителя, имеющего следующие технические характеристики:

| насыпная плотность (в пересчете | |

| на прокаленный при 550°С), г/см3 | 0,70 |

| диаметр гранул, мм | 3,0 |

| коэффициент прочности, кг/мм | 2,8 |

| массовая доля потерь при | |

| прокаливании при 850°С, % | 3,2 |

| массовая доля частиц менее 1 мм, % | 0,2 |

| удельная поверхность, м2/г, | 182,0 |

| общий объем пор, см3/г | 0,60 |

Исследуемый катализатор имеет следующий состав, мас.%:

| оксид хрома | 18,5 |

| оксид натрия | 0,7 |

| оксид бора | 1,9 |

| оксид алюминия | остальное |

и характеризуется следующими показателями:

| удельная поверхность, м2/г | 159 |

| объем пор (ASAP - 10 М),см3/г | 0,4 |

| средний радиус пор, Å | 60,8 |

| средний индекс прочности | |

| (нож 0,1 мм), кг/мм | 3,1 |

| диаметр экструдатов, мм | 3,3 |

| насыпная плотность, г/см3 | 0,9 |

Сопоставительный анализ представленных данных показывает, что отличительной особенностью предлагаемого катализатора является его высокая удельная поверхность и большой объем пор. При этом пористая структура характеризуется тем, что доля пор радиусом 18-60 Å в общем объеме пор составляет 54,6%, доля широких пор радиусом 60-100 Å - 35,8%. Доля пор радиусом менее 18 Å и более 100 Å в общем объеме пор у заявляемого и у известных катализаторов практически одинакова. Наличие значительного количества широких пор позволяет предположить высокую коксостойкость заявляемого катализатора при длительной его эксплуатации. Использование для приготовления катализатора мелкодисперсного оксида алюминия обуславливает получение оптимальной пористой структуры. Кроме того, показана высокая механическая прочность заявляемого катализатора.

Возможность реализации изобретения в процессе гидродеалкилирования алкилароматических углеводородов иллюстрируется следующими примерами.

Пример 4. Испытание заявляемого катализатора с использованием в качестве сырья толуола.

Полученный по описанной выше схеме катализатор следующего состава, мас.%:

| оксид хрома | 17,5 |

| оксид натрия | 0,7 |

| оксид бора | 1,4 |

| оксид алюминия | остальное |

и качества:

| удельная поверхность, м2/г | 139 |

| объем пор (ASAP - 10 М), см3/г | 0,43 |

| средний радиус пор, Å | 62,2 |

| средний индекс прочности | |

| (нож 0,1 мм), кг/мм | 2,3 |

| диаметр экструдатов, мм | 3,0 |

| насыпная плотность, г/см3 | 0,9 |

испытан на стандартной микроустановке в процессе гидродеалкилирования толуола при температуре 630-640°С, давлении 5,0 МПа и объемной скорости подачи сырья 0,5 ч-1. Соотношение водород: сырье (в молях) 5:1. Продолжительность работы заявляемого катализатора составляет 48 часов.

Процесс осуществляют в реакторе, в который последовательно загружают 130 см3 кварцевой крошки размером 1,6-3,0 мм, 100 см3 катализатора с размером гранул 2,0-4,0 мм и 170 см3 кварцевой крошки (1,6-3,0 мм). Замер температуры в слое катализатора осуществляют с помощью пяти термопар, установленных следующим образом:

- первая - на 10 мм ниже верхнего уровня слоя катализатора,

- вторая - на 40 мм ниже верхнего уровня слоя катализатора,

- третья - на 70 мм ниже верхнего уровня слоя катализатора,

- четвертая - на 100 мм ниже верхнего уровня слоя катализатора,

- пятая - на 130 мм ниже верхнего уровня слоя катализатора.

Наблюдения показали, что перепад температур по слою катализатора составляет 30°С. За счет совокупности заявленных признаков использование предлагаемого катализатора позволяет получить следующие результаты:

| массовая доля бензола в катализате, % | 84,6 |

| активность - массовая доля (выход) | |

| бензола на пропущенный толуол, % | 68,0 |

| массовая доля углерода в | |

| отработанном катализаторе, % | 0,20 |

Заявляемый катализатор показал высокие эксплуатационные свойства при условии перепада температур по слою катализатора в 30°С. Полученные результаты подтвердили вышесказанное предположение о более низкой скорости отложения твердых продуктов на предлагаемом катализаторе. Показано, что заявляемый катализатор обладает более высокой коксостойкостью.

Пример 5. Аналогичен примеру 4 с тем отличием, что продолжительность испытаний составляет 96 часов, в качестве сырья используют гидроочищенную БТК фракцию, выделенную из пироконденсата в промышленных условиях, а используемый катализатор имеет следующий состав, мас.%:

| оксид хрома | 17,9 |

| оксид натрия | 0,7 |

| оксид бора | 1,4 |

| оксид алюминия | остальное |

и качество:

| удельная поверхность, м2/г | 142 |

| объем пор (ASAP - 10 М),см3/г | 0,35 |

| средний радиус пор, Å | 49,5 |

| средний индекс прочности | |

| (нож 0,1 мм), кг/мм | 3,5 |

| диаметр экструдатов, мм | 3,2 |

| насыпная плотность, г/см3 | 1,0 |

Характеристика БТК фракции, используемой в качестве сырья, представлена таблице 1.

Для сравнения и в качестве контроля в процессе гидродеалкилирования алкилароматических углеводородов при тех же условиях испытан катализатор по прототипу.

В таблице 2 представлены результаты сравнительных испытаний названных выше катализаторов в процессе гидродеалкилирования фракции БТК.

Сопоставительный анализ представленных результатов показывает, что заявляемый катализатор по своей каталитической активности не уступает известным катализаторам, а по некоторым показателям даже превосходит их. Массовая доля углерода в отработанном катализаторе после 96 часов испытания составляет 0,25%.

Пример 6. Аналогичен примеру 5 с тем отличием, что продолжительность испытаний составляет 1008 часов, используют промышленную гидроочищенную фракцию БТК, качество которой представлено в таблице 3, а катализатор имеет следующий состав, мас.%:

| оксид хрома | 17,8 |

| оксид натрия | 0,6 |

| оксид бора | 1,2 |

| оксид алюминия | остальное |

и качество:

| удельная поверхность, м2/г | 144 |

| объем пор (ASAP - 10 М), см3/г | 0,40 |

| средний радиус пор, Å | 59,6 |

| средний индекс прочности | |

| (нож 0,1 мм), кг/мм | 2,9 |

| диаметр экструдатов, мм | 3,0 |

| насыпная плотность, г/см3 | 0,9 |

Данный опыт направлен на исследование стабильности работы заявляемого катализатора в течение продолжительного времени (1008 часов). Стабильность работы катализатора оценивают по изменению его каталитических свойств, а именно по:

- конверсии алкилбензолов;

- конверсии парафино-нафтеновых углеводородов;

- остаточной концентрации углеводородов C8+.

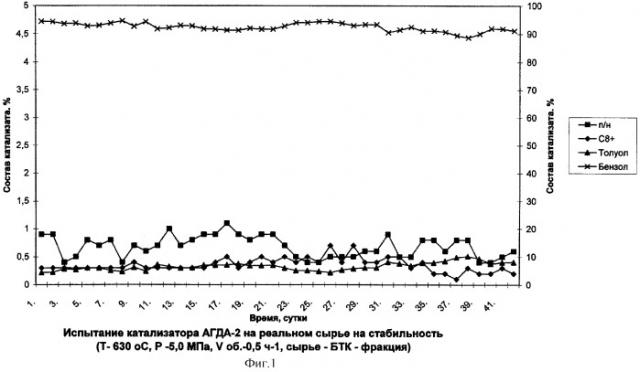

Показатели стабильности работы катализатора представлены на фиг.1,2 и в таблице 4.

Из фиг.1 и таблицы 4 видно, что в начале процесса гидродеалкилирования бензол в гидродеалкилате содержится на уровне 94 мас.%, через 20 суток наблюдается его снижение до 93,4 мас.%, содержание бензола в этих же пределах остается стабильно до конца эксперимента, т.е. катализатор выходит на стабильную работу. При этом следует отметить, что некоторое снижение массовой доли бензола в гидродеалкилате при постоянной величине конверсии алкилароматических углеводородов связано с различным углеводородным составом сырья. В начале эксперимента используют сырье с массовой долей алкилароматических углеводородов 28,2%, а в последствии и до конца - 37,8%.

Сопоставительный анализ полученных результатов убедительно показывает высокую стабильность работы, активность и селективность процесса гидродеалкилирования на предлагаемом катализаторе. Неизменность массовой доли углеводородов C8+ (в среднем около 0,3%) в гидродеалкилате в течение всего периода испытаний свидетельствует об отсутствии побочных реакций (таблица 4). В течение всего времени (1008 часов) не было отмечено снижения каталитических свойств заявляемого катализатора, т.к. конверсия алкилбензолов и парафино-нафтеновых углеводородов, выход гидродеалкилата в течение всего периода испытаний практически не изменяется (фиг.2.). Этот же чертеж наглядно иллюстрирует диапазон изменения активности катализатора, который колеблется около средней величины.

Проведенные исследования показали, что заявляемый катализатор обладает хорошими физико-химическими и каталитическими свойствами, отличается стабильностью работы в течение длительного времени даже при наличии перепада температур по слою катализатора, который составляет 30°С.

Массовая доля углерода в отработанном катализаторе после 1008 часов испытания составляет 3,1%.

Длительные сравнительные испытания катализаторов в процессе гидродеалкилирования реального сырья (БТК-фракции), качество которого, как известно, сильно зависит от технологии выделения фракции и подвержено сильным изменениям даже при кратковременном хранении, на наш взгляд, позволили корректно оценить очень важное для практического применения заявляемого катализатора свойство - конверсию неароматических углеводородов.

| Таблица 1Показатели качества гидроочищенной фракции БТК | ||

| Показатели | Единицы измерения | Фактические данные |

| бензол | мас.% | 63,0 |

| толуол | мас.% | 27,0 |

| парафино-нафтеновые углеводороды | мас.% | 9,4 |

| углеводороды C8+ | мас.% | 0,6 |

| сера | ppm | 7,0 |

| тиофен | ppm | 4,0 |

| Таблица 2Состав катализата и результаты гидродеалкилирования | ||

| Наименование показателя | Используемый катализатор | |

| По прототипу | Заявляемый | |

| Состав катализата (гидродеалкилата), мас.%: | ||

| бензол | 91,8 | 93,7 |

| толуол | 7,2 | 5,3 |

| парафино-нафтеновые углеводороды | 0,7 | 0,7 |

| ксилолы | 0,3 | 0,3 |

| Результаты гидродеалкилирования: | ||

| конверсия алкилбензолов, мас.% | 77,0 | 83,0 |

| конверсия парафино-нафтеновых углеводородов, мас.% | 94,0 | 94,0 |

| массовая доля тиофена в катализате, ppm | 2,0 | менее 1,0 |

| Таблица 3Качество гидроочищенной фракции БТК, используемой в качестве сырья | ||

| Показатели | Единицы измерения | Содержание |

| бензол | мас.% | 52,0-62,0 |

| толуол | мас.% | 28,0-35,0 |

| парафино-нафтеновые углеводороды | мас.% | 9,0-12,0 |

| углеводороды C8+ | мас.% | 0,2 -2,8 |

| сера | ppm | 4,0-7,0 |

| тиофен | ppm | 1,0-4,0 |

| Таблица 4Испытание катализатора АГДА-2 на стабильность (Т=630-635°С, Р=5,0МПа, Vоб=0,5 ч-1) на реальном сырье | |||||||||||

| Время испытания, сутки | Состав сырья, мас.% | Состав катализата, мас.% | Выход катализата, мас.% | Конверсия алкил-бензолов, % | Конверсия парафино-нафтеновыху/в, % | ||||||

| п/н | Бензол | Толуол | C8 и более | п/н | Бензол | Толуол | C8 и более | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 11 |

| 1. | 9,3 | 62,5 | 28,0 | 0,2 | 0,9 | 94,4 | 4,4 | 0,3 | 95,6 | 84,1 | 90,7 |

| 2. | 0,9 | 94,3 | 4,5 | 0,3 | 87,3 | 86,1 | 91,5 | ||||

| 3. | 0,4 | 93,6 | 5,7 | 0,3 | 84,6 | 82,0 | 96,3 | ||||

| 4. | 0,5 | 93,8 | 5,4 | 0,3 | 84,3 | 83,0 | 95,4 | ||||

| 5. | 0,8 | 92,8 | 6,1 | 0,3 | 84,5 | 80,8 | 92,8 | ||||

| 6. | 0,7 | 93,0 | 6,0 | 0,3 | 83,4 | 81,4 | 93,7 | ||||

| 7. | 0,8 | 93,8 | 5,1 | 0,3 | 86,4 | 83,5 | 92,6 | ||||

| 8. | 0,4 | 94,6 | 4,7 | 0,3 | 89,3 | 84,2 | 96,2 | ||||

| 9. | 0,7 | 92,7 | 6,2 | 0,4 | 85,8 | 79,9 | 93,6 | ||||

| 10. | 0,6 | 94,3 | 4,8 | 0,3 | 85,8 | 84,5 | 94,5 | ||||

| 11. | 0,7 | 91,8 | 7,2 | 0,3 | 85,5 | 77,3 | 93,5 | ||||

| 12. | 1,0 | 92,2 | 6,5 | 0,3 | 85,3 | 79,4 | 90,8 | ||||

| 13. | 0,7 | 93,0 | 6,0 | 0,3 | 84,7 | 81,1 | 93,6 | ||||

| 14. | 0,8 | 92,8 | 6,1 | 0,3 | 85,3 | 80,6 | 92,7 | ||||

| 0,9 | 91,8 | 7,0 | 0,3 | 79,6 | 79,4 | 92,3 | |||||

| 15. | 11,8 | 54,7 | 30,7 | 2,8 | 0,9 | 91,7 | 7,0 | 0,4 | 85,9 | 81,0 | 93,4 |

| 16. | 1,1 | 91,3 | 7,1 | 0,5 | 83,4 | 81,0 | 92,2 | ||||

| 17. | 0,9 | 91,3 | 7,5 | 0,3 | 79,7 | 81,4 | 93,9 | ||||

| 18. | 11,8 | 54,7 | 30,7 | 2,8 | 0,8 | 92,0 | 6,8 | 0,4 | 79,6 | 82,9 | 94,6 |

| 19. | 0,9 | 91,7 | 6,9 | 0,5 | 80,0 | 82,3 | 93,9 | ||||

| 20. | 0,9 | 91,7 | 7,0 | 0,4 | 85,9 | 81,0 | 93,4 | ||||

| 21. | 0,7 | 92,8 | 6,0 | 0,5 | 80,0 | 84,5 | 95,3 | ||||

| 22. | 0,5 | 94,0 | 5,1 | 0,4 | 82,1 | 86,5 | 96,5 | ||||

| 23. | 0,4 | 94,0 | 5,1 | 0,5 | 81,2 | 86,4 | 97,2 | ||||

| 24. | 0,4 | 94,4 | 4,8 | 0,4 | 79,7 | 87,6 | 97,3 | ||||

| 25. | 0,5 | 94,4 | 4,4 | 0,7 | 80,3 | 87,8 | 96,6 | ||||

| 26. | 0,5 | 93,8 | 5,3 | 0,4 | 78,5 | 86,6 | 96,7 | ||||

| 27. | 0,5 | 92,9 | 5,8 | 0,7 | 91,1 | 82,3 | 95,4 | ||||

| 28. | 0,6 | 93,3 | 6,1 | 0,4 | 81,4 | 85,2 | 95,8 | ||||

| 29. | 10,1 | 52,2 | 35,1 | 2,6 | 0,6 | 93,3 | 6,1 | 0,4 | 81,4 | 85,2 | 95,8 |

| 30. | 0,9 | 90,5 | 8,1 | 0,5 | 84,9 | 80,6 | 92,4 | ||||

| 31. | 0,5 | 91,4 | 7,6 | 0,5 | 79,3 | 82,9 | 96,0 | ||||

| 32. | 0,5 | 92,4 | 6,8 | 0,3 | 86,0 | 83,8 | 95,7 | ||||

| 33. | 0,8 | 91,0 | 7,8 | 0,4 | 79,5 | 82,7 | 93,7 | ||||

| 34. | 0,8 | 91,1 | 7,9 | 0,2 | 82,7 | 82,2 | 93,4 | ||||

| 35. | 0,6 | 90,7 | 8,5 | 0,2 | 83,7 | 80,7 | 95,0 | ||||

| 36. | 0,8 | 89,4 | 9,8 | 0,1 | 81,2 | 78,9 | 93,6 | ||||

| 37. | 0,8 | 88,7 | 10,2 | 0,3 | 84,7 | 76,4 | 93,3 | ||||

| 38. | 0,4 | 90,0 | 9,4 | 0,2 | 84,2 | 78,6 | 96,6 | ||||

| 39. | 0,4 | 91,9 | 7,5 | 0,2 | 82,2 | 83,2 | 96,8 | ||||

| 40. | 0,5 | 91,8 | 8,0 | 0,3 | 85,1 | 81,3 | 95,8 | ||||

| 41. | 10,1 | 52,2 | 35,1 | 2,6 | 0,6 | 91,1 | 8,1 | 0,2 | 84,5 | 81,4 | 95,0 |

Катализатор для гидродеалкилирования алкилароматических углеводородов, включающий оксиды хрома, бора, щелочного металла и алюминия, отличающийся тем, что при изготовлении оксида алюминия в гидроксид алюминия - "сырая лепешка" вводят тонкодисперсный порошок гидроксида алюминия в количестве 15-50% от массы гидроксида алюминия "сырая лепешка", введение тонкодисперсного порошка гидроксида алюминия осуществляют в присутствии органической кислоты при следующем соотношении компонентов, мас.%:

| Оксид хрома | 16,0-20,0 |

| Оксид натрия | 0,3-1,5 |

| Оксид бора | 0,5-3,0 |

| Оксид алюминия | Остальное |