Устройство для ультразвуковой обработки поверхности изделий

Иллюстрации

Показать всеИзобретение относится к сфере технологического применения ультразвука, в частности к устройствам, обеспечивающим ультразвуковое воздействие на поверхность изделия, и может быть использовано в нефтяной и газовой промышленности, в машиностроении, судостроении и в других отраслях народного хозяйства, например, для очистки или для упрочнения внешней поверхности труб нефтяного сортамента или же для повышения надежности сварных соединений, которая достигается как за счет ультразвукового упрочнения непосредственно сварного шва, так и за счет уменьшения остаточных напряжений в околошовной зоне. Изобретение обеспечивает расширение технологических возможностей устройства и упрощение его конструкции при повышении эффективности обработки изделий. Устройство включает последовательно соединенные между собой электромеханический преобразователь, стержнеобразный волновод резонансной длины и рабочую головку, которая образована набором бойков, каждый из которых установлен с возможностью свободного друг относительно друга возвратно-поступательного движения вдоль продольной оси волновода, полой обоймой, охватывающей бойки, и фиксатором положения бойков, установленным в полости обоймы. Каждый из бойков выполнен в виде пластины с внешним контуром в форме правильной геометрической фигуры, преимущественно в виде прямоугольника, полая обойма выполнена составной, а фиксатор положения бойков - в виде, по меньшей мере, одного стержня, при этом каждая пластина выполнена с, по меньшей мере, одним посадочным гнездом, концы стержня преимущественно закреплены в стенке одного из составных элементов обоймы, а его средняя часть расположена в сквозном канале, который в наборе бойков образован посадочными гнездами пластин. 13 з.п. ф-лы, 25 ил.

Реферат

Изобретение относится к сфере технологического применения ультразвука, в частности к устройствам, обеспечивающим ультразвуковое воздействие на поверхность изделия, и может быть использовано в нефтяной и газовой промышленности, в машиностроении, судостроении и в других отраслях народного хозяйства, например, для очистки или для упрочнения внешней поверхности труб нефтяного сортамента или же для повышения надежности сварных соединений, которая достигается как за счет ультразвукового упрочнения непосредственно сварного шва, так и за счет уменьшения остаточных напряжений в околошовной зоне.

Известно устройство для ультразвуковой обработки поверхности изделий, включающее последовательно расположенные электромеханический преобразователь, стержнеобразный волновод резонансной длины и набор бойков, выполненных в виде цилиндрических стержней с головками. В этом устройстве стержни бойков установлены с возможностью возвратно-поступательного движения в отверстиях перфорированного в сотообразном порядке дна стаканообразной обоймы, а головки бойков, имеющие цилиндрическую и крестообразную формы, расположены между дном обоймы и излучающим торцом волновода [1].

Основным недостатком данного устройства является выполнение бойков с головками, которые в своих размерах превышают диаметр стержня бойка, в результате чего рабочие торцы этих стержней располагаются на некотором расстоянии один от другого, а вследствие этого качество и производительность обработки изделий не достигают тех показателей, которые возможны при проведении ультразвуковой, например, упрочняющей обработки поверхности металлического изделия.

Известно также устройство для ультразвуковой обработки поверхности изделий, которое характеризуется более плотным расположением бойков в их наборе, является наиболее близким к предлагаемому устройству по технической сущности и принято в качестве прототипа.

В этом устройстве, включающем последовательно расположенные и соединенные между собой электромеханический преобразователь, стержнеобразный волновод резонансной длины и набор бойков, бойки выполнены с постоянным по их высоте поперечным сечением и установлены с возможностью возвратно-поступательного движения в полости монолитной цилиндрической обоймы, которая охватывает набор бойков и боковую поверхность волновода со стороны его излучающего торца. В данном устройстве бойки, последовательно охватывающие центральный боек, выполненный в виде монолитного стержня, изготовлены из магнитного материала, а в процессе работы устройства они в полой обойме "удерживаются" посредством электромагнита [2].

Данное устройство имеет ряд существенных недостатков заключающихся в том, что оно

во-первых, обеспечивая "удерживание" набора бойков в полой обойме посредством электромагнита, отрицательно воздействует на амплитуду колебаний и силу удара бойков, т.к. каждому из них в своем рабочем ходе приходится преодолевать силовое воздействие магнитного поля, а это снижает эффективность обработки;

во-вторых, обуславливает необходимость изготовления бойков только из магнитных материалов и в виде полых цилиндров, охватывающих последовательно один другого, что в ряде технологических процессов и при обработке сложно профилированных поверхностей не всегда является приемлемым и целесообразным;

в-третьих, требует наличия в составе устройства электромагнита, выполняющего функцию фиксатора бойков, и, вследствие этого, характеризуется сложностью конструкции, значительным весом и несколько неоправданным расходом электрической энергии;

в-четвертых, ограничено в своих технологических возможностях, поскольку с его помощью невозможно обрабатывать изделия с радиусной или с плоскопрофилированной поверхностью, длина которых превышает поперечный размер набора бойков.

Техническим результатом, на решение которого направлено изобретение, является расширение технологических возможностей устройства, упрощение его конструкции и повышение эффективности обработки изделий.

Данный технический результат в устройстве для ультразвуковой обработки поверхности изделий, включающем последовательно соединенные между собой электромеханический преобразователь, стержнеобразный волновод резонансной длины и рабочую головку, которая образована набором бойков, каждый из которых установлен с возможностью свободного друг относительно друга возвратно-поступательного движения вдоль продольной оси волновода, полой обоймой, охватывающей бойки, и фиксатором положения бойков, установленным в полости обоймы, достигается за счет того, что каждый из бойков выполнен в виде пластины с внешним контуром в форме правильной, геометрической фигуры, преимущественно в виде прямоугольника, полая обойма выполнена составной, а фиксатор положения бойков - в виде, по меньшей мере, одного стержня, при этом каждая пластина выполнена с, по меньшей мере, одним посадочным гнездом, а составные элементы обоймы взаимосвязаны между собой посредством резьбового соединения, причем концы стержня преимущественно закреплены в стенке одного из составных элементов обоймы, а его средняя часть расположена в сквозном канале, который в наборе бойков образован посадочными гнездами пластин.

Достижению технического результата способствует также и то, что в наборе бойков пластины выполнены с одинаковыми и/или с разными геометрическими размерами и формами внешнего контура, а посадочное гнездо в пластине выполнено в виде сквозного отверстия, ось которого преимущественно перпендикулярна к большим граням пластины, и/или в виде выемки, расположенной на нерабочей стороне пластины, причем сквозное отверстие выполнено так, что его центр расположен преимущественно на продольной оси симметрии пластины, а выемка выполнена так, что ее центр симметрии расположен преимущественно со смещением относительно поперечной оси симметрии пластины в сторону излучающего торца волновода.

Этому же способствует и то, что в наборе бойков рабочая поверхность, по меньшей мере, одной пластины выполнена с микрорельефом и/или профилирована углублением и/или выступом, ось симметрии которого преимущественно перпендикулярна большим граням пластины, а стержень фиксатора положения бойков выполнен монолитным или полым, из металла или из эластичного материала, или же в виде пружины сжатия или растяжения, а также и то, что отверстие и выемка выполнены с одинаковой или с разной формой внешнего контура, стержень и посадочное гнездо выполнены преимущественно с одинаковыми формами соответственно поперечного сечения и внешнего контура.

Изобретение поясняется чертежами, где

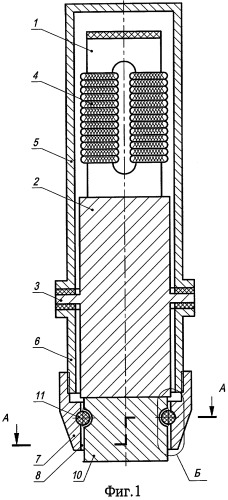

на фиг.1 представлен продольный разрез устройства;

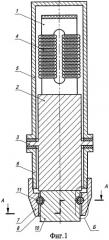

на фиг.2 показано поперечное сечение набора бойков;

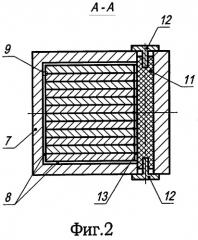

на фиг.3 представлен узел А на фиг.1;

на фиг.4-21 представлены варианты: выполнения пластин, компоновки набора бойков, выполнения фиксатора и его месторасположения;

на фиг.22-25 приведены примеры использования устройства при обработке труб нефтяного сортамента.

Ниже приводится пример конкретного осуществления предлагаемого устройства, не исключающий других вариантов его выполнения в объеме формулы изобретения.

Источник ультразвуковых колебаний предлагаемого устройства (фиг.1) состоит из жестко соединенных между собой электромеханического магнитострикционного преобразователя 1 стержневого типа и цилиндрического титанового волновода 2, который имеет резонансную длину и выполнен с фланцем 3, расположенным в пучности напряжений ультразвуковой волны, распространяющейся в волноводе. Преобразователь 1 снабжен обмоткой возбуждения 4, подключенной к ультразвуковому генератору (на чертежах не показан), и помещен в полый корпус 5, соединенный с системой циркуляции (на чертежах не показана) технической воды, охлаждающей преобразователь во время его работы.

Рабочая головка устройства образована полой составной обоймой, набором бойков и фиксатором положения бойков. Обойма состоит из полого корпуса 6, который жестко и неподвижно соединен с фланцем 3 волновода 2 и охватывает излучающий торец волновода, и полой втулки 7, которая посредством резьбового соединения взаимосвязана с корпусом 6, выполнена с квадратным сквозным отверстием 8 и охватывает набор 9 бойков. Каждый из бойков выполнен в виде прямоугольной пластины 10, которая имеет прямолинейный рабочий торец и установлена с возможностью возвратно-поступательного движения относительно излучающего торца волновода. Фиксатор положения бойков состоит (см. фиг.1-3) из двух эластичных (вакуумная резина) цилиндрических стержней 11, концы которых установлены в отверстиях, выполненных в стенках втулки 7 (позициями не обозначены), и закреплены посредством шпилек 12. Средняя часть стержней фиксатора расположена в сквозных каналах 13, образованных в наборе бойков 9 посадочными гнездами 14 пластин 10, которые выполнены в виде радиусных выемок, и радиусными углублениями (позициями не обозначены), которые выполнены во втулке 7. Радиус выемок 14, центр симметрии которых расположен со смещением относительно поперечной оси симметрии пластины в сторону излучающего торца волновода 2, несколько превышает радиус стержней 9 фиксатора, а их форма соответствует форме поперечного сечения стержней. Пластины 10 изготовлены из высокопрочного материала, в наборе все они имеют одинаковые высоту и ширину и постоянное по их высоте поперечное сечение. Рядом расположенные пластины установлены с некоторым зазором между собой, необходимым для их скольжения одна относительно другой.

Предлагаемое устройство (см. фиг.1) работает следующим образом.

Перед началом его эксплуатации осуществляют сборку рабочей головки. Для этого пластины 10 компонуют в единый набор 9 и устанавливают его в квадратном отверстии 8 втулки 7, закрепляя (фиг.2) посредством стержней 11 и шпилек 12 фиксатора, располагая стержни 11 в углублениях втулки и в посадочных гнездах (выемках) 14 пластин 10, т.е. в сквозном канале 13. Затем втулку 7 свинчивают с корпусом 6. Причем для ряда технологических процессов наиболее целесообразным представляется такой вариант свинчивания втулки 7 с корпусом 6, по окончании которого между верхней поверхностью набора бойков 9 и излучающим торцом волновода 2 имеется некоторый зазор, величина которого составляет, например, 0,5-2 миллиметра. После завершения сборки рабочей головки в полый корпус 5 с помощью системы циркуляции подают техническую воду для охлаждения электромеханического преобразователя 1, создавая тем самым для него оптимальный режим работы. Затем обмотку возбуждения 4 преобразователя подключают к ультразвуковому генератору, например к У3Г-2-10 (на чертежах не показан), и включают его, обеспечивая тем самым готовность устройства к работе.

Переменное напряжение резонансной частоты, например в 19,5 кГц, поступая с ультразвукового генератора на обмотку возбуждения 4 преобразователя 1, создает магнитное поле, под воздействием которого преобразователь возбуждается и начинает совершать колебания с ультразвуковой частотой вдоль своей продольной оси, которые и передаются волноводу 2. После этого рабочие торцы пластин 10, выступающие из втулки 7, вводят в контакт с поверхностью обрабатываемого изделия (на фиг.1 не показано), в результате чего пластины 10 плотно прижимаются к излучающему торцу волновода 2. Поскольку волновод совершает колебания с ультразвуковой частотой, а пластины находятся в плотном механическом (акустическом) контакте с его излучающим торцом, они также начинают совершать колебания, амплитуда которых составляет 2-5 микрон.

В процессе работы устройства, т.е. при его перемещении по поверхности обрабатываемого изделия, энергия удара каждого бойка, т.е. пластины, полученная ею от источника ультразвуковых колебаний, расходуется на деформирование обрабатываемой поверхности. После окончания обработки изделия выключают ультразвуковой генератор и при необходимости производят смену набора бойков.

К другим примерам конкретного выполнения предлагаемого устройства можно отнести следующее.

Выполнение пластин в наборе, по меньшей мере одной из них, с высотой, не равной высоте остальных пластин (фиг.4-6) и/или с толщиной, не равной толщине остальных пластин обеспечивает устройству возможность обработки изделий со ступенчатой поверхностью, т.е. изделий с продольными пазами и/или с выступами прямоугольного сечения.

Выполнение же рабочего торца каждой пластины, или, по меньшей мере, у одной пластины в их наборе, не плоской, а профилированной каким-либо выступом (фиг.7), углублением (фиг.8) или одновременно выступом и углублением (фиг.9), ось симметрии которых перпендикулярна большей грани пластины, позволяет с использованием предлагаемого устройства обрабатывать изделия с пазами и выступами, имеющими фигурное сечение. Следует отметить, что на рабочий торец пластины, которая может иметь и резонансную длину, в любом из вариантов его выполнения может быть нанесен (см. фиг.10) соответствующий микрорельеф (накатка, насечка).

Набор бойков предлагаемого устройства может быть скомпонован как из идентичных по своей форме пластин, имеющих одинаковые (фиг.7-10) или разные (фиг.11 и 12) геометрические размеры, так и из пластин, имеющих различную форму (фиг.13) внешнего контура, что (с учетом возможности выполнения пластин с разными высотами и толщинами) позволяет использовать предлагаемое устройство при обработке изделий с разнообразнейшими поверхностями и любых размеров. При этом поверхность набора 9 бойков, которой он взаимодействует с излучающим торцом волновода 2, может иметь форму квадрата, прямоугольника или многогранника (шестиугольник). Причем она в своих размерах может быть равна излучающему торцу волновода или же может быть больше или меньше его. Следует также отметить и то, что выполнение полой обоймы составной и соединение ее составных элементов между собой посредством резьбового соединения позволяют либо прижимать набор бойков непосредственно к излучающему торцу волновода или же располагать их на некотором расстоянии один от другого.

Стержни 11 фиксатора в предлагаемом устройстве могут быть выполнены из различных материалов, например из металла или из резины, причем они могут быть изготовлены, например, непосредственно из электрического провода (фиг.20 и 21) и могут представлять собой пружину сжатия или растяжения (на чертежах не показано), изготовленную из металла или из, например, полиэтилена. Стержни могут иметь (см. фиг.14-21) разнообразнейшее поперечное сечение, они могут быть монолитными или полыми, причем их в фиксаторе может быть два (фиг.7-9 и 11-15), три (фиг.10 и 18) или же (см. фиг.16, 17 и 19-21) всего лишь один. Следует отметить, что в случае выполнения (см. фиг.3) втулки 7 с углублением, предназначенным для размещения средней части стержня 11, концы этого стержня можно и не закреплять в этой втулке, в то время как при закреплении концов стержня 11 во втулке 7 вышеуказанное углубление (см. фиг.20) во втулке 7 можно и не выполнять.

Месторасположение посадочных гнезд 14 пластин, т.е. выемок и/или отверстий, для установки стержней 11, выполняемых в теле каждой пластины и образующих в наборе сквозной канал 13, и их форма (фиг.7-10 и 14-21) зависят от количества стержней 11 в фиксаторе (предпочтительным является наличие в фиксаторе двух стержней) и формы их поперечного сечения. В случае оснащения фиксатора двумя стержнями 11 посадочные гнезда 14 целесообразнее выполнять в виде выемок и на нерабочих (вертикальных) сторонах пластин (фиг.7-15), смещая их ось симметрии от поперечной оси симметрии пластины в сторону излучающего торца волновода, в то время как при фиксаторе с одним стержнем 11 посадочное гнездо целесообразнее выполнять в виде отверстия, имеющего внешний контур в форме правильной геометрической фигуры и располагать его (см. фиг.10, 16 и 17) по продольной оси симметрии пластины. Как в первом, так и во втором случаях посадочное гнездо 14 выполняется в пластине 10 таким образом, чтобы его ось симметрии была перпендикулярна большим граням пластины, а его размеры несколько превышали бы размеры поперечного сечения стержня. Необходимо отметить, что при выполнении фиксатора набора бойков с одним стержнем смещение его посадочного гнезда 14 (см. фиг.17 и 19) в сторону от продольной оси симметрии (показана пунктирной линией) пластины позволяет избирательно воздействовать на характер и на амплитуду колебаний рабочего торца пластины.

В нефтегазовой промышленности предлагаемое устройство можно использовать:

- при проведении разного рода сварочных работ (см. фиг.22 и 23) для ультразвукового воздействия непосредственно на сварочный шов или на околошовную зоны или же для одновременного ультразвукового воздействия на сварочный шов и на околошовную зону;

- для ультразвукового упрочнения (фиг.24) или для ультразвуковой очистки (фиг.25) как отдельных участков, так и всей внешней поверхности, например, насосно-компрессорных труб.

Необходимо отметить, что соответствующее конструктивное видоизменение волновода, формы его излучающего торца и формы внешнего контура бойков, при условии сохранения принципа изготовления бойков в виде пластин, позволит проводить операции ультразвукового упрочнения и ультразвуковой очистки внутренней поверхности труб нефтяного сортамента.

Эффективность работы предлагаемого устройства с рабочей головкой, аналогичной представленной на фиг.1, была определена при обработке околошовной зоны сваренных между собой пластин, изготовленных из стали аустенитного класса. Излучающий торец волновода 2 был выполнен в виде квадрата со стороной, равной 22,5 мм (площадь 506,25 мм2), а бойки, т.е. пластины 10, были изготовлены из листовой стали марки 3ОХГСА и имели толщину 2 мм при ширине и высоте, соответственно равных 22,5 и 25 мм, причем зазор между соседними пластинами, которых в наборе было 11 штук, не превышал 0,1 мм (площадь торцов пластин 495 мм2, площадь зазоров между пластинами 11,25 мм2). Радиусные выемки 14 для размещения стержней 11 фиксатора были выполнены с радиусом, равным 3 мм, а сами стержни были изготовлены из стали Х18Н10Т и имели диаметр, равный 5 мм.

Сопоставительный анализ известного и предлагаемого устройств для обработки поверхности изделий с применением ультразвука, проведенный на основании полученных экспериментальных данных, показал значительные преимущества последнего из них. Предлагаемое устройство позволило на 8-12% повысить производительность обработки и ее качество, обеспечив обработанным изделиям глубину упрочненного слоя в 1,1-1,4 мм. Вместе с этим, данное устройство обладает более широкими технологическими возможностями, поскольку с его помощью можно обрабатывать изделия с плоскопрофилированной поверхностью, длина которых превышает ширину набора бойков. При этом предлагаемое устройство за счет использования цилиндрических стержней в качестве фиксатора пластин характеризуется простотой конструкции и меньшим весом, большей амплитудой колебаний и силой удара бойков, меньшим расходом электроэнергии, что также способствует повышению эффективности обработки. Выполнение же бойков в виде пластин и возможность их изготовления практически из любых материалов позволяют после некоторой выработки (формоизменения) рабочих торцов пластин без каких-либо специально изготавливаемых приспособлений "отремонтировать", например, на шлифовальном станке сразу весь набор бойков, что совершенно невозможно сделать с бойками известного устройства. Вместе с этим, выполнение полой обоймы составной и соединение ее составных элементов между собой посредством резьбового соединения позволяет варьировать вариантами соединения набора бойков с излучающим торце волновода, т.е. представляют предлагаемому устройству новую технологическую возможность, которой не обладали вышеохарактеризованные известные устройства для ультразвуковой обработки изделий.

Источники информации

1. Авторское свидетельство СССР №1074705, МПК В24В 39/04, 1972.

2. Авторское свидетельство СССР №1097482, МПК В24В 39/04, 1972.

1. Устройство для ультразвуковой обработки поверхности изделий, включающее соединенные между собой электромеханический преобразователь, волновод и рабочую головку, образованную набором бойков, полой обоймой, охватывающей бойки, и фиксатором положения бойков, установленным в полости обоймы, отличающееся тем, что каждый из бойков выполнен в виде пластины с внешним контуром в форме правильной геометрической фигуры, преимущественно в виде прямоугольника, полая обойма выполнена составной, а фиксатор положения бойков - в виде по меньшей мере одного стержня, при этом каждая пластина выполнена с по меньшей мере одним посадочным гнездом, а составные элементы обоймы взаимосвязаны между собой посредством резьбового соединения, причем концы стержня преимущественно закреплены в стенке одного из составных элементов обоймы, а его средняя часть расположена в сквозном канале, который в наборе бойков образован посадочными гнездами пластин.

2. Устройство по п.1, отличающееся тем, что в наборе бойков пластины выполнены с одинаковыми и/или с разными геометрическими размерами.

3. Устройство по п.1, отличающееся тем, что в наборе бойков пластины выполнены с одинаковыми и/или с разными формами внешнего контура.

4. Устройство по п.1, отличающееся тем, что посадочное гнездо в пластине выполнено так, что его ось симметрии перпендикулярна к большим граням пластины.

5. Устройство по п.1, отличающееся тем, что посадочное гнездо пластины выполнено в виде сквозного отверстия и/или выемки.

6. Устройство по п.5, отличающееся тем, что сквозное отверстие выполнено так, что его центр расположен преимущественно на продольной оси симметрии пластины.

7. Устройство по п.5, отличающееся тем, что выемка выполнена так, что ее центр симметрии расположен преимущественно со смещением относительно поперечной оси симметрии пластины в сторону излучающего торца волновода.

8. Устройство по п.5, отличающееся тем, что отверстие и выемка выполнены с одинаковой или с разной формой внешнего контура.

9. Устройство по п.1, отличающееся тем, что стержень выполнен из металла и/или из эластичного материала.

10. Устройство по п.1, отличающееся тем, что стержень выполнен монолитным или полым.

11. Устройство по п.1, отличающееся тем, что стержень выполнен в виде пружины сжатия или растяжения.

12. Устройство по п.1, отличающееся тем, что стержень и посадочное гнездо выполнены преимущественно с одинаковыми формами, соответственно, поперечного сечения и внешнего контура.

13. Устройство по п.1, отличающееся тем, что поверхность рабочего торца пластины выполнена плоской и/или профилированной и/или с микрорельефом.

14. Устройство по п.13, отличающееся тем, что поверхность рабочего торца пластины профилирована выступом и/или углублением.