Способ изготовления бесшовной трубы

Иллюстрации

Показать всеИзобретение относится к прокатному производству, конкретнее к изготовлению бесшовной трубы при помощи удлиняющей прокатки и калибрования. Удлиняющую прокатку производят на оправочном стане, содержащем прокатные клети, каждая из которых имеет калибровочные валки для образования изменений толщины стенки в окружном направлении исходной трубы. Положение и количество изменений толщины стенки предварительно определяют в соответствии с изменениями толщины стенки, образованными в окружном направлении бесшовной стальной трубы в процессе калибрования, и осуществляют калибрование исходной трубы. Изменения толщины стенки бесшовной трубы являются участками пониженной толщины и расположены в окружном направлении исходной трубы в местоположении под углом 45° по отношению к направлению обжатия последней прокатной клети, обеспечивающей удлиняющую прокатку. Зазор валков справочного стана делают меньше, чем зазор валков, при котором форма валковых калибров является окружностью. Используют оправочный стержень, имеющий внешний диаметр меньше, чем внешний диаметр оправочного стержня, посредством которого толщина стенки становится искомой толщиной стенки на выходной стороне оправочного стана, когда формой зазора валков является окружность. Изобретение позволяет предотвратить локальные изменения в толщине стенки в окружном направлении. 2 н. и 4 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Настоящее изобретение относится к способу изготовления бесшовной трубы. В особенности настоящее изобретение относится к способу изготовления бесшовной трубы, который может предотвратить локальные изменения толщины стенки бесшовной трубы в окружном направлении.

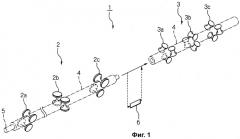

На фиг.1 изображен упрощенный вид, показывающий пример традиционного способа 1 изготовления бесшовной трубы, такой как бесшовная стальная труба. В этом способе 1 стержнеобразная заготовка прошивается в прошивном стане (оба из них не показаны) для образования грубой трубы (полой гильзы) 4.

Полую гильзу 4 подвергают удлиняющей прокатке при помощи дорнового (оправочного) стана 2, который имеет прокатные клети 2а-2с, оборудованные калибровочными валками, и который уменьшает толщину стенки полой гильзы (4) между калибровочными валками и оправочным стержнем. Калибровку затем осуществляют при помощи калибровочного прокатного стана 3, имеющего прокатные клети 3а-3с, оборудованные тремя калибровочными валками, установленными через равные интервалы в 120° в окружном направлении. Таким образом изготавливают бесшовную трубу, имеющую заданный внешний диаметр и толщину стенки.

Бесшовная труба, прошедшая калибровку, имеет изменения толщины, когда толщина ее стенки локально изменяется в окружном направлении трубы. Существует определенный стандарт для допустимой степени изменения толщины изделия. До настоящего времени для соответствия стандарту в оправочном стане 2 подавлялись изменения толщины, вызванные лишь удлиняющей прокаткой, а изменения толщины, вызванные только калиброванием, подавлялись в калибровочном прокатном стане 3. А именно, в прошлом, удлиняющая прокатка полой гильзы 4 осуществлялась так, что изменения толщины не возникали при окончании удлиняющей прокатки. Полученную грубую трубу (исходная труба) помещали в печь повторного нагрева 6, и после нагрева до однородной температуры, так чтобы не происходили изменения толщины в ходе калибрования, осуществляли калибрование при помощи калибровочного прокатного станка 3 (смотри этапы нагрева, показанные пунктирными стрелками на фиг.1).

В последние годы для улучшения производительности, как показано сплошными стрелками на фиг.1, калибрование стали осуществлять калибровочным прокатным станком 3 на исходной трубе, которую подвергали удлиняющей прокатке на оправочном стане 2, непосредственно после завершения удлиняющей прокатки без осуществления нагрева в печи повторного нагрева 6. Однако, если нагрев в печи повторного нагрева 6 не осуществляли, распределение температуры в окружном направлении исходной трубы 4, которую вводили в калибровочный прокатный стан 3, становилось неоднородным по следующим причинам (а)-(с).

(а) Участок исходной трубы 4, который уменьшался последней прокатной стойкой 2с оправочного стана 2 транспортировался из оправочного стана 2 с оправочным стержнем 5, все еще помещенным внутрь исходной трубы 4, и затем оправочный стержень 5 извлекался из исходной трубы 4. В течение этого периода, теплота исходной трубы 4 передавалась оправочному стержню 5, так что температура участка исходной трубы 4, который уменьшался на последней стойке 2с, была ниже, чем температура других участков исходной трубы 4. Понижение температуры увеличивалось с увеличением периода времени от того момента, когда завершалась удлиняющая прокатка оправочным станом 2, до того момента, как стержень оправки 5 вынимался из исходной трубы 4.

(b) Как показано на фиг.1, на традиционном двухвалковом оправочном стане, пары калибровочных валков в каждой прокатной клети 2а-2с располагаются последовательно, в направлении обжатия, изменяющемся на 90° между каждой парой. При таком расположении, на всех участках исходной трубы 4, расположенных под углом 45°, измеренным от оси исходной трубы 4, по отношению к направлению обжатия калибровочных валков, внешняя поверхность исходной трубы 4 контактирует с калибровочными валками в каждой клети и соответствующая внутренняя поверхность контактирует со стержнем оправки 5. Таким образом, уменьшение температуры внешней и внутренней поверхностей этих участков исходной трубы 4, расположенных под углом 45° по отношению к направлению обжатия, становится заметно больше, чем уменьшение температуры внешней и внутренней поверхностей других участков исходной трубы.

(c) - Когда число четно пронумерованных прокатных клетей оправочного стана 2 (прокатная клеть 2b в показанном примере) отличается от числа нечетно пронумерованных прокатных клетей (прокатные клети 2а и 2с в показанном примере) или когда осуществляемое обжатие не одинаково для каждой из прокатных клетей 2а-2с, в направлении обжатия в исходной трубе 4 возникает разница температур.

В калибровочном прокатном стане 3, так как обжатие внешнего диаметра исходной трубы 4 осуществляется без применения оправочного стержня для удерживания внутренней поверхности исходной трубы 4, толщина стенки исходной трубы 4, как правило, увеличивается в процессе калибрования. В частности, участки исходной трубы 4, имеющие высокую температуру, подвергаются большему увеличению толщины стенки, чем участки с низкой температурой, из-за более низкого сопротивления к деформации. Таким образом, в бесшовной трубе в ходе калибрования происходят изменения в толщине, когда толщина стенки локально изменяется в окружном направлении. В результате, при завершении калибрования, толщина стенки участков, которые контактируют с калибровочными валками последней прокатной клети 2с оправочного стана 2, и толщина стенки участков, удаленных от направления обжатия на 45° тоньше, чем толщина стенки остальных участков.

Японская опубликованная заявка Hei-284411 (называемая далее Патентный Документ 1), раскрывает техническое решение, в котором изменения толщины, вызванные удлиняющей прокаткой бесшовной трубы, подавляются при помощи формирования пазов на поверхности калибровочных валков оправочного стана для погашения уменьшений толщины.

Однако степень локальных уменьшений толщины, т.е. количество уменьшений толщины изменяется с рабочими условиями, так что она не постоянна. Соответственно, даже если удлиняющая прокатка осуществляется при помощи калибровочных валков, имеющих пазы, образованные в их поверхностях для избежания участков уменьшенной толщины, как в изобретении, описанном в Патентном Документе 1, когда величина уменьшения толщины на участках меньшей толщины отличается от предполагаемой величины, пазы не могут полностью предотвратить участки меньшей толщины и следовательно не могут устранить изменений толщины.

Если выполнено множество калибровочных валков, имеющих пазы различной глубины, и калибровочные валки, имеющие пазы с подходящей глубиной, соответствующей величине уменьшения толщины установлены на прокатном стане, можно устранить изменения толщины. Однако в этом случае необходимо выполнить большое количество калибровочных валков, имеющих разную глубину, что неизбежно приводит к росту цен. Дополнительно, время, необходимое для замены калибровочных валков, значительно увеличивается, так что производительность способа изготовления бесшовных труб в итоге сильно снижается. Поэтому, этот способ не подходит для реального производства.

Более того, при осуществлении изобретения, описанного в Патентном Документе 1, потоку металла в окружном направлении исходной трубы 4 мешают пазы, образованные в поверхностях калибровочных валков. Поэтому может легко произойти зацепление калибровочных валков и образование дефектов поверхности.

Задачей настоящего изобретения является создание способа изготовления бесшовной трубы, в котором можно предотвратить локальные изменения в толщине стенки в окружном направлении.

Настоящее изобретение основано на чрезвычайно эффективном техническом решении предотвращения локальных изменений толщины стенки бесшовной трубы путем намеренного создания изменений толщины в исходной трубе в ходе удлиняющей прокатки. Настоящее изобретение представляет собой способ изготовления бесшовной стальной трубы, в котором последовательно осуществляют удлиняющую прокатку и калибрование исходной трубы, при этом

осуществляют удлиняющую прокатку исходной трубы посредством оправочного стана, содержащего прокатные клети, каждая из которых имеет калибровочные валки для образования изменений толщины стенки в окружном направлении исходной трубы, при этом положение и количество изменений толщины предварительно определяют в соответствии с изменениями толщины стенки, образованными в окружном направлении бесшовной стальной трубы в процессе калибрования, и

осуществляют калибрование исходной трубы, полученной удлиняющей прокаткой, для исключения образования изменений толщины стенки в окружном направлении бесшовной трубы в процессе калибрования, при этом

изменения толщины стенки бесшовной трубы являются участками пониженной толщины,

изменения толщины стенки расположены в окружном направлении исходной трубы в местоположении под углом около 45° по отношению к направлению обжатия последней прокатной клети, обеспечивающей удлиняющую прокатку, и

удлиняющую прокатку осуществляют посредством уменьшения зазора валков оправочного стана меньше, чем зазор валков, при котором форма валковых калибров является окружностью, и используют оправочный стержень, имеющий внешний диаметр меньше, чем внешний диаметр оправочного стержня, посредством которого толщина стенки становится искомой толщиной стенки на выходной стороне оправочного стана, когда зазор валков регулируют таким образом, что формой валковых калибров является окружность.

В другом варианте осуществления изобретения удлиняющую прокатку осуществляют посредством увеличения зазора валков последней прокатной клети оправочного стана больше, чем зазор валков, при котором форма валковых калибров является окружностью, и посредством уменьшения зазора валков в направлении обжатия предшествующей прокатной клети по отношению к зазору валков, при котором формой валковых калибров является окружность.

В способе изготовления бесшовной трубы в соответствии с настоящим изобретением "участки изменения толщины стенки" означают участки, где толщину стенки изменяют на по меньшей мере установленный подходящий определенный процент (например 1%) по отношению к средней толщине стенки поперечного сечения бесшовной трубы, т.е. среднему значению измерений толщины стенки во множестве точек в окружном направлении бесшовной трубы.

Когда толщина стенки участка меньше среднего значения, определяют, что этот участок является тонким участком. Когда толщина стенки больше среднего значения, определяют, что этот участок является толстым участком.

В способе изготовления бесшовной трубы в соответствии с настоящим изобретением, когда в бесшовной трубе возникают тонкие участки, удлиняющую прокатку предпочтительно осуществляют так, что толщина стенки участка исходной трубы, соответствующего тонкому участку, является толще, чем толщина стенки других участков исходной трубы, при завершении удлиняющей прокатки. С другой стороны, когда в бесшовной трубе возникает толстый участок, удлиняющую прокатку предпочтительно осуществляют так, что толщина стенки толстого участка делается тоньше, чем толщина стенки других участков исходной трубы, при завершении удлиняющей прокатки.

В способе производства бесшовной трубы в соответствии с настоящим изобретением, когда участок изменения толщины стенки исходной трубы включает расположение под углом 45°, измеренном от оси трубы, по отношению к направлению обжатия, и является тонким участком, удлиняющую прокатку предпочтительно осуществляют так, что зазоры валков прокатного стана меньше, чем зазоры, при которых форма валковых калибров представляет собой окружность, и при помощи оправочного стержня, имеющего меньший внешний диаметр, чем внешний диаметр оправочного стержня, при котором может быть достигнута искомая толщина стенки исходной трубы при завершении удлиняющей прокатки, когда зазоры в валках такие, что формой валковых калибров является окружность.

Более того, в способе производства бесшовной трубы в соответствии с настоящим изобретением, когда участок изменения толщины стенки исходной трубы при завершении удлиняющей прокатки включает положение в направлении обжатия последней стойки для осуществления удлиняющей прокатки и является тонким участком, удлиняющую прокатку предпочтительно осуществляют так, что зазор валков последней клети прокатного стана больше, чем зазор, при котором форма валковых калибров представляет собой окружность, и зазор в направлении обжатия последней прокатной клети является меньше, чем зазор, при котором форма валковых калибров представляет собой окружность.

В этом описании выражение "форма валковых калибров является окружностью" означает "дважды обратное расстояние между донными участками калибров пары противоположных калибровочных валков, которое равно кривизне донного участка калибра каждого калибрового валка".

На фиг.1 изображен упрощенный примерный вид, показывающий традиционный способ изготовления бесшовной трубы.

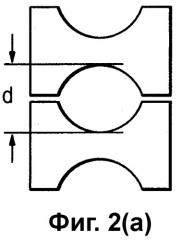

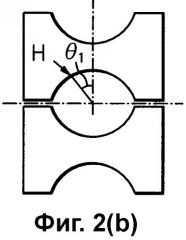

На фиг.2(а) изображен примерный вид, показывающий расстояние между донными участками калибров, и

на фиг.2(b) изображен примерный вид, показывающий кривизну донных участков калибров.

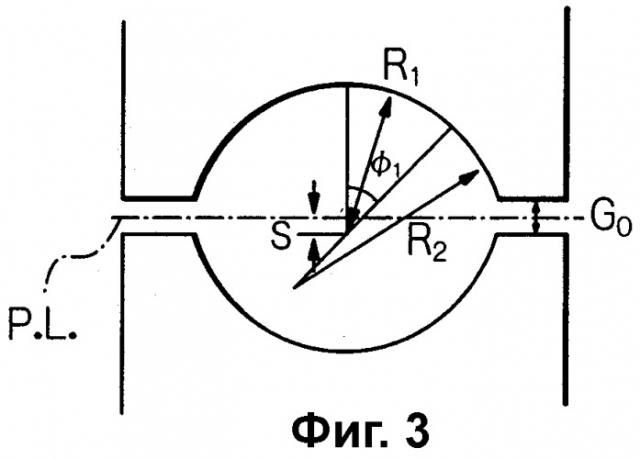

На фиг.3 изображен примерный вид, схематично показывающий форму валковых калибров для двух последних прокатных клетей оправочного стана, показанного в примере 1.

[Первый способ осуществления изобретения]

Вариант осуществления способа изготовления бесшовной трубы в соответствии с настоящим изобретением будет описан более подробно со ссылкой на сопровождающие чертежи. В следующем описании, бесшовная труба представляет собой стальную бесшовную трубу, удлиняющую прокатку осуществляют при помощи оправочного стана, имеющего прокатные клети, оборудованные двумя калибровочными валками, расположенными через интервалы в 180°, и калибрование осуществляют при помощи калибровочного прокатного стана, имеющего прокатные клети, оборудованные тремя калибровочными валками, расположенными через интервалы в 120°.

[Определение участков изменения толщины стенки]

Как показано на фиг.1, удлиняющую прокатку осуществляют на исходной трубе 4 для образования бесшовной стальной трубы при помощи оправочного стана 2, имеющего прокатные клети 2а-2с, каждая из которых оборудована двумя калибровочными валками, расположенными через интервалы в 180°. Затем осуществляют калибрование при помощи калибровочного прокатного стана 3, имеющего прокатные клети 3а-3с, каждая из которых оборудована тремя калибровочными валками, расположенными через равные интервалы в 120°, для изготовления бесшовной стальной трубы. В этом способе осуществления изобретения до осуществления удлиняющей прокатки определяют участки изменения толщины стенки, где толщина бесшовной стальной трубы после завершения калибрования будет локально изменяться в окружном направлении. Процедуры для определения участков изменения толщины стенки в бесшовной стальной трубе будут объяснены ниже.

В этом варианте осуществления изобретения, в котором калибрование осуществляют при помощи калибровочного прокатного стана 3, участки изменения толщины стенки, как правило, представляют собой участки уменьшенной толщины. Когда осуществляют калибрование при помощи растяжного обжимного стана, бывают случаи, когда участки изменения толщины стенки становятся участками увеличенной толщины.

Участки изменения толщины стенки могут быть локализованы при помощи измерения положений изменений толщины и количества изменений толщины в полученной бесшовной стальной трубе.

Измерение осуществляют при помощи термического прибора измерения толщины γ-лучевого типа, расположенного на выходе из калибровочного стана. Альтернативно, толщина может быть определена после охлаждения бесшовной трубы до комнатной температуры при помощи микрометра или ультразвукового контрольного прибора (толщина может быть вычислена на основании разницы во времени между отражениями ультразвуковых волн от внешней поверхности и от внутренней поверхности трубы).

Независимо от типа используемых измерений, важно определить точное взаимоотношение между расположением в окружном направлении в ходе прокатки и расположением в окружном направлении в ходе измерения. Когда толщину стенки определяют при помощи γ-лучевого термального прибора измерения толщины, расположенного на выходе из калибровочного стана, окружное расположение в ходе прокатки соответствует окружному расположению в ходе измерения изменений толщины стенки. Напротив, в случае с измерением после охлаждения это не так. В этом случае, полую гильзу или исходную трубу предварительно снабжают видимой меткой (штамповочной меткой, например) в определенном положении в окружном направлении.

[Удлиняющая прокатка для устранения определенных участков изменения толщины стенки]

В этом варианте осуществления изобретения, предварительно определяют место возникновения изменения толщины стенки и насколько оно велико, и осуществляют удлиняющую прокатку при помощи оправочного стана 2, так что толщина участков исходной трубы, соответствующих участкам изменения толщины стенки бесшовной стальной трубы, отличается от толщины других участков для избежания изменения толщины стенки в ходе калибрования.

В этом варианте осуществления изобретения, удлиняющую прокатку с оправочным станом 2 осуществляют с уменьшением в двух направлениях, пересекающихся под углом 90°, так что участки изменения толщины стенки исходной трубы при завершении удлиняющей прокатки представляют собой один или оба из участков, включающих расположение под углом 45° по отношению к направлению обжатия или участка, включающего расположение в направлении обжатия последних двух прокатных клетей, которые обеспечивают удлиняющую прокатку.

Когда участок изменения толщины стенки исходной трубы представляет собой участок, включающий расположение под углом 45°, измеренным от оси трубы, по отношению к направлению обжатия, удлиняющую прокатку осуществляют так, что зазор валков прокатных клетей 2b и 2с оправочного стана 2, который обеспечивает удлиняющую прокатку, меньше, чем зазор, при котором форма валковых калибров становится окружностью, и при помощи использования оправочного стержня 5, имеющего внешний диаметр меньший, чем внешний диаметр оправочного стержня 5, который может сделать толщину стенки искомой толщиной стенки на выходной стороне оправочного стана 2, когда зазор валков такой, что формой валковых калибров является окружность.

Когда участок исходной трубы, соответствующий вышеописанному участку изменения толщины, является участком, включающим расположение в направлении обжатия последней прокатной клети 2с, которая обеспечивает удлиняющую прокатку, зазор валков последней прокатной клети 2с оправочного стана 2 выполняют большим, чем зазор валков, который производит валковые калибры с круглой формой, зазор валков в направлении обжатия предшествующей прокатной клети 2b меньше, чем зазор, при котором валковые калибры имеют форму окружности, и затем осуществляют удлиняющую прокатку.

На фиг.2(а) изображен примерный вид, показывающий "расстояние между донными участками калибров", и на фиг.2(b) изображен примерный вид, показывающий "кривизну донных участков калибров". "Расстояние между донными участками калибров" означает расстояние d на фиг.2(а). "Кривизна донных участков калибров" имеет то же значение, что и средняя кривизна донных участок калибров, и находится по формуле Здесь n означает количество валков, составляющих одну стойку, и Н(θ) означает кривизну в θ на фиг.2(b). Она определяется как Н(θ)=dϕ(θ)/ds(θ), гдеϕ(θ)=tan-1dy(θ)/dx(θ) и ds(θ)=(dx2(θ)+dy2(θ))1/2.

В реальном оправочном стане 2 "расстояние d между донными участками калибров" и "кривизна донных участков калибров " находятся при помощи вычислений, основанных на поперечных сечениях, показанных на фиг.2(а) и фиг.2(b), полученных из эскизных чертежей для каждого калибровочного валка.

Альтернативно, они могут быть найдены при помощи измерения размеров и формы донных участков калибров или валковых калибров, используемых в реальном производстве бесшовной стальной трубы. Ниже изложен пример способа, который применяют для измерения размеров и формы донных участков калибров.

(1) Поперечное сечение калибровочного валка фотографируют при помощи цифровой камеры или тому подобного устройства (такого как EOS-ID Mark II, изготовленное компанией Canon), имеющего по меньшей мере 5 миллионов пикселей.

(2) Сфотографированное изображение переводят в битовое изображение, и изображение обрабатывают так, что изменение контраста изображения, или перевод его в серую шкалу осуществляют при помощи программного обеспечения по обработке изображений, такого как Paint Shop Pro.

(3) Граничную линию валковых калибров извлекают из информации по обработке изображения, и численные вычисления, основанные на вышеупомянутых формулах, осуществляют на полученной кривой.

В качестве другого способа,

(1) Использование коммерческого трехмерного измеряющего координаты аппарата (такого как UPMC-CARAT, изготовленного Tokyo Seimitsu), рабочую область зонда сначала фиксируют в плоскости, которая перпендикулярна относительно оси вращения валка, и в этой плоскости определяют ось x и ось y.

(2) Зонд перемещают вдоль поверхности валка, находят точку, где x имеет наибольшее значение, и рабочая область зонда переходит в плоскость, содержащую эту точку, ось x, и ось валка.

(3) Кривую поверхности калибров извлекают при помощи движения зонда внутри этой плоскости и вдоль поверхности валков вдоль вышеуказанного поперечного сечения.

(4) Численные вычисления осуществляют относительно полученной кривой, основываясь на вышеупомянутой формуле.

В этом варианте осуществления изобретения условия удлиняющей прокатки при помощи оправочного стана (2) регулируют в соответствии с процентом утончения участка, где толщина стенки бесшовной стальной трубы уменьшается так, что исходная труба 4 на выходной стороне оправочного стана 2, соответствующая этому участку, увеличивается в толщине на этот процент.

Степень увеличения толщины, которая сообщается оправочному стану 2, предпочтительно составляет по меньшей мере уменьшение в толщине стенки, которое происходит в бесшовной стальной трубе после осуществления калибрования калибровочным станом 3. Ее можно вычислить при помощи умножения уменьшения толщины на определенный множитель α (>1). Этот множитель α может быть установлен для увеличения, по мере возрастания уменьшения внешнего диаметра, производимого калиброванием на калибровочном стане 3. Более того, он может быть установлен для увеличения, с увеличением изменений локальной температуры в исходной трубе 4 непосредственно до калибрования калибровочным станом 3.

Соотношение между уменьшением внешнего диаметра в ходе калибрования и уменьшением толщины стенки при завершении калибрования и соотношение между увеличением толщины стенки, придаваемым в ходе удлинения, и снижением толщины стенки при завершении калибрования, являются линейными зависимостями. Если установленное измерение осуществляют и коэффициент определяют, увеличение толщины, придаваемое оправочным станом 2 может быть легко и просто определено.

Таким образом, в этом варианте осуществления изобретения, участок изменения толщины является участком пониженной толщины, так что удлиняющую прокатку осуществляют так, что толщина участка исходной трубы, соответствующего участку изменения толщины стенки, больше, чем у других участков исходной трубы.

[Калибрование]

При обычных условиях калибрование осуществляют при помощи калибровочного прокатного стана 3 на исходной трубе, которую подвергают удлиняющей прокатке так, что толщина участка исходной трубы, соответствующего участку изменения толщины больше, чем толщина других участков исходной трубы.

Толщина участков исходной трубы 4, соответствующих участкам изменения толщины стенки, становится больше, чем толщина других участков исходной трубы 4, так что увеличение толщины участков изменения толщины стенки предотвращает уменьшение толщины стенки, вызванное причинами (а)-(с) в ходе калибрования калибровочным прокатным станом 3. В соответствии с этим вариантом осуществления настоящего изобретения таким образом, что локальные изменения толщины стенки бесшовной трубы в окружном направлении могут быть легко и с уверенностью предотвращены.

В этом варианте осуществления изобретения, при помощи применения нижеописанных способов (i)-(iv), степень увеличения толщины стенки, вызванная удлиняющей прокаткой при помощи оправочного стана 2 может быть снижена, так что становится возможным справиться со случаями, при которых локальные увеличения толщины стенки не могут быть достигнуты в достаточной мере оправочным станом 2.

(i) После прокатки при помощи оправочного стана 2 стержень оправки 5 вынимают из исходной трубы как можно раньше.

(ii) Условия удлиняющей прокатки устанавливают таким образом, что стержень оправки 5 не контактирует с внутренней поверхностью исходной трубы 4 после прокатки на оправочном стане 2.

(iii) Уменьшение внешнего диаметра калибровочным станом 3 устанавливают как можно меньшим.

(iv) После прокатки на оправочном стане 2 исходную трубу 4 нагревают в нагревательной печи.

Как описано выше, при помощи образования исходной трубы 4, которую предварительно увеличивают по толщине на участках, где температура обязательно снижается по причинам (а)-(с) в ходе удлиняющей прокатки при помощи оправочного стана 2 и калибрования при помощи калибровочного стана 3, степень изменения толщины может быть снижена до уровня, который может удовлетворять предписанному стандарту, который является допустимым для изделия.

Вместо вышеописанного варианта осуществления изобретения могут быть применены нижеописанные (v)-(ix) средства.

(v) Расположение и степень изменений толщины произведенной бесшовной стальной трубы измеряют, и при помощи этой информации, зазор валков оправочного стана 2 регулируют при помощи обратной связи. Эта связь может осуществляться автоматически в режиме реального времени.

(vi) Распределение температуры исходной трубы 4 на выходной стороне оправочного стана 2 и стальной трубы на выходе калибровочного стана 3 измеряют расположение и количество изменений толщины, возникающих после калибрования, устанавливают, и основываясь на этом определении, зазор валков оправочного стана 2 регулируют при помощи обратной связи.

(vii) При необходимости температура оправочного стержня 5 может быть отрегулирована при помощи прохождения его через нагревательную печь.

(viii) Зазоры не только двух последних прокатных клетей 2b и 2с оправочного стана 2, который образует изменения толщины стенки, а также прокатных клетей вверх по потоку от этих прокатных клетей 2b и 2с, регулируют для достижения баланса в ходе всего процесса удлиняющей прокатки.

(ix) Если взаимоотношение между величиной увеличения толщины исходной трубы 4 на выходной стороне оправочного стана 2, количеством уменьшения внешнего диаметра и тому подобного в калибровочном стане 3, и количеством изменения толщины в полученной бесшовной трубе определяют заранее, полученная взаимосвязь может быть выражена таблицей или формулой регрессии, и таблица или формула регрессии может храниться в компьютере или подобном устройстве. Условия производства определяют при помощи условий производства, полученных с главного компьютера и таблицы или регрессивной формулы. Когда при этих производственных условиях осуществляют прокатку, можно изготовить высокоточное изделие с начала прокатки. Если обратный сигнал результатов прокатки осуществляют и уточняют таблицу или регрессивную формулу, можно изготовить более точное изделие.

Примеры.

Пример 1.

В этом примере настоящее изобретение применено к случаю, в котором четыре тонких участка, по причинам (b), образуют в бесшовной стальной трубе при завершении калибрования. Расположения четырех тонких участков находятся под углом в 45°, измеренным от оси трубы, по отношению к направлению обжатия удлиняющей прокатки.

Бесшовная стальная труба была изготовлена при следующих условиях.

На фиг.3 схематично показана форма калибров в двух последних прокатных клетях оправочного стана.

(1) Обрабатываемый материал

Размеры окончательного изделия: внешний диаметр 245 мм, толщина стенки 12 мм.

Материал: углеродистая сталь

(2) Процесс изготовления трубы

Нагревательная печь→прошивной стан→оправочный стан→извлекающий калибровочный стан

(3) Размеры калибров двух последних прокатных клетей оправочного стана

Сдвиг S=0 мм.

R1=150 мм.

ϕ1=45°

Зазор основания оправочного стана таков, что форма калибров представляет собой окружность

G0=50 мм.

(4) Способ вычисления

Процент локального утончения толщины стенки окончательного изделия определяют следующим образом.

Процент локального утончения толщины стенки окончательного изделия = (толщина стенки локально утонченного участка - средняя толщина стенки окончательного изделия)/средняя толщина стенки окончательного изделия × 100 (%)

(5) Подробные условия

Подробные условия сведены в Таблицу 1.

| Таблица 1 | |||||

| Диаметр стержня оправки | Зазор оправочного стана G0 | Внешний диаметр оправочного стана | Толщина стенки исходной трубы | Увеличение толщины стенки локально утонченного участка исходной трубы | |

| Традиционный способ А | 278,0 мм | 50,0 мм | 300 мм | 11 мм | 0,0 мм |

| Способ А настоящего изобретения | 276,2 мм | 47,9 мм | 298 мм | 11 мм | 0,3 мм |

| Способ В настоящего изобретения | 275,6 мм | 47,2 мм | 297 мм | 11 мм | 0,4 мм |

| Кривизна дна калибра | Расстояние между донными поверхностями калибров | Дважды обращение расстояния между донными поверхностями калибров | |

| Традиционный способ А | 1/150 (мм-1) | 300 мм | 1/150 (мм-1) |

| Способ А настоящего изобретения | 1/150 (мм-1) | 298 мм | 1/149 (мм-1) |

| Способ В настоящего изобретения | 1/150 (мм-1) | 297 мм | 1/148,5 (мм-1) |

В этом примере традиционный способ А представляет собой способ, в котором прокатку осуществляли при зазоре валков в направлении обжатия прокатной клети, установленном в положение, в котором формой валковых калибров является окружность. Способ А настоящего изобретения представлял собой способ, при котором прокатку осуществляли при зазоре валков прокатной клети в направлении обжатия на 2,1 мм от зазора валков, при котором форма валковых калибров представляла собой окружность. Способ В согласно настоящему изобретению представлял собой способ, при котором прокатку осуществляли при зазоре валков прокатной клети в направлении обжатия на 2,8 мм от зазора, при котором форма валковых калибров представляла собой окружность.

В результате при традиционном способе А после изготовления 423 труб процент локального утончения толщины стенки окончательного изделия составил 2,50% (0,3 мм).

Напротив, при способе А согласно настоящему изобретению, участки, которые подвергались утончению, имели повышенную толщину. После изготовления 95 труб процент локального утончения толщины стенки окончательного изделия опустился до 1% (0,12 мм).

При способе В согласно настоящему изобретению толщина стенки была увеличена больше, чем на величину утончения. После изготовления 218 труб процент локального утончения толщины стенки окончательного изделия составил 0,15% (0,02 мм).

Пример 2.

В этом примере настоящее изобретение применяется к случаю, в котором два тонких участка, вызванные причинами (а) и (с), образуются в бесшовной стальной трубе после завершения калибрования. Местонахождения двух тонких участков расположены в направлении удлиняющей прокатки в последней клети от центра трубы.

При помощи нижеприведенных трех условий I-III, изготавливались бесшовные стальные трубы.

Условие 1: После нагрева до 1000°С, полую гильзу с диаметром 300 мм, толщиной 30 мм и длиной 6000 мм подвергали удлиняющей прокатке при помощи оправочного стана с 5 клетями до диаметра 270 мм и толщины 15 мм. После удлиняющей прокатки осуществляли калибрование при помощи калибровочного стана, без какого-либо повторного нагрева.

Условие II: После нагрева до 1000°С, полую гильзу с диаметром 300 мм, толщиной 30 мм и длиной 6000 мм подвергали удлиняющей прокатке при помощи оправочного стана с 5 клетями до диаметра 270 мм и толщины в 15 мм. Затем ее помещали в печь повторного нагрева (950°С) на 5 минут, и затем осуществляли калибрование на калибровочном стане.

Условие III: После нагрева до 1000°С, полую гильзу с диаметром 300 мм, толщиной 30 мм и длиной 6000 мм подвергали удлиняющей прокатке до диаметра 270 мм и толщины в 15 мм при помощи оправочного стана с 6 клетями. Затем при помощи калибровочного стана осуществляли калибрование без использования какого-либо повторного нагрева.

Результаты сведены в Таблицу 2.

"Изменение толщины, придаваемое оправочным станом" в Таблице 2 означает зазор валков, расширенный от положения основной линии, на которой форма отверстия валка представляет собой окружность для последней стойки, и также означает зазор валков, уменьшенный от положения основной линии, в которой форма отверстия валка представляет собой окружность для последней прокатной клети.

| Таблица 2 | ||||||

| Условия | Способ управления | Условия и результаты прокатки | ||||

| Изменение толщины (мм), вызванное оправочным станом | Обратная связь | Степень уменьшения внешнего диаметра (%) | Изменение толщины (%) | |||

| Условие I | Условие II | Условие III | ||||

| Пример С | 0,33 | Нет | 20 | 0,3 | 0,3 | 0,2 |

| Пример D | 0,50 | 30 | 0,7 | 0,4 | 0,5 | |

| Пример Е | 0,34 | 20 | 0,2 | 0,1 | 0,3 | |

| Пример F | 0,39 | 30 | 0,2 | 0,1 | 0,1 | |

| Пример G | 0,50 | Да | 30 | 0,0 | 0,0 | 0,0 |

| Сравнительный пример | 0,00 | Нет | 20 | 3,4 | 2,0 | 2,5 |

Процент изменения толщины стенки был определен по следующей формуле:

{(Толщина стенки изделия (средняя из двух участков) на дне калибра нечетной клети оправочного стана - толщина стенки изделия (средняя из двух участков) на дне калибра четной клети оправочного стана)/средняя толщина стенки изделия} × 100(%).

Обратная связь осуществлялась так, что среднее значение определялось из разницы между толщиной стенки дна калибров для последней клети и толщиной стенки дна калибров для предшествующей клети для последних 10 труб во время прокатки при помощи той же стальной трубы из той же стали и таких же размеров, и толщину стенки на дне калибров последней клети и толщину стенки дна калибра предшествующей клети устанавливали на 1/2 в отрицательную сторону от среднего значения. Также показан случай, в котором изменяли величину контроля изменения толщины.

Изменения толщины стенки снижали посредством обеспечения толстого участка в ходе удлиняющей прокатки. При условиях I, в которых легко образовали изменения толщины стенки, изменения толщины стенки заметно уменьшались при помощи применения способа настоящего изобретения. Следует отметить, что в примере G, в котором способ обратной связи применялся вместе со способом настоящего изобретения, образование изменений толщины стенки полностью предотвращалось.

Как также показано в Примере I в Таблице 3, когда не только две последних клети, а также две предшествующие клети, изменялись по отношению к обжатию таким же образом, можно успешно предотвратить образование дефектов поверхности.

| Таблица 3 | |

| Условия | Регулирование зазора |