Способы изготовления композитных тканей с упрочняющими дискретными полимерными областями (варианты)

Иллюстрации

Показать всеВ данном изобретении описаны варианты способов изготовления композитных тканей, включающих подложку с одной или большим количеством упрочняющих дискретных полимерных областей, расположенных на поверхности или внутри композитной ткани. Расплавленную неэластомерную термопластичную композицию наносят на промежуточный валик, внешняя поверхность которого содержит несколько углублений, одно или несколько из которых имеют сложное углубление, образованное множеством ячеек, и содержат находящийся там же островок. Удаляют расплавленную неэластомерную термопластичную композицию с внешней поверхности промежуточного валика, при этом часть расплавленной неэластомерной термопластичной композиции входит в одно или несколько углублений и остается в них после отделения расплавленной неэластомерной термопластичной композиции от внешней поверхности промежуточного валика. Осуществляют перенос по меньшей мере части расплавленной неэластомерной термопластичной композиции в одном или нескольких углублениях на первую основную поверхность подложки при соприкосновении с внешней поверхностью промежуточного валика. Затем отделяют подложку от промежуточного валика. Одна или несколько дискретных полимерных областей, содержащих неэластомерную термопластичную композицию, находятся на первой основной поверхности подложки после отделения подложки от промежуточного валика. Если подложка имеет пористую, волокнистую или подобную структуру, часть неэластомерной термопластичной композиции может пропитывать подложку и/или капсулировать волокна подложки. Изобретения раскрывают также другие варианты способа изготовления композитных тканей, включающих подложку с одной или большим количеством упрочняющих дискретных полимерных областей, расположенных на поверхности или внутри композитной ткани. Технический результат, который достигается при использовании способов по изобретению, заключается в том, что обеспечивают повышение производительности при использовании дискретных вставок и исключение дополнительных отходов при ненадежном закреплении вставок. Кроме этого, необходимо обеспечить точное совмещение или расположение закрепляемых вставок на ткани, что требует использования адгезивов или связующих веществ. 3 н. и 3 з.п. ф-лы, 17 ил.

Реферат

Настоящее изобретение относится к способам изготовления композитных тканей, включающих в свой состав упрочняющие дискретные полимерные области.

Известны способы изготовления изделий из тканей, требующих некоторого упрочнения, способствующего увеличению прочности этих изделий в процессе их использования. Во многих случаях упрочнение просто обеспечивается по всей поверхности подложки или ткани. Такие подходы могут, однако, приводить к увеличению стоимости и веса ткани, а также жесткости всей поверхности ткани даже в тех областях, которые не требуют упрочнения. Кроме того, введение упрочняющих слоев, которые будут расширяться вместе с тканью, может также приводить к уменьшению ее способности пропускать воздух.

Чтобы решить часть этих проблем, к некоторым областям ткани или подложки, требующим упрочнения, можно добавлять небольшие вставки упрочняющих материалов. Способы работы с такими дискретными вставками и их закрепления и добавления таких дискретных вставок могут, однако, оказаться проблематичными, приводя к снижению производительности и появлению дополнительных отходов (в тех местах, где дискретные вставки не закреплены надежно). Кроме того, в этих случаях необходимо точное совмещение или расположение закрепляемых вставок на ткани, что может потребовать использования адгезивов или других связующих веществ и т.д. Кроме того, дискретные вставки могут иметь относительно острые края, становясь таким образом источником раздражения или дискомфорта. Раздражение или дискомфорт могут быть упрочнены в тех случаях, когда упрочняющие частицы располагаются на поверхности подложки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает способы изготовления композитных тканей, включающих в свой состав подложку с одной или большим количеством упрочняющих дискретных полимерных областей, расположенных на поверхности или внутри композитной ткани.

Одним из преимуществ способов, предлагаемых в настоящем изобретении, является способность переносить одну или большее количество дискретных полимерных областей на основную поверхность подложки, где термопластичный материал дискретной полимерной области может быть с усилием закреплен на подложке с помощью специального промежуточного валика. Если подложка имеет пористую, волокнистую и т.д. структуру, применение давления может повысить прочность соединения дискретных полимерных областей с подложками за счет того, что часть термопластичного состава пропитывает подложку и/или приводит к капсулированию волокон, присутствующих в подложке.

Другим преимуществом настоящего изобретения является способность контролировать форму, расстояние между частицами, а также объем дискретных полимерных областей. Это может быть особенно выгодно, потому что эти параметры (форма, расстояние между частицами и объем) могут быть установлены независимо от скорости технологической линии системы.

Еще одно преимущество настоящего изобретения может проявляться в наличии комбинированных углублений и их использовании, что может облегчить образование упрочняющих дискретных полимерных областей в соответствии с настоящим изобретением. Комбинированные углубления могут, например, улучшить перенос сравнительно больших дискретных полимерных областей на подложку, а также перенос дискретных полимерных областей, имеющих переменную толщину.

Дополнительным преимуществом способов, предлагаемых в настоящем изобретении, является способность обеспечить получение одной или большего количества дискретных полимерных областей, которые простираются по всей длине подложки (при этом они не образуются по всей ширине подложки, то есть дискретные полимерные области не растягиваются вместе с основной поверхностью подложки).

Еще одним преимуществом способов, предлагаемых в настоящем изобретении, является способность обеспечить получение различных термопластичных композиций по всей ширине подложки, при этом некоторые дискретные полимерные области могут быть сформированы из одной термопластичной композиции, в то время как другие дискретные полимерные области сформированы из другой термопластичной композиции.

И, наконец, еще одним преимуществом способов настоящего изобретения является способность обеспечить получение одной или большего количества дискретных полимерных областей на обеих основных поверхностях подложки. По желанию на противоположных основных поверхностях подложки могут быть сформированы дискретные полимерные области, обладающие одинаковыми или различными свойствами.

В одном варианте воплощения настоящее изобретение обеспечивает способ получения композитной ткани, который включает использование промежуточного валика, на внешней поверхности которого содержится одно или несколько сформированных на ней углублений. В этом случае одно или большее количество углублений включают, по крайней мере, одно углубление, содержащее сложное углубление, сформированное множеством ячеек; а подача расплавленной неэластомерной термопластичной композиции производится на внешнюю поверхность промежуточного валика. Способ далее включает удаление избытка расплавленной неэластомерной термопластичной композиции с внешней поверхности промежуточного валика, причем часть расплавленной неэластомерной термопластичной композиции попадает в одно или большее количеств углублений. Кроме того, часть расплавленной неэластомерной термопластичной композиции, находящейся в одном или большем количестве углублений, остается в одном или большем количестве углублений после удаления избытка расплавленной неэластомерной термопластичной композиции с внешней поверхности промежуточного валика; при этом по меньшей мере часть расплавленной неэластомерной термопластичной композиции, содержащейся в одном или большем количестве углублений, переносится на первую основную поверхность подложки путем контакта первой основной поверхности подложки с внешней поверхностью промежуточного валика и расплавленной неэластомерной термопластичной композицией, находящейся в одном или большем количестве углублений. После этого отделяют подложку от промежуточного валика, при этом одна или большее количество дискретных полимерных областей, сформированных из неэластомерной термопластичной композиции, после отделения подложки от промежуточного валика остается на первой основной поверхности подложки.

В другом варианте настоящее изобретение предлагает способ получения композитной ткани, который включает использование промежуточного валика, на внешней поверхности которого имеется одно или более углублений, сформированных в ней, причем одно или большее количество углублений включает, по крайней мере, одно углубление, содержащее комбинированное углубление, сформированное множеством перекрывающихся ячеек. Подача расплавленной неэластомерной термопластичной композиции производится на внешнюю поверхность промежуточного валика. Способ также включает удаление расплавленной неэластомерной термопластичной композиции с внешней поверхности промежуточного валика, причем часть расплавленной неэластомерной термопластичной композиции проникает в одно или большее количество углублений. Часть расплавленной неэластомерной термопластичной композиции, находящейся в одном или большем количестве углублений, остается в одном или большем количестве углублений после удаления расплавленной неэластомерной термопластичной композиции с внешней поверхности промежуточного валика. В результате часть первой основной поверхности подложки вдавливается в одно или большее количество углублений, причем первая основная поверхность имеет пористую поверхность, включая волокна, и часть неэластомерной термопластичной композиции в одном или большем количестве углублений проникает в пористую поверхность или расплавленная неэластомерная термопластичная композиция охватывает по меньшей мере несколько волокон. После этого отделяют подложку от промежуточного валика, при этом одна или несколько дискретных полимерных областей, содержащих неэластомерную термопластичную композицию, после отделения подложки от промежуточного валика находятся на первой основной поверхности подложки.

В еще одном варианте настоящее изобретение обеспечивает способ получения композитной ткани, использующий промежуточный валик, внешняя поверхность которого содержит одно или несколько сформированных в ней углублений, при этом подача расплавленной неэластомерной термопластичной композиции осуществляется на внешнюю поверхность промежуточного валика. Способ далее включает удаление расплавленной неэластомерной термопластичной композиции с внешней поверхности промежуточного валика, причем часть расплавленной неэластомерной термопластичной композиции входит в одно или большее количество углублений. Кроме того, часть расплавленной неэластомерной термопластичной композиции в одном или большем количестве углублений остается в одном или большем количестве углублений после удаления расплавленной неэластомерной термопластичной композиции с внешней поверхности промежуточного валика. Способ включает также перенос, по крайней мере, части расплавленной неэластомерной термопластичной композиции из одного или большего количества углублений на первую основную поверхность первой подложки путем приведения в соприкосновение первой основной поверхности первой подложки с внешней поверхностью промежуточного валика и расплавленной неэластомерной термопластичной композицией в одном или большем количестве углублений. Затем отделяют первую подложку от промежуточного валика, при этом после отделения первой подложки от промежуточного валика одна или большее количество дискретных полимерных областей, содержащих неэластомерную термопластичную композицию, находится на первой основной поверхности первой подложки. Способ также включает ламинирование второй подложки с первой основной поверхностью первой подложки, причем после ламинирования второй подложки с первой подложкой одна или большее количество дискретных полимерных областей первой подложки располагаются между первой и второй подложками.

В следующем варианте настоящее изобретение обеспечивает способ получения композитной ткани, включающий использование промежуточного валика, на внешней поверхности которого имеется одно или большее количество углублений. Подача расплавленного неэластомерного термопластичного состава осуществляется на внешнюю поверхность промежуточного валика. Способ далее включает удаление расплавленной неэластомерной термопластичной композиции с внешней поверхности промежуточного валика, при котором часть расплавленной неэластомерной термопластичной композиции входит в одно или несколько углублений. В этом случае часть расплавленной неэластомерной термопластичной композиции в одном или большем количестве углублений остается в одном или нескольких углублениях после удаления расплавленной неэластомерной термопластичной композиции с внешней поверхности промежуточного валика. Способ также включает перенос по меньшей мере части расплавленной неэластомерной термопластичной композиции в одном или нескольких углублениях на первую основную поверхность первой подложки путем приведения в соприкосновение первой основной поверхности первой подложки с внешней поверхностью промежуточного валика и расплавленной неэластомерной термопластичной композицией, находящейся в одном или нескольких углублениях. В последующем отделяют первую подложку от промежуточного валика. В результате после отделения первой подложки от промежуточного валика получают одну или несколько дискретных полимерных областей, содержащих неэластомерную термопластичную композицию и расположенных на первой основной поверхности первой подложки. Способ также включает ламинирование второй подложки по первой основной поверхности первой подложки, причем вторая основная поверхность первой подложки расположена на противоположной стороне первой подложки по отношению к первой основной поверхности первой подложки. В этом случае одна или большее количество дискретных полимерных областей, расположенных на первой подложке, размещаются между первой и второй подложками после соединения первой подложки со второй подложкой.

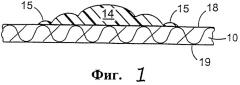

Еще в одном варианте воплощения настоящее изобретение предусматривает наличие промежуточного валика, предназначенного для переноса расплавленных термопластичных композиций на подложку. Устройство включает валик с внешней поверхностью и одно или большее количество углублений, сформированных во внешней поверхности. Каждое углубление, состоящее из одной или большего количества углублений, представляет собой комбинированную систему, сформированную большим числом ячеек.

При этом во всех вариантах заявленного изобретения по меньшей мере одно углубление из одного или нескольких углублений образует дискретную полимерную область на первой основной поверхности подложки, при котором часть первой основной поверхности подложки располагается в пределах охватывающего кольца неэластомерной термопластической композиции и при котором способ включает, кроме того, формирование отверстия, проходящего через подложку в пределах охватывающего кольца неэластомерной термопластической композиции. А также на первой основной поверхности подложки имеется пористая поверхность, при этом перенос включает дополнительно усиленное прижатие части первой основной поверхности подложки к одному или нескольким углублениям, при котором часть расплавленной неэластомерной термопластической композиции в одном или нескольких углублениях проникает в пористую поверхность в пределах одного или нескольких углублений.

А также на первой основной поверхности подложки имеются волокна и, кроме того, при этом процесс переноса включает охватывание по меньшей мере части по меньшей мере нескольких волокон расплавленной неэластомерной термопластической композицией путем усиленного прижатия первой основной поверхности подложки к одному или нескольким углублениям.

Эти и другие особенности и преимущества способов, изложенных в настоящем изобретении, более подробно описаны ниже, причем описание сопровождается различными иллюстративными примерами осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

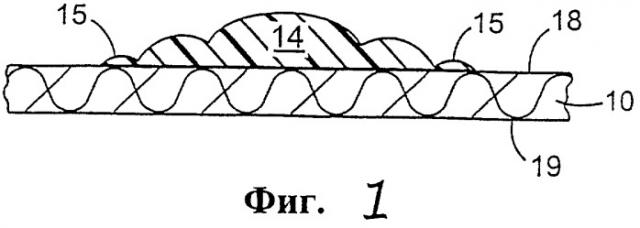

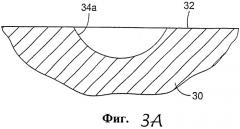

Фиг.1 - Поперечное сечение одной упрочняющей дискретной полимерной области, расположенной на композитной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.2 - Вид сверху части промежуточного валика, который может быть использован для изготовления композитных тканей в соответствии со способами, предлагаемыми в настоящем изобретении.

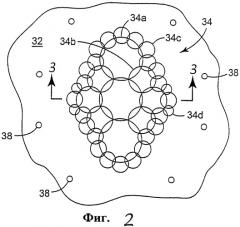

Фиг.3А - Поперечное сечение углубления на фиг.2, изображенного по линии 3-3 на фиг.2, в один из моментов в ходе формирования углубления.

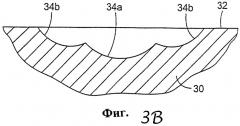

Фиг.3 В - Поперечное сечение углубления, изображенного на фиг.2 по линии 3-3 на фиг.2 в другой момент в ходе формирования углубления.

Фиг.3С - Поперечное сечение углубления, изображенного на фиг.2 по линии 3-3 на фиг.2 в ходе формирования углубления.

Фиг.4 - Вид сверху другого углубления на части промежуточного валика, которое может быть использовано для получения упрочняющих дискретных полимерных областей на композитной ткани в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.5 - Поперечное сечение изображенного на фиг.4 углубления по линии 5-5 на фиг.4.

Фиг.6 - Вид сверху другого углубления на части промежуточного валика, которое может быть использовано для получения упрочняющих дискретных полимерных областей на композитной ткани в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.7 - Поперечное сечение композитной ткани, изготовленной согласно способам, изложенным в настоящем изобретения, включающей упрочняющие дискретные полимерные области между двумя подложками.

Фиг.8 - Поперечное сечение композитной ткани, показанной на фиг.7, перед присоединением двух подложек, необходимых для формирования композитной ткани в соответствии со способами настоящего изобретения.

Фиг.9 - Вид сверху одной типовой подложки с упрочняющими дискретными полимерными областями, сформированными на подложках для изготовления композитной ткани в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.10 - Поперечное сечение другой композитной ткани с упрочняющими дискретными полимерными областями на обеих основных поверхностях подложки.

Фиг.11 - Перспективный вид одного процесса переноса полимера, используемого для получения дискретных полимерных областей на подложке в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.11А - Увеличенная схема, показывающая взаимное положение ракеля и углубления на промежуточных валиках, используемых в соответствии с настоящим изобретением.

Фиг.11 В - Увеличенное частично поперечное сечение согласующегося опорного валика, упрочняющего подложку, при контакте с промежуточным валиком.

Фиг.11C - Увеличенное частично поперечное сечение, изображающее сопряженный опорный валик, включающий выступы, согласующиеся с углублениями на промежуточном валике.

Фиг.12 - Схема другого промежуточного валика и источника полимера, используемого в соответствии с зонированными системами подачи и применяемыми способами.

Фиг.13 - Вид сверху изделия, сформированного в композитной ткани за счет упрочняющих дискретных полимерных областей на подложке в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.14 - Поперечное сечение изделия, показанного на фиг.13, по линии 14-14 на фиг.13.

Фиг.15 - Вид сверху части одной композитной ткани, изготовленной согласно настоящему изобретению.

Фиг.16 - Перспективный вид промежуточного валика, который может быть использован для изготовления композитной ткани, показанной на фиг.15.

Фиг.17 - Вид сверху части одной композитной ткани, изготовленной согласно существующему изобретению, которая включает дискретные полимерные области, расположенные по всей ширине подложки.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Как уже указывалось выше, настоящее изобретение предлагает способы и системы изготовления композитных тканей, которые включают в себя подложку с упрочняющими дискретными полимерными областями, расположенными на поверхности или внутри композитной ткани. Для иллюстрации различных вариантов композитных тканей, которые могут быть изготовлены в соответствии со способами настоящего изобретения, будут описаны различные структуры. Способы, предложенные в настоящем изобретении, не ограничиваются лишь этими иллюстративными материалами и ограничиваются только приведенной ниже формулой изобретения.

На фиг.1 приведено поперечное сечение части одной композитной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении. Композитная ткань включает в себя подложку 10 с первой основной поверхностью 18 и второй основной поверхностью 19. Одна или большее количество упрочняющих дискретных полимерных областей 14 расположены на первой основной поверхности 18 подложки 10. Понятно, что подложка может включать более одной упрочняющей дискретной полимерной области, как показано, например, на фиг.7-12.

Предпочтительно, чтобы каждая из упрочняющих дискретных полимерных областей 14 композитных тканей, изготовленных в соответствии с настоящим изобретением, имела переменную толщину или высоту над поверхностью 18 подложки 10. Особенно предпочтительно, чтобы переменная толщина ткани достигалась за счет более тонкой дискретной полимерной области, находящейся наиболее близко к границам 15 упрочняющей дискретной полимерной области 14.

Комбинация более толстых центральных частей упрочняющей дискретной полимерной области 14 и более тонких границ 15 может обеспечить композитной ткани дополнительные преимущества. Более тонкие границы 15 могут быть более гибкими или более мягкими, что может сделать изделие более комфортным в том случае, если композитная ткань, содержащая такие дискретные полимерные области, используется для изготовления одежды, например для изготовления подгузников, хирургических халатов и т.д. В то же самое время более толстая центральная часть упрочняющей дискретной полимерной области 14 может обеспечить желательный уровень жесткости для дискретной полимерной области.

Упрочняющие дискретные полимерные области 14 могут закрывать любую желательную часть поверхности 18 подложки 10, на которой они расположены, хотя следует иметь в виду, что дискретные полимерные области 14 не будут закрывать всю поверхность подложки 10. Некоторые изменения общей площади поверхности подложки, занятой дискретными полимерными областями, могут быть такими, как описано, например, в заявке на патент США №09/257447, озаглавленной "Ткань, содержащая дискретные упрочняющие области" и зарегистрированной 25 февраля 1999 года (патент опубликован как международная публикация №WO 00/50229).

Кроме того, хотя дискретные полимерные области 14 изображены в виде не связанных друг с другом областей, необходимо иметь в виду, что некоторые композитные ткани, изготовленные с использованием систем и способов, описанных в настоящем изобретении, могут содержать относительно тонкий скин-слой термопластичного состава, используемый для формирования дискретных полимерных областей. Такой скин-слой в некоторых случаях может соединять между собой некоторые или даже все дискретные полимерные области, расположенные на композитной ткани. Однако в любом случае количество полимерного материала в скин-слое будет недостаточным для того, чтобы обеспечить существенное упрочнение подложки за пределами более толстых дискретных полимерных областей.

Подложки, используемые для композитных тканей, описанных в настоящем изобретении, могут иметь разнообразные структуры. Например, подложки могут представлять собой тканый материал, нетканый материал, трикотаж, бумагу, пленку или любые другие рулонные материалы, которые могут подаваться через определенную зону защемления. Подложки могут иметь различные свойства, такие как растяжимость, эластичность, гибкость, степень комфортности, способность пропускать воздух, пористость, жесткость и т.д. Кроме того, подложки могут иметь складки, морщины или другие отклонения от плоской конфигурации.

В некоторых случаях подложки могут характеризоваться определенной способностью к растяжению, а в некоторых случаях и эластичностью. Ткани, способные к растяжению, предпочтительно могут иметь начальный предел текучести при растяжении, равный, по крайней мере, приблизительно 50 г/см, предпочтительно, по крайней мере, приблизительно 100 г/см. Кроме того, растяжимые ткани могут предпочтительно представлять собой растяжимые нетканые ткани.

Подходящими процессами изготовления нетканого материала, которые могут использоваться при реализации способов согласно настоящему изобретению, являются, помимо прочего, эжектирование воздушным потоком, получение нетканого материала фильерным способом, сшивание волокон, процессы формирования материалов аэродинамическим способом из расплава и кардных материалов. Нетканые материалы, полученные фильерным способом, изготавливают экструзией расплавленного термопластика (нити) из набора выходных частей (малого диаметра) оформляющей части мундштука экструдера. Диаметр экструдированных нитей быстро уменьшается при натяжении, обеспечиваемом неэжекторным, эжекторным или другим фильерным механизмом, как описано в патентах США 4340563 (Аппель (Appel) и др.), 3692618 (Дорчнер (Dorschner) и др.), 3338992 и 3341394 (Кинни (Kinney)), 3276944 (Леви (Levy)), 3502538 (Петерсон (Peterson)), 3502763 (Хартман (Hartman)) и 3542615 (Добо (Dobo) и др.). Материал, полученный фильерным способом, предпочтительно приклеивают (в отдельных местах или по всей области).

Слой нетканого материала может быть также изготовлен из приклеиваемых кардных материалов. Кардные материалы изготавливают из отдельных штапельных волокон, пропускаемых через гребне- или кардочесальную машину, в которой происходит разделение и совмещение штапельных волокон в направлении протягивания, в результате чего формируется нетканый материал с волокнами, ориентированными, как правило, в направлении протягивания в машине. Для нарушения этого единообразного направления ориентации волокон используются устройства для произвольного ориентирования волокон.

После формирования кардный материал приклеивают одним или несколькими способами, чтобы придать материалу требуемые свойства для растяжения. Одним из способов является приклеивание порошковым клеем, распределяемым по материалу и затем активизируемым, обычно при помощи нагревания материала и клея горячим воздухом. При этом процессе пучки небольших волокон, длина которых обычно находится в пределах от приблизительно 6 мм до приблизительно 19 мм, разделяются и захватываются потоком воздуха и затем осаждаются на формовочном сите, часто с использованием вакуумной техники. Хаотично осажденные волокна затем связываются друг с другом с помощью, например, горячего воздуха или адгезива, подаваемого в виде аэрозоля.

Эжектирование воздушным потоком - еще один процесс, при помощи которого можно изготовить волокнистые нетканые материалы согласно настоящему изобретению. В этом способе пучки небольших волокон, обычно имеющих длину 6-19 мм, разделяются и подаются в воздухонагнетатель, а затем направляются на формирующую сетку, часто под действием вакуумного агрегата. Произвольно распределяемые волокна затем склеиваются вместе, например, под действием горячего воздуха или разбрызгиваемого клея.

Расплавленные нетканые материалы можно сформировать посредством экструзии термопластичных полимеров из выходных частей оформляющего мундштука экструдера. Потоки расплавленного полимера немедленно ослабляются высокоскоростным потоком воздуха или пара, нагнетаемым вдоль двух поверхностей мундштука экструдера непосредственно в том месте, где полимер выходит из выходных частей оформляющего мундштука экструдера. Окончательные волокна сплетаются в сцепленный материал в турбулентном воздушном потоке, прежде чем собираются на поверхности сбора. Как правило, для обеспечения достаточной целостности и прочности материала согласно настоящему изобретению расплавленные материалы следует дополнительно скрепить одним из указанных выше способов - эжектрированием воздушным потоком, термосваркой или ультразвуковой сваркой

Ткань, способная к растяжению, может быть получена с помощью способа, использующего выборочное разрезание материала и приведенного, например, в международной публикации №WO 96/10481 (Abuto и др.). Для изготовления эластичной растягивающейся ткани необходимо, чтобы разрезы были не непрерывными, и обычно делают разрезы на ткани перед тем, как нанести ее на любой эластичный компонент. Хотя это и более сложно, тем не менее, можно создать разрезы в неэластичном слое ткани и после того, как неэластичная ткань будет нанесена путем ламинирования на эластичную ткань. По крайней мере, часть разрезов в неэластичной ткани должна быть в основном перпендикулярна (или иметь существенный перпендикулярный вектор) по отношению к предполагаемому направлению растяжения или эластичности (по крайней мере, к первому направлению) эластичного слоя ткани. В основном перпендикулярность в этом случае означает, что угол между продольной осью выбранного разреза или разрезов и направлением растяжения должен находиться между 60 и 120 градусами. Достаточное число описанных разрезов обычно перпендикулярно, поэтому полученный таким способом ламинат является эластичным. Нанесение разрезов в двух направлениях выгодно в том случае, когда эластичный ламинат должен обладать эластичностью, по крайней мере, в двух различных направлениях.

Нетканый материал, используемый согласно настоящему изобретению, может представлять собой суженный или сужаемый с возможностью восстановления нетканый материал, описанный в патентах США №№4965122; 4981747; 5114781; 5116662 и 5226992 (автор всех патентов Morman). В этих вариантах осуществления изобретения нетканую ткань удлиняли в перпендикулярном направлении по отношению к желательному направлению растяжения. При таком направлении удлинения ткани она может растягиваться и возвращаться в исходное состояние в направлении растяжения.

Предпочтительно, чтобы подложки, используемые в рамках настоящего изобретения, имели некоторую пористость на одной или обеих основных поверхностях подложки. В этом случае при нанесении расплавленной термопластичной композиции на одну из основных поверхностей подложки будет возникать механическая связь между расплавленной термопластичной композицией и подложкой за счет пропитывания подложки расплавленной термопластичной композицией и/или за счет капсулирования части пористой поверхности подложки. В рамках настоящего изобретения термин "пористый" включает как структуры, содержащие пустоты, так и структуры, сформированные совокупностью волокон (например, тканых, нетканых, трикотажных и т.д.), которые позволяют расплавленной термопластичной композиции проникать в промежутки между волокнами. Если пористая поверхность включает волокна, термопластичная композиция может предпочтительно капсулировать волокна или части волокон, находящиеся на поверхности подложки.

При выборе соответствующей подложки, на которую должна быть нанесена расплавленная термопластичная композиция, необходимо учитывать тип и структуру материала или материалов подложки. Обычно для этой цели выбирают тот тип и структуру материалов, которые не плавятся, не размягчаются или не разрушаются каким-либо другим способом под воздействием температуры и давления, используемых на стадии переноса термопластичной композиции к подложке. Например, подложка должна иметь достаточную внутреннюю прочность, чтобы она не разрушалась в ходе процесса. Предпочтительно, подложка должна иметь достаточную прочность в направлении подачи машины при нагретом промежуточном валике, чтобы подложку можно было удалить неповрежденной с промежуточного валика.

Используемый в данном изобретении термин "волокно" включает волокна неопределенной длины (например, нити) и волокна дискретной длины, например штапельные волокна. Волокна, используемые в связи с настоящим изобретением, могут быть многокомпонентными волокнами. Термин "многокомпонентное волокно" относится к волокну, имеющему в поперечном сечении волокна, по крайней мере, два отдельных домена полимера с совместимостью структур в продольном направлении, в противоположность смесям, где эти домены имеют тенденцию быть рассеянными, расположенными хаотично или неструктурированными. Таким образом, отдельные домены могут быть сформированы из полимеров различных классов (например, найлона и полипропилена) или могут быть сформированы из полимеров одного и того же класса (например, найлон), но которые отличаются по своим свойствам или характеристикам. Термин "многокомпонентное волокно", таким образом, включает, но не ограничивается только ими, концентрические и эксцентрические волокна, имеющие бикомпонентную структуру, симметричные и асимметричные волокна, имеющие последовательную структуру, волокна с изолированной структурой, а также полые волокна этих конфигураций.

Хотя подложки, изображенные на поперечных разрезах различных изделий, изготовленных в соответствии со способами, приведенными в настоящем изобретении, показывают однослойную структуру, следует иметь в виду, что подложки могут иметь как однослойную, так и многослойную структуру. При использовании многослойной структуры следует иметь в виду, что различные слои могут иметь одинаковые или различные свойства, структуру и т.д. Некоторые примеры таких вариаций могут быть такими же, какие описаны, например, в заявке на патент США №09/257447, озаглавленный "Ткань, содержащая упрочняющие дискретные области". Заявка зарегистрирована 25 февраля 1999 года (опубликована как международная публикация №WO 00/50229).

Дискретные полимерные области 14 могут быть получены из широкого круга различных неэластичных термопластичных полимерных материалов. Используемый в рамках настоящего изобретения термин "термопластичный" (и различные его варианты) означает полимер или полимерную композицию, которые размягчаются при нагревании и возвращаются к своему первоначальному состоянию или к состоянию, близкому к первоначальному, при охлаждении до комнатной температуры. Термопластичные композиции, используемые в рамках настоящего изобретения, должны обладать текучестью или должны быть способны проникать в углубления, образованные в переносящем полимер валике, как будет описано ниже.

Пригодными термопластичными композициями являются такие композиции, которые могут быть переработаны в расплаве. Такими полимерами являются те, которые обладают текучестью, достаточной для того, чтобы, по крайней мере частично, заполнять углубления и которые не подвергаются значительному ухудшению свойств в процессе плавления. Широкий диапазон разнообразных термопластичных композиций имеет характеристики плавления и текучести, достаточные для использования в процессе, предложенном в настоящем изобретении в зависимости от геометрии углублений и условий обработки. Предпочтительно, чтобы плавящиеся перерабатываемые материалы и условия их обработки были выбраны таким образом, чтобы любое вязкоэластическое упругое последействие термопластичных композиций не приводило к их значительному отставанию от стенок углублений до тех пор, пока не возникает необходимость перенести термопластичную композицию на подложку.

Некоторые примеры неэластомерных термопластичных композиций, которые могут использоваться в рамках настоящего изобретения, включают, но не ограничиваются лишь этими продуктами, полиуретаны, полиолефины (например, полипропилены, полиэтилены и т.п.), полистиролы, поликарбонаты, полиэфиры, полиметакрилаты, сополимеры этилена с винилацетатом, сополимеры этилена с виниловым спиртом, поливинилхлориды, полимеры этиленвинилацетата, модифицированные акрилатом, сополимеры этилена с акриловой кислотой, найлоны, фторуглероды и т.д.

Неэластомерный термопластичный полимер - это полимер, который плавится и возвращается к своему первоначальному состоянию или к состоянию, близкому к первоначальному, после охлаждения и который не обладает высокоэластическими свойствами в обычных условиях (например, при комнатной температуре и нормальном давлении). Используемый в рамках настоящего изобретения термин "неэластомерный" означает, что материал после растяжения в значительной мере не возвращается к своему исходному состоянию. Кроме того, неэластомерные материалы могут предпочтительно иметь постоянную остаточную деформацию после цикла "деформация-релаксация". Предпочтительно, чтобы остаточная деформация в этом цикле составляла, по крайней мере, приблизительно 20 процентов или более и более предпочтительно, по крайней мере, приблизительно 30 процентов или более от первоначальной длины при умеренном удлинении, например приблизительно 50% (для тех материалов, которые могут даже быть растянуты до 50% без разрыва или появления других отрицательных эффектов).

Термопластичные составы, используемые согласно настоящему изобретению, могут быть также объединены с различными присадками, вводимыми для достижения требуемого эффекта. К таким присадкам относятся, например, наполнители, вещества для уменьшения вязкости, пластификаторы, повышающие клейкость вещества, красители (например, краски и пигменты), антиоксиданты, антистатики, повышающие связующие свойства добавки, препятствующие слипанию вещества, улучшающие скольжение добавки, стабилизаторы (например, стабилизирующие состояние при воздействии тепла и ультрафиолетовых лучей), пенообразующие вещества, микрошарики, стеклянные шарики, армирующие волокна (например, микроволокна), облегчающие разъем пресс-формы вещества, теплопроводные частицы, электропроводные частицы и т.п. Количества таких матер