Машина для послойной укладки штучных изделий в тару

Иллюстрации

Показать всеИзобретение относится к упаковочному оборудованию и может быть использовано для укладки банок в ящики и на поддоны. Машина для послойной укладки штучных изделий в тару содержит передаточный механизм с выходным звеном, выполненный в виде системы зубчатых колес, исполнительный механизм в виде ротора с копиром и толкателями. При этом толкатели выполнены с возможностью перемещения по вертикали и горизонтали и снабжены укрепленными на них захватами для изделий. Устройство также содержит питатель изделий, опорное приспособление для тары, привод и стойку. Выходное звено передаточного механизма выполнено в виде вертикального вала, расположенного соосно вертикальной оси ротора. При этом вертикальный вал является ведущим звеном исполнительного механизма. На верхнем конце вертикального вала укреплена крестовина, с каждым плечом которой подвижно соединен соответствующий толкатель, являющийся одним из выходных звеньев исполнительного механизма, взаимодействующих с копиром. Копир жестко связан со стойкой и выполнен в виде пространственного кулачка. Упрощается конструкция, повышается производительность и уменьшаются энергозатраты на реализацию процесса. 9 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к упаковочному оборудованию и может быть использовано преимущественно в рыбоконсервном и пресервном производствах для укладки банок в ящики и на поддоны.

Известен автомат для укладки и извлечения бутылок из ящиков, разработанный французской фирмой «Etablissements Remy» (Машиностроение для пищевой промышленности: научно-техническая информация // ЦНИИТЭИлегпищемаш, 1969. - вып.2. - С.11-12), содержащий параллельно установленные два конвейера, движущихся в противоположном направлении, и бесконечный цепной транспортер с захватными головками для бутылок, совершающими движение по замкнутой траектории, при этом конвейеры и транспортер с захватными головками движутся синхронно с одинаковой скоростью.

Основным недостатком данного автомата является то, что он не обеспечивает послойной укладки изделий в тару. Этим исключается возможность использования его в рыбоконсервном производстве, где традиционно реализуется многослойная укладка банок в ящики и на поддоны (4-8 и более слоев). Практическое использование такого автомата для послойной укладки изделий может быть достигнуто только путем усложнения его кинематической цепи, значительного увеличения рабочей площади и энергозатрат на процесс укладки.

Известно также устройство для укладки в тару штучных изделий, содержащее питатель изделий, опорное приспособление для тары, захваты для изделий, укрепленные на толкателях механизма перемещения захватов по горизонтали и вертикали, который выполнен в виде ротора с вертикальной осью вращения и соосными копиром и кулачком, копир имеет форму цилиндра, верхний конец которого является рабочим профилем, а кулачок жестко связан с копиром (патент РФ №2125954, опубл. в БИ, 1999. - №6 - прототип). Данное устройство является средством того же назначения, что и предлагаемое изобретение.

Основным недостатком прототипа является усложненность кинематической цепи и малая частота повторения рабочих циклов. Захваты устройства совершают возвратные движения: возвратно-поступательное по горизонтали (движение захвата от питателя к ящику, и наоборот, - от ящика к питателю) и подъемно-опускное по вертикали (опускание и подъем захвата над питателем изделий, опускание и подъем захвата над ящиком). Возвратные движения захватов ограничивают скорость движения последних (из-за нулевых значений скорости на границах ходов), увеличивая, таким образом, период рабочего цикла и уменьшая производительность. Кроме того, усложненность кинематической цепи устройства (большое число низших и высших кинематических пар) увеличивает энергозатраты на процесс и снижает точность укладки из-за наличия зазоров в кинематических парах.

Задачей настоящего изобретения является упрощение конструкции, повышение производительности и уменьшение энергозатрат на реализацию процесса.

Решение поставленной задачи достигается тем, что в машине для послойной укладки штучных изделий в тару, содержащей передаточный механизм с выходным звеном, выполненный в виде системы зубчатых колес, исполнительный механизм в виде ротора с копиром и толкателями, последние из которых выполнены с возможностью перемещения по вертикали и горизонтали и снабжены укрепленными на них захватами для изделий, питатель изделий, опорное приспособление для тары, привод и стойку, выходное звено передаточного механизма выполнено в виде вертикального вала, расположенного соосно вертикальной оси ротора, при этом вал является ведущим звеном исполнительного механизма, на верхнем конце вала укреплена крестовина, с каждым ее плечом подвижно соединен соответствующий толкатель, который является одним из выходных звеньев исполнительного механизма, взаимодействующих с копиром, последний жестко связан со стойкой.

Копир исполнительного механизма выполнен в виде пространственного кулачка, последний содержит основание в виде цилиндра с фланцем для крепления на раме или фундаменте и два рабочих профиля - «большой» и «малый», которые вместе охватывают цилиндр по периметру, при этом «большой» рабочий профиль жестко закреплен на верхнем конце цилиндра, а «малый» - внутри цилиндра, в секторе нахождения питателя изделий.

Подвижное соединение каждого из толкателей с соответствующим плечом крестовины включает, по меньшей мере, два пальца, параллельных вертикальной оси ротора и жестко закрепленных на плече крестовины, и соответствующее число отверстий в концевой части толкателя для сопряжения с упомянутыми пальцами.

Каждый из захватов жестко связан со своим толкателем посредством вертикально расположенного стержня, жестко закрепленного на свободном конце толкателя, при этом стержни захватов имеют разную длину, убывающую, в направлении, противоположном вращению вала с крестовиной, на величину шага, равную высоте изделия.

Питатель изделий представляет собой формирователь слоя из определенного числа изделий, который включает полированную горизонтальную поверхность и расположенные вертикально, упруго деформируемые продольные перегородки, образующие «ручьи» для изделий, при этом перегородки консольно закреплены в начале формирователя.

Опорное приспособление для тары содержит стол, выполненный с возможностью возвратного движения по дугообразной траектории, укрепленную на столе обечайку для ящика и силовой упругий элемент, которые обеспечивают движение стола при его рабочем и холостом ходах, при этом стол смонтирован на неподвижной плите, с которой он сопряжен посредством тел качения, размещенных в дугообразных направляющих в виде канавок, выполненных в теле стола и плиты.

Привод обеспечивает включение машины в работу при условии, когда перед питателем изделий расположен захват для укладки в ящик первого слоя изделий.

Вертикальный вал с крестовиной для толкателей шарнирно связан с неподвижным копиром посредством радиально расположенных спиц, жестко закрепленных на основании копира.

Каждый толкатель снабжен роликами для взаимодействия с копиром, ролики смонтированы на вертикально расположенных пальцах, жестко закрепленных на толкателе, при этом на всех толкателях пальцы с роликами для взаимодействия с «большим» рабочим профилем копира имеют одинаковую длину, а длины пальцев с роликами для сопряжения с «малым» рабочим профилем копира уменьшаются в направлении, противоположном вращению вала с крестовиной, начиная с захвата для укладки второго слоя изделий, при этом длины пальцев с роликами для взаимодействия с «малым» рабочим профилем соответствуют зависимости

где l - длина пальца с роликом;

Scm - длина стержня, связывающего захват с толкателем;

b - толщина пустотелой плиты захвата с вакуум-присосами.

«Большой» рабочий профиль копира выполнен с уменьшением и последующим увеличением его радиус-векторов на участках расположения питателя изделий и опорного приспособления для тары.

Заявляемая машина отличается от прототипа сочетанием конструктивных элементов и характером связи между ними. Эти отличия обеспечивают упрощение конструкции, уменьшение энергозатрат на процесс укладки, уменьшение периода рабочего цикла и соответстенно повышение производительности.

Выполнение ведущего звена исполнительного механизма в виде вертикального вала, расположенного соосно вертикальной оси неподвижного копира, позволило исключить возвратно-поступательные движения захватов по горизонтали (движение от питателя изделий к столу для тары, и наоборот) с нулевыми значениями скорости захватов на границах ходов, повысить непрерывность процесса, поскольку в машине с четырьмя захватами перенос изделий от питателя к ящику обеспечивают одновременно два захвата. Эти преимущества позволяют интенсифицировать процесс укладки и повысить производительность машины.

Производительность укладочной машины соответствует формуле

где G - теоретическая производительность машины (без учета возможных внецикловых потерь рабочего времени);

n - частота вращения вала с захватами, n=0,083 с-1 (5 об/мин);

m - число захватов с вакуум-присосами, m=4;

z - число вакуум-присосов на одном захвате, при схеме укладки 3×4 изделия в слое, z=12;

τр - период рабочего цикла, τр=3 с.

Производительность машины значительно превышает производительность автоматизированной рыбоконсервной линии, которая составляет 120-150 изделий/мин. К тому же машина имеет потенциал возможного увеличения ее производительности до 288 изделий/мин, поскольку период рабочего цикла принят в формуле большим, чем время лимитирующей операции τр>τф. Здесь τф - время образования слоя изделий на формирователе питателя, которое в условиях производства при схеме укладки 3×4 изделия в слое достигает значения 2,5 с. Реализация потенциала повышения производительности укладочной машины представляет собой практический интерес. Очевидно, что уменьшение периода рабочего цикла до времени операции формирования слоя связано с интенсификацией взаимодействия захватов с питателем изделий и ящиком. Интенсификация может быть достигнута на основе упомянутых преимуществ, характерных для разработанной укладочной машины.

В отличие от прототипа в предлагаемой машине захваты совершают движения по вертикали и горизонтали при взаимодействии с рабочими профилями, жестко закрепленными на основании неподвижного копира. Фиксированное положение копира значительно упростило конструкцию машины и снизило энергозатраты, связанные с перемещением конструктивных масс. Деление рабочего профиля копира на «большой» и «малый» делает профиль технологичным в изготовлении и, кроме того, упрощает процессы наладки и переналадки исполнительного механизма машины.

Выполнение подвижного соединения каждого толкателя с плечом крестовины вала посредством нескольких пальцев, укрепленных на плече крестовины, и отверстий в толкателе для упомянутых пальцев исключает возможность перекосов и заклинивания толкателя при его движении по вертикали и резко возрастающих сил трения. Подвижное соединение двух звеньев механизма, выполненное с применением пальцев, является наиболее простым и технологичным конструкторским решением.

Выполнение жесткой связи каждого захвата со своим толкателем посредством вертикально расположенного стержня является предпочтительным решением, поскольку применение стержня исключает контакт толкателя со стенкой ящика при опускном движении захвата с изделиями в ящик. Выполнение длины стержней, уменьшающейся от захвата к захвату, в направлении, противоположном вращению вала с толкателями, на величину высоты изделия, исключает необходимость движения стола с ящиком по вертикали. Это упрощает конструкцию и снижает энергозатраты на процесс укладки изделий.

Выполнение питателя изделий в виде плоской полированной поверхности с расположенными вертикально, упруго деформируемыми продольными перегородками, образующими «ручьи» для изделий и консольно закрепленными в начале питателя, позволяет формировать слой из заданного числа изделий при прямолинейном положении «ручьев», а «схват» изделий вакуум-присосами обеспечивать при дугообразном положении, «ручьев». Конструкция питателя проста, формирование слоя при схеме укладки 3×4 изделия в слое обеспечивается за 2,5 с.

Выполнение опорного приспособления для тары с возможностью возвратно-поворотного движения стола с наполняемым ящиком по горизонтали позволило исключить из техпроцесса операцию возвратно-поступательного движения стола и ящика по вертикали и обеспечить непрерывность движения захватов по горизонтали. Послойная же укладка изделий в тару без движения стола по вертикали достигается в результате того, что стержни, связывающие захваты с толкателями, имеют разную длину. Такая компоновка опорного приспособления исключила энергозатраты на подъемно-опускное движение стола и наполняемого ящика, при этом время подачи изделий в ящик перестало лимитировать уменьшение рабочего цикла.

В предлагаемой машине послойная укладка изделий обеспечивается в результате того, что каждый захват укладывает в ящик определенный слой изделий, поэтому автоматика привода допускает включение машины в работу лишь при условии, когда перед питателем изделий находится захват для укладки в ящик первого слоя. Автоматика блокирует включение машины в работу при нахождении перед питателем захвата для любого другого слоя изделий.

Выполнение шарнирной связи вертикального вала с основанием копира посредством радиально расположенных спиц является наиболее простым и надежным конструкторским решением с точки зрения передачи силового нагружения. Предпочтительным будет применение трех спиц, закрепленных в верхней и нижней частях основания копира.

Длина закрепленных на толкателях пальцев с роликами для сопряжения с «малым» рабочим профилем уменьшается, начиная с захвата для укладки второго слоя изделий, при этом она соответствует зависимости (1). Уменьшение длины пальцев обеспечивает такое опускание захвата над питателем, при котором вакуум-присосы начинают взаимодействовать с изделиями, обеспечивая «схват» последних и удерживание при переносе к ящику.

Изменение радиус-векторов «большого» рабочего профиля с уменьшением и возрастанием на участках расположения питателя и опорного приспособления для тары связано с тем, что на участке питателя положение захвата по вертикали определяет «малый» рабочий профиль, а на участке стола для тары опускание захвата в движущийся по горизонтали ящик и подъем при выходе из ящика обеспечиваются посредством «большого» рабочего профиля.

Обоснование преимуществ заявляемой укладочной машины показывает, что упрощение конструкции, повышение производительности и снижение энергозатрат на процесс укладки изделий в тару достигнуты в результате совершенствования исполнительного механизма. Оно заключается в следующем: захваты не совершают возвратно-поступательных движений, обеспечивается непрерывное движение захватов от питателя к ящику, толкатели захватов взаимодействуют с рабочими профилями неподвижного копира. Кроме того, в разработанной машине опорное приспособление для тары не совершает подъемно-опускных движений, оно выполняет лишь возвратно-поворотное движение по горизонтали по дугообразной траектории.

Отмеченные преимущества позволяют интенсифицировать процесс послойной укладки штучных изделий в тару.

Предлагаемая машина для послойной укладки штучных изделий в тару поясняется чертежами.

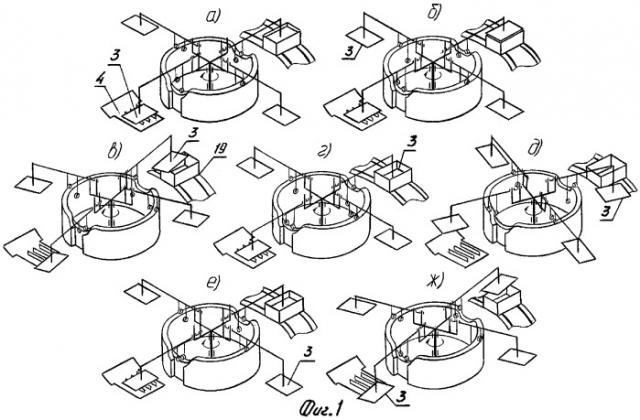

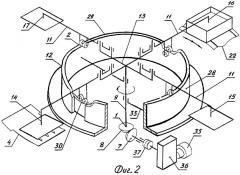

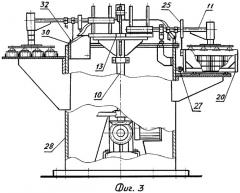

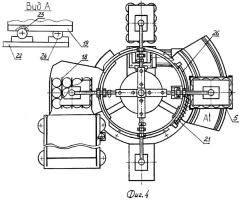

На фиг.1 изображена схема технологического процесса укладки изделий; на фиг.2 - кинематическая схема машины; на фиг.3 - общий вид машины; на фиг.4 - то же, вид сверху; на фиг.5 - то же, вид слева.

Машина содержит передаточный механизм 1, исполнительный механизм 2 с захватами 3 для изделий, питатель 4 изделий, опорное приспособление 5 для тары и привод 6.

Механизм 1 выполнен в виде зубчатого механизма, который включает ведущее звено - зубчатое колесо 7, закрепленное на валу привода 6, и шестерню 8, сопряженную с колесом 7 и закрепленную на вертикальном валу 9 машины, при этом жестко связанные шестерня и вал являются выходным звеном 10 передаточного механизма.

Механизм 2 представляет собой зубчато-кулачковый механизм, содержащий ведущее звено, которым является выходное звено 10 передаточного механизма, выходные звенья 11 с захватами 3 для изделий, выполненные в виде горизонтально расположенных толкателей, и неподвижный копир 12 в виде пространственного кулачка для взаимодействия с толкателями 11. На верхнем конце вала 9 соосно его продольной оси закреплена крестовина 13, с каждым плечом которой подвижно соединен соответствующий толкатель 11. Захваты 3 жестко связаны со своими толкателями посредством вертикально расположенных стержней 14, 15, 16 и 17. Стержни имеют разную длину, убывающую в направлении, противоположном вращению вала 9 на величину шага, равную высоте изделия. Так, если захват стержня 14 определяет начальное положение машины (начало ее рабочего хода), то длины стержней 15, 16 и 17 будут меньше длины стержня 14 соответственно на 1, 2 и 3 шага.

Питатель 4 изделий представляет собой формирователь слоя из определенного числа изделий, выполненный в виде плоской полированной поверхности из материала с малым коэффициентом трения с расположенными по вертикали упругого деформируемыми продольными перегородками 18, образующими "ручьи" для изделий, перегородки консольно закреплены в начале формирователя. Расстояние между перегородками, длина "ручьев" и их количество зависят от размеров укладываемых изделий, их числа и схемы положения в слое. Начальная часть формирователя состыкована с накопителем изделий, который выполнен в виде стола с регулируемым углом наклона в сторону формирователя и снабжен ворошителем изделий, выходные звенья которого расположены по боковинам стола, при этом выходные звенья выполнены с возможностью качательного движения с малым углом размаха.

Опорное приспособление 5 для тары содержит стол 19, выполненный с возможностью возвратно-поворотного движения по горизонтали, жестко укрепленную на столе обечайку 20 для ящика и силовой упругий элемент 21 в виде пружины сжатия. Стол смонтирован на неподвижной плите 22, с которой он сопряжен посредством тел качения, размещенных в дугообразных направляющих в виде канавок 23 и 24, выполненных соответственно в теле стола и плиты, при этом канавки в теле стола выполнены глухими (тупиковыми). Обечайка выполнена по форме ящика в плане с низкими боковинами, на боковине, обращенной к копиру 12, жестко закреплен носитель 25 в виде вертикально расположенного стержня для взаимодействия с толкателями 11. Пружина 21 снабжена дугообразной направляющей 26 в виде стержня круглого поперечного сечения, размещенного внутри пружины, концы стержня жестко, но разъемно, закреплены на наружной поверхности копира. В нижней части обечайки перпендикулярно ее боковине жестко закреплена вилка 27, пальцы которой охватывают направляющую 26, при этом пальцы вилки сопряжены с концом пружины 21.

Копир 12 включает основание 28 в форме цилиндра с фланцем для крепления на раме или фундаменте и рабочие профили 29 и 30, соответственно «большой» и «малый», жестко закрепленные в верхней части основания, при этом профиль 29 расположен по всему периметру основания, а профиль 30 закреплен на внутренней стенке основания в секторе нахождения питателя 4 изделий. Радиус-векторы «большого» рабочего профиля последовательно уменьшаются и возрастают на участках расположения питателя изделий и опорного приспособления для тары. Этим обеспечиваются опускание и подъем толкателей 11 с захватами 3 при их непрерывном движении по горизонтали.

Каждый толкатель 11 снабжен двумя роликами 31 и 32 для взаимодействия соответственно с рабочими профилями 29 и 30, ролики смонтированы на вертикально расположенных пальцах, жестко закрепленных на толкателе. Пальцы с роликами 31 имеют одинаковую длину на всех толкателях, длина пальцев с роликами 32 уменьшается в направлении, противоположном вращению вала 9, начиная с захвата для укладки второго слоя изделий.

Каждый из толкателей 11 подвижно соединен с соответствующим плечом крестовины 13 посредством не менее чем двух пальцев, расположенных параллельно валу 9 и жестко закрепленных на плече крестовины, и таким же числом отверстий в толкателе для сопряжения с пальцами.

Вал 9 с крестовиной 13 для толкателей 11 шарнирно связан с основанием 28 неподвижного копира 12 посредством радиально расположенных спиц 33, каждая из которых одним концом жестко закреплена на внутренней поверхности основания копира, а другим - шарнирно связана с вертикальным валом 9, который выполнен пустотелым.

Каждый захват 3 содержит расположенную горизонтально пустотелую плиту, выполненную из материала с малой массовой плотностью, на нижней поверхности плиты смонтированы вакуум-присосы 34 для изделий, а в центре верхней поверхности плиты закреплен соответствующий вертикальный стержень для связи захвата со своим толкателем. Полость плиты и вакуум-присосов каждого захвата посредством гибкой вакуумной трубки, закрепленной скобами на его стержне, толкателе и плече крестовины и проходящей внутри пустотелого вала 9, сообщается с коллектором-распределителем вакуума, расположенным ниже вала 9.

Привод машины содержит мотор-редуктор 35, вариатор 36 и электромагнитную муфту 37. Для приведения захватов в исходное для работы положение перед пуском машины предусмотрено управление ее работой на холостом ходу. Система автоматики привода машины обеспечивает следующие блокировки:

- захват опускается над питателем только при полном комплекте изделий на формирователе;

- захват с изделиями опускается над столом для тары только при наличии ящика в позиции укладки;

- машина останавливается, если происходит отрыв изделия от вакуум-присоса;

- машина включается в работу при условии, если перед питателем находится захват для укладки в ящик первого слоя изделий.

Машина для послойной укладки штучных изделий в тару работает следующим образом.

Фрагменты процесса укладки изделий в тару, представленные на фиг.1, имеют следующее содержание: а) снятие комплекта изделий с формирователя; б) перенос изделий в позицию укладки; в) опускание захвата с изделиями над столом; г) укладка изделий в движущийся ящик, девакуумирование захвата; д) подъем захвата над столом, холостой (обратный) ход стола; е) движение захвата в позицию формирователя; ж) опускание захвата над формирователем.

На холостом ходу захваты приводят в исходное для работы положение, при котором перед питателем 4 изделий устанавливается захват для укладки в ящик первого слоя. Включается в работу транспортер подачи изделий на накопитель, а на опорное приспособление 5 для тары подается пустой ящик. После образования полного комплекта изделий на формирователе в работу включается привод 6 машины, обеспечивающий равномерное вращение вала 9 с толкателями 11, несущими захваты.

В начале рабочего хода ролик 31 толкателя перестает контактировать с профилем 29 копира, а ролик 32 входит в сопряжение с профилем 30, в результате захват опускается над формирователем, вакуум-присосы 34 входят во взаимодействие с изделиями, полость плиты захвата и ваккум-присосов посредством коллектора-распределителя соединяется с источником ваккума (вакуум-насосом или централизованной системой вакуума) и вакуумируется до рабочего остаточного давления. На некотором пути движения захвата вакуум-присосы перемещают изделия по поверхности формирования, обеспечивая «схват» изделий, при этом упруго деформируемые продольные перегородки 18 питателя не препятствуют перемещению комплекта изделий по дугообразной траектории.

По завершении «схвата» изделий вакуум-присосами ролик 32 толкателя выходит из сопряжения с профилем 30, а ролик 31 начинает взаимодействовать с профилем 29, обеспечивая этим подъем захвата, который, двигаясь далее по горизонтали, переносит изделия в позицию укладки.

При подходе захвата с изделиями к опорному приспособлению 5 для тары его толкатель начинает опускаться в результате взаимодействия ролика 31 с участком уменьшающихся радиус-векторов профиля 29. По достижении захватом положения, соосного с положением ящика, толкатель входит во взаимодействие с носителем 25, в результате чего совмещенные по вертикали захват, стол 19, обечайка 20 и ящик начинают двигаться с одинаковой скоростью (синхронно). При этом закрепленная на обечайке вилка 27 сжимает пружину 21. После опускания захвата с изделиями в ящик разрежение в вакуум-присосах посредством коллектора-распределителя сменяется атмосферным давлением и изделия оказываются уложенными в ящик.

Далее начинается подъем захвата, его толкатель выходит из зацепления с носителем 25, после чего силовой упругий элемент, отдавая накопленную потенциальную энергию, возвращает стол с ящиком в исходное для работы положение. При рабочем (с изделиями) и холостом (без изделий) ходах ролики 31 толкателей взаимодействуют с горизонтальным участком профиля 29, в результате чего захваты оказываются в верхних положениях, а их толкатели - в одной горизонтальной плоскости.

Порядок работы других захватов аналогичен рассмотренному. Отличие состоит в том, что второй захват опускает изделия на расстояние за вычетом высоты одного изделия, третий - за вычетом высоты двух изделий, а четвертый - за вычетом высоты трех слоев ранее уложенных изделий. Наполненный ящик выводится из опорного приспособления для тары после возвращения стола 19 в исходное для работы положение.

Производительность машины для послойной укладки штучных изделий в тару соответствует зависимости

где G - производительность машины, изделий/мин;

n - частота вращения вала с захватами, с-1;

m - число захватов с вакуум-присосами;

z - число вакуум-присосов на одном захвате;

τр - период рабочего цикла, с.

При постоянном значении аргумента z=12 производительность машины зависит от частоты повторения рабочих циклов 60/τр. Время рабочего цикла удовлетворяет условию τp≥2,5 с.

1. Машина для послойной укладки штучных изделий в тару, содержащая передаточный механизм с выходным звеном, выполненный в виде системы зубчатых колес, исполнительный механизм в виде ротора с копиром и толкателями, последние из которых выполнены с возможностью перемещения по вертикали и горизонтали и снабжены укрепленными на них захватами для изделий, питатель изделий, опорное приспособление для тары, привод и стойку, отличающаяся тем, что выходное звено передаточного механизма выполнено в виде вертикального вала, расположенного соосно вертикальной оси ротора, при этом вертикальный вал является ведущим звеном исполнительного механизма, на верхнем конце вертикального вала укреплена крестовина, с каждым ее плечом подвижно соединен соответствующий толкатель, который является одним из выходных звеньев исполнительного механизма, взаимодействующих с копиром, последний жестко связан со стойкой.

2. Машина по п.1, отличающаяся тем, что копир исполнительного механизма выполнен в виде пространственного кулачка, последний содержит основание в виде цилиндра с фланцем для крепления на раме или фундаменте и два рабочих профиля - «большой» и «малый», которые вместе охватывают цилиндр по периметру, при этом «большой» рабочий профиль жестко закреплен на верхнем конце цилиндра, а «малый» - внутри цилиндра, в секторе нахождения питателя изделий.

3. Машина по п.1, отличающаяся тем, что подвижное соединение каждого из толкателей с соответствующим плечом крестовины включает, по меньшей мере, два пальца, параллельных вертикальной оси ротора и жестко закрепленных на плече крестовины, и соответствующее число отверстий в концевой части толкателя для сопряжения с упомянутыми пальцами.

4. Машина по п.1, отличающаяся тем, что каждый из захватов жестко связан со своим толкателем посредством вертикально расположенного стержня, жестко закрепленного на свободном конце толкателя, при этом стержни захватов имеют разную длину, убывающую в направлении, противоположном вращению вертикального вала с крестовиной, на величину шага, равную высоте изделия.

5. Машина по п.1, отличающаяся тем, что питатель изделий представляет собой формирователь слоя из определенного числа изделий, который включает полированную горизонтальную поверхность и расположенные вертикально упруго деформируемые продольные перегородки, образующие «ручьи» для изделий, при этом перегородки консольно закреплены в начале формирователя.

6. Машина по п.1, отличающаяся тем, что опорное приспособление для тары содержит стол, выполненный с возможностью возвратного движения по дугообразной траектории, укрепленную на столе обечайку для ящика и силовой упругий элемент, которые обеспечивают движение стола при его рабочем и холостом ходах, при этом стол смонтирован на неподвижной плите, с которой он сопряжен посредством тел качения, размещенных в дугообразных направляющих в виде канавок, выполненных в теле стола и плиты.

7. Машина по п.1, отличающаяся тем, что привод обеспечивает ее включение в работу при условии, когда перед питателем изделий расположен захват для укладки в ящик первого слоя изделий.

8. Машина по п.1, отличающаяся тем, что вертикальный вал с крестовиной для толкателей шарнирно связан с неподвижным копиром посредством радиально расположенных спиц, жестко закрепленных на основании копира.

9. Машина по п.1 или 3, или 4, отличающаяся тем, что каждый толкатель снабжен роликами для взаимодействия с копиром, ролики смонтированы на вертикально расположенных пальцах, жестко закрепленных на толкателе, при этом на всех толкателях пальцы с роликами для взаимодействия с «большим» рабочим профилем копира имеют одинаковую длину, а длина пальцев с роликами для сопряжения с «малым» рабочим профилем копира уменьшается в направлении, противоположном вращению вертикального вала с крестовиной, начиная с захвата для укладки второго слоя изделий, при этом длины пальцев с роликами для взаимодействия с «малым» рабочим профилем соответствуют зависимости

l=Scm+b,

где l - длина пальца с роликом;

Scm - длина стержня, связывающего захват с толкателем;

b - толщина пустотелой плиты захвата с вакуум-присосами.

10. Машина по п.2, отличающаяся тем, что "большой" рабочий профиль копира выполнен с уменьшением и последующим увеличением его радиус-векторов на участках расположения питателя изделий и опорного приспособления для тары.