Абразивные частицы и способы их получения и применения

Иллюстрации

Показать всеИзобретения относятся к области абразивной обработки и могут быть использованы при изготовлении абразивных частиц и изделий из них. Абразивные частицы включают стеклокерамику, содержащую Al2О3 и отличный от Al2О3 оксид металла. В стеклокерамике по меньшей мере часть Al2О3 присутствует в виде альфа-Al2О3. Описаны варианты способов получения абразивных частиц и шлифования с использованием абразивных изделий, включающих связующее и упомянутые абразивные частицы. В результате улучшаются рабочие характеристики абразивных частиц и изделий из них при более простых и дешевых способах их изготовления. 9 н.п. ф-лы, 12 ил., 3 табл.

Реферат

Данное изобретение относится к абразивным частицам и способам их получения. Абразивные частицы могут быть включены в ряд абразивных изделий, в том числе в абразивные материалы со связующим, абразивные материалы с покрытием, абразивные материалы на нетканой основе и абразивные щетки.

Известно большое число стеклянных и стеклокерамических смесей. В большинстве оксидных систем для изготовления стекла применяют широко известные стеклообразователи, такие как SiO2, В2O3, P2O5, GeO2, TeO2, As2O3 и V2O5, способствующие образованию стекла. Некоторые из смесей, полученные с применением указанных стеклообразователей, могут быть подвергнуты термической обработке с образованием стеклокерамики. Верхний предел температуры эксплуатации стекол и стеклокерамики, изготовленных с применением указанных стеклообразователей, обычно ниже 1200°С; как правило, он составляет примерно 700-800°С. Стеклокерамика, как правило, имеет повышенную термостойкость по сравнению со стеклом, из которого она изготовлена.

Кроме того, многие свойства стекол и стеклокерамики ограничены свойствами, присущими стеклообразователям. Например, модуль Юнга, твердость и прочность стекол и стеклокерамики, полученных на основе SiO2, В2O3 и Р2O5, ограничены аналогичными характеристиками стеклообразователей. Такие стекла и стеклокерамика, как правило, имеют более плохие механические свойства, чем, например, полученные на основе Al2O3 или ZrO2. Желательно производить стеклокерамику с механическими свойствами, аналогичными механическим свойствам Al2O3 или ZrO2.

Хотя известны некоторые нетрадиционные стекла и стеклокерамика, такие как стекла на основе оксида редкоземельного металла - оксида алюминия (см., например, заявку РСТ №WO 01/27046 А1, опубликованную 19 апреля 2001 г., и документ Японии №JP 2000-045129, опубликованный 15 февраля 2000 г.), желательно также разработать новые стекла и стеклокерамику, а также новое применение как известных, так и новых стекол и стеклокерамики.

С другой стороны, в данной области известны разные абразивные частицы (например, алмазные частицы, частицы кубического нитрида бора, сплавленные абразивные частицы и спеченные керамические абразивные частицы (включая абразивные частицы, полученные по золь-гелевой технологии)). В одних способах шлифования абразивные частицы используют в свободном виде, тогда как в других частицы включены в абразивные изделия (например, абразивные изделия с покрытием, абразивные изделия со связующим, абразивные изделия на нетканой основе и абразивные щетки). Критерии выбора абразивных частиц для применения в конкретном способе шлифования включают: износостойкость, степень срезания, отделку поверхности подложки, эффективность шлифования и стоимость изделия.

Приблизительно с 1900 г. до середины 1980-х гг. основными абразивными частицами, использующимися для шлифования, например, с помощью абразивных изделий с покрытием и со связующим, как правило, были сплавленные абразивные частицы. Существует два основных типа сплавленных абразивных частиц: (1) сплавленные абразивные частицы на основе альфа оксида алюминия (см., например, патенты США №1161620 (Coulter), 1192709 (Tone), 1247337 (Saunders и др.), 1268533 (Allen) и 2424645 (Baumann и др.)) и (2) сплавленные (иногда также называемые "сплавленные вместе") абразивные частицы на основе оксида алюминия-циркония (см., например, патенты США №3891408 (Rowse и др.), 3781172 (Pett и др.), 3893826 (Quinan и др.), 4126429 (Watson), 4457767 (Poon и др.) и 5143522 (Gibson и др.)) (также см., например, патенты США №5023212 (Dubots и др.) и 5336280 (Dubots и др.), которые описывают некоторые сплавленные оксинитридные абразивные частицы). Сплавленные абразивные частицы на основе оксида алюминия обычно получают следующим образом: в плавильную печь загружают источник алюминия, например, алюминиевую руду или боксит, а также другие требуемые добавки, содержимое нагревают до температуры, превышающей точку плавления, расплав охлаждают до получения отвержденной массы, отвержденную массу размельчают, получая частицы, и затем частицы пропускают через сито и сортируют, получая абразивные частицы с заданным распределением по размеру. Сплавленные абразивные частицы на основе оксида алюминия-циркония обычно получают таким же образом, за исключением того, что в печь загружают как источник алюминия, так и источник циркония, и расплав охлаждается быстрее, чем расплав, используемый для получения сплавленных абразивных частиц на основе оксида алюминия. В сплавленных абразивных частицах на основе оксида алюминия-циркония количество источника оксида алюминия, как правило, составляет приблизительно 50-80 мас.%, а количество оксида циркония составляет 50-20 мас.% оксида циркония. Способ получения плавленого оксида алюминия и сплавленных абразивных частиц на основе оксида алюминия может включать удаление примесей из расплава перед стадией охлаждения.

Хотя сплавленные абразивные частицы на основе альфа оксида алюминия и сплавленные абразивные частицы на основе оксида алюминия-циркония все еще широко используются для шлифования (включая шлифование с помощью абразивных изделий с покрытием и со связующим), приблизительно с середины 1980-х гг. для многих способов шлифования в основном используются абразивные частицы на основе альфа оксида алюминия, полученные по золь-гелевой технологии (см., например, патенты США №4314827 (Leitheiser и др.), 4518397 (Leitheiser и др.), 4623364 (Cottringer и др.), 4744802 (Schwabel), 4770671 (Monroe и др.), 4881951 (Wood и др.), 4960441 (Pellow и др.), 5139978 (Wood), 5201916 (Berg и др.), 5366523 (Rowenhorst и др.), 5429647 (Larmie), 5547479 (Conwell и др.), 5498269 (Larmie), 5551963 (Larmie) и 5725162 (Garg и др.)).

Микроструктура абразивных частиц на основе альфа оксида алюминия, полученных по золь-гелевой технологии, может быть образована очень мелкими кристаллами альфа оксида алюминия с добавлением или без добавления вспомогательных фаз. Срок службы использующихся для шлифования металла абразивных изделий, включающих полученные по золь-гелевой технологии абразивные частицы, гораздо больше, чем срок службы изделий, полученных с использованием традиционных сплавленных абразивных частиц на основе оксида алюминия.

Как правило, способ получения абразивных частиц, полученных по золь-гелевой технологии, является более сложным и более дорогим, чем способ получения традиционных сплавленных абразивных частиц. Обычно получение абразивных частиц с использованием золь-гелевой технологии проводят следующим образом: получают дисперсию или золь, содержащую воду, моногидрат оксида алюминия (бомит) и в другом варианте пептизирующее вещество (например, кислоту, такую как азотная кислота), огеливают дисперсию, сушат огелевшуюся дисперсию, дробят высушенную дисперсию с получением частиц, сортируют частицы, отбирая частицы требуемого размера, обжигают частицы для удаления летучих веществ, спекают обожженные частицы при температуре ниже точки плавления оксида алюминия и просеивают, и сортируют, получая абразивные частицы с требуемым распределением по размеру. Часто в спеченные абразивные частицы включают модификатор(ы) оксид металла для изменения или иной модификации физических свойств и/или микроструктуры спеченных абразивных частиц.

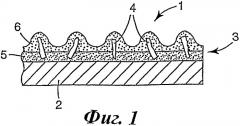

В данной области известны разные абразивные изделия. Как правило, абразивные изделия включают связующее и абразивные частицы, удерживаемые в абразивном изделии связующим. Примеры абразивных изделий включают абразивные изделия с покрытием, абразивные изделия со связующим, абразивные изделия на нетканой основе и абразивные щетки.

Примеры абразивных изделий со связующим включают шлифовальные круги, отрезные круги и хонинговальные бруски. К основным типам связующих систем, используемых для получения абразивных изделий со связующим, относятся синтетическая смола, стеклоподобные материалы и металлы. В абразивах, включающих синтетическую смолу в качестве связующего, для удерживания вместе абразивных частиц с образованием массы определенной формы используется органическая связующая система (например, фенольная связующая система) (см., например, патенты США №4741743 (Narayanan и др.), 4800685 (Haynes и др.), 5037453 (Narayanan и др.) и 5110332 (Narayanan и др.)). К изделиям, включающим связующую систему другого основного типа, относятся керамические шлифовальные круги, в которых для связывания абразивных частиц в единую массу используется стеклянное связующее (см., например, патенты США №4543107 (Rue), 4898587 (Hay и др.), 4997461 (Markhoff-Matheny и др.) и 5863308 (Qi и др.)). Окончательное формирование стеклянной связывающей массы обычно происходит при температуре от 900 до 1300°С. Сегодня для получения керамических шлифовальных кругов используются абразивные частицы как на основе сплавленного оксида алюминия, так и полученные по золь-гелевой технологии. Однако сплавленный оксид алюминия-циркония, как правило, не включают в шлифовальные круги на керамической связке, отчасти вследствие термической стабильности оксида алюминия-циркония. При повышенной температуре, при которой образуется стеклянная связывающая масса, физические свойства оксида алюминия-циркония ухудшаются, приводя к существенному снижению качества шлифования. В абразивных изделиях с металлическим связующим для связывания абразивных частиц обычно используют спекшийся или гальванизированный металл.

Производство абразивов по-прежнему нуждается в абразивных частицах и абразивных изделиях с более простым и более дешевым способом получения и/или с более хорошими рабочими характеристиками, чем у традиционных абразивных частиц и изделий.

Краткое описание изобретения

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит Al2O3 (в некоторых вариантах осуществления настоящего изобратения предпочтительно по меньшей мере 30, 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) мас.% Al2O3 по отношению к общей массе стеклокерамики) и отличный от Al2O3 оксид металла (например, Y2О3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), где по меньшей мере часть Al2O3 присутствует в виде альфа Al2O3.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит по меньшей мере 30 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) мас.% Al2O3 по отношению к общей массе стеклокерамики. В некоторых вариантах осуществления настоящего изобретения по меньшей мере часть Al2O3 находится в кристаллическом виде (например, альфа Al2O3).

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит отличный от Al2O3 оксид металла (например, Al2O3, REO, ZrO2, TiO2, CaO, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов) и кристаллы альфа Al2O3, где стеклокерамика в сумме содержит по меньшей мере 80 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 85, 90, 95, 97, 98, 99 или даже 100) мас.% Al2O3 и отличного от Al2O3 оксида металла по отношению к общей массе стеклокерамики.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит отличный от Al2O3 оксид металла (например, Y2О3, REO, ZrO2, TiO2, CaO, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов) и кристаллы альфа Al2O3, где стеклокерамика в сумме содержит по меньшей мере 60 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 65, 70, 75, 80, 85, 90, 95 или 100) мас.% Al2O3 и отличного от Al2O3 оксида металла и в общей сложности не более 20 (в некоторых вариантах осуществления настоящего изобретения не более 15, 10, 5, 4, 3, 2, 1 или ноль) мас.% As2О3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5 по отношению к общей массе стеклокерамики.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит отличный от Al2O3 оксид металла (например, Y2О3, REO, ZrO2, TiO2, CaO, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов) и кристаллы альфа Al2O3, где средний размер присутствующих в стеклокерамике кристаллов не превышает 1 микрометр (в некоторых вариантах осуществления настоящего изобретения предпочтительно не превышает 500 нанометров, 250 нанометров, 200 нанометров или даже 150 нанометров).

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит комплексный оксид металла (например, комплекс Al2O3-оксид металла (такой как комплекс Al2O3-Y2О3, комплекс Al2O3-РЕО, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO)) и оксид металла, отличный от комплексного оксида металла (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), где по меньшей мере часть комплексного оксида металла находится в кристаллической форме и где стеклокерамика в сумме содержит по меньшей мере 80 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 85, 90, 95, 97, 98, 99 или даже 100) мас.% комплексного оксида металла и другого оксида металла по отношению к общей массе стеклокерамики.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит комплексный оксид металла (например, комплекс Al2O3-оксид металла (такой как комплекс Al2O3-Y2О3, комплекс Al2O3-REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO)) и оксид металла, отличный от комплексного оксида металла (например, Y2О3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), где по меньшей мере часть комплексного оксида металла находится в кристаллической форме и где стеклокерамика в сумме содержит по меньшей мере 60 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 65, 70, 75, 80, 85, 90, 95, 97, 98, 99 или 100) мас.% комплексного оксида металла и другого оксида металла, и в общей сложности не более 20 (в некоторых вариантах осуществления настоящего изобретения не более 15, 10, 5, 4, 3, 2, 1 или даже ноль) мас.% As2O3, В2O3, GeO2, P2O5, SiO2, TeO2 и V2O5 по отношению к общей массе стеклокерамики.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит отличный от Al2O3 оксид металла (например, Y2О3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов) и кристаллы альфа Al2O3, где средний размер присутствующих в стеклокерамике кристаллов не превышает 200 нанометров (в некоторых вариантах осуществления настоящего изобретения предпочтительно не превышает 150 нанометров) и где плотность стеклокерамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит отличный от Al2O3 оксид металла (например, V2O3, REO, ZrO2, TiO2, CaO, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов) и кристаллы альфа Al2O3, где не более 10 (в некоторых вариантах осуществления настоящего изобретения предпочтительно не более 5, 4, 3, 2, 1 или даже ноль) процентов кристаллов, присутствующих в стеклокерамике, имеют размеры, превышающие 200 нанометров, и где плотность стеклокерамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит отличный от Al2O3 оксид металла (например, Y2О3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов) и кристаллы альфа Al2O3, где по меньшей мере 20 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 96, 97, 98, 99 или 100) процентов кристаллов, присутствующих в стеклокерамике, имеют размеры, не превышающие 200 нанометров, и где плотность стеклокерамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит отличный от Al2O3 оксид металла (например, Y2О3, REO, TrO2, TiO2, CaO, Cr2О3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов) и кристаллы альфа Al2O3, где по меньшей мере часть кристаллов, присутствующих в стеклокерамике, имеет размеры, не превышающие 150 нанометров, и где плотность стеклокерамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим керамику, причем керамика содержит отличный от Al2O3 оксид металла (например, Y2О3, REO, ZrO2, TiO2, CaO, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов) и кристаллы альфа Al2O3, где по меньшей мере 75 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 80, 85, 90, 95, 96, 97, 98 или даже по меньшей мере 99) объемных процентов керамики составляет кристаллическая керамика, где средний размер присутствующих в абразивных частицах кристаллов не превышает 200 нанометров и где плотность кристаллической керамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим керамику, причем керамика содержит отличный от Al2O3 оксид металла (например, Y2О3, REO, ZrO2, TiO2, СаО, Cr2О3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов) и кристаллы альфа Al2O3, где по меньшей мере 75 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 80, 85, 90, 95, 96, 97, 98 или даже по меньшей мере 99) объемных процентов керамики составляет кристаллическая керамика, где не более 10 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 5, 4, 3, 2, 1 или даже ноль) процентов кристаллов, присутствующих в абразивных частицах, имеют размеры, превышающие 200 нанометров, и где плотность кристаллической керамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим керамику, причем керамика содержит отличный от Al2O3 оксид металла (например, Y2О3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов) и кристаллы альфа Al2O3, где по меньшей мере 75 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 80, 85, 90, 95, 96, 97, 98 или даже по меньшей мере 99) объемных процентов керамики составляет кристаллическая керамика, где средний размер кристаллов не превышает 150 нанометров и где плотность кристаллической керамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим керамику, причем керамика содержит отличный от Al2O3 оксид металла (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов) и кристаллы альфа Al2O3, где по меньшей мере 75 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 80, 85, 90, 95, 96, 97, 98 или даже по меньшей мере 99) объемных процентов керамики составляет кристаллическая керамика, где средний размер кристаллов, присутствующих в абразивных частицах, не превышает 200 нанометров и где плотность кристаллической керамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит комплексный оксид металла (например, комплекс Al2O3-оксид металла (такой как комплекс Al2O3-Y2О3, комплекс Al2O3-REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO)) и оксид металла, отличный от комплексного оксида металла (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), где по меньшей мере часть комплексного оксида металла находится в кристаллической форме, где средний размер кристаллов, присутствующих в стеклокерамике, не превышает 200 нанометров и где плотность стеклокерамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит комплексный оксид металла (например, комплекс Al2O3-оксид металла (такой как комплекс Al2О3-Y2О3, комплекс Al2O3-REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO)) и оксид металла, отличный от комплексного оксида металла (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), где по меньшей мере часть комплексного оксида металла находится в кристаллической форме, причем не более 10 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 5, 4, 3, 2, 1 или даже ноль) процентов кристаллов, присутствующих в стеклокерамике, имеют размеры, превышающие 200 нанометров, и где плотность стеклокерамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит комплексный оксид металла (например, комплекс Al2O3-оксид металла (такой как комплекс Al2О3-Y2О3, комплекс Al2O3-REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO)) и оксид металла, отличный от комплексного оксида металла (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), где по меньшей мере часть комплексного оксида металла находится в кристаллической форме, причем по меньшей мере 20 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 96, 97, 98, 99 или 100) процентов кристаллов, присутствующих в стеклокерамике, имеют размеры, не превышающие 200 нанометров, и где плотность стеклокерамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит комплексный оксид металла (например, комплекс Al2O3-оксид металла (такой как комплекс Al2О3-Y2О3, комплекс Al2O3-REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO)) и оксид металла, отличный от комплексного оксида металла (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), где по меньшей мере часть комплексного оксида металла находится в кристаллической форме, причем по меньшей мере часть кристаллов, присутствующих в стеклокерамике, имеет размеры, не превышающие 150 нанометров, и где плотность стеклокерамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим керамику, причем керамика содержит комплексный оксид металла (например, комплекс Al2O3-оксид металла (такой как комплекс Al2О3-Y2О3, комплекс Al2O3-REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO)) и оксид металла, отличный от комплексного оксида металла (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), где по меньшей мере часть комплексного оксида металла находится в кристаллической форме, причем по меньшей мере 75 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 80, 85, 90, 95, 96, 97, 98 или даже по меньшей мере 99) объемных процентов керамики составляет кристаллическая керамика, где средний размер кристаллов, присутствующих в абразивных частицах, не превышает 200 нанометров и где плотность кристаллической керамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим керамику, причем керамика содержит комплексный оксид металла (например, комплекс Al2O3-оксид металла (такой как комплекс Al2О3-Y2О3, комплекс Al2O3-REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO)) и оксид металла, отличный от комплексного оксида металла (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), где по меньшей мере часть комплексного оксида металла находится в кристаллической форме, причем по меньшей мере 75 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 80, 85, 90, 95, 96, 97, 98 или даже по меньшей мере 99) объемных процентов керамики составляет кристаллическая керамика, где не более 10 (в некоторых вариантах осуществления настоящего изобретения предпочтительно не более 5, 4, 3, 2, 1 или даже ноль) процентов кристаллов, присутствующих в абразивных частицах, имеют размеры, превышающие 200 нанометров, и где плотность кристаллической керамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим керамику, причем керамика содержит комплексный оксид металла (например, комплекс Al2O3-оксид металла (такой как комплекс Al2О3-Y2О3, комплекс Al2O3-REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO)) и оксид металла, отличный от комплексного оксида металла (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), причем по меньшей мере 75 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 80, 85, 90, 95, 96, 97, 98 или даже по меньшей мере 99) объемных процентов керамики составляет кристаллическая керамика, где средний размер кристалла не превышает 150 нанометров и где плотность кристаллической керамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим керамику, причем керамика содержит комплексный оксид металла (например, комплекс Al2O3-оксид металла (такой как комплекс Al2O3-Y2O3, комплекс Al2O3-REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO)) и оксид металла, отличный от комплексного оксида металла (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), причем по меньшей мере 75 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 80, 85, 90, 95, 96, 97, 98 или даже по меньшей мере 99) объемных процентов керамики составляет кристаллическая керамика, где средний размер кристаллов, присутствующих в абразивных частицах, не превышает 200 нанометров и где плотность кристаллической керамики составляет по меньшей мере 90 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 92, 95, 96, 97, 98, 99, 99,5 или даже 100) процентов от теоретической плотности.

Некоторые варианты осуществления настоящего изобретения относятся к абразивным частицам, включающим стеклокерамику, причем стеклокерамика содержит комплексный оксид металла (например, комплекс Al2O3-оксид металла (такой как комплекс Al2О3-Y2О3, комплекс Al2O3-REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO)) и оксид металла, отличный от комплексного оксида металла (например, Y2O3, REO, ZrO2, TiO2, СаО, Cr2O3, MgO, NiO, CuO, а также комплексы указанных оксидов металлов), где по меньшей мере часть комплексного оксида металла находится в кристаллической форме и где средний размер присутствующих в стеклокерамике кристаллов не превышает 1 микрометр (в некоторых вариантах осуществления настоящего изобретения предпочтительно не превышает 500, 250, 200 или даже 150 нанометров).

Необязательно, если варианты абразивных частиц настоящего изобретения, описанных в данном документе, еще не специфицированы, стеклокерамика предпочтительно может содержать в сумме не более 10 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 5, 4, 3, 2, 1 или даже ноль) мас.% As2O3, В2O3, GeO2, Р2O5, SiO2, TeO2 и V2O5 по отношению к общей массе стеклокерамики.

Необязательно, если варианты абразивных частиц настоящего изобретения, описанных в данном документе, еще не специфицированы, по меньшей мере часть Al2O3, содержащегося в стеклокерамике, предпочтительно представляет собой альфа Al2О3 (в некоторых вариантах осуществления настоящего изобретения по меньшей мере 20, 25, 30, 40, 50, 55, 60, 70, 75, 80, 85, 90, 95 или даже 100) мас.% Al2O3 может находиться в виде альфа Al2O3).

Необязательно, если варианты абразивных частиц настоящего изобретения, описанных в данном документе, еще не специфицированы, стеклокерамика может содержать предпочтительно не более 15, 10, 5, 4, 3, 2, 1 или даже ноль мас.% SiO2 по отношению к общей массе стеклокерамики.

Необязательно, если варианты абразивных частиц настоящего изобретения, описанных в данном документе, еще не специфицированы, стеклокерамика может содержать предпочтительно не более 15, 10, 5, 4, 3, 2, 1 или даже ноль мас.% В2О3 по отношению к общей массе стеклокерамики.

Необязательно, если варианты абразивных частиц настоящего изобретения, описанных в данном документе, еще не специфицированы, предпочтительно по меньшей мере часть стеклокерамики имеет перпендикулярные друг другу измерения x, y и z, где каждый из размеров x, y и z составляет по меньшей мере 10, 25, 30 микрометров, 35, 40, 45, 50, 75, 100, 150, 200, 250, 500, 1000, 2000, 2500 микрометров, 1, 5 или даже по меньшей мере 10 мм. Размеры материала x, y и z определяют либо визуально, либо с помощью микроскопа, в зависимости от их величины. Указанный размер z представляет собой, например, диаметр сферы, толщину покрытия или максимальную длину призматической формы.

В данной заявке:

термин "аморфный материал" обозначает материал, полученный из расплава и/или паровой фазы, не обладающий кристаллической структурой дальнего порядка по данным рентгеновского дифракционного анализа, и/или характеризующийся экзотермическим пиком кристаллизации аморфного материала на диаграммах ДТА (дифференциального термического анализа) при анализе, обозначенном в настоящем тексте аналогичным образом;

термин "керамика" охватывает аморфный материал, стекло, кристаллическую керамику, стеклокерамику и их сочетания;

термин "комплексный оксид металла" относится к оксиду металла, включающему два или более металла и кислород (например, CeAl11O18, Dy3Al5O12, MgAl2O4 и Y3Al5O12);

термин "комплекс Al2O3-оксид металла" относится к комплексному оксиду металла, включающему, на основе теории оксидов, Al2O3 и один или несколько металлов, отличных от Al (например, CeAl11O18, Dy3Al5O12, MgAl2O4 и Y3Al5O12);

термин "комплекс Al2О3-Y2О3" относится к комплексному оксиду металла, включающему, на основе теории оксидов, Al2O3 и Y2О3 (например, Y2Al5O12);

термин "комплекс Al2O3-REO" относится к комплексному оксиду металла, включающему, на основе теории оксидов, Al2O3 и оксид редкоземельного металла (например, CeAl11O18 и Dy3Al5О12);

термин "стекло" относится к аморфному материалу, обладающему температурой стеклования;

термин "стеклокерамика" относится к керамике, содержащей кристаллы, образованные при термообработке аморфного материала;

"Тg" обозначает температуру стеклования, определяемую способом, который упоминается в данном тексте как "дифференциальный термический анализ";

"Тх" обозначает температуру кристаллизации, определяемую способом, который упоминается в данном тексте как "дифференциальный термический анализ";

термин "оксиды редкоземельных элементов" охватывает оксид церия (например, СеО2), оксид диспрозия (например, Dy2O3), оксид эрбия (например, Er2О3), оксид европия (например, Eu2O3), оксид гадолиния (например, Gd2О3), оксид гольмия (например, Но2O3), оксид лантана (например, La2O3), оксид лютеция (например, Lu2O3), оксид неодима (например, Nd2O3), оксид празеодима (например, Pr6О11), оксид самария (например, Sm2O3), оксид тербия (например, Tb2O3), оксид тория (например, Th4O7), оксид тулия (например, Tm2О3), оксид иттербия (например, Y2О3) и их сочетания;

и термин "REO" обозначает оксид(ы) редкоземельных элементов;