Тонкое изделие из сплавов -титана или квази- -титана и способ изготовления такого изделия методом ковки

Иллюстрации

Показать всеРазработаны изделия, несимметричные относительно оси и имеющие толщину менее 10 мм, выполненные из сплавов β-титана или квази-β-титана. Микроструктура сердцевины образована цельными зернами, которые имеют степень вытянутости выше 4 и эквивалентный диаметр от 10 до 300 мкм. Способ изготовления изделия предусматривает получение эмалированной заготовки, преобразование, при необходимости, этой заготовки в продолговатое изделие эквивалентного диаметра менее 100 мм, ковку продолговатого изделия, закалку кованого продолговатого изделия, отпуск кованого закаленного продолговатого изделия. Изделием может быть лопатка компрессоров турбин. Изделия обладают высокими рабочими характеристиками, долговечностью. Оптимальная геометрия лопаток позволяет улучшить аэродинамические свойства, а следовательно, и рабочие характеристики двигателя, в котором они используются. 2 н. и 10 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к тонким изделиям из сплавов β-титана или квази-β-титана, а также к способу изготовления таких изделий.

Более конкретно, изобретение относится к изделиям, несимметричным относительно оси, имеющим толщину менее 10 мм и изготовленным из сплавов β-титана или квази-β-титана, а также к способу их изготовления, который характеризуется тем, что основан на операции ковки.

Уровень техники

Разработка настоящего изобретения связана с решением задач изготовления моноблочных лопаточных дисков (МЛД) с лопатками, которые крепятся методом линейной фрикционной сварки или пайки. Такие моноблочные лопаточные диски обычно изготавливают из сплавов β-титана или квази-β-титана с учетом требуемых механических свойств, а именно их прочности на вибрационную усталость. В настоящее время такие изделия изготавливают методом механической обработки сплошного массива материала (см., например, патент США №5326409).

В отношении изготовления методом ковки лопаток таких дисков из сплавов β-титана или квази-β-титана существует предвзятое мнение. Считается априори, что ковка структур из сплавов β-титана или квази-β-титана, то есть крупнозернистых структур, для выработки изделий малой толщины (лопаток) может приводить только к получению изделий с низкими механическими свойствами (в отношении ударных нагрузок и прочности на вибрационную усталость). В связи с этим при изготовлении лопаток для лопаточных дисков (в частности, компрессорных дисков) из сплавов β-титана с применением ковки известные способы изготовления лопаток, в том числе способ по патенту США №4505764 (который можно рассматривать в качестве ближайшего аналога настоящего изобретения), предусматривают использование сложных дополнительных операций термообработки, направленных на улучшение структуры сплава.

Сущность изобретения

Неожиданным образом в рамках данного изобретения лопатки (тонкие изделия) из сплавов β-титана или квази-β-титана, обладающие высокими рабочими характеристиками (то есть бездефектные в металлургическом отношении и обладающие хорошими механическими характеристиками), были получены методом ковки, то есть с экономией материала по сравнению с классическим методом механической обработки. Эти лопатки обладают более высокой долговечностью по сравнению с лопатками, изготовленными механической обработкой. Кроме того, может быть получена оптимизированная геометрия лопаток, позволяющая улучшить их аэродинамические свойства, а следовательно, и рабочие характеристики двигателя, в котором они используются.

Таким образом, изобретение было задумано и разработано неочевидным образом применительно к изготовлению моноблочных лопаточных дисков (МЛД). Оно не ограничивается этой областью применения и естественным образом может использоваться также в более или менее смежных областях, таких как изготовление моноблочных лопаточных венцов (МЛВ), ремонт моноблочных лопаточных дисков (МЛД) и моноблочных лопаточных венцов (МЛВ), а также, в более широком плане, для изготовления тонких изделий из сплавов β-титана или квази-β-титана.

Освоение метода ковки в соответствии с изобретением применительно к заготовкам из сплавов β-титана или квази-β-титана позволило получать тонкие изделия из этих сплавов β-титана или квази-β-титана, характеризующиеся оригинальной микроструктурой сердцевины.

Эти изделия соответствуют первому аспекту настоящего изобретения.

Второй аспект изобретения соответствует способу изготовления таких изделий методом ковки.

Таким образом, первая задача, на решение которой направлено настоящее изобретение, заключается в получении изделий, несимметричных относительно оси (то есть не являющихся проволокой) и имеющих толщину менее 10 мм (эта величина 10 мм определяет понятия «малая толщина» и «тонкие изделия», используемые в данном описании), и выполненных из сплавов β-титана или квази-β-титана. При этом микроструктура сердцевины этих изделий образована зернами, которые имеют степень вытянутости (продолговатости) выше 4 и эквивалентный диаметр от 10 до 300 мкм.

Специалистам в данной области известны сплавы β-титана или квази-β-титана. Они имеют компактную гексагональную структуру. Они прекрасно охарактеризованы, в частности, в учебных пособиях США: ASMH (American Society Material Handbook) и MILH (Military Handbook). В настоящее время их использование ограничивается изготовлением сплошных кованых изделий или изделий большой толщины.

В отличие от подобных изделий, изделия, изготовленные из этих сплавов в соответствии с изобретением, являются тонкими изделиями. Их свойства обусловлены способом их изготовления на основе одной или нескольких операций ковки. Такие изделия обладают оригинальной микроструктурой сердцевины. Зерна этой микроструктуры являются сплюснутыми.

Они имеют степень вытянутости выше 4. Эта степень вытянутости традиционно определяется как отношение наибольшего размера к наименьшему размеру в плоскости осевого сечения. Зерна имеют эквивалентный диаметр от 10 до 300 мкм.

Вместо крупных усеченных зерен структуры эквивалентных (тонких) изделий, полученных при механической обработке, в структуре сердцевины изделий по изобретению наблюдаются цельные сплющенные линзообразные зерна.

Изделия, изготовленные в соответствии с изобретением и обладающие указанными выше характеристиками, представляют собой новые изделия. Эти новые изделия могут быть получены методом ковки. Как объяснялось выше, существовала предвзятость против попыток получить тонкие структуры посредством ковки более толстых структур с крупными зернами. Неожиданным образом оказалось, что такие тонкие структуры имеют очень интересные характеристики.

Изделия, изготовленные в соответствии с изобретением, в оптимальном примере осуществления представляют собой лопатки компрессоров турбомашин.

Изобретение не ограничено данными рамками. Данные изделия могут также быть винтами, а именно подводными винтами, лопастями вентиляторов или смесителей (которые работают в среде, оправдывающей их изготовление из сплавов β-титана или квази-β-титана). Этот перечень изделий не является исчерпывающим.

Согласно особенно предпочтительному варианту изобретения (не являющемуся ограничивающим) изделия в соответствии с изобретением изготовлены из Ti17. Этот сплав, известный специалистам в данной области, в настоящее время используется для изготовления массивных изделий, а именно компрессорных дисков. Он обладает высоким пределом текучести и также считается трудно поддающимся ковке.

Более точно, речь идет о сплаве:

ТА5CD4 - по металлургической номенклатуре,

TiAl5Cr2Mo4 - по химической номенклатуре.

Неожиданным образом в рамках настоящего изобретения из этого сплава Ti17 были изготовлены методом ковки тонкие изделия с высокой степенью обжима. Эти кованые изделия обладают повышенными механическими характеристиками.

Далее будет описан способ изготовления новых изделий, описанных выше, который соответствует второму аспекту изобретения.

Указанный способ изготовления предусматривает:

- получение эмалированной заготовки;

- преобразование, при необходимости, этой заготовки в продолговатое изделие эквивалентного диаметра менее 100 мм;

- ковку указанного продолговатого изделия;

- закалку указанного кованого продолговатого изделия;

- отпуск указанного кованого закаленного продолговатого изделия.

Подлежащее ковке изделие известным образом предварительно эмалируют. Такое изделие представляет собой в общем случае промежуточное изделие, полученное волочением или ковкой исходного материала, имеющего больший эквивалентный диаметр (более значительную толщину). Оно может представлять собой пруток (например, диаметром 25 мм), полученный волочением заготовки. На практике сплавы β-титана или квази-β-титана существуют в основном именно в виде таких заготовок (предназначенных для изготовления компрессорных дисков способом механической обработки).

Это эмалированное изделие, то есть в общем случае эмалированное промежуточное изделие диаметром (эквивалентным) менее 100 мм, в соответствии с изобретением преобразуют посредством ковки в готовое изделие толщиной менее 10 мм.

Для получения такого готового изделия с оптимизированными свойствами изобретением предусмотрена ковка с соблюдением описанных ниже условий. Операция ковки содержит, по меньшей мере, два этапа горячей ковки:

- первый этап горячей ковки при температуре ниже или выше β-перехода, в общем случае при температуре от 700 до 1000°С;

- последний этап горячей ковки при температуре выше β-перехода, в общем случае при температуре выше 880°С.

Очевидно, что конкретные величины температур зависят от конкретного сплава β-титана или квази-β-титана.

Степень уплотнения (осадки) при каждом этапе горячей ковки выбрана равной или большей 2 (предпочтительно большей 2), а скорости ковки (или скорости расплющивания) составляют от 1 до 1·10-5 c-1.

Операция ковки может ограничиваться двумя этапами горячей ковки, указанными выше (второй из этих этапов горячей ковки должен быть обязательно горячей ковкой при температуре выше β-перехода). Она может содержать дополнительный этап горячей ковки при температуре ниже или выше β-перехода перед последним (третьим) этапом горячей ковки при температуре выше β-перехода. Не исключено, что она может содержать более трех этапов горячей ковки (последний должен быть обязательно при температуре выше β-перехода), однако преимущества от увеличения числа этапов горячей ковки не являются очевидными.

Таким образом, ковка содержит в общем случае два или три этапа горячей ковки, осуществляемых в указанных выше условиях.

Известным образом кованое изделие (поковку) при необходимости повторно эмалируют между двумя последовательными этапами горячей ковки.

Согласно оптимальному варианту осуществления штамп поддерживают при температуре от 100 до 700°С.

После операции ковки традиционно выполняют операцию закалки (обычно непосредственно после ковки). Такая закалка может выполняться в пульсирующем воздухе, в неподвижном воздухе, в масляной ванне или непосредственно в штампе. Оптимально ее выполняют в таких условиях, которые вызывают скорость охлаждения, ниже или равную скорости охлаждения при закалке в масляной ванне.

Отпуск кованого закаленного изделия оптимально выполняют при температуре от 620 до 750°С в течение периода времени от 3 до 5 часов. Эти условия оптимизируют в функции заданных характеристик готового изделия. Отпуск проводят в инертной атмосфере (а именно, под вакуумом или в аргоне), если эмаль растрескалась или отслоилась.

Согласно особенно предпочтительному варианту способ по изобретению выполняют в следующих условиях:

- заготовка представляет собой сплав Ti17 (TA5CD4, или TiAl5Cr2Mo4);

- ковка включает в себя первый этап горячей ковки при температуре, ниже или равной 840±10°С (ниже β-перехода), или при температуре, выше или равной 940±10°С (выше β-перехода), и второй этап горячей ковки при температуре 940±10°С (выше β-перехода);

- закалку проводят в штампе, затем в неподвижном воздухе;

- отпуск проводят при температуре 630°С в течение 4 ч.

Способ обеспечивает получение изделия, описанного в первой части данного описания, причем это изделие может представлять собой лопатку.

Изготовление такой лопатки более подробно описано ниже в качестве примера.

Перечень фигур чертежей

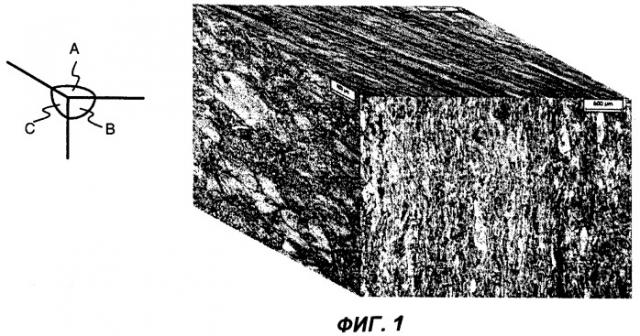

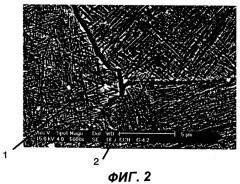

На фиг.1 и 2 показана в различных масштабах оригинальная микроструктура сердцевины такой лопатки.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 представлен разрез в трех направлениях: поперечный разрез в плоскости А, продольный разрез в плоскости В и фронтальный поперечный разрез в плоскости С. Увеличение составляет 20х. На фиг.1 ясно видна линзообразная форма зерен, сильно сплющенных в поперечном и продольном направлениях и имеющих широкую поверхность во фронтальном поперечном разрезе.

На фиг.2 показан разрез в масштабе 5000х. Позицией 1 обозначено сплюснутое зерно, позицией 2 - рекристаллизованное зерно. Границы а между зернами очень тонки и имеют сложное переплетение.

Пример: Изготовление лопатки из Ti17 методом ковки.

Использованный способ предусматривает следующие последовательные этапы:

- волочение прутка (диаметром <100 мм) для получения заготовки диаметром 27 мм и длиной 240 мм;

- эмалирование;

- радиальное расплющивание волоченного прутка для формования лопатки и основания;

- нагрев пресса до 200°С;

- скорость удара (винтовой пресс): 10-4 с-1;

| - первый этап горячей ковки: | эмалированную заготовку, выдержанную в течение 45 мин при 940°С (горячая ковка выше β-перехода), расплющивают до толщины от 13 до 8 мм; |

| - второй этап горячей ковки: | условия аналогичны первому этапу горячей ковки; повторное расплющивание обеспечивает создание изделия толщиной от 9 до 1 мм. |

- охлаждение в штампе, затем на столе в неподвижном воздухе;

- отпуск непосредственно после ковки при температуре 880°С в течение 4 ч.

В результате получена лопатка с микроструктурой сердцевины, которая соответствует микроструктуре, представленной на прилагаемых чертежах.

1. Изделие с толщиной менее 10 мм, несимметричное относительно оси, изготовленное из сплава β-титана или квази-β-титана и имеющее микроструктуру сердцевины, образованную цельными зернами со степенью вытянутости выше 4 и эквивалентным диаметром от 10 до 300 мкм.

2. Изделие по п.1, отличающееся тем, что оно адаптировано для получения методом ковки.

3. Изделие по п.1 или 2, отличающееся тем, что оно представляет собой лопатку компрессора турбомашины.

4. Изделие по любому из пп.1-3, отличающееся тем, что оно изготовлено из сплава TiAl5Cr2Mo4 (Ti17, или TA5CD4).

5. Способ изготовления изделия по любому из пп.1-4, предусматривающий

получение эмалированной заготовки;

преобразование при необходимости этой заготовки в продолговатое изделие эквивалентного диаметра менее 100 мм;

ковку указанного продолговатого изделия;

закалку указанного кованого продолговатого изделия;

отпуск указанного кованого закаленного продолговатого изделия.

6. Способ по п.5, отличающийся тем, что указанная ковка включает в себя, по меньшей мере, два этапа горячей ковки: первый этап горячей ковки при температуре ниже или выше β-перехода и последний этап горячей ковки при температуре выше β-перехода, причем степень уплотнения при каждом этапе горячей ковки выбрана равной или большей 2, а скорости ковки составляют от 1 до 1·10-5 с-1.

7. Способ по п.6, отличающийся тем, что указанная ковка предусматривает три этапа горячей ковки: первый и второй этапы при температуре, независимо выбираемой ниже или выше β-перехода, и третий этап при температуре выше β-перехода.

8. Способ по п.6 или 7, отличающийся тем, что предусматривает операцию повторного эмалирования изделия между двумя этапами горячей ковки.

9. Способ по любому из пп.5-8, отличающийся тем, что штамп поддерживают при температуре от 100 до 700°С.

10. Способ по любому из пп.5-9, отличающийся тем, что указанную закалку выполняют в условиях, которые вызывают скорость охлаждения ниже или равную скорости охлаждения при закалке в масляной ванне.

11. Способ по любому из пп.5-10, отличающийся тем, что указанный отпуск выполняют при температуре от 620 до 750°С в течение периода времени от 3 до 5 ч.

12. Способ по любому из пп.5-11, отличающийся тем, что

заготовку получают из сплава TiAl5Cr2Mo4 (Ti17, или TA5CD4);

ковка включает первый этап горячей ковки при температуре ниже или равной 840±10°С или при температуре ниже или равной 940±10°С и второй этап горячей ковки при температуре 940±10°С;

закалку проводят в штампе, а затем в неподвижном воздухе;

отпуск проводят при температуре 630°С в течение 4 ч.