Высокопрочная и высоковязкая немагнитная свариваемая сталь

Иллюстрации

Показать всеВысокопрочная высоковязкая немагнитная свариваемая сталь может быть использована в машиностроении, судостроении, буровой и медицинской технике. Сталь содержит, мас.%: углерод 0,04-0,09, кремний 0,1-0,6, хром 21,0-23,0, марганец 14,0-16,0, никель 7,0-9,0, молибден 1,0-2,0, азот 0,45-0,55, ванадий 0,1-0,3, церий 0,001-0,030, кальций 0,005-0,010, бор 0,001-0,010, железо и неизбежные примеси - остальное, при этом должны выполняться условия: [Ni]+0,1·[Mn]-0,01·[Mn]2+18[N]+30[C]=17÷22 и [Cr]+1,5[Mo]+0,48[Si]+2,3[V]=23÷27, [С]/[N]=0,09-0,15, где [Ni], [Mn], [N], [С], [Cr], [Mo], [V], [Si] - концентрации в стали никеля, марганца, азота, углерода, хрома, молибдена, ванадия и кремния соответственно. Немагнитная сталь обладает высокой прочностью, вязкостью с повышенной стабильностью аустенита при 600-700°С. 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области металлургии и может быть использовано в машиностроении, приборостроении, специальном судостроении и для создания высокоэффективной буровой техники.

Известна коррозионно-стойкая немагнитная сталь, содержащая 0,03% углерода, 0,4÷0,6% азота, 23÷25% хрома, 5÷7% марганца, 16÷18% никеля и 4÷5% молибдена [High Nitrogen Steels - 90, Aahen, 1990, p.155]. Основным недостатком этой стали является низкая прочность, плохая свариваемость и высокое содержание дорогих и дефицитных никеля и молибдена.

Наиболее близким аналогом для предложенной стали является сталь [RU, 2205889 C1, C22C 38/58, 10.06.2003], содержащая (мас.%): углерод - 0,04-0,90, кремний - 0,10-0,60, марганец - 5,0-12,0, хром-19-21, никель - 4,5-9,0, молибден - 0,5-1,5, ванадий - 0,10-0,55, кальций - 0,005-0,010, ниобий - 0,03-0,30, азот - 0,40-0,70, неизбежные примеси и железо - остальное, при том, что отношение содержания углерода к содержанию азота равно 0,05-0,15 и выполняется соотношение:

где [N], [С], [Si], [Mn], [Ni], [Cr], [Mo], [V], [Nb] - концентрация в стали азота, углерода, кремния, марганца, никеля, хрома, молибдена, ванадия и ниобия (мас.%). Недостатком данной стали является отсутствие церия в количестве 0,001-0,030%, который позволил бы улучшить морфологию неметаллических включений, что способствовало бы повышению пластичности и технологичности стали. Кроме того, в этой стали отсутствует бор в количестве до 0,010%, который в таком количестве резко измельчает зерно. Наличия в стали-аналоге 5-12% марганца недостаточно для стабильности аустенита при температурах 600-700°С, при которых из этого аустенита выделяются нитриды хрома, охрупчивающие сталь.

Технический результат - получение высокопрочной и высоковязкой немагнитной, коррозионно-стойкой, мелкозернистой свариваемой стали, с повышенной стабильностью аустенита при температурах 600-700°С. Этот результат достигается тем, что в высокопрочную немагнитную коррозионно-стойкую свариваемую сталь, содержащую углерод, кремний, марганец, хром, никель, молибден, азот, ванадий, кальций, железо и неизбежные примеси дополнительно вводят церий и бор при следующем соотношении компонентов:

| углерод | 0,04÷0,09 |

| кремний | 0,1÷0,6 |

| хром | 21,0÷23,0 |

| марганец | 14,0÷16,0 |

| никель | 7,0÷9,0 |

| молибден | 1,0÷2,0 |

| азот | 0,45÷0,55 |

| ванадий | 0,1÷0,3 |

| церий | 0,001÷0,030 |

| кальций | 0,005÷0,010 |

| бор | 0,001÷0,010 |

| железо и неизбежные примеси | остальное |

при этом для значений концентраций легирующих элементов выполняется условие: [Ni]+0,1·[Mn]-0,01·[Mn]2+18[N]+30[С]=17÷22 и [Cr]+1,5[Мо]+0,48[Si]+2,3[V]=23÷27, где [С], [N], [Mn] и [Ni] - концентрации углерода, азота, марганца и никеля, выраженные в мас.%, а отношение содержания углерода к содержанию азота равно 0,09÷0,15, причем сталь обладает мелкозернистой структурой с размером зерна 20÷40 мкм в результате закалки от температуры 1100÷1150°С со скоростью 200÷400°/мин после пластической деформации при температуре 1050÷1150°С. Для получения высокой прочности и удовлетворительной вязкости основного металла и сварных соединений химический состав стали должен обеспечить: высокую растворимость азота в жидком металле и кристаллизацию без образования δ-феррита, определяющую высокое содержание азота в γ твердом растворе; стабилизацию аустенита сварного шва и основного металла по отношению к γ-α, γ→σ, γ→ε превращениям; формирование структуры с малым количеством нитридов (для измельчения аустенитного зерна) без карбидов типа Ме23 С6 в основном металле и δ-феррита в сварном шве. Содержание в стали углерода - 0.04% и азота - 0.45% в минимальных указанных количествах достаточно для обеспечения высокой прочности сварного шва и основного металла. При содержании углерода более 0.09% и азота более 0.55% трудно получить после ковки и закалки удовлетворительные показатели пластической и ударной вязкости из-за образования при охлаждении карбидов типа Ме23С6 и нитридов хрома Cr2N. Для предотвращения образования карбидов типа Ме23С6 отношение содержания углерода к азоту не должно превышать 0,15. Введение в сталь хрома в количестве 21-23% необходимо для обеспечения требуемого уровня коррозионной стойкости и растворимости азота в указанных пределах. При содержании хрома более 23% и никеля менее 7% сталь будет иметь пониженную пластичность из-за образования феррита и σ фазы. С увеличением содержания никеля более 9% невозможно получить сталь с заданным количеством азота. Содержание марганца на уровне 14-16% обеспечивает стабильность аустенита по отношению к γ-α превращению, повысит растворимость азота. Введение в сталь ванадия в количестве 0.1-0.3% обеспечивает мелкозернистую структуру и повышение прочности вследствие образования мелкодисперсных нитридов ванадия, при меньших количествах ванадия эффект от его введения незначителен. Введение его в количестве больше 0.30% - приводит к снижению прочности из-за обеднения твердого раствора азотом в результате образования термически устойчивых нитридов ванадия, растворяющихся в аустените при температуре выше 1150°С. При содержании молибдена более 2% в металле может образоваться ферромагнитная фаза (δ-феррит). Добавки кальция в количестве 0.005-0.01% и церия в количестве 0.001-0.030%, улучшая морфологию неметаллических включений, повышают пластичность металла и его технологичность, особенно обрабатываемость резанием. Если содержание кальция и церия в металле меньше 0.005 и 0.001% соответственно - значительного эффекта от их введения не наблюдается. При увеличении содержания Ca более 0.01% и Се более 0.030% дальнейшего улучшения свойств не отмечается. Введение бора в количестве до 0.010% приводит к измельчению зерна, а при увеличении его содержания выше 0.01% может привести к ухудшению пластических свойств и технологичности в процессе пластической деформации. Выполнение условий: Ni+0,1·[Mn]-0,01·[Mn]2+18[N]+30[С]=17÷22 и [Cr]+1.5[Мо]+0.48[Si]+2.3[V]=23÷27 - обеспечивает получение немагнитной структуры (μ<1.01 Гс/э), если Ni+0,1·[Mn]-0,01· [Mn]2+18[N]+30[С]>22 и [Cr]+1.5[Мо]+0.48[Si]+2.3[V]<23, то не достигается необходимый уровень растворимости азота, а если Ni+(0,1 [Mn]-0,01·[Mn]2+18[N]+30[С]<17 и [Cr]+1.5[Мо]+0.48[Si]+2.3[V]>27 не удается получить аустенитную структуру без мартенсита и феррита.

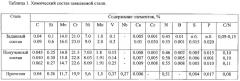

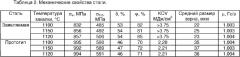

Аустенит с развитой мелкозернистой структурой, т.е. с размером зерна 20-40 мкм можно получить только при закалке со скоростью 200-400°С/мин от температуры 1100-1150°С или после пластической деформации при температуре 1050-1150°С. Пластическая деформация при температурах ниже 1050°С снижает пластичность и ударную вязкость и затрудняет процесс получения качественных изделий. Пластическая деформация при температурах выше 1150°С повышает уровень затраты энергии на нагрев, кроме того, может увеличиться размер зерна аустенита в результате растворения мелкодисперсных нитридов ванадия. Нагрев под закалку в интервале 1100-1150°С достаточен для растворения нитридов хрома при сохранении мелкозернистой структуры. При температуре нагрева под закалку менее 1100°С не достигается полное растворение нитридов хрома, ухудшается вязкость и пластичность стали. При температуре выше 1150°С - начинают растворяться нитриды ванадия, что приводит к укрупнению зерна аустенита. Пример: сталь выплавляли в открытой индукционной печи емкостью 0,5 т и разливали на электроды диаметром 250 мм. Поверхность электродов зачищали и готовили к электрошлаковому переплаву в кристаллизаторе диаметром 320 мм. Слитки ⊘320 мм нагревали и ковали на штанги со стороной 80 мм, массой по 220 кг и шайбы ⊘205 и 100 мм, массой по 180 кг. Химический состав выплавленной стали приведен в таблице 1. Металл был подвергнут термической обработке по режиму:

1. нагрев до 1100°С с выдержкой 2 часа и охлаждение со скоростью 400°С/мин.

2. нагрев до 1150°С с выдержкой 2 часа и охлаждение со скоростью 300°С/мин.

3. нагрев до 1120°С с выдержкой 2 часа и охлаждение со скоростью 200°С/мин.

Металл прошел контроль макро- и микроструктуры, механических свойств. Результаты испытаний приведены в таблице 2.

Структуру металла определяли на рентгеновском дифрактометре, механические испытания проводили на машине Инстрон 1185. По результатам испытаний видно, что предлагаемая сталь обладает более высокими показателями пластичности и ударной вязкости при сохранении повышенной прочности. Предлагаемая сталь, содержащая бор (0,002-0,008%), после закалки от 1100-1150°С имеет меньший размер зерна. Исследование микроструктуры предлагаемой стали, содержащей церий (0,003-0,008%), показало, что в этой стали, по сравнению со сталью-прототипом, присутствует меньшее количество неметаллических включений. Соответственно, при горячей деформации слитков выход годного металла повысился 17-22%. Сталь хорошо сваривается всеми видами сварки. Она обладает высокой коррозионной стойкостью в 3% растворе NaCl. Скорость коррозии основного металла и сварного соединения при температуре 40°С в течение 400 часов составила 0.0007-0.0009 мм/год.

Таким образом, предлагаемая сталь может быть использована в качестве высокопрочного высоковязкого коррозионно-стойкого свариваемого материала. Сталь приобретает мелкозернистую структуру с размером зерна 20-40 мкм в результате закалки со скоростью охлаждения 200-400°С/мин от 1100-1150°С после пластической деформации при температуре 1050-1150°С.

1. Высокопрочная и высоковязкая немагнитная свариваемая сталь, содержащая углерод, кремний, марганец, хром, никель, азот, молибден, церий, кальций, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит ванадий и бор при следующем соотношении компонентов, мас.%:

| углерод | 0,04-0,09 |

| кремний | 0,1-0,6 |

| хром | 21,0-23,0 |

| марганец | 14,0-16,0 |

| никель | 7,0-9,0 |

| молибден | 1,0-2,0 |

| азот | 0,45-0,55 |

| ванадий | 0,1-0,3 |

| церий | 0,001-0,030 |

| кальций | 0,005-0,010 |

| бор | 0,001-0,010 |

| железо и неизбежные примеси | остальное, |

при этом должны выполняться условия:

[Ni]+0,1·[Mn]-0,01·[Mn]2+18[N]+30[C]=17÷22 и

[Cr]+1,5[Mo]+0,48[Si]+2,3[V]=23÷27,

[С]/[N]=0,09-0,15,

где [Ni], [Mn], [N], [С], [Cr], [Mo], [V], [Si] - концентрации в стали никеля, марганца, азота, углерода, хрома, молибдена, ванадия и кремния соответственно, выраженные в мас.%.

2. Сталь по п.1, отличающаяся тем, что после закалки от температуры 1100÷1150°С со скоростью охлаждения 200÷400°/мин и/или пластической деформации при температуре 1050÷1150°С сталь имеет мелкозернистую структуру с размером зерна 20÷40 мкм.