Высокоскоростное фильерное производство нетканых полотен

Иллюстрации

Показать всеГруппа изобретений относится к области производства нетканых полотен. Ткань и способ формирования ткани для формирования на ней нетканого полотна фильерным способом в комбинации с устройством для фильерного производства нетканого полотна, сотканная так, чтобы предотвратить прохождение сквозь нее воздушного потока в направлении, по существу перпендикулярном к поверхности указанной ткани. 2 н. и 24 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение касается высокоскоростного фильерного устройства в комбинации с формовочной тканью для фильерного производства нетканых полотен.

УРОВЕНЬ ТЕХНИКИ

В настоящее время существует устройство для фильерного производства нетканых полотен или нетканых материалов, формируемых из элементарных нитей или волокон, обычно из термопластической смолы. Такое устройство раскрыто в патенте США №5814349, содержание которого включено в настоящее описание путем ссылки, и обычно включает фильеру для создания "завесы" из струй и воздуходувку для охлаждения струй путем обдува с формированием из них термопластических волокон. Затем термопластические волокна обычно захватываются воздухом с целью их аэродинамического растяжения и далее, после прохождения через диффузор, осаждаются на непрерывно циркулирующую ситовую ленту для собирания спутанных волокон и формирования на этой ленте нетканого полотна. Затем полотно или нетканый материал, сформированный таким образом, подвергается дополнительной обработке.

Устройство такого типа, в частности для высокоскоростного фильерного производства нетканого полотна, в настоящее время производится в Германии компанией Reifenhäuser GmbH Maschinenfabrik, Spicher Strabe D-53839 Troisdort и продается под маркой Reicofil®. Последнее поколение таких высокоскоростных линий для фильерного производства полотна называют системой Reicofil® 3-го типа.

Другим изготовителем такого оборудования является компания Nordson Corporation, 28601 Clemens Road, Westlake, Ohio 44145.

Предпринимаются усилия заставить такие устройства работать с все более и более высокими скоростями. В большинстве высокоскоростных технологий базовое полотно производится из волокон с плотностью меньше 2 денье, при наиболее высокой скорости вытягивания - менее 1 денье, называемых микроволокнами. Высокоскоростное вытягивание характеризуется высокой скоростью и малым диаметром волокон, которые, естественно, отскакивают при ударе вследствие высокой скорости и просачиваются сквозь ситовую ленту или ткань вследствие своего малого размера по сравнению с площадью отверстий в ткани. Кроме того, ткани должны допускать удаление избыточного воздуха в "герметичных" типах устройств, как описано в вышеупомянутом патенте. Соответственно, в такой ситуации желательно иметь ткань с высокой воздухопроницаемостью, низким просачиванием волокон и подходящим рельефом поверхности, позволяющим избежать неконтролируемого "разбрызгивания" волокон в процессе их осаждения на ткань. Кроме того, в новых высокоскоростных системах диффузор размещается близко к ткани, что увеличивает как количество высокоскоростных вертикальных соударений волокон с тканью, так и их силу.

Современные ткани или ленты, используемые в высокоскоростных фильерных производственных линиях, представляют компромисс между хорошим удерживанием волокон и чрезмерным их просачиванием. Например, ткань может обеспечивать хорошее удерживание нетканого полотна, но за счет большего проникновения и просачивания волокон в эту ткань или ленту. И наоборот, ткань может ограничивать просачивание осаждаемых на нее волокон, но это достигается за счет ухудшения удерживания нетканого полотна.

Следовательно, при высокоскоростном фильерном производстве нетканого полотна существует потребность в ткани, которая улучшает формирование полотна на более высоких скоростях при хорошем удерживании полотна и ограниченном просачивании волокон.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, главной целью изобретения является создание ткани, которая, в комбинации с высокоскоростным фильерным устройством, имеет улучшенные характеристики удерживания нетканого полотна и ограничения просачивания волокон.

Еще одной целью изобретения является создание ткани, которая, в указанной комбинации, обеспечивает уменьшение "разбрызгивания" волокон при работе с высокой скоростью.

Еще одной целью изобретения является улучшение однородности нетканого полотна, а также улучшение межслойного смешивания/проникновения волокон.

Еще одной целью изобретения является создание высокоскоростного фильерного производства, в котором исключаются или сводятся к минимуму отпечатки от шва на сформированном полотне.

Настоящее изобретение обеспечивает достижение этих целей в высокоскоростном фильерном производстве нетканого полотна с помощью машин такого типа, как описано в вышеупомянутом патенте, изготовленных вышеупомянутым изготовителем или других типов фильерных машин, которые пригодны для этой цели. Вместо циркулирующей ситовой ленты для собирания вытягиваемых волокон и формирования полотна совместно с таким устройством используется ткань, имеющая 4-зевный двойной слой с конструкцией переплетения с опорным утком. Обычно это называют переплетением 4В и переплетением 4В с заполнением в центре. Обычно эта ткань обладает проницаемостью в пределах от 400 до 800 фут3/мин (11325-22650 дм3/мин) и имеет тканый или шпилечный шов, причем проницаемость и толщина этого шва лишь немного отличаются от остальной части ткани. Использование такой ткани в фильерном способе производства нетканого полотна позволяет обеспечить хорошее удерживание волокон при высокой однородности формируемого нетканого полотна, что является следствием грубого поверхностного рельефа, ограничивающего отскакивание или "разбрызгивание" волокон. Минимальное просачивание волокон обеспечивается благодаря отсутствию прямых путей для прохождения воздушного потока сквозь такую ткань.

Кроме того, использование шпилечного шва обеспечивает высокую степень однородности шва по сравнению с остальной частью ткани, что позволяет избежать появления отпечатков шва на нетканом полотне.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Цели и преимущества настоящего изобретения будут понятны из последующего описания со ссылками на сопровождающие чертежи, где:

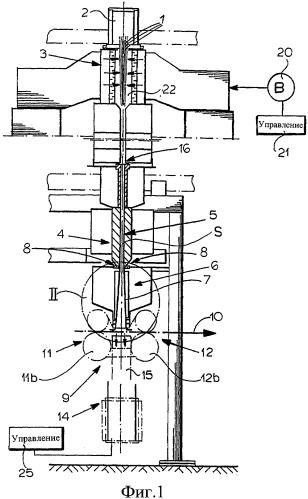

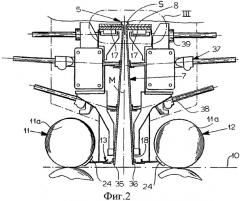

на фиг.1 и 2 представлены чертежи устройства для фильерного производства нетканого полотна, показанного и описанного в патенте США №5814349;

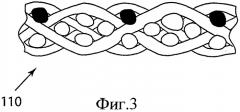

на фиг.3 представлено параллельное основе сечение ткани, предназначенной для использования в устройстве для фильерного производства нетканого полотна;

на фиг.4 представлено сечение ткани, изображенной на фиг.3, и показан двухпетлевой шпилечный шов;

на фиг.5 показан ткацкий рисунок переплетения 4В;

на фиг.6 показан ткацкий рисунок переплетения 4В с заполнением в центре.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 и 2 схематично показана общая конструкция устройства для высокоскоростного фильерного производства нетканого полотна. В данном описании термин "полотно" используется в отношении нетканого материала, который производится таким высокоскоростным фильерным устройством. Его необходимо отличать от ситовой ленты, т.е. непрерывной бесконечной ленты, на которой формируется нетканое полотно, как описано в патенте, упомянутом выше. Описываемая здесь ткань является вышеупомянутой лентой.

На фиг.1 и 2 только в качестве примера показано фильерное устройство, которое не следует рассматривать как относящееся исключительно к настоящему изобретению. Изобретение касается сочетания фильерного устройства с описанной здесь тканью. Соответственно, устройство, представленное на фиг.1 и 2, не будет далее обсуждаться, и за соответствующим подробностями следует обратиться к указанному патенту.

На фиг.3 представлено сечение ткани 110, выполненное параллельно направлению ее основы. Такая ткань 110 может быть использована вместо ленты 10, показанной на фиг.1 и 2 из вышеуказанного патента.

Предлагаемая ткань представляет собой тканый ячеистый или "проволочный" материал, специально предназначенный для работы в высокоскоростных фильерных производственных линиях и обеспечивающий хорошую поддержку волокон, хорошее удерживание полотна и низкое сквозное "просачивание" волокон. На фиг.3 показана ткань с двумя 4-зевными слоями, с конструкцией переплетения с опорным утком. Диаметры нитей основы лежат в диапазоне от 0,20 до 0,80 мм. Диаметр уточных нитей составляет от 0,20 до 1,00 мм. Такой рисунок ткацкого переплетения обычно называется переплетением 4В, как показано на фиг.5, где представлено сечение, выполненное параллельно нитям основы. Рисунок переплетения, показанный на фиг.6, называют переплетением 4В с заполнением в центре, он соответствует фиг.3. Следует отметить, что ткань может быть соткана из нитей, волокон, жил, прядей и т.п., и термин "нити", используемый здесь, относится ко всем таким элементам.

Проницаемость ткани находится в пределах от 400 до 800 фут3/мин (11325-22650 дм3/мин), предпочтительно от 500 до 600 фут3/мин (14160-16990 дм3/мин). Материалы, входящие в состав нитей или волокон, обычно основаны на сложных полиэфирах (полиэтилентерефталат (PET), полибутилентерефталат (РВТ), поли [1,4-диметилол] циклогексантерефталат (РСТА) или других материалах, пригодных для этой цели) вместе с проводящими прядями из материалов типа PET, полиамидов (РА), нержавеющей стали, инвара или других волокон, обеспечивающих рассеяние статического электричества. В такой конструкции ткани могут использоваться полиамид, полифениленсульфид, полиэфирэфиркетон (PEEK) или другие коммерчески доступные волокна в зависимости от температуры или химикатов, которые могут дополнительно использоваться в технологическом процессе.

Ткань должна быть долговечной. Условия эксплуатации могут быть различными, и понятно, что при выборе материалов, используемых в составе ткани, нужно учитывать окружающую ее среду. Заметим, однако, что ткани, имеющие рассмотренный тип переплетения, нашли применение в жестких условиях бумажного производства, в частности, в сушильных секциях бумагоделательных машин.

Ткань 110 может иметь тканый шов или, предпочтительно, шпилечный шов со всеми его преимуществами. На фиг.4 показан шпилечный шов, предпочтительно это малоотпечатывающийся двухпетлевой двухшпилечный шов, сформированный путем вставки нитей, имеющих увеличенный диаметр (на 15-60%), перед шовными петлями и в них, чтобы проницаемость шва отличалась не более чем на 25 фут3/мин (708 дм3/мин), а толщина шва отличалась не более чем на 3% от соответствующих параметров основной части ткани.

Вышеописанная ткань 110, используемая в высокоскоростном фильерном устройстве, обеспечивает высокую степень удерживания волокон и однородности нетканого полотна вследствие грубого поверхностного рельефа, который минимизирует отскоки волокон или их "разбрызгивание" при соударении с поверхностью во время высокоскоростного вытягивания. Это превосходное удерживание волокон предотвращает их скручивание, которое часто возникает при высоких скоростях (более 300 м/мин, приблизительно 1000 фут/мин). Улучшение однородности полотна касается как визуально однородного поверхностного распределения волокон, так и их межслойного смешивания/проникновения на многолучевых машинах (т.е. машинах, известных в промышленности как SSS, SMS, SSMMS).

Кроме того, ткань 110 обеспечивает минимальное просачивание волокон через эту ткань в результате отсутствия прямого сквозного (перпендикулярного к плоскости поверхности) прохождения воздушного потока, что позволяет сформировать более плотную структуру полотна и достичь более высокой производительности/выработки путем уменьшения накопления волокон, возникающего со временем в вакуумной камере/щели. Накопление волокон в вакуумной камере вызывает уменьшение вакуумного давления, что отрицательно влияет на формирование полотна, качество и выработку. Кроме того, благодаря конфигурации шва, отпечатки шва на сформированном полотне будут незначительными или будут полностью отсутствовать, поскольку ткань со шпилечным швом характеризуется высокой степенью однородности между швом и остальной частью тканью. Обычно отпечатки от шва являются проблемой при применении очень грубых структур тканей, используемых в таких фильерных способах.

Таким образом, понятно, что с помощью вышеописанной ткани в комбинации с фильерным устройством для производства нетканого полотна достигаются лучшие результаты по сравнению с тканями, использовавшимися в таких приложениях раньше.

Из настоящего описания специалистам в данной области техники должно быть понятно, что в изобретение можно внести различные изменения без выхода за его рамки, которые определяются формулой изобретения.

1. Ткань для формирования на ней нетканого полотна фильерным способом в комбинации с устройством для фильерного производства нетканого полотна, сотканная так, чтобы предотвратить прохождение сквозь нее воздушного потока в направлении, по существу, перпендикулярном к поверхности указанной ткани.

2. Ткань по п.1, которая имеет тканое переплетение в виде 4-зевного двойного слоя.

3. Ткань по п.2, которая имеет тканое переплетение в виде 4-зевного двойного слоя с заполнением в центре.

4. Ткань по п.1, которая включает нити основы и утка, причем диаметр нитей основы находится в диапазоне от 0,20 до 0,80 мм.

5. Ткань по п.1, которая включает нити основы и утка, причем диаметр нитей утка находится в диапазоне от 0,20 до 1,0 мм.

6. Ткань по п.1, которая соткана так, что имеет проницаемость в диапазоне от 400 до 800 фут3/мин (11325-22650 дм3/мин).

7. Ткань по п.6, которая соткана так, что имеет проницаемость в диапазоне от 500 до 600 фут3/мин (14160-16990 дм3/мин).

8. Ткань по п.1, которая включает нити, которые включают один или более материалов, выбранных из следующей группы: полиэтилентерефталат, полибутилентерефталат, поли[1,4-диметилол]циклогексантерефталат, полиамид, полифениленсульфид и полиэфирэфиркетон.

9. Ткань по п.1, которая включает одну или более проводящих нитей.

10. Ткань по п.9, в которой указанные одна или более проводящих нитей включают один или более материалов, выбранных из следующей группы: полиэтилентерефталат, полиамид, нержавеющая сталь и инвар.

11. Ткань по п.1, которая включает шпилечный шов.

12. Ткань по п.11, в которой указанный шпилечный шов является малоотпечатывающимся двухпетлевым двухшпилечным швом.

13. Ткань по п.12, которая включает нити основы и утка, причем диаметр нитей утка перед шовными петлями и в них превышает диаметр других нитей утка на 15-60%.

14. Способ формирования ткани, предназначенной для изготовления на ней нетканого полотна фильерным способом, для использования в комбинации с устройством для фильерного производства нетканого полотна, согласно которому ткань ткут так, чтобы предотвратить прохождение сквозь нее воздушного потока в направлении, по существу, перпендикулярном к поверхности указанной ткани.

15. Способ по п.14, в котором ткань ткут с переплетением в виде 4-зевного двойного слоя.

16. Способ по п.15, в котором ткань ткут с переплетением в виде 4-зевного двойного слоя с заполнением в центре.

17. Способ по п.14, в котором указанная ткань включает нити основы и утка, причем диаметр нитей основы находится в диапазоне от 0,20 до 0,80 мм.

18. Способ по п.14, в котором указанная ткань включает нити основы и утка, причем диаметр нитей утка находится в диапазоне от 0,20 до 1,0 мм.

19. Способ по п.14, в котором указанную ткань ткут так, чтобы она имела проницаемость в диапазоне от 400 до 800 фут3/мин (11325-22650 дм3/мин).

20. Способ по п.19, в котором указанную ткань ткут так, чтобы она имела проницаемость в диапазоне от 500 до 600 фут3/мин (14160-16990 дм3/мин).

21. Способ по п.14, в котором указанная ткань включает нити, которые включают один или более материалов, выбранных из следующей группы: полиэтилентерефталат, полибутилентерефталат, поли[1,4-диметилол]циклогексантерефталат, полиамид, полифениленсульфид и полиэфирэфиркетон.

22. Способ по п.14, в котором указанная ткань включает одну или более проводящих нитей.

23. Способ по п.22, в котором указанные одна или более проводящих нитей включают один или более материалов, выбранных из следующей группы: полиэтилентерефталат, полиамид, нержавеющая сталь и инвар.

24. Способ по п.14, в котором указанная ткань включает шпилечный шов.

25. Способ по п.24, в котором указанный шпилечный шов является малоотпечатывающимся двухпетлевым двухшпилечным швом.

26. Способ по п.25, в котором указанная ткань включает нити основы и утка, причем диаметр нитей утка перед шовными петлями и в них превышает диаметр других нитей утка на 15-60%.