Стыковое соединение основных тавровых балок

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к стыковому соединению основных тавровых балок подвесного потолка. Технический результат заключается в улучшении свойств торцевого соединителя. Соединитель имеет торцевую лапку с передней частью, изогнутой в виде направляющего уголка и приемный карман с расширяющимся в наружном направлении входом. Кромка концевой части имеет профиль, обеспечивающий самоустановку этой части по вертикали на одной прямой линии с приемным карманом противолежащего соединителя. Приемный карман имеет пружинящую упругую стенку, которая ограничивает прикладываемое при монтаже усилие, чтобы преодолеть препятствие в виде сопротивления, оказываемого выступающими копьевидными запорными элементами. Пружинящая упругая стенка кармана, своеобразная форма копьевидного запорного элемента, а также закраины, придающие повышенную жесткость, способствуют усилению слышимого щелчка, сигнализирующего о том, что соединение фактически завершено. Копьевидный запорный элемент работает совместно с рельефной канавкой, способствуя самоустановке соединителей на одной прямой линии друг с другом. 7 н. и 3 з.п. ф-лы, 12 ил.

Реферат

Настоящее изобретение относится к усовершенствованиям компонентов решетки подвесного потолка и, в частности, к торцевым соединителям для основных продольных брусьев, или тавровых балок, таких систем.

До настоящего времени было сложно создать соединитель для основных тавровых балок решетки, основываясь на уже известных конструкциях, который, во всяком случае, легко было бы монтировать на рабочей площадке, получая в результате надежное и точное взаимное соединение. Установка различных известных торцевых соединителей для основных продольных брусьев, или тавровых балок, может быть в той или иной степени затруднена по многочисленным причинам. Такие соединители могут не быть самоустанавливающимися, а если для них и предусмотрена возможность самоустановки, то их действие в этом отношении может быть малоэффективным. Плавному введению торцевых соединителей в зацепление друг с другом и сочленению их между собой может оказываться противодействие в тех случаях, когда конфигурация отдельных частей соединителей характеризуется наличием выступающих поверхностей или же выступов, которые препятствуют продвижению сопрягаемых торцевых соединителей.

В типичных случаях основные продольные брусья имеют длину 12 футов, т.е. 3,6576 м и устанавливаются специалистом, который в процессе монтажа продольного бруса удерживает его руками, ухватившись за него с дальней от его центра стороны относительно конца бруса, соединяемого с предыдущим продольным брусом. Это позволяет ему удерживать брус должным образом в положении равновесия и дает возможность занять специалисту соответствующее положение для того, чтобы первоначально привязать данный продольный брус в подвешенном состоянии. Таким образом, специалист находится, по меньшей мере, в 6 футах, т.е. 1,8288 м от места соединения и поэтому специалисту трудно разглядеть с достаточной отчетливостью торцевой приемный карман ранее установленного продольного бруса. Кроме того, находясь в таком положении, специалист не может охватить соединяемые между собой концы ладонью одной руки, чтобы совместить их друг с другом на одной прямой линии. Следовательно, в данной области техники испытывается потребность в такой системе торцевого соединения или же стыкового соединения, которая обладала бы улучшенной способностью к самоустановке соединяемых между собой балок на одной прямой линии.

Требующая большей ловкости для ее решения, а иногда и более трудная задача возникает в том случае, когда торцевые соединители выполнены с нарушением или же на грани нарушения допуска на их размеры в связи с существующими отклонениями в свойствах исходных материалов, износом соответствующего обрабатывающего инструмента или же иными нарушениями установленных производственных условий. При таких обстоятельствах те усилия, которые требуется приложить для соединения торцов продольных брусьев между собой, могут варьироваться от бруса к брусу и поэтому специалист, осуществляющий монтаж решетки, остается в неведении и не может знать наверняка, было ли обеспечено им надежное соединение в каждом отдельном случае. Кроме того, эти детали, если они имеют предельные размеры, могут при монтаже требовать чрезмерно большого усилия для своей установки по месту, что опять же сбивает с толку специалиста и мешает ему нормально выполнять свою работу.

Настоящее изобретение направлено на создание для основных продольных брусьев или тавровых балок такого торцевого соединителя, или «стыкового соединения», обладающего улучшенными свойствами, которые обеспечивают самоустановку балок на одной прямой линии, а также позволяют добиться большего постоянства и сравнительно низкого уровня усилия, требующегося для осуществления соединения балок между собой. Соединитель, согласно настоящему изобретению, содержит торцевую лапку, выполненную таким образом, чтобы ее форма обеспечивала совмещение лапки на одной прямой линии с идентичным ответным соединителем, с которым она соединяется. Кроме того, соединитель дополнительно содержит выполненную в виде упругого кармана приемную зону для торцевой лапки ответного соединителя, что позволяет избежать как высоких уровней усилий, прикладываемых к продольным брусьям при их монтаже, так и варьирования уровней прикладываемых усилий в широких пределах от бруса к брусу.

В иллюстрируемом здесь варианте осуществления настоящего изобретения торцевая лапка имеет соответствующие элементы для совмещения ее на одной прямой линии с приемным карманом ответного соединителя как в вертикальном, так и в горизонтальном направлениях. Признак, заключающийся в установке на одной прямой линии в вертикальном направлении, эффективен с точки зрения обеспечения соответствующего преимущества при том условии, что несовмещение торцевой лапки физически ограничено фланцем таврового профиля противолежащего продольного бруса, с которым производится соединение. Такая конструкция обеспечивает возможность осуществить соединение таким образом, что сначала торцевая лапка накладывается на фланец ранее установленного противолежащего продольного бруса, а затем подвергается воздействию соответствующего усилия, прикладываемого к ней монтажником в направлении торца. Направляющий профиль торцевой лапки при положении ее по вертикали, устанавливаемом фланцем противолежащей тавровой балки, эффективно направляет торцевую лапку в положение, в котором она устанавливается на одной прямой линии с ответным соединителем. Самоустановке торцевой лапки по вертикали способствует также наличие копьевидного запорного элемента, который совмещается с соответствующей канавкой торцевой лапки ответного соединителя. Совмещающему действию копьевидного запорного элемента, оказываемому им в вертикальном направлении, содействуют также и соответствующие элементы соединителя, обеспечивающие установку на одной прямой линии по горизонтали. Элементы соединителя, обеспечивающие такое совмещение по горизонтали, выполнены в виде направляющего уголка, образованного изгибанием передней части торцевой лапки наружу относительно плоскости основной части торцевой лапки и расширяющегося в наружном направлении входа в приемный карман торцевой лапки. Указанные элементы, выполненные в виде направляющего уголка и расширяющегося входа, образуют гладкие направляющие поверхности, имеющие относительно большую площадь по сравнению с кромочными зонами, что способствует более плавному функциональному действию соединителя. Направляющий уголок торцевой лапки и расширяющийся в наружном направлении раструб ответного соединителя легко входят во взаимное зацепление друг с другом, что обеспечивает установку их на одной прямой линии по горизонтали. Кроме того, указанные элементы, выполненные в виде направляющего уголка и расширяющегося в наружном направлении раструба, позволяют избежать непосредственного контакта кромки первого из этих элементов с поверхностью второго, благодаря чему обеспечивается плавное скользящее действие в тот момент, когда копьевидный запорный элемент выходит из рельефной канавки ответного соединителя на последних стадиях движения, выполняемого при монтаже, когда существует наибольшая вероятность неправильного зацепления соединителей друг с другом.

Предложенный соединитель выполнен с возможностью создания звукового эффекта, в частности щелчка, в тот момент, когда соединение будет завершено, что сигнализирует специалисту-монтажнику об этом обстоятельстве. Способность к повторному щелчку и его громкость являются результатом соответствующего взаимодействия нескольких элементов конструкции соединителя. Копьевидный запорный элемент имеет запорную кромку, форма которой обеспечивает защелкивание ее поверх ответной кромки противолежащего соединителя без каких-либо препятствий, создаваемых при этом для запорной кромки противолежащего соединителя. За счет упругих свойств, характерных для приемного кармана противолежащего соединителя, торцевой лапке сообщается кинетическая энергия в тот момент, когда копьевидный запорный элемент защелкивается поверх запорной кромки противолежащего соединителя. Кроме того, торцевая лапка имеет ребра жесткости, которые увеличивают четкость щелчка, издаваемого при защелкивании копьевидного запорного элемента.

На чертежах схематично представлены

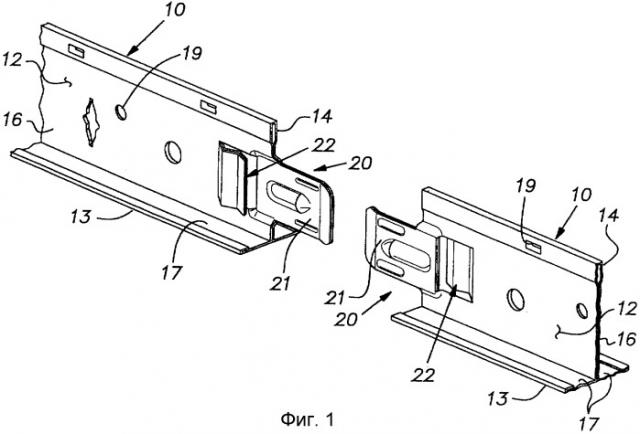

фиг.1 - вид в перспективе концевых частей основных продольных брусьев, или тавровых балок, показанных до их монтажа или соединения их торцами друг с другом;

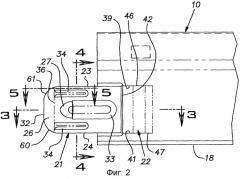

фиг.2 - вид концевой части основного продольного бруса, или тавровой балки, и соответствующего соединителя сбоку;

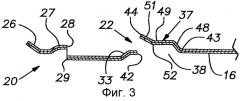

фиг.3 - частичный вид зоны соединителя в поперечном разрезе по линии 3-3 на фиг.2;

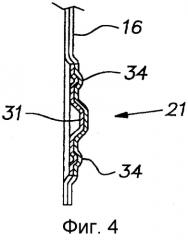

фиг.4 - вид торцевой лапки в поперечном разрезе по линии 4-4 на фиг.2;

фиг.5 - частичный вид торцевой лапки в поперечном разрезе по линии 5-5 на фиг.2;

фиг.6 - вид пары противолежащих соединителей сбоку перед соединением их друг с другом;

фиг.6A-6D - последовательные этапы монтажа противолежащих соединителей друг с другом и совмещение их между собой на одной прямой линии по горизонтали в виде на соединители сверху;

фиг.7 - вид соединителей сбоку в смонтированном состоянии;

фиг.8 - вид пары соединителей сбоку в состоянии их самоустановки на одной прямой линии как в вертикальном направлении, так и в горизонтальном направлении, причем это их состояние соответствует переходному этапу между теми этапами монтажа, которые показаны на фиг.6А и 6В.

На прилагаемых чертежах показана концевая часть основного продольного бруса, или тавровой балки 10, общего типа, которые обычно применяются в известных в данной области системах решетки подвесного потолка. В типичных случаях указанные основные продольные брусья, или тавровые балки 10, применяются в сочетании с поперечными брусьями, или тавровыми балками (не показаны), образуя при этом соответствующую подвесную решетчатую структуру. В иллюстрируемом здесь примере осуществления настоящего изобретения основная тавровая балка 10 выполнена из двух профилированных металлических полос 12, 13, изготавливаемых в типичных случаях из стали, хотя с этой целью может также использоваться и какой-нибудь другой материал, к примеру, такой как алюминий. Одна из этих полос, а именно полоса 12, выполнена таким образом, что она состоит из верхнего полого утолщения 14, двойной стенки 16 и расходящихся в противоположные стороны фланцев 17, причем все эти части вместе составляют одно целое друг с другом. Полоса 12 может иметь, например, толщину в пределах от 0,012 дюйма, т.е. 0,3048 мм, до 0,027 дюйма, т.е. 0,6858 мм, в зависимости от конкретного случая применения. Другая полоса, а именно полоса 13, лежит под фланцами 17 и обернута вокруг дальних кромок фланцев 17, блокируя полосу 12, чтобы сохранить Т-образную форму тавровой балки, скрывая при этом шов между фланцами 17 и обеспечивая гладкий внешний вид нижней поверхности 18 тавровой балки 10; при этом нижнюю поверхность 18 полосы 13 в типичных случаях окрашивают с целью обеспечить более привлекательный внешний вид. Нижняя полоса 13 изготавливается из соответствующего материала; в типичных случаях это сталь, но может быть применен также и какой-нибудь другой материал, к примеру, такой как алюминий. Отверстия 19, проходящие насквозь через стенку 16 балки, обеспечивают возможность подвешивания тавровой балки 10 при помощи проволоки или иных подручных средств, как это известно из существующего уровня техники. Очевидно, что продольный брус 10 может быть реализован в различных других формах, помимо обычной Т-образной формы, как это известно из существующего уровня техники.

Продольный брус, или тавровая балка 10, имеет торцевой соединитель, или стыковое соединение 20, которое в иллюстрируемом здесь случае выполнено одним целым со стенкой 16 балки. Очевидно, что определенные признаки настоящего изобретения могут быть также реализованы и применительно к соединителям, которые выполнены в одинарной стенке балки или же только лишь в одном из слоев двухслойной стенки балки, либо которые выполнены целиком или же только лишь частично в виде отдельных элементов, которые соединяются с основными частями продольного бруса при помощи заклепок или же иных крепежных средств, как это известно из существующего уровня техники. Общепринято, чтобы продольный брус, или тавровая балка 10, имели по соединителю 20 на каждом своем конце.

Соединитель 20 имеет торцевую лапку 21 и приемный карман 22 для торцевой лапки, которые, как это поясняется ниже, взаимодействуют с соответствующим идентичным соединителем по принципу «рукопожатия», соединяя противолежащие концы двух установленных на одной прямой линии тавровых балок, или продольных брусьев 10, вместе друг с другом. Торцевая лапка 21 и приемный карман 22 прорезаются при обработке в соответствующих штампах, которые одновременно придают им при этом требуемую форму. Торцевая лапка 21 выступает относительно воображаемой вертикальной плоскости, перпендикулярной к продольному направлению тавровой балки 10, и располагается в том месте, где оканчивается нижняя поверхность 18, причем это местоположение, собственно, и является номинальным концом тавровой балки. Основные, или «посадочные», части торцевой лапки 21 выполнены плоскими, и они смещены относительно плоскости центра тавровой балки 10 (т.е., той плоскости, где отдельные стенки, составляющие ее двойную стенку 16, примыкают друг к другу) на такое расстояние, которое, по меньшей мере, равно толщине проката, образующего отдельные стенки этой двойной стенки балки (т.е., толщине одной стенки, из которых состоит двойная стенка балки). Следует понимать, что благодаря этому обеспечивается возможность сопряжения наружной поверхности торцевой лапки 21 с наружной поверхностью другой такой торцевой лапки, сцепляемой с ней, по существу, в средней плоскости каждой из тавровых балок 10, сращиваемых или же соединяемых друг с другом.

Боковой профиль торцевой лапки 21 является, по существу, прямоугольным и имеет две параллельные горизонтальные кромки 23, 24 соответственно сверху и снизу. Плоскость концевой части, или направляющего уголка, 26 расположена под острым углом, составляющим, например приблизительно 35°, к плоскости собственно торцевой лапки и отходит от этой плоскости в сторону тавровой балки 10, относительно которой смещена торцевая лапка.

В передней зоне торцевой лапки 21 отштампован копьевидный запорный элемент 27, находящийся посредине высоты торцевой лапки. Копьевидный запорный элемент 27 выступает относительно плоскости собственно торцевой лапки с той же самой стороны, в которую отогнута выполненная в виде направляющего уголка 26 концевая ее часть и относительно которой смещена торцевая лапка. Копьевидный запорный элемент 27 выполнен утолщенным и предпочтительно имеет общую форму в виде половинки пули, разрезанной в продольном направлении. Запорная кромка 28 копьевидного запорного элемента 27 изначально прорезается в штампе по одной линии, общей с концевой кромкой 29 рельефной выравнивающей канавки 31. Кромка 28 копьевидного запорного элемента изначально прорезается в плоскости торцевой лапки по линии, кривизна которой определяется радиусом или же радиусами, центр или центры которых находятся вне торцевой лапки, т.е., линия прорезания является выпуклой по отношению к основной тавровой балке. В результате того, что линия прорезания имеет указанную криволинейную геометрию, при отгибании копьевидного запорного элемента таким образом, чтобы он выступал относительно плоскости собственно торцевой лапки, свободная запорная кромка 28, если смотреть на нее в вертикальном направлении, как показано на фиг.3, образует угол, составляющий приблизительно 90°, или же меньший угол. Таким образом, вершина, или средняя точка, кромки 28, находящаяся на наибольшем удалении, чем все остальные ее точки от плоскости собственно торцевой лапки, в идеальном случае расположена сзади, находясь при этом, по меньшей мере, не ближе от передней кромки 32 торцевой лапки 21, чем все остальные части этой кромки 28.

Рельефная канавка 31 расположена по вертикали на одной прямой линии с копьевидным запорным элементом 27 и проходит продольно в заднем направлении от копьевидного запорного элемента к немного скругленному концу 33, примыкающему к приемному карману 22. Рельефная канавка 31 имеет глубину, по существу равную высоте копьевидного запорного элемента 27 или же несколько большую, чем эта высота, и ширину, которая в умеренных пределах больше, чем ширина копьевидного запорного элемента.

В материале торцевой лапки отштампована пара закраин 34, или узких ребер, проходящих в продольном направлении от линии изгиба 36 между выполненной в виде направляющего уголка 26 концевой ее частью и торцевой лапкой, причем эти закраины выступают относительно торцевой лапки с противоположной ее стороны относительно той стороны, с которой расположен копьевидный запорный элемент 27. Закраины 34 параллельны кромкам 23, 24, и в заднем направлении они немного заходят за копьевидный запорный элемент 27, придавая тем самым повышенную жесткость торцевой лапке 21 в ослабленном ее месте, находящемся на линии ее прорезания, формирующей кромку 28 копьевидного запорного элемента и концевую кромку 29 канавки.

Приемный карман 22 для лапки выполнен в виде стенки 37 и отверстия 38. В иллюстрируемом здесь случае стенка 37 кармана и отверстие 38 имеют прямоугольную форму и выполняются посредством прорезания кислородным резаком или иным инструментом проката, из которого выполнена стенка 16 балки, вдоль параллельных горизонтальных линий с образованием надрезов 39 и по вертикальной линии соответственно с образованием надреза 42. Стенка 37 кармана составляет одно целое со стенкой 16 балки вдоль ближней ее стороны 43 по отношению к стенке 16 балки, тогда как вся остальная часть стенки кармана, в том числе ее дальняя кромка 44, а также верхняя и нижняя кромки 46, 47, отделены надрезами от стенки балки. Как показано, в частности на фиг.3, стенка 37 кармана штампуется таким образом, что она в большей своей части имеет неплоскую конфигурацию, отклоняясь в поперечном направлении наружу относительно стенки 16 балки. В данном контексте плоскость стенки 16 балки определяется как пространство, занимаемое собственно этой стенкой. Область стенки 37 кармана, расположенная вблизи от стенки 16 балки, определяет собой соответствующую полость благодаря наличию ступенчатой части 48, отогнутой в сторону от плоскости стенки 16 балки, и промежуточной части 49, загнутой немного назад в обратном направлении к плоскости стенки балки. Дальний конец стенки 37 кармана сформирован таким образом, что он имеет расширяющуюся в наружном направлении часть 51, расположенную под углом к плоскости стенки 16 балки. Стенка 37 кармана, как показано на фиг.3, выполнена с вторичным входом, расположенным в зоне линии изгиба 52, находящейся между расширяющейся в наружном направлении частью 51 и промежуточной частью 49, благодаря чему эта зона 52 занимает исключительное в своем роде положение по близости нахождения ее по отношению к плоскости стенки 16 балки, если сравнивать ее положение с местонахождением соседних с ней частей стенки 37 кармана.

Соединитель 20 выполнен с возможностью сопряжения его с идентичным ему другим соединителем, как это показано на фиг.6А-6D и на фиг.7. Таким образом, последовательно располагаемые основные тавровые балки 10, или продольные брусья, стыкуются вместе торец в торец друг с другом, перекрывая при этом собой комнату или же какое-нибудь иное помещение, в котором предполагается соорудить подвесной потолок. Важным признаком соединителя 20 является его способность к самоустановке на одной прямой линии относительно ответного соединителя. В качестве примера на фиг.8 показано такое положение, в котором оба соединителя уже совмещены друг с другом, но изначально еще не установлены по вертикали на одной прямой линии. В положении, показанном на фиг.8, соединитель 20 одной тавровой балки 10 опирается на верхнюю сторону фланца 17 другой тавровой балки. Наиболее типичным такое положение будет в том случае, когда находящаяся выше тавровая балка (показанная на фиг.8 слева) уже была установлена ранее, а нижняя тавровая балка (показанная справа) подсоединяется к указанной, ранее установленной тавровой балке. Из того, что показано на фиг.8, следует, что нижняя наклонная криволинейная часть 60 направляющей кромки 32 имеет такой участок, который расположен в этом случае несколько выше, чем нижняя кромка отверстия 41 кармана ответного соединителя. Аналогично, но это на данном чертеже не показано, с противоположной стороны тавровых балок, изображенных на фиг.8, верхняя наклонная криволинейная часть 61 направляющей кромки соответствующей торцевой лапки имеет такой участок, который расположен в этом случае ниже, чем верхняя кромка 39 отверстия соединителя 20. При принудительном продвижении соединителя 20 в горизонтальном или же в поперечном направлении в сторону противолежащего соединителя концевая часть, выполненная в виде направляющего уголка 26, проскальзывает в отверстие 38 кармана противолежащего соединителя. Под воздействием соответствующего усилия, прикладываемого в продольном направлении к тавровой балке 10, устанавливаемой на свое место, наклонная часть 60 кромки, прижимаясь к кромке 41 отверстия кармана противолежащего соединителя, направляет соединитель 20 вверх относительно противолежащего соединителя и обеспечивает тем самым самоустановку соединителя на одной прямой линии с противолежащим соединителем. Предполагается также, что скругленные части 60, 61 кромок могут иметь и другую форму, при наличии которой сохраняется их способность смещать соединитель соответственно вверх или вниз при введении его в зацепление с соответствующим карманом. Этому направляющему воздействию способствуют также еще и два других обстоятельства, приводящих к возникновению дополнительного направляющего эффекта. В результате взаимодействия между выполненной в виде направляющего уголка 26 концевой частью и расширяющейся в наружном направлении частью 51 стенки 37 кармана возникает в каждом комплекте указанных элементов соответствующий направляющий эффект, проявляющийся в стремлении сместить соединители в поперечном или же в горизонтальном направлении навстречу друг другу, когда к тавровым балкам прикладываются осевые, или продольные, усилия в направлении сближения их друг с другом. В момент, когда копьевидные запорные элементы 27 вводятся во взаимное зацепление с противолежащими рельефными канавками 31, эти элементы, реагируя на поперечное или же горизонтальное смещение, которое обеспечивается соответствующими комплектами, состоящими из выполненной в виде направляющего уголка 26 концевой части и расширяющейся части 51 стенки кармана, направляют движение соединителей по вертикали, обеспечивая опять же самоустанавливающее действие. В результате совместного действия этих направляющих факторов обеспечивается точная самоустановка соединителей 20 на одной прямой линии, что позволяет сравнительно легко осуществить взаимное соединение их друг с другом.

Наличие рельефной канавки 31 позволяет избежать возникновения существенных помех для перемещения соединителей со стороны друг друга, создаваемых выступом копьевидного запорного элемента 27, вплоть до того момента, после которого они будут фактически уже установлены на одной прямой линии друг с другом при помощи торцевых лапок 21, по существу уже вошедших в отверстия 38, или окна соответствующих карманов. Как только копьевидные запорные элементы 27 дойдут до конца 33 соответствующих рельефных канавок 31 на противолежащих по отношению к ним соединителях 20, то тогда в результате дальнейшего продвижения устанавливаемой тавровой балки немедленно произойдет упругое прогибание стенок 37 карманов наружу в поперечном направлении, что позволит копьевидным запорным элементам выскользнуть из канавок на самом их конце и продвинуться на короткое расстояние по поверхности собственно торцевой лапки, переместившись при этом на другую сторону относительно надреза, или кромки 42, образовавшейся при формировании стенки 37 кармана. Выполнение стенки 37 кармана с вторичным входом позволяет добиться контакта по всей площади поверхности на линии изгиба 52 с противолежащей торцевой лапкой 21 (см. фиг.6С и 6D), а также обеспечить соответствующее пружинящее воздействие. Располагаясь в этой точке, копьевидные запорные элементы 27 под воздействием подпружинивающего усилия, развиваемого прогибающимися упругими стенками 37 карманов, защелкиваются позади кромок 42 противолежащего соединителя, и на этом процесс соединения, или сращивания, фактически завершен.

Результат, обеспечиваемый раскрытыми здесь конструктивными признаками соединителя, заключается в том, что издается слышимый щелчок в тот момент, когда кромки 28 копьевидных запорных элементов проходят через кромки 42 отверстий 38 карманов, обеспечивая при этом для торцевых лапок 21 возможность, защелкнувшись, запереть друг друга. Этот щелчок служит для специалиста, осуществляющего монтаж, сигналом, свидетельствующим о том, что соединение фактически завершено. Громкость этого щелчка зависит частично от геометрии кромки 28 копьевидного запорного элемента, которая, как уже упоминалось выше, характеризуется тем, что эта кромка расположена под углом, составляющим, по существу, 90°, или же под еще меньшим углом, благодаря чему удается избежать такого режима работы, который возникал бы в том случае, если эта кромка располагалась бы в плоскости, проходящей под углом, превышающим 90°, так как при этом указанная кромка проскальзывала бы по противолежащей запорной кромке 42, в результате чего щелчок получался бы приглушенным. Закраины 34, придавая повышенную жесткость торцевым лапкам 21 в зоне расположения копьевидных запорных элементов 27, способствуют повышенной громкости щелчка.

Выполненные в виде направляющих уголков 26 концевые части и расширяющиеся части 51 стенок карманов обеспечивают такое взаимодействие сопрягаемых друг с другом деталей, при котором происходит всего лишь соприкосновение поверхности одной из этих деталей с поверхностью другой детали в тот момент, когда возникают наибольшие препятствия при выполнении всей последовательности операций соединения балок между собой, то есть во время скольжения копьевидных запорных элементов по поверхности посадочных зон, находящихся между рельефными канавками 31 и запорными кромками 42 отверстий 38. Наличие контакта с передней кромкой 32 торцевой лапки 21 или же с дальней кромкой 44 стенки 37 кармана могло бы приводить к значительному увеличению сопротивления трению, создаваемому соединителями. Частично избежать такого контакта с кромками удалось посредством такого исполнения стенки, при котором она имеет вторичный вход, расположенный на линии изгиба 52. Поскольку стенка кармана по своей периферии, в частности по кромкам 44, 46 и 47 (за исключением той ее части, где стенка кармана соединяется собственно со стенкой балки), не связана с какими-либо другими частями соединителя, сама стенка кармана действует как упругая пружина. Следовательно, усилие, необходимое для отгибания ее в поперечном направлении, чтобы копьевидный запорный элемент вышел из канавки 31 и, пройдя прилегающий посадочный участок, подошел к кромке 42 отверстия, будет весьма ограниченным по своей величине. В свою очередь усилие, которое требуется приложить для того, чтобы осуществить соединение, будет весьма умеренным, и его величина не будет проявлять склонности к изменению в сколь-либо широких пределах в тех случаях, когда соединители 20 выполнены на грани нарушения допуска на их размеры в связи с имеющимися отклонениями по толщине исходных материалов, износом соответствующего обрабатывающего инструмента или же иными нарушениями установленных производственных условий. В конструкциях соединителей, известных в данной области техники, отклонения от нормы в таких широких пределах встречаются часто, что вызывает серьезные нарекания со стороны профессиональных специалистов по монтажным работам. Закраины 34, помимо увеличения жесткости торцевой лапки 21 и усиления слышимого щелчка, служат также и для того, чтобы избежать чрезмерно большого трения, возникающего в процессе соединения балок между собой в тех случаях, когда на кромках примыкающих друг к другу деталей могут иметься заусенцы.

Должно быть совершенно очевидно, что в приведенном здесь выше описании настоящее изобретение раскрыто на конкретном примере его осуществления, а также что данный пример допускает внесение в изобретение различных изменений, касающихся введения дополнительных подробностей, видоизменения или исключения рассмотренных здесь подробностей при том условии, что эти изменения не выходят за рамки принципов, изложенных при раскрытии изобретения в настоящем описании. Таким образом, предложенное изобретение не ограничивается лишь теми конкретными подробностями, которые раскрыты в приведенном здесь выше описании, а определяется объем данного изобретения исключительно только лишь следующей ниже формулой изобретения.

1. Соединитель для продольного бруса в подвесном потолке, содержащий торцевую лапку и приемный карман для торцевой лапки, причем торцевая лапка имеет направляющий конец с кромкой, а приемный карман расположен позади торцевой лапки, при этом торцевая лапка имеет корпус с, по существу, плоскими частями, расположенными позади направляющего конца, а материал плоских частей корпуса определяет плоскость, при этом направляющий конец выгнут в одну сторону относительно плоскости упомянутых частей корпуса в виде направляющего уголка, и карман соразмерен принимаемому им направляющему концу идентичного соединителя, причем карман имеет стенку, расположенную в боковой зоне относительно плоскости частей корпуса, и стенка кармана имеет переднюю часть, расширяющуюся в наружном направлении относительно плоскости, определяемой плоскими частями корпуса, по периферии стенка кармана не соединена с окружающими ее частями соединителя в пределах существенной части длины периферии сзади расширяющейся части, посредством чего стенка кармана функционирует в качестве упругой пружины, причем торцевая лапка имеет запорный выступ и зону для приема и блокировки выступа идентичного соединителя, а стенка кармана выполнена с возможностью опоры на торцевую лапку идентичного соединителя и удержания выступа идентичного соединителя в своей приемной зоне, при этом торцевая лапка имеет такую конфигурацию, которая требует прогибания стенки кармана в поперечном направлении наружу в момент введения торцевой лапки идентичного соединителя посредством приложения усилия в карман, а расширяющаяся в наружном направлении передняя часть стенки кармана и часть идентичного соединителя, выполненная в виде направляющего уголка, вводятся во взаимное зацепление друг с другом, соприкасаясь своими поверхностями между собой с возможностью плавного скольжения друг относительно друга, в момент введения торцевой лапки идентичного соединителя в приемный карман.

2. Тавровая балка для подвесного потолка, содержащая торцевой соединитель с торцевой лапкой и приемным карманом для торцевой лапки, причем торцевая лапка имеет направляющий конец с кромкой, а приемный карман расположен позади торцевой лапки, при этом торцевая лапка имеет корпус с, по существу, плоскими частями, расположенными позади направляющего конца, а материал плоских частей корпуса определяет плоскость, при этом направляющий конец сформирован по одну сторону относительно плоскости указанных частей корпуса, и карман соразмерен принимаемому им направляющему концу идентичного соединителя, причем карман имеет стенку, расположенную в боковой зоне относительно плоскости частей корпуса, тавровая балка имеет нижнюю поверхность и пару расходящихся по горизонтали в разные стороны фланцев, примыкающих к ее нижней поверхности, и каждый из фланцев имеет верхнюю сторону, а кромка направляющего конца имеет конфигурацию, обеспечивающую в момент опоры торцевой лапки на верхнюю поверхность фланца идентичной тавровой балки возможность введения в карман идентичного соединителя, а направляющая кромка выполнена с возможностью введения в карман соединителя идентичной тавровой балки и с возможностью установки соединителей на одной прямой линии друг с другом за счет соответствующего направляющего действия в момент приложения соответствующего осевого усилия.

3. Соединитель для продольного бруса в подвесном потолке, содержащий торцевую лапку и приемный карман для торцевой лапки, причем торцевая лапка имеет направляющий конец с кромкой, а приемный карман расположен позади торцевой лапки, при этом торцевая лапка имеет корпус с, по существу, плоскими частями, расположенными позади направляющего конца, а материал плоских частей определяет плоскость, при этом направляющий конец сформирован по одну сторону относительно плоскости упомянутых частей корпуса, и карман соразмерен принимаемому им направляющему концу идентичного соединителя, причем карман имеет стенку, расположенную в боковой зоне относительно плоскости частей корпуса, торцевая лапка имеет запорный выступ, расположенный с той стороны лапки, где сформирован направляющий конец, и содержащий обращенную назад запорную кромку, причем соединитель имеет открытую зону для приема торцевой лапки идентичного соединителя с передним концом, а открытая зона имеет обращенную назад кромку, предназначенную для блокировки с запорной кромкой выступа идентичного соединителя.

4. Соединитель по п.3, в котором торцевая лапка имеет рельефную зону, предназначенную для приема запорного выступа идентичного соединителя при соответствующем движении в ходе монтажа перед тем, как будет обеспечено полностью блокированное зацепление с идентичным соединителем.

5. Тавровая балка для подвесного потолка, содержащая центральную стенку и торцевой соединитель, расположенный на указанной стенке, соединитель имеет торцевую лапку и приемный карман для торцевой лапки, причем торцевая лапка имеет направляющий конец с кромкой, а приемный карман расположен позади торцевой лапки, причем карман соразмерен принимаемому им направляющему концу идентичного соединителя и расположен в боковой зоне относительно указанной центральной стенки, при этом по периферии стенка кармана не имеет соединения с окружающими ее частями соединителя в пределах существенной части длины периферии в продольном направлении тавровой балки, посредством чего стенка функционирует в качестве упругой пружины, причем направляющая кромка имеет наклонные части, выполненные с возможностью зацепления их с частями кармана идентичного противолежащего соединителя и предназначенными для обеспечения установки соединителей по вертикали на одной прямой линии друг с другом, при этом стенка кармана выполнена с возможностью упругого прогиба в поперечном направлении относительно плоскости стенки тавровой балки, которое осуществляется в момент взаимодействия направляющего конца торцевой лапки идентичного соединителя с карманом, способствуя плавному вводу торцевой лапки идентичного соединителя в карман.

6. Соединитель для продольного бруса в подвесном потолке, содержащий торцевую лапку и приемный карман для торцевой лапки, причем торцевая лапка имеет направляющий конец с кромкой, а приемный карман расположен позади торцевой лапки, при этом торцевая лапка имеет корпус с, по существу, плоскими частями, расположенными позади переднего конца, а материал плоских частей корпуса определяет плоскость, при этом карман соразмерен принимаемому им направляющему концу идентичного соединителя и по периферии стенка кармана не имеет соединения с окружающими ее частями соединителя в пределах существенной части длины периферии в направлении торцевой лапки, посредством чего стенка функционирует в качестве упругой пружины, при этом торцевая лапка имеет выступающий в поперечном направлении запор с обращенной назад запорной кромкой, а соединитель имеет открытую зону для приема выступающего запора идентичного соединителя, содержащего обращенную назад кромку для блокировки с запорной кромкой выступающего запо