Роликолопастное устройство для измерения параметров рабочих сред эксплуатационных систем

Иллюстрации

Показать всеИзобретение относится к технике измерения и контроля текучих рабочих сред: жидкости, газа энергетических, металлургических, химических и других установок, и может быть использовано в устройствах контроля и измерения параметров текучих сред, в том числе при отборе проб из эксплуатационных систем. Роликолопастное устройство для измерения параметров рабочих сред эксплуатационных систем содержит статор с подводящим и отводящим каналами, сообщающимися с рабочими полостями камеры, выполненной в статоре, лопастной ротор, расположенный в камере и имеющий со стенками ее полостей радиальные и торцевые зазоры. Полости камеры имеют выемки с установленными в них валиками-распределителями, оси которых смещены относительно оси вращения ротора в радиально-угловых направлениях. В валиках-распределителях выполнены выемки для свободного прохождения лопастей ротора. Валики имеют уплотняющие диаметральные зазоры между их поверхностями, наружными поверхностями ротора и краевыми участками поверхностей выемок и кинематически связаны с валом ротора через синхронизирующий механизм, который расположен в полости, выполненной в статоре со стороны торцовой стенки одной из полостей рабочей камеры. Устройство имеет датчик импульсов вращения ротора. Устройство снабжено расположенным с внешней стороны статора электродвигателем с магнитной муфтой, ведомая часть которой установлена на конце вала лопастного ротора, ориентированного в дополнительную полость статора, противоположно расположенную относительно полости последнего, имеющей синхронизирующий механизм. Чувствительная часть датчика установлена в дополнительной полости статора. Статор и конструктивные элементы рабочей камеры выполнены из немагнитных материалов. Устройство надежно в работе при отборе проб с переменной концентрацией и давлением текучей среды и в независимости от агрессивности сред. 3 ил.

Реферат

Изобретение относится к технике измерения и контроля текучих рабочих сред (жидкости, газы) энергетических, металлургических, химических и др. установок и может быть использовано в устройствах контроля и измерения параметров текучих сред, в том числе при отборе их из эксплуатационных систем.

Известно устройство для измерения параметров текучих сред, в частности сжатого газа при отборе его из эксплуатационной системы магистрального трубопровода (см. патент RU 2158421, G01N 1/22). Устройство содержит зонд-конфузор, осесимметрично установленный в магистральном трубопроводе, и измеритель-анализатор. Данное устройство обеспечивает отбор и контроль параметров, в частности газовой среды из магистрального трубопровода, находящегося под давлением.

Однако известное устройство имеет ограниченные технологические возможности, т.к. не может быть использовано в магистральных трубопроводах с низкой скоростью потока, с разреженными или застойными зонами текучей среды.

Известно устройство для измерения параметров рабочих сред эксплуатационных систем, содержащее линию провода текучей среды, подсоединенную ко входу побудителя расхода в виде мембранного насоса с двигателем, выход побудителя расхода через дроссель подсоединен к измерительному преобразователю анализа пробы текучей среды (см. пат. № 2145415, G01N 1/22). При реализации изобретения обеспечивается подача пробы текучей среды к измерительному преобразователю под необходимым давлением и расходом.

Однако эксплуатационная надежность побудителя потока с управляемой под действием электродвигателя эластичной мембраной неэффективна, особенно при измерении параметров рабочих сред с повышенной термохимической активностью и токсичностью.

Известны также роторно-лопастные устройства для измерения параметров текучей рабочей среды эксплуатационных систем (RU № 2017071, ПМ 17726). Устройства предназначены для измерения объемного или массового расхода текучей рабочей среды.

Роторно-лопастное устройство по ПМ 17726 содержит:

статор с подводящим и отводящим каналами, сообщающимися с рабочими полостями камеры, выполненной в статоре;

лопастной ротор, расположенный в камере и имеющий со стенками ее полостей радиальные и торцевые зазоры, полости камеры имеют выемки с установленными в них валиками-распределителями, оси которых смещены относительно оси вращения ротора в радиально-угловых направлениях;

в валиках-распределителях выполнены выемки для свободного прохождения лопастей ротора; валики имеют уплотняющие диаметральные зазоры между их поверхностями, наружными поверхностями ротора и краевыми участками поверхностей выемок и кинематически связаны с валом ротора через синхронизирующий механизм, который расположен в полости, выполненной в статоре со стороны торцовой стенки одной из полостей рабочей камеры;

статор устройства снабжен датчиком импульсов вращения ротора, который связан с измерительно-регистрирующей аппаратурой.

Предусмотренная в известном техническом решении герметизация статора, полостей камеры за счет уплотняющих зазоров между их стенками ротором и валиками, обеспечивает надежность работы устройства с агрессивными текучими средами. Наличие в статоре устройства подводящих и отводящих каналов, сообщающих эксплуатируемую систему через указанные рабочие полости камеры с потребителем среды, позволяет использовать данные устройства для измерения различных параметров текучих сред, в том числе и при оценке их физико-химических показателей.

Известное устройство с учетом своих конструктивно-технологических особенностей может быть использовано только в режиме измерения параметров текучих рабочих сред, находящихся в эксплуатационной системе под определенным давлением, необходимым для вращения такой инерционной массы устройства, как лопастной ротор, валики-распределители. С учетом этих обстоятельств использование известного устройства для измерения параметров текучих рабочих сред при низкой их концентрации, давлении, нестабильности потока среды в эксплуатируемой системе технологически ограничивается инерционностью, т.е. порогом чувствительности указанных узлов вращения устройства. Данное устройство не может быть также использовано в режиме циклического измерения параметров текучих сред при соответствующем их отборе из эксплуатационной системы.

Техническое решение по ПМ 17726 выбрано в качестве ближайшего аналога заявляемого изобретения.

Задача изобретения состояла в расширении технологических возможностей роторно-лопастного устройства по измерению параметров текучих рабочих сред, в повышении эксплуатационной надежности этих устройств при отборе исследуемых проб из анализируемых зон с переменной в них концентрацией, давлением текучей среды и в независимости от агрессивности сред.

Для решения поставленной технической задачи предложено ролико-лопастное устройство для измерения параметров рабочих сред эксплуатационных систем, содержащее статор с подводящим и отводящим каналами, сообщающимися с рабочими полостями камеры, выполненной в статоре, лопастной ротор, расположенный в камере и имеющий со стенками ее полостей радиальные и торцевые зазоры, полости камеры имеют выемки с установленными в них валиками-распределителями, оси которых смещены относительно оси вращения ротора в радиально-угловых направлениях, в валиках-распределителях выполнены выемки для свободного прохождения лопастей ротора, валики имеют уплотняющие диаметральные зазоры между их поверхностями, наружными поверхностями ротора и краевыми участками поверхностей выемок и кинематически связаны с валом ротора через синхронизирующий механизм, который расположен в полости, выполненной в статоре со стороны торцовой стенки одной из полостей рабочей камеры, статор устройства снабжен датчиком импульсов вращения ротора, который связан с измерительно-регистрирующей аппаратурой, при этом, согласно изобретению, устройство снабжено расположенным с внешней стороны статора электродвигателем с магнитной муфтой, ведомая часть которой установлена на конце вала лопастного ротора, ориентированного в дополнительную полость статора, противоположно расположенную относительно полости последнего, имеющей синхронизирующий механизм, чувствительная часть датчика установлена в дополнительной полости статора, при этом статор, конструктивные элементы рабочей камеры выполнены из немагнитных материалов.

При реализации изобретения, благодаря технологически заданной герметичности полостей камеры и статора и технологически определяемого в процессе работы устройства режима управляющего воздействия на вал вращения лопастного ротора, обеспечивается возможность стабильной работы устройства с агрессивными средами и независимо от их физико-химического состояния по таким показателям, как концентрация, плотность, давление среды в эксплуатационной системе. Устройство может работать при измерении расхода рабочей среды из эксплуатационной системы, например трубопровода, при периодическом или циклическом режиме отбора проб среды из эксплуатационной системы.

При анализе известного уровня техники не выявлено технических решений, имеющих аналогичную заявляемому решению совокупность конструктивных признаков и их взаимосвязь, обеспечивающих достижение указанного выше результата, что свидетельствует о наличии в заявляемом техническом решении новизны, изобретательского уровня и промышленной применимости, соответствующих критериям изобретения, что и подтверждается нижеприведенным описанием.

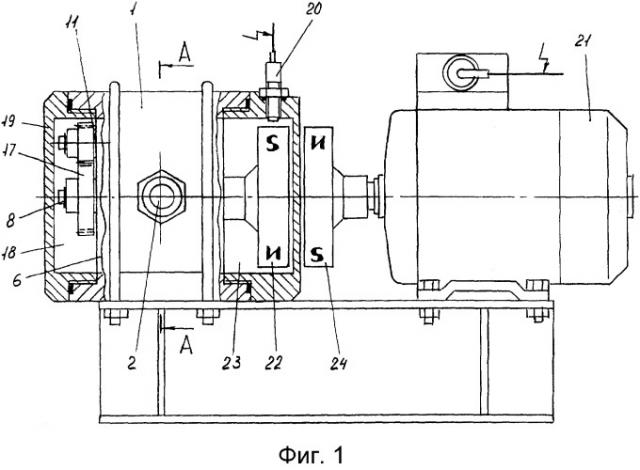

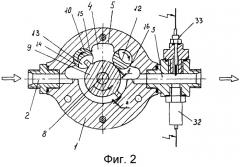

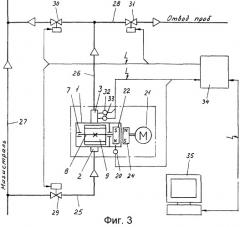

Изобретение поясняется чертежами, где

на фиг.1 показана конструктивная схема устройства, продольное сечение;

на фиг.2 - то же, что на фиг.1 сечение А-А;

на фиг.3 - блок- схема по измерению параметров рабочих текучих сред эксплуатационных систем с использованием заявляемого устройства.

Устройство для измерения параметров рабочих сред эксплуатационных систем содержит статор 1 с подводящими 2 и отводящими 3 каналами и сообщающуюся с назваными каналами рабочую камеру 4. Рабочая камера 4, в частности, образована (свидет. №17726) диаметральной перемычкой 5 внутренней боковой стенки статора 1 и опорными щеками 6, соединяемыми между собой и с перемычкой 5 резьбовыми соединениями. В камере 4 между щеками 6 посредством подшипниковых узлов 7 расположен вал вращения 8 лопастного ротора 9. Диаметральная перемычка 5 имеет открытые к ротору выемки, расположенные с угловыми и радиальными смещениями относительно вала вращения 8 ротора. В выемках размещены валики-распределители 10, установленные в щеках 6 через подшипниковые узлы 11. Валики-распределители 10 имеют открытые пазы 12 для свободного прохождения лопастей ротора 9. Наружная поверхность валиков-распределителей 10 образует с частью внутренней поверхности выемки полость 13 (для снижения гидравлических ударов), а в зоне краевых участков выемок - гарантированно заданные уплотняющие зазоры «б». Лопасти ротора 9 расположены по отношению к боковой внутренней поверхности камеры 4 с образованием гарантированно заданных диаметральных уплотняющих зазоров «а», а торцовые поверхности ротора по отношению к внутренним торцовым поверхностям камеры образуют со щеками 6 технологически заданные торцевые зазоры «бi», величина которых может быть отрегулирована резьбовыми деталями. Названные зазоры «б», «а» и «бi» обеспечивают гарантированную с учетом термовязкостных характеристик рабочей среды (газа, жидкости) герметичность между рабочими полостями камеры 4 соответственно входной и отводящей, а также возможность вращения лопастного ротора и валиков распределителей при воздействии рабочей среды на лопасти ротора. Герметичность полостей камеры 4 обеспечена и уплотняющими элементами 14, 15, 16 между соответствующими поверхностями вращения и стенками полостей камеры. Вал вращения лопастного ротора 9 кинематически связан с осями вращения валиков-распределителей 10 через синхронизирующий механизм 17, который расположен в полости 18 статора. Полость 18 статора, образована с одной из торцовых сторон камеры 4 посредством используемой для этих целей, например, уплотняющей крышки 19. Конструктивное исполнение синхронизирующего механизма, предпочтительно, в варианте зубчатых шестерен. Направление вращение лопастного ротора может быть реверсивно в зависимости от подсоединения каналов 2 и 3 к эксплуатируемой системе, например магистральному трубопроводу, и направления потока рабочей среды в нем.

Устройство имеет магнитный датчик 20 импульсов вращения ротора 9. С внешней стороны статора установлен электродвигатель 21, вал вращения которого оснащен магнитной муфтой, при этом ведомая часть 22 муфты установлена на валу лопастного ротора 9 и на концевой части указанного вала, который расположен в дополнительной полости 23 статора. Полость 23 статора противоположна полости 18, в которой расположен синхронизирующий механизм 17.

В устройстве используют промышленно выпускаемые магнитные муфты, полумуфты которых образованы наружными кольцевыми обечайками, выполненными из немагнитных материалов и расположенными внутри этих обечаек шестью чередующимися кольцевыми разнополюсными магнитными секторами (на чертежах не показаны).

Ведущая полумуфта 24 магнитной муфты установлена на валу электродвигателя 21 и расположена с внешней стороны статора 1 с гарантированно заданным по отношению к торцовым поверхностям статора и полумуфты 22 зазором. Статорная часть устройства, конструктивные элементы его рабочей камеры и вращающиеся узлы выполнены из немагнитных материалов, предпочтительно алюминиевомагнивых сплавов. Чувствительная часть датчика 20 расположена в дополнительной полости 23, имеющей концевую часть вала ротора с ведомой полумуфтой 22.

Пример предпочтительного использования устройства показан на блок-схеме (фиг.3). При данном варианте реализации изобретения подводящие 2 и отводящие 3 каналы статора 1 роликолопастного устройства для измерения параметров рабочих сред подсоединены трубопроводами 25,26 к эксплуатируемой системе, например к магистральному газопроводу 27. Трубопроводы 26 через отвод 28 подсоединены к потребителю среды, например к системе анализатора среды, обеспечивающей глубокий физико-химический анализ рабочей среды (в частности, газов) по химической активности, токсичности, плотности, наличию взвешенных примесей и по др. показателям. Указанные трубопроводы снабжены дистанционно электроуправляемыми кранами 29, 30, 31. Для определения других рабочих параметров исследуемой среды в зоне отводящего канала 3 статора 1 установлены дополнительные датчики, например, измерения давления 32, температуры 33.

В зависимости от физико-химических параметров рабочей среды и технологических требований анализа в трубопроводах 25, 26 могут быть установлены: фильтры, сепараторы, осушитель, охладитель и т.п. (на схеме не показаны).

Датчики 20, 32 и 33 электрически связаны с измерительно-электрокоммутирующим устройством 34, соединенным с регистрирующе-управляющим устройством 35, которое предназначено для управления режимами включения, отключения, изменения числа оборотов электродвигателя 21, а также для управления кранами 29, 30, 31.

При измерении рабочих параметров среды кран 29 или/и 30 открыты, при отборе проб среды из эксплуатационной системы кран 29 и 31 - открыты.

Роликолопастное устройство для измерения и контроля параметров рабочих сред эксплуатационных систем работает традиционным образом.

Лопастной ротор 9 под действием энергии рабочей среды, поступающей через трубопроводы 25 или 26 в одну из полостей рабочей камеры 4, вращается, происходит перенос рабочей среды, например газа, из названной полости камеры в другую ее полость благодаря синхронному вращению валиков-распределителей 10, поочередно пропускающих полости ротора.

При данном режиме работы роликолопастного устройства возможно измерение таких параметров среды как расход (например, объемный), давление, температура, что обеспечивается путем переработки сигналов, поступающих от датчиков 20, 32 и 33 в измерительно-электрокоммутирующее и в регистрирующе-управляющее устройства.

При отсутствии или нестабильности измеряемых параметров исследуемой среды, что соответствует внештатным ситуациям работы эксплуатационных систем или при применении роликолопастного устройства для измерения и контроля параметров рабочих сред эксплуатационных систем, например, для энергетических, металлургических, химических и др. установок с нестабильными параметрами рабочих сред по давлению, их концентрации и т.п. осуществляется работа заявляемого роликолопастного устройства в режиме побудителя потока с использованием электродвигателя 21 реверсивного вращения. При вращении электродвигателя 21 происходит вращение ведущей полумуфты 24, взаимодействующей под действием магнитных сил притяжения с ведомой полумуфтой 22, что обеспечивает вращение вала лопастного ротора 9. При вращении лопастного ротора осуществляется стабильный режим работы устройства по измерению и контролю параметров рабочей среды эксплуатационной системы, что необходимо, например, для управления технологическим процессом эксплуатационной системы.

Таким образом, благодаря конструктивным особенностям роликолопастного устройства по изобретению обеспечивается возможность стабильной работы устройства с агрессивными средами вне зависимости от их физико-химического состояния по таким показателям, как концентрация, плотность, давление среды в эксплуатационной системе. Устройство может работать при измерении расхода рабочей среды из эксплуатационной системы, например трубопровода, при периодическом или циклическом режиме отбора проб среды из эксплуатационной системы.

Роликолопастное устройство для измерения параметров рабочих сред эксплуатационных систем, содержащее статор с подводящим и отводящим каналами, сообщающимися с рабочими полостями камеры, выполненной в статоре, лопастной ротор, расположенный в камере и имеющий со стенками ее полостей радиальные и торцевые зазоры, полости камеры имеют выемки с установленными в них валиками-распределителями, оси которых смещены относительно оси вращения ротора в радиально-угловых направлениях, в валиках-распределителях выполнены выемки для свободного прохождения лопастей ротора, валики имеют уплотняющие диаметральные зазоры между их поверхностями, наружными поверхностями ротора и краевыми участками поверхностей выемок и кинематически связаны с валом ротора через синхронизирующий механизм, который расположен в полости, выполненной в статоре со стороны торцовой стенки одной из полостей рабочей камеры, а также датчик импульсов вращения ротора, отличающееся тем, что устройство снабжено расположенным с внешней стороны статора электродвигателем с магнитной муфтой, ведомая часть которой установлена на конце вала лопастного ротора, ориентированного в дополнительную полость статора, противоположно расположенную относительно полости последнего, имеющей синхронизирующий механизм, чувствительная часть датчика установлена в дополнительной полости статора, при этом статор и конструктивные элементы рабочей камеры выполнены из немагнитных материалов.