Термоэлектрический генератор (варианты) и способ изготовления термоэлектрического генератора

Иллюстрации

Показать всеИзобретения относятся к области преобразования тепловой энергии в электрическую на основе полупроводниковых пленочных структур. Сущность: термоэлектрический генератор содержит поликристаллический слой полупроводникового материала, расположенный между металлическими токовыми контактами. Упомянутый слой имеет состав в виде сульфида самария Sm1+xS, где 0<х≤0.17, причем х монотонно изменяется в направлении, перпендикулярном граничным поверхностям слоя от одного токового контакта к другому. Способ изготовления термоэлектрического генератора включает нанесение поликристаллического полупроводникового слоя дискретным испарением в вакууме на нагретую металлическую поверхность подложки. Подложка является первым токовым контактом. Наносимый слой имеет исходный состав в виде моносульфида самария. Температуру подложки в процессе нанесения слоя монотонно увеличивают от начального до конечного значения, выбираемых из интервала температур от 250 до 600°С, а второй токовый контакт присоединяют к поверхности полученного упомянутого слоя. Технический результат: возможность работы без градиента температур при высокой ЭДС. 3 н. и 2 з.п. ф-лы, 2 ил.

Реферат

Изобретения (группа) относятся к области преобразования тепловой энергии в электрическую, в частности к созданию термоэлектрогенераторов на основе полупроводниковых пленочных структур, и могут быть использованы, например, в атомной промышленности, в медицине.

Имеющиеся термоэлектрические генераторы на основе полупроводниковых структур создают термоЭДС величиной примерно до 70 мВ с одного элемента, однако требуют при этом наличия достаточно большого градиента температур на противоположных концах устройств, что приводит к усложнению, удорожанию и увеличению размеров конструкции устройств на основе таких преобразователей и не дает возможности использовать их в областях применения, где существенно малы градиенты температур и ограничено пространство для размещения приборов, таких как медицина (например, в кардиостимуляторах) или атомная энергетика (утилизация отходов, где сложно создать большой градиент температур).

Известен микротермоэлектрогенератор /патент РФ №2130216/, изготовленный на основе перекристаллизованной пленки антимонида индия n-типа проводимости (полупроводника на основе элемента III группы) на слюдяной подложке в виде монокристаллической матрицы с включениями двухфазной системы p-InSb+In, в котором за счет включений неоднородностей в пленке на границе матрица-неоднородность возникает значение ЭДС до 12 мВ в области температур 100-340 К. На пленку (на одну ее поверхность) нанесены индиевые токовые контакты. Один конец пленки поддерживают при температуре T1, а второй - при Т2.

Недостатки этого устройства: невысокое значение ЭДС и необходимость поддержания разности температур на концах пленки.

Прототипом предлагаемых устройств (варианты) выбран термоэлектрогенератор /патент №2186439/ в виде полупроводниковой гетероструктуры на основе элемента III группы - In, а именно, n-InSb-SiO2-p-Si с контактами, нанесенными на концы пленки. Поликристаллическая пленка n-InSb на подложке из SiO2 термически перекристаллизована, и за счет дислокации несоответствия и значительной разности работ выхода контактирующих материалов возникает ЭДС величиной 0.4÷0.5 В в области температур жидкого азота и комнатной.

Основной недостаток этого преобразователя - необходимость создания разности температур на концах пленки для получения термоЭДС.

Известен способ /патент РФ №2130216/ изготовления термоэлектрогенератора, в котором путем термической перекристаллизации в вакууме слюдяной подложки со слоем InSb получают пленку антимонида индия n-типа проводимости, после чего на ее поверхность напыляют токовые контакты из индия.

Способ не позволяет создавать градиент концентрации включений, создающих эффект возникновения термоЭДС, в направлении, перпендикулярном толщине пленки.

Известен способ (прототип) изготовления термоэлектрогенератора /патент № 2186439/, в котором на подложку из окисленного кремния при температуре около 300°С напыляют дискретным испарением в вакууме поликристаллическую пленку n-InSb с последующей термической перекристаллизацией и приготавливают таким образом гетероструктуру n-InSb-SiO2-p-Si, а затем к одной ее поверхности на концах припаивают контакты для измерения ЭДС.

Способ не дает возможности создания градиента концентрации примесей или дефектов по толщине пленки, что приводит к отсутствию возможности возникновения разности потенциалов между граничными поверхностями пленки при ее нагревании и, как следствие, требует создания градиента температуры между концами пленки для возникновения ЭДС.

Группа предлагаемых технических решений, объединенная общим изобретательским замыслом, решает задачу расширения области применения полупроводникового термоэлектрического преобразователя за счет возможности его работы в отсутствие внешнего градиента температуры при сохранении высоких значений получаемой ЭДС.

Задача (вариант по п.1) решается термоэлектрическим генератором, включающим по меньшей мере один поликристаллический слой полупроводникового материала на основе элемента III группы и металлические токовые контакты, упомянутый слой полупроводникового материала расположен между токовыми контактами и имеет состав в виде сульфида самария Sm1+xS, где 0<х≤0.17, причем х монотонно изменяется в направлении, перпендикулярном граничным поверхностям слоя от одного токового контакта к другому.

Авторами установлено, что при нагревании образцов сульфида самария (SmS) в условиях отсутствия внешних градиентов температуры имеет место эффект генерации ЭДС, который связан с изменением валентности ионов самария в результате фазового перехода в системе примесных (междоузельных) ионов Sm2+. ЭДС создается вследствие возникновения градиентов температуры в образце из-за поглощения и выделения энергии фазового перехода, а также возникновения градиентов концентрации электронов проводимости из-за изменения валентности ионов самария () вследствие наличия градиентов распределения дефектных ионов самария по объему образца. Исходя из этих результатов авторы пришли к выводу, что создавая градиент концентрации ионов самария в пленочных структурах на основе сульфида самария в направлении, перпендикулярном поверхности слоя (пленки), можно получить ЭДС, действующую в этом направлении.

При нанесении на подложку (роль которой может выполнять сам металлический токовый контакт) поликристаллического слоя сульфида самария (Sm1+xS) с изменяющимся значением содержания (х) самария в направлении, перпендикулярном граничной поверхности слоя, создается градиент избыточных относительно стехиометрического состава ионов самария. При этом концентрация самария должна меняться монотонно (либо только возрастать, либо только убывать) в перпендикулярном поверхности слоя направлении, чтобы создать ее градиент в этом направлении и, таким образом, обеспечить возникновение ЭДС на противоположных граничных поверхностях при нагревании полученной структуры. Диапазон выбираемых при этом величин х от 0 до 0.17 определен эмпирически. Монотонное изменение концентрации ионов самария может быть ступенчатым, что возможно при послойном нанесении сульфида самария с разными значениями х в каждом подслое. Монотонное изменение концентрации ионов самария может быть также непрерывным.

По п.2 задача решается термоэлектрическим генератором по п.1, отличающимся тем, что один из упомянутых контактов нанесен на диэлектрическую подложку.

Функцию подложки может выполнять металлический контакт, выполненный в виде пластины, однако подложка может быть выполнена и из диэлектрика, а контакт - нанесен (напылен в виде пленки) на нее. При напылении металлической пленки на диэлектрик улучшается качество поверхности, на которую затем наносится слой сульфида самария, т.к. поверхность пленки получается более ровной, чем поверхность металлической пластины.

Задача решается также термоэлектрическим генератором по п.3, включающим по меньшей мере один элемент, состоящий из поликристаллического слоя полупроводникового материала на основе элемента III группы и металлических токовых контактов, в котором новым является то, что упомянутый слой расположен между токовыми контактами и имеет состав в виде сульфида самария Sm1+xS, где 0<х≤0.17, причем х монотонно изменяется в направлении, перпендикулярном граничным поверхностям слоя от одного токового контакта к другому, генератор содержит два одинаковых упомянутых элемента, при этом два токовых контакта, присоединенных к граничным поверхностям слоев каждого элемента, имеющим либо минимальные, либо максимальные концентрации самария, электрически соединены, а выходной электрический сигнал снимается с двух свободных токовых контактов упомянутых элементов.

Авторами обнаружено, что генератор, в котором соединены два одинаковых элемента, имеющих градиент концентрации атомов самария в слое сульфида самария в направлении, перпендикулярном поверхности слоя, так, что контакты, присоединенные к той поверхности каждого слоя, которая имеет одну концентрацию самария, электрически соединены, а контакты, подсоединенные к другой поверхности каждого слоя, имеющей другую концентрацию, используются для снятия электрического сигнала, создает ЭДС даже большую, чем в прототипе, и при этом не требует создания градиента температуры, что позволяет использовать его, например, в медицине, т.к. генерация в таком устройстве может начинаться уже при комнатных температурах. Т.о. решается задача расширения области применения устройства за счет возможности его работы в отсутствие градиента температуры.

Электрически соединенные контакты можно разместить на одной общей или двух диэлектрических подложках в зависимости от конкретного выполнения устройства.

Предлагаемые термоэлектрические генераторы, в которых концентрация самария изменяется монотонно ступенчато, могут быть изготовлены известными способами, такими как: дискретное испарение в вакууме /В.В.Слуцкая, "Тонкие пленки в технике сверхвысоких частот", Советское радио, Москва, 1967, с.16/, /Гребинский С.И., Каминский В.В. и др., "Тензорезистивный эффект в тонких пленках монохалькогенидов самария", Деп. ЦНИИ "Электроника", 1983, №9201/84, с.25/; лазерное испарение /Богодельный A.M., Каминский В.В. и др., Тензорезисторы на основе лазерных конденсатов моносульфида самария", Школа по актуальным вопросам физики и химии соединений на основе РЗЭ, тезисы доклада, АН СССР, Красноярск, 1989, с.16-17/; напыление из двух источников /Гребинский С.И., Каминский В.В. и др., "Тензорезистивный эффект в тонких пленках монохалькогенидов самария", Деп. ЦНИИ "Электроника", 1983, №9201/84, с.25/.

Предлагаемые термоэлектрические генераторы, в которых концентрация самария изменяется монотонно непрерывно, могут быть изготовлены предлагаемым способом.

В части способа задача решается тем, что в способе изготовления термоэлектрического генератора, включающем нанесение дискретным испарением в вакууме поликристаллического слоя полупроводникового материала на основе элемента III группы на нагретую подложку и присоединение к нему токовых контактов, в качестве исходного материала для упомянутого нанесения берут порошок сульфида самария SmS, подложку выполняют с металлической поверхностью, являющейся одновременно первым токовым контактом, в процессе нанесения упомянутого слоя дискретным испарением в вакууме температуру подложки монотонно увеличивают от начального до конечного значения, выбираемых из интервала температур от 250 до 600°С, а второй токовый контакт присоединяют к поверхности полученного упомянутого слоя.

Авторами установлено, что монотонное нагревание подложки в интервале температур, находящемся в пределах от 250 до 600°С, в процессе нанесения слоя сульфида самария дискретным (взрывным) испарением в вакууме из порошка SmS позволяет получать слой сульфида самария с монотонно непрерывно изменяющейся концентрацией «х» избыточного самария, величина которой не выходит за пределы от 0 до 0.17. При этом имеет значение интервал температур, из которого выбирают начальную и конечную температуры нагревания, т.к. при температуре ниже 250°С пленка сульфида самария имеет недостаточную адгезию к подложке и неудовлетворительное качество, а при температуре выше 600°С новые примесные атомы не появляются, процесс выходит в насыщение.

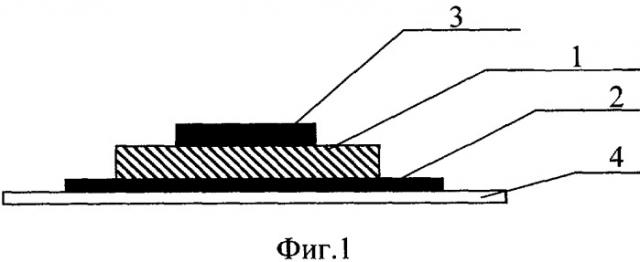

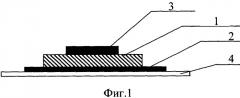

Термоэлектрический генератор по п.1 схематически представлен на Фиг.1, где:

1 - слой сульфида самария;

2 - первый токовый контакт;

3 - второй токовый контакт;

4 - подложка.

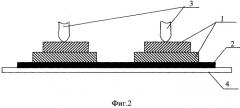

Термоэлектрический преобразователь по п.3 схематически представлен на Фиг.2, где:

1 - слои сульфида самария;

2 - первые (электрически соединенные) токовые контакты;

3 - вторые токовые контакты;

4 - подложка.

Предлагаемые устройства работают следующим образом.

Подсоединяют токовые контакты термоэлектрогенератора с помощью проводов к измерительному прибору и к нагрузке, нагревают созданную полупроводниковую структуру или помещают ее в нагретую среду, при этом происходит возникновение ЭДС, фиксируемое измерительным прибором.

Способ изготовления генератора осуществляют следующим образом.

Помещают подложку (либо металлическую пластину, которая затем будет служить и подложкой, и первым токовым контактом, либо диэлектрическую пластину с напыленной на нее пленкой металла, при этом пленка будет служить токовым контактом, а подложкой к ней и к слою получаемого полупроводникового материала будет являться диэлектрическая пластина) в вакуумную камеру (давление обычно, как и в аналогах, не более 10-4 мм рт.ст.) над лодочкой испарителя и прижимают к нагревателю, порошок сульфида самария насыпают в дозатор, разогревают лодочку до Т=(2500÷2700)°С, а подложку - до выбранной температуры начала процесса получения структуры из интервала от 250 до 600°С, начинают подачу порошка из дозатора на лодочку при одновременном повышении температуры нагревателя подложки. При достижении конечной температуры из выбранного интервала нагрева пленки прекращают подачу порошка. Затем присоединяют к поверхности полученного слоя второй токовый контакт: либо наносят слой металла, либо присоединяют прижимной контакт.

Пример 1

На подложку 4 из поликора (Al2О3) известным методом резистивного испарения /В.В.Слуцкая, "Тонкие пленки в технике сверхвысоких частот", Советское радио, М., 1967, с.16/ в вакууме 10-5 мм рт.ст. был нанесен слой никеля толщиной 0.15 мкм, являющийся первым токовым контактом 2. Поверх слоя никеля методом взрывного испарения в вакууме был осажден подслой Sm 1.1S толщиной 0.26 мкм, а поверх него - подслой SmS толщиной 0.20 мкм, составившие слой 1 полупроводникового материала. Метод взрывного испарения был реализован следующим образом. В вибрирующий бункер загружалась шихта в виде порошка: сначала Sm 1.1S, а затем - SmS, которые поочередно в процессе напыления постепенно высыпались из бункера на танталовую лодочку, раскаленную пропускаемым через нее током до температуры около 2500°С. При попадании на лодочку каждая отдельная крупинка шихты мгновенно испарялась ("взрыв") и пары осаждались на нагретую до 450°С подложку. На верхней граничной поверхности слоя (SmS) затем был сформирован никелевый контакт 3 толщиной 0.12 мкм методом резистивного испарения. Полученная структура схематически представлена на Фиг.1. Толщина слоев измерялась с помощью отечественного интерферометра МИИ-4. Состав слоев полупроводникового материала контролировался с помощью рентгеноструктурного анализа на рентгеновском дифрактометре ДРОН-2 ОАО НПП "Буревестник". Присоединение проводов к полученному термоэлектрогенератору осуществлялось с помощью прижимных контактов: одного к слою 2 никеля на поликоре 4, второго - к слою никеля 3 на поверхности слоя 1 (SmS). При испытаниях действия устройства подложка структуры помещалась на массивную медную пластину, нагреваемую с помощью электрической печки резистивного типа, изготовленной авторами. Температура медной пластины и подложки измерялась с помощью термопары медь-константан, заделанной в медную пластину так, чтобы ее спай касался подложки. Сигналы с токовыводов и термопары подавались на два канала АЦП персонального компьютера и снимались в процессе нагрева и остывания. В ходе испытания работы устройства структура и нагреватель находились в объеме, откачанном до 10-2 мм рт.ст. Нагревание структуры производили в диапазоне от 18 до 160°С. Генерация ЭДС начиналась при нагревании при Т=155°С и заканчивалась при остывании при Т=87°С. Напряжение, генерируемое созданным устройством, составляло 1.1 В.

Пример 2

Был изготовлен термоэлектрогенератор по п.3. (Фиг.2). На подложку 4 из поликора известным методом резистивного испарения в вакууме /В.В.Слуцкая, "Тонкие пленки в технике сверхвысоких частот", Советское радио, М., 1967, с.16/ был нанесен слой никеля толщиной примерно 0.1 мкм, являющийся первым токовым контактом 2. Поверх него методом дискретного испарения в вакууме при давлении Р=10-5 мм рт.ст. через маску с 20 прямоугольными отверстиями (3×6) мм2 были нанесены 20 островков подслоев SmS толщиной 0.85 мкм. Напыление осуществлялось при температуре подложки Т=(420±20)°С в течение 4 минут. На полученные подслои SmS через 20 масок размером (1.5.×2.5) мм2 тем же методом были нанесены подслои Sm1.1S толщиной 0.25 мкм при температуре подложки T1=(390±20)°С в течение 5.5 минут. Таким образом, на одной подложке за один технологический цикл было получено 20 элементов, имеющих слой сульфида самария 1 со ступенчато монотонно изменяющейся концентрацией самария в направлении, перпендикулярном поверхности слоя, из которых произвольным образом были выбраны два элемента. Они имели общий (электрически соединенный) первый токовый контакт 2. Вторые токовые контакты 3 были выполнены в виде прижимных контактов из меди, покрытой слоем иридия, они присоединялись к граничным поверхностям подслоя Sm1.1S и прижимали к ним провода для снятия выходного напряжения. В ходе испытания работы устройства полученный термоэлектрогенератор и нагреватель (такой же, как в примере 1) находились в откачанном до давления Р=10-2 мм рт.ст. объеме. Нагревание производили в диапазоне от 17 до 208°С. Генерация началась при Т=25.3°С и закончилась при Т=150°С. Генерируемое напряжение имело величину, равную 4.5 В. Мощность выходного сигнала такого термоэлектрогенератора измерялась с нагрузочного сопротивления, включенного между токовыводами, и составила 70 мкВт. Для сравнения на этих же структурах и этой же установке было измерено напряжение, снимаемое с каждого такого отдельного элемента, для чего на каждом элементе один из прижимных контактов 3 переставили на слой никеля, оставив другой на прежнем месте. Напряжение, снимаемое с каждого такого термоэлектрогенератора, составило всего 1 В.

Пример 3

На подложку 4 из TiO2 тем же известным методом резистивного испарения в вакууме, как в примере 2, был нанесен слой никеля толщиной примерно 0.2 мкм, являющийся первым токовым контактом 2. Поверх него методом дискретного испарения в вакууме через маску с отверстием диаметром 5 мм был нанесен слой 1 сульфида самария толщиной 2.5 мкм. Нанесение слоя осуществлялось распылением порошка SmS в течение 5 минут при постепенном плавном увеличении температуры подложки от 370 до 490°С (из интервала температур от 250 до 600°С) в вакууме при давлении Р=10-5 мм рт.ст. Нагревание подложки 4 осуществлялось нагревателем резистивного типа, изготовленным авторами, температура контролировалась с помощью термопары хромель-алюмель. На слое 1 был сформирован второй токовый контакт 3 из никеля, напыленного методом резистивного испарения. Получено устройство, показанное на Фиг.1. Состав слоя 1 Sm1+xS контролировался с помощью рентгеноструктурного анализа на установке ДРОН-4, измерения показали, что значения х изменялись от одной поверхности слоя 1, где х был равен 0.01, до другой, где х был равен 0.12, монотонно и непрерывно. Присоединение проводов к термоэлектрогенератору осуществлялось с помощью прижимных контактов: один провод прижимался к слою 2 никеля на подложке, второй - к слою никеля 3 на поверхности слоя 1 сульфида самария. При испытаниях действия изготовленного устройства оно устанавливалось так, что подложка 4 помещалась на массивную медную пластину, нагреваемую с помощью электропечи резистивного типа. Температура медной пластины и подложки 4 измерялась термопарой медь-константан, заделанной в медную пластину так, что ее спай касался подложки. Сигналы с токовыводов и термопары подавались на два канала АЦП персонального компьютера и снимались в процессах нагрева и остывания. В ходе испытания устройство и нагреватель находились в вакуумном объеме при давлении Р=10-2 мм рт.ст. Генерация ЭДС начиналась с постепенного медленного роста до величин (10÷15) мВ синхронно с нагревом устройства. При достижении температуры примерно Т=150°С начиналась генерация ЭДС со средней величиной 0.5 В, продолжаясь до Т=200°С, и прекращалась после выключения нагрева, постепенно уменьшаясь при остывании.

Пример 4

То же, что в примере 3, но температуру подложки изменяли от 250 до 325°С. Полученный термоэлектрогенератор создавал ЭДС, равную 0,04 В, что сравнимо с величинами ЭДС, достигаемыми в аналогах.

Пример 5

То же, что в примере 3, но температуру подложки изменяли от 200 до 300°С. Полученная в результате пленочная структура имела слабую адгезию к подложке, отделялась от нее при любом механическом воздействии, что не позволяло использовать такое устройство для получения ЭДС. При повторении эксперимента из четырех полученных пленок одна имела удовлетворительную адгезию, но нетипичный для SmS параметр кристаллической решетки а=5.62 Å, что не давало возможности возникновения эффекта генерации ЭДС, т.к. только при типичных параметрах решетки от 5.7 Å до 5.97 Å часть ионов самария находится в двухвалентном состоянии, а остальные - в трехвалентном, что обеспечивает возможность осуществления перехода их из одного состояния в другое и, как следствие, возникновение ЭДС.

Пример 6

То же, что в примере 3, но температуру подложки изменяли от 450 до 600°С. Полученное устройство создавало ЭДС, равную 0,07 В.

Пример 7

То же, что в примере 3, но температуру подложки изменяли от 550 до 640°С. Полученное устройство создавало ЭДС, равную 0,001 В, что существенно меньше, чем у прототипа и аналогов.

Таким образом показаны преимущества предлагаемой группы технических решений, заключающиеся в возможности создания термоэлектрогенераторов, производящих ЭДС при отсутствие внешнего градиента температуры.

1. Термоэлектрический генератор, включающий поликристаллический слой полупроводникового материала на основе элемента III группы и металлические токовые контакты, отличающийся тем, что упомянутый слой расположен между токовыми контактами и имеет состав в виде сульфида самария Sm1+xS, где 0<х≤0,17, причем х монотонно изменяется в направлении, перпендикулярном граничным поверхностям слоя от одного токового контакта к другому.

2. Термоэлектрический генератор по п.1, отличающийся тем, что один из упомянутых контактов нанесен на диэлектрическую подложку.

3. Термоэлектрический генератор, включающий по меньшей мере один элемент, состоящий из поликристаллического слоя полупроводникового материала на основе элемента III группы и металлические токовые контакты, отличающийся тем, что упомянутый слой расположен между токовыми контактами и имеет состав в виде сульфида самария Sm1+xS, где 0<х≤0,17, причем х монотонно изменяется в направлении, перпендикулярном граничным поверхностям слоя от одного токового контакта к другому, генератор содержит два одинаковых упомянутых элемента, при этом два токовых контакта, присоединенные к граничным поверхностям слоев каждого элемента, имеющим либо минимальные, либо максимальные концентрации самария, электрически соединены, а выходной электрический сигнал снимается с двух свободных токовых контактов упомянутых элементов.

4. Термоэлектрический генератор по п.3, отличающийся тем, что упомянутые электрически соединенные токовые контакты нанесены на по меньшей мере одну диэлектрическую подложку.

5. Способ изготовления термоэлектрического генератора, включающий нанесение дискретным испарением в вакууме поликристаллического слоя полупроводникового материала на основе элемента III группы на нагретую подложку и присоединение к нему токовых контактов, отличающийся тем, что в качестве исходного материала для упомянутого нанесения берут порошок сульфида самария SmS, подложку выполняют с металлической поверхностью, являющейся одновременно первым токовым контактом, в процессе нанесения упомянутого слоя дискретным испарением в вакууме температуру подложки монотонно увеличивают от начального до конечного значения, выбираемых из интервала температур от 250 до 600°С, а второй токовый контакт присоединяют к поверхности полученного упомянутого слоя.