Технологический комплекс по производству строительных конструкций и плита перекрытия, изготовленная в этом технологическом комплексе

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к технологическим комплексам для изготовления предварительно напряженных строительных конструкций, в том числе плит перекрытия, и может быть использовано при возведении жилых, общественных и административных зданий и сооружений, а также при их восстановлении или реконструкции. Технологический комплекс по производству строительных конструкций содержит, по крайней мере, одну технологическую линию для изготовления предварительно напряженных плит несъемной опалубки для возведения перекрытий сборно-монолитных каркасов зданий, сооружений. Технологическая линия содержит, по крайней мере, один вибробетоноукладчик, опалубку в виде поддона с продольными бортами, зафиксированными, по крайней мере, в рабочем положении на поддоне, устройства для подачи, установки в проектное положение и натяжения арматуры со станцией натяжения и снятия напряжения, расположенной у одного торца опалубки, и якорной станцией, расположенной у другого торца опалубки. Продольные борта опалубки установлены со схождением продольной оси, по крайней мере, одного из них к продольной оси опалубки в плане на величину, составляющую (0,9-30)·10-5 м. Каждый борт выполнен с внутренней стороны скошенным кверху под углом к вертикальной плоскости, составляющим 3-5°, и с фаскообразующим выступом в нижней части. При этом поддон установлен на дискретных опорах с возможностью юстировки высотного положения поддона на опорах с фиксацией, по крайней мере, от продольных перемещений в центральной по длине части и возможностью на остальной части длины направленного проскальзывания в обе стороны от центральной части, по крайней мере, по длине при температурных деформациях. В описанном технологическом комплексе изготавливают строительную конструкцию, в том числе плиту перекрытия, являющуюся самостоятельным объектом изобретения. Технический результат изобретения заключается в сокращении трудо- и материалозатрат и обеспечении возможности проведения работ при любых погодных условиях, преимущественно в регионах, относящихся к суровым климатическим зонам с низкими отрицательными температурами в зимнее время, при одновременном уменьшении сроков производства работ, получении надежной конструкции с улучшенными технологическими характеристиками и повышенным качеством, причем возможно получение изделий различных типоразмеров, в том числе длинномерных. 2 н. и 23 з.п. ф-лы, 41 ил.

Реферат

Изобретение относится к области строительства, а именно к технологическим комплексам для изготовления предварительно напряженных строительных конструкций, в том числе плит перекрытия, и может быть использовано при возведении жилых, общественных и административных зданий и сооружений, а также при их восстановлении или реконструкции.

Из уровня техники известен технологический комплекс, содержащий технологическую линию, применяемую для изготовления предварительно напряженных строительных конструкций (см. RU 2107784 С1, Е04В 1/35, 27.03.1998). Изделия бетонируют в несъемной опалубке и/или в формообразующих элементах - формах, каждую из которых предназначают для изготовления, по меньшей мере, четырех колонн одновременно и выполняют из нижнего горизонтального основания, на котором жестко закреплен центральный ряд стоек с расположенными на них щитами, образующими центральную неподвижную продольную стенку, шарнирно закреплены с возможностью откидывания и фиксации боковые стойки с расположенными на них щитами, образующими боковые, фиксируемые в заданном положении, откидные стенки, между каждой из которых и центральной стенкой установлены с обеспечением возможности отклонения от вертикали на заданный угол, по крайней мере, один ряд промежуточных стоек с расположенными на них щитами, образующими промежуточные стенки, а между стенками смонтированы горизонтальные опалубочные поддоны, причем центральную стенку выполняют высотой, большей высоты остальных стенок. При этом отклонение стенок формы может быть осуществлено домкратами, а фиксация - затягиваемыми винтами.

Из уровня техники известна строительная конструкция из предварительно напряженного железобетона, в том числе плита перекрытия для сборно-монолитного домостроения, и технологический комплекс, содержащий технологическую линию для изготовления предварительно напряженных строительных железобетонных изделий и конструкций, включающая поддон-опалубку, установленную на фундаменте, и бетоноукладчик (см., например, SU 1148950 А, Е04G 21/12, 17.04.1985).

Недостатком известных конструкций, изготовленных в известном технологическом комплексе на технологической линии, и самого технологического комплекса являются высокие трудо- и материалозатраты при изготовлении, большие сроки производства работ и ограниченность типоразмеров изготавливаемых изделий.

Задачей настоящего изобретения как в части технологического комплекса, так и в части строительной конструкции из предварительно напряженного железобетона, в том числе плиты перекрытия, изготавливаемой с использованием технологического комплекса, является сокращение трудо- и материалозатрат при одновременном уменьшении сроков производства работ и обеспечении возможности их проведения при любых погодных условиях, преимущественно в регионах, относящихся к суровым климатическим зонам с низкими отрицательными температурами в зимнее время, повышение технологических характеристик и качества изготавливаемого изделия, обеспечение возможности изготовления в одном технологическом комплексе на одной его технологической линии одновременно нескольких изделий различных типоразмеров, в том числе длинномерных.

Поставленная задача в части технологического комплекса по производству строительных конструкций решается за счет того, что согласно изобретению он содержит, по крайней мере, одну технологическую линию для изготовления предварительно напряженных плит несъемной опалубки для возведения перекрытий сборно-монолитных каркасов зданий, сооружений, содержащую, по крайней мере, один вибробетоноукладчик, опалубку в виде поддона с продольными бортами, зафиксированными, по крайней мере, в рабочем положении на поддоне, устройства для подачи, установки в проектное положение и натяжения арматуры со станцией натяжения и снятия напряжения, расположенной у одного торца опалубки, и якорной станцией, расположенной у другого торца опалубки, причем продольные борта установлены со схождением продольной оси, по крайней мере, одного из них к продольной оси опалубки в плане на величину, составляющую (0,9-30)·10-5 м, каждый борт выполнен с внутренней стороны скошенным кверху под углом к вертикальной плоскости, составляющим 3-5°, и с фаскообразующим выступом в нижней части, при этом поддон установлен на дискретных опорах с возможностью юстировки высотного положения поддона на опорах с фиксацией, по крайней мере, от продольных перемещений в центральной по длине части и возможностью на остальной части длины направленного проскальзывания в обе стороны от центральной части, по крайней мере, по длине при температурных деформациях.

Каждый продольный борт может быть зафиксирован на поддоне жестко, а с наружной стороны борта дискретно по его длине в нижней его части образованы для исключения искривления при сварке монтажные открытые с нижней продольной поверхности выемки, поверхность которых в верхней их части имеет форму полуцилиндра, а в нижней - примыкающие к полуцилиндру прямоугольные участки, причем выемки выполнены с шагом, составляющим 0,002-0,004 длины борта, высотой, составляющей не более половины высоты борта, и глубиной, не меньшей суммарной толщины борта и фаскообразователя.

Каждый наружный борт по длине может быть выполнен составным из несоединенных между собой секций, шарнирно прикрепленных к поддону с возможностью поворота и выполненных каждая с внутренней стороны с продольным фаскообразующим выступом в нижней части, причем ось шарнира расположена со смещением наружу относительно наружной кромки секции борта.

Поддон может быть выполнен по длине составным из секций, каждая из которых состоит из жесткого каркаса, расположенного по контуру секции и имеющего продольные ребра жесткости, причем смежные секции объединены стяжными элементами по продольным торцам, и жестко прикрепленного к каркасу сверху металлического листа, причем поддон снабжен поперечными балками, расположенными под поперечными контурными элементами каркасов смежных секций, а листы всех секций жестко соединены между собой, предпочтительно сплошными сварными швами, при этом опоры, к которым поддон прикреплен жестко, расположены под поперечными балками смежных секций.

Каждая поперечная балка может быть выполнена в виде двутавра, предпочтительно сварного из листового металла, с дискретно установленными на верхней полке опорными пластинами под лист, причем каждая пластина выполнена с парой монтажных отверстий под болты крепления поперечных контурных элементов каркасов секций, при этом одно из отверстий выполнено открытым с продольной грани балки для заведения болтов крепления каркаса смежной секции, а на нижней полке каждой поперечной балки на концевых ее участках установлены направляющие пластины для опирания на неподвижные опоры с возможностью проскальзывания.

Каждая опора, на которую поддон оперт с возможностью проскальзывания, может быть выполнена с установленной на фундаменте опорной частью, состоящей из направляющей плиты, жестко прикрепленной к ней снизу втулки с наружной резьбовой поверхностью, и расположенных под ней верхней и нижней кольцевых опорных плит, причем верхняя опорная плита выполнена с внутренней резьбовой поверхностью, взаимодействующей с наружной резьбовой поверхностью втулки, и наружной ее боковой цилиндрической в верхней части, имеющей глухие горизонтальные гнезда под ключ поверхностью, сопряженной с нижней частью ее поверхности, выполненной в виде выпуклого участка сферы, а нижняя опорная плита выполнена с цилиндрической боковой поверхностью и углублением в верхней части стенок также в виде участка сферы, в котором свободно установлен сферический нижний участок верхней опорной плиты.

Якорная станция может быть выполнена в виде установленных нижними концами в фундаменте поперек поддона стоек со скосами со стороны, обращенной к поддону, объединенных в верхних частях со скошенной стороны пластиной, поверху - плитой с ребрами жесткости, а понизу - пластинами, одна из которых установлена с наружной стороны, а другая - по нижним торцам стоек, причем на верхней плите со стороны, обращенной к поддону, образовано гнездо, в котором закреплена гребенка с пазами под подлежащие натяжению элементы арматуры с высаженными головками, причем гребенка выполнена с установленной на верхней плите вертикальной пластиной с прорезями под элементы арматуры, откидным упором, шарнирно соединенным через рычаг с верхней плитой с возможностью перекрытия сверху высаженных головок элементов арматуры и предотвращения их выпадения вверх из прорезей пластины и пазов гребенки.

Станция натяжения и снятия напряжения может состоять из траверсы, к которой одними концами прикреплены тяги, другими концами закрепленные к каретке, установленной с возможностью перемещения на раме, прикрепленной к фундаменту и якорному упору, установленных на раме гидроцилиндров, одними концами взаимодействующих с кареткой, а другими - с якорным упором, причем тяги выполнены со стопорными муфтами, расположенными в их средних частях с возможностью взаимодействия с якорным упором, при этом на конце траверсы, обращенной к поддону, установлена гребенка с прорезями под высаженные головки подлежащих натяжению элементов арматуры.

Технологическая линия может содержать устройство для прогрева бетонной смеси, предпочтительно в виде системы форсунок или перфорированного паропровода, расположенных под поддоном и соединенных с источником подачи острого пара через распределительное автоматическое устройство, и изотермического чехла с устройством его разматывания с барабана и сматывания на барабан, причем чехол выполнен шириной и длиной, обеспечивающими полное укрытие по длине и ширине технологической линии и заведен продольными кромками в лотки конденсатосборника, образованные в полу по обоим продольным сторонам технологической линии за ее пределами.

Вибробетоноукладчик может содержать силовой привод, смонтированный на установленной с возможностью перемещения пространственной раме приемный бункер с, по крайнем мере, одним выходным проемом в днище и лопастным рабочим органом, пульт управления, по крайней мере, один расположенный ниже соответствующего выходного проема питатель, который выполнен с рабочим органом в виде шнека, который установлен в охватывающем его корпусе, выполненном в нижней части с проемом в виде продольной щели, перекрытой снизу в рабочем положении предпочтительно откидным приводным поддоном, и комплект вибраторов с автономными приводами, при этом вибраторы выполнены плавающими с протяженными корпусами, соединенными кабелем с источником электропитания или с приводами посредством гибких валов и подвешены на гибких связях на поперечной относительно направления укладки бетонной смеси штанге, установленной ниже питателя со смещением относительно него в направлении, противоположном направлению укладки бетонной смеси с возможностью перемещения вибраторов в подлежащей виброуплотнению бетонной смеси, причем продольные оси корпусов каждого из вибраторов ориентированы преимущественно в направлении рабочего перемещения бетоноукладчика.

Пространственная рама может быть выполнена в виде пары продольных относительно направления укладки бетонной смеси плоских рам, объединенных поверху парой поперечных балок, причем каждая плоская рама имеет объединенные ригелем две стойки с опорными плитами на нижних концах, при этом нижние концы пар стоек каждой плоской рамы оперты на соответствующую нижнюю продольную балку, которая установлена на не менее, чем две катковые опоры, с образованием соответствующей тележки для перемещения по рельсовым направляющим в направлении укладки бетонной смеси.

Каждая катковая опора каждой тележки может быть установлена с возможностью поворота относительно вертикальной оси и фиксации в требуемом положении для перевода на другие направления перемещения.

На верхней поверхности каждого ригеля могут быть установлены проставки с закрепленными на них штырями для фиксации бункера.

Пространственная рама может быть выполнена предпочтительно сварной, причем ригели, стойки и балки пространственной рамы выполнены преимущественно коробчатого сечения, предпочтительно из прокатных элементов или листовых элементов.

Вибробетоноукладчик может быть снабжен расположенной в уровне нижних продольных балок площадкой оператора с рабочим креслом, площадкой обслуживания с перильным ограждением, закрепленной в верхней части пространственной рамы, а пульт управления закреплен на поперечной балке и связан с ножной педалью управления, расположенной на площадке оператора, кроме того, вибробетоноукладчик снабжен дросселем регулирования скорости перемещения, установленным на раме у площадки оператора, причем тележки снабжены четырьмя буферами безопасности с концевыми выключателями и механизмом перемещения, при этом буферы безопасности закреплены один на свободном торце площадки оператора, а три остальных по торцам нижних продольных балок в уровне тележек, выполнены качающимися вокруг вертикальной оси и закреплены на двух подпружиненных горизонтальных верхнем и нижнем элементах с возможностью освобождения концевого выключателя для блокирования перемещения вибробетоноукладчика при соприкосновении с посторонним предметом и возврата посредством пружины в исходное положение при освобождении буфера от соприкосновения с посторонним предметом.

Механизм перемещения вибробетоноукладчика может быть выполнен в виде расположенного на каждой тележке управляемого с пульта управления мотор-редуктора с цепной передачей на одну из катковых опор каждой тележки, которая выполнена ведущей, и на ножную педаль управления.

Бункер может быть установлен на пространственной раме на четырех опорах и снабжен двумя концевыми выключателями, расположенными в верхней части бункера со стороны площадки обслуживания, и перекрывающей бункер сверху защитной решеткой с размером ячеек, исключающим случайное попадание в бункер вместе с бетонной смесью посторонних включений, установленной с возможностью открывания и закрывания и возможностью отключения лопастного рабочего органа и шнека питателя при открытом положении защитной решетки, при этом лопастной рабочий орган может быть установлен на валу, взаимодействующем через цепную передачу, червячный редуктор и зубчатую ременную передачу с электродвигателем привода лопастного рабочего органа, который установлен на кронштейне, закрепленном на бункере, причем цепная передача снабжена натяжным приспособлением для регулирования ее натяжения, кроме того, корпус шнека каждого питателя может быть выполнен из высокопрочного металла с внутренней многогранной, предпочтительно восьмигранной, поверхностью, причем продольная щель в корпусе выполнена с концевыми участками в виде полусфер и сопрягающим их средним цилиндрическим участком, а шнек закреплен в корпусе на подшипниковой опоре консольно и соединен посредством цепной муфты с валом мотор-редуктора, причем мотор-редуктор и подшипниковая опора закреплены на кронштейне корпуса питателя, при этом поддон питателя может быть закреплен к его корпусу на шарнирах с возможностью открывания и закрывания посредством двух гидроцилиндров, закрепленных к боковым поверхностям бункера и поддону, причем поддон снабжен дополнительными замками для предотвращения случайного открывания.

Вибраторы могут быть подвешены на штанге с возможностью подъема и опускания с помощью двух гидроцилиндров, присоединенных к штанге.

Технологическая линия может быть снабжена устройствами с программным управлением для автоматизации, по крайней мере, части технологических процессов.

В технологическом комплексе может быть изготовлена плита несъемной опалубки для возведения перекрытий сборно-монолитных каркасов зданий, сооружений, которая является вторым независимым объектом изобретения.

Плита может быть изготовлена из бетона, предпочтительно класса не ниже В-30 с армированием напрягаемой арматурой предпочтительно из проволоки, например Ф5 класса Вр-II, в виде пучков, и/или прядей, и/или в виде отдельных стержней, а также дополнительной конструктивной арматурой, предпочтительно в виде сетки из проволоки, например, класса Вр-I.

Плита может быть выполнена высотой, составляющей часть проектной высоты плиты, и с бороздами на верхней поверхности для лучшего сцепления при последующем примоноличивании остальной по высоте части плиты в процессе монтажа каркаса здания, сооружения.

Плита может быть выполнена толщиной 50-70 мм и максимальной шириной 2500 мм.

Плита может быть выполнена с пустотами.

Плита может быть выполнена в плане в виде многоугольника, предпочтительно прямоугольника, или в виде фигуры, контур которой образован сочетанием кривых и прямых линий.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков в части первого и второго объектов, состоит в сокращении трудо- и материалозатрат и обеспечении возможности проведения работ при любых погодных условиях, преимущественно в регионах, относящихся к суровым климатическим зонам с низкими отрицательными температурами в зимнее время, при одновременном уменьшении сроков производства работ, получении надежной конструкции с улучшенными технологическими характеристиками и повышенным качеством, причем возможно получение изделий различных типоразмеров, в том числе длинномерных.

Признак «продольные борта установлены со схождением продольной оси, по крайней мере, одного из них к продольной оси опалубки в плане на величину, составляющую (0,9-30)·10-5 м» и соответствует установленному диапазону значений изменения полуширины изготавливаемых на технологическом комплексе строительных конструкций, преимущественно плит для сборно-монолитных перекрытий, и соответствует градиенту сходимости в плане продольной оси борта и продольной оси поддона до величины 30 мм/100 погонных м длины опалубки ручьевого типа.

Превышение этой величины существенно снизит качество изготавливаемых конструкций за счет общего расхождения ширины панелей в центре «ручья» опалубки и на ее концах, выходящего за пределы допустимых отступлений от номинала проектной ширины изделия, а также приведет к недопустимо высоким технологическим отклонениям ширины каждой плиты по ее концам.

Уменьшение схождения ниже значения 0,9 мм на 100 погонных м длины «ручья» сделает линию неработоспособной, т.к. технологические допуски колебания этой величины будут превышать эту величину, и создаст возможность реального технологического заклинивания изделия в бортах опалубки при снятии усилий предварительного напряжения продольной арматуры станцией натяжения и снятия напряжения и передачи их на бетон изделия.

Скос внутренней стороны борта опалубки необходим для обеспечения работоспособности технологической линии при свободной и высококачественной распалубке. Для этого в изобретении принят скос под углом 3-5° к вертикальной плоскости, нормальной к формовочной поверхности поддона. При этом плоскость борта отклонена от указанной вертикальной плоскости преимущественно во внешнюю сторону. Границы углового диапазона приняты из условия осуществимости свободной распалубки - при значениях менее 3° резко возрастают величины фрикционного сопротивления распалубке и энергетические затраты на преодоление сил технологического сцепления примыкающих поверхностей изделия и борта, а при углах более 5° существенно возрастают отклонения геометрических размеров изделия от проектных, что вызывает дополнительные неоправданные сложности при последующем монтаже и в обеспечении совместной работы смежных конструктивных элементов в здании.

Сущность изобретения поясняется чертежами, где

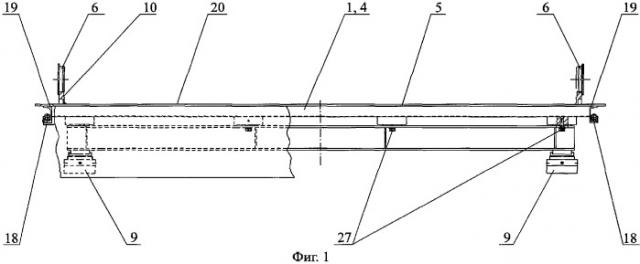

на фиг.1 изображена технологическая линия, вид с торца с частичным вырезом;

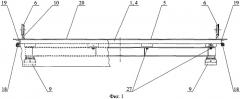

на фиг.2 - фрагмент технологической линии, вид вдоль с частичным вырезом;

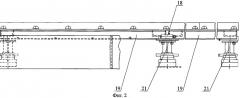

на фиг.3 - фрагмент продольного борта, вид вдоль технологической линии;

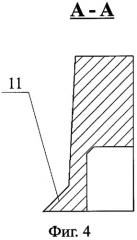

на фиг.4 - вид по А-А на фиг.3;

на фиг.5 - поперечная балка, вид сбоку;

на фиг.6 - то же, вид сверху;

на фиг.7 - фрагмент поддона в плане;

на фиг.8 - станция натяжения, вид вдоль технологической линии;

на фиг.9 - то же, вид в плане;

на фиг.10 - якорная станция, вид с торца технологической линии;

на фиг.11 - то же, вид по стрелке В на фиг.10;

на фиг.12 - узел С на фиг.11;

на фиг.13 - направляющая плита опоры со втулкой;

на фиг.14 - то же, разрез по D - D на фиг.13;

на фиг.15 - опора, вид сбоку с частичным разрезом;

на фиг.16 - вибробетоноукладчик, вид сбоку;

на фиг.17 - то же, вид сверху;

на фиг.18 - то же, вид со стороны питателя;

на фиг.19 - вид по В - Е на фиг.18;

на фиг.20 - бункер, вид сбоку;

на фиг.21 - то же, вид сверху;

на фиг.22 - то же, вид по F-F на фиг.20;

на фиг.23 - то же, вид сверху (решетка, питатель и лопастной рабочий орган сняты);

на фиг.24 - питатели, вид спереди;

на фиг.25 - то же, в плане;

на фиг.26 - корпус питателя, вид спереди;

на фиг.27 - пространственная рама, вид спереди;

на фиг.28 - то же, вид сверху;

на фиг.29 - то же, вид сбоку;

на фиг.30 - тележка с приводом хода, вид сбоку;

на фиг.31 - вид по стрелке Н на фиг.30;

на фиг.32 - рельсовая направляющая, в аксонометрии;

на фиг.33 - вибратор, вид сбоку;

на фиг.34 - привод лопастного рабочего органа, вид спереди;

на фиг.35 - вид по G-G на фиг.24;

на фиг.36 - форсунка, вид сбоку с частичным вырезом;

на фиг.37 - фрагмент устройства для укладки изотермического чехла, вид с торца технологической линии;

на фиг.38 - то же, вид сбоку;

на фиг.39 - плита перекрытия;

на фиг.40 - то же, вид по I-I на фиг.39;

на фиг.41 - плита перекрытия в аксонометрии с нанесенными бороздами.

Технологический комплекс по производству строительных конструкций содержит, по крайней мере, одну технологическую линию 1 для изготовления предварительно напряженных плит 2 несъемной опалубки для возведения перекрытий сборно-монолитных каркасов зданий, сооружений, содержащую, по крайней мере, один вибробетоноукладчик 3, опалубку 4 в виде поддона 5 с продольными бортами 6, зафиксированными, по крайней мере, в рабочем положении на поддоне 5, устройства (на чертежах не показано) для подачи, установки в проектное положение и натяжения арматуры со станцией 7 натяжения и снятия напряжения, расположенной у одного торца опалубки 4, и якорной станцией 8, расположенной у другого торца опалубки 4.

Продольные борта 6 установлены со схождением продольной оси, по крайней мере, одного из них к продольной оси опалубки 4 в плане на величину, составляющую (0,9-30)·10-5 м.

Поддон 5 установлен на дискретных опорах 9 с возможностью юстировки высотного положения поддона 5 на опорах 9 с фиксацией, по крайней мере, от продольных перемещений в центральной по длине части 10 и возможностью на остальной части длины направленного проскальзывания в обе стороны от центральной части, по крайней мере, по длине при температурных деформациях.

Каждый борт 6 зафиксирован на поддоне 5 жестко и выполнен с внутренней стороны 10 скошенным кверху под углом к вертикальной плоскости, составляющим 3-5°, и с фаскообразующим выступом 11 в нижней части. С наружной стороны борта 6 дискретно по его длине в нижней его части образованы для исключения искривления при сварке монтажные открытые с нижней продольной поверхности выемки 12, поверхность которых в верхней их части 13 имеет форму полуцилиндра, а в нижней 14 - примыкающие к полуцилиндру прямоугольные участки. Выемки 12 выполнены с шагом, составляющим 0,002-0,004 длины борта 6, высотой, составляющей не более половины высоты борта 6, и глубиной, не меньшей суммарной толщины борта 6 и фаскообразователя 11.

Каждый наружный борт 6 по длине выполнен составным из несоединенных между собой секций (на чертежах условно не показано), шарнирно прикрепленных к поддону 5 с возможностью поворота и выполненных каждая с внутренней стороны с продольным фаскообразующим выступом в нижней части (на чертежах не показано), причем ось шарнира расположена со смещением наружу (не показано) относительно наружной кромки секции борта 6.

Поддон 5 выполнен по длине составным из секций 15, каждая из которых состоит из жесткого каркаса 16, расположенного по контуру секции 15 и имеющего продольные ребра жесткости 17. Смежные секции 15 объединены стяжными элементами 18 по продольным торцам 19 жестко прикрепленного к каркасу 16 сверху металлического листа 20. Поддон 5 снабжен поперечными балками 21, расположенными под поперечными контурными элементами 22 каркасов 16 смежных секций 15. Листы 20 всех секций 15 жестко соединены между собой предпочтительно сплошными сварными швами (на чертежах не показано), при этом опоры 9, к которым поддон 5 прикреплен жестко, расположены под поперечными балками 21 смежных секций 15.

Каждая поперечная балка 21 выполнена в виде двутавра, предпочтительно сварного из листового металла, с дискретно установленными на верхней полке 23 опорными пластинами 24 под лист 20. Каждая пластина 24 выполнена с парой монтажных отверстий 25 и 26 под болты 27 крепления поперечных контурных элементов каркасов 16 секций 15. Одно из отверстий 26 выполнено открытым с продольной грани 28 балки 21 для заведения болтов 27 крепления каркаса 16 смежной секции 15. На нижней полке 29 каждой поперечной балки 21 на концевых ее участках 30 установлены направляющие пластины 31 для опирания на неподвижные опоры 9 с возможностью проскальзывания.

Каждая опора 9, на которую поддон 5 оперт с возможностью проскальзывания, выполнена с установленной на фундаменте 32 опорной частью, состоящей из направляющей плиты 33, жестко прикрепленной к ней снизу втулки 34 с наружной резьбовой поверхностью 35, и расположенных под ней верхней 36 и нижней 37 кольцевых опорных плит. Верхняя опорная плита 36 выполнена с внутренней резьбовой поверхностью 38, взаимодействующей с наружной резьбовой поверхностью 35 втулки 34 и наружной ее боковой цилиндрической в верхней части, имеющей глухие горизонтальные гнезда 39 под ключ, поверхностью 40, сопряженной с нижней частью 41 ее поверхности, выполненной в виде выпуклого участка сферы. А нижняя опорная плита 37 выполнена с цилиндрической боковой поверхностью 42 и углублением в верхней части стенок 43 также в виде участка сферы 44, в котором свободно установлен сферический нижний участок 41 верхней опорной плиты 36.

Якорная станция 8 выполнена в виде установленных нижними концами 45 в фундаменте 32 поперек поддона 5 стоек 46 со скосами 47 и 48 со стороны, обращенной к поддону 5, объединенных в верхних частях со скошенной стороны пластиной 49, поверху - плитой 50 с ребрами жесткости 51, а понизу - пластинами 52 и 53, одна из которых 53 установлена с наружной стороны, а другая 52 - по нижним торцам стоек 46. Причем на верхней плите 50 со стороны, обращенной к поддону 5, образовано гнездо 54, в котором закреплена гребенка 55 с пазами (на чертежах условно не показано) под подлежащие натяжению элементы арматуры (на чертежах не показано) с высаженными головками (не показано). Гребенка 55 выполнена с установленной на верхней плите 50 вертикальной пластиной 56 с прорезями (на чертежах не показано) под элементы арматуры (не показано), откидным упором 57, шарнирно соединенным через рычаг 58 с верхней плитой 50 с возможностью перекрытия сверху высаженных головок (на чертежах не показано) элементов арматуры (не показано) и предотвращения их выпадения вверх из прорезей пластины 56 и пазов гребенки 55.

Станция 7 натяжения и снятия напряжения состоит из траверсы 59, к которой одними концами прикреплены тяги 60, другими концами закрепленные к каретке 61, установленной с возможностью перемещения на раме 62, прикрепленной к фундаменту 32 и якорному упору 63, установленных на раме 62 гидроцилиндров 64, одними концами взаимодействующих с кареткой 61, а другими - с якорным упором 63, причем тяги 60 выполнены со стопорными муфтами (на чертежах не показано), расположенными в их средних частях с возможностью взаимодействия с якорным упором 63. На конце траверсы 59, обращенной к поддону 5, установлена гребенка 65 с прорезями 66 под высаженные головки (на чертежах не показано) подлежащих натяжению элементов арматуры (не показано).

Вибробетоноукладчик 3 содержит силовой привод, смонтированный на установленной с возможностью перемещения пространственной раме 67 приемный бункер 4 с, по крайнем мере, одним выходным проемом 69 в днище 70 и лопастным рабочим органом 71, пульт управления 72, по крайней мере, один расположенный ниже соответствующего выходного проема 69 питатель 73. Питатель 73 выполнен с рабочим органом в виде шнека 74, который установлен в охватывающем его корпусе 75, выполненном в нижней части с проемом в виде продольной щели 76, перекрытой снизу в рабочем положении предпочтительно откидным приводным поддоном 77 и комплект вибраторов 78 с автономными приводами. Вибраторы 78 выполнены плавающими с протяженными корпусами 79, соединенными кабелем 80 с источником электропитания (не показано) или с приводами посредством гибких валов (не показано), и подвешены на гибких связях 81 на поперечной относительно направления укладки бетонной смеси штанге 82, установленной ниже питателя 73 со смещением относительно него в направлении, противоположном направлению укладки бетонной смеси, с возможностью перемещения вибраторов 78 в подлежащей виброуплотнению бетонной смеси. Продольные оси 83 корпусов 79 каждого из вибраторов 78 ориентированы преимущественно в направлении рабочего перемещения бетоноукладчика 3.

Пространственная рама 67 выполнена в виде пары продольных относительно направления укладки бетонной смеси плоских рам 84, объединенных поверху парой поперечных балок 85. Каждая плоская рама 84 имеет объединенные ригелем 86 две стойки 87 с опорными плитами 88 на нижних концах. Нижние концы пар стоек 87 каждой плоской рамы 84 оперты на соответствующую нижнюю продольную балку 89, которая установлена на не менее, чем две катковые опоры 90, с образованием соответствующей тележки 91 для перемещения по рельсовым направляющим 92 в направлении укладки бетонной смеси.

Каждая катковая опора 90 каждой тележки 91 установлена с возможностью поворота относительно вертикальной оси и фиксации в требуемом положении для перевода на другие направления перемещения.

На верхней поверхности каждого ригеля 86 установлены проставки 93 с закрепленными на них штырями 94 для фиксации бункера 68.

Пространственная рама 67 выполнена предпочтительно сварной, причем ригели 86, стойки 87 и балки 85, 89 пространственной рамы 67 выполнены преимущественно коробчатого сечения, предпочтительно из прокатных элементов или листовых элементов.

Вибробетоноукладчик 3 снабжен расположенной в уровне нижних продольных балок 89 площадкой оператора 95 с рабочим креслом 96, площадкой обслуживания 97 с перильным ограждением 98, закрепленной в верхней части пространственной рамы 67. Пульт управления 72 закреплен на поперечной балке 85 и связан с ножной педалью управления 99, расположенной на площадке оператора 95. Вибробетоноукладчик 3 снабжен дросселем регулирования скорости перемещения (не показано), установленным на раме у площадки оператора 95.

Тележки 91 снабжены четырьмя буферами безопасности 100 с концевыми выключателями (не показано) и механизмом перемещения 101. Буферы безопасности 100 закреплены один на свободном торце площадки оператора 95, а три остальных по торцам нижних продольных балок 89 в уровне тележек 91, выполнены качающимися вокруг вертикальной оси и закреплены на двух подпружиненных горизонтальных верхнем и нижнем элементах с возможностью освобождения концевого выключателя (не показано) для блокирования перемещения вибробетоноукладчика 3 при соприкосновении с посторонним предметом и возврата посредством пружины в исходное положение при освобождении буфера 100 от соприкосновения с посторонним предметом.

Механизм перемещения 101 вибробетоноукладчика 3 выполнен в виде расположенного на каждой тележке 91 управляемого с пульта управления 72 мотор-редуктора 102 с цепной передачей 103 на одну из катковых опор 90 каждой тележки 91, которая выполнена ведущей, и на ножную педаль 99 управления.

Бункер 68 установлен на пространственной раме 67 на четырех опорах 104 и снабжен двумя концевыми выключателями (не показано), расположенными в верхней части бункера 68 со стороны площадки 97 обслуживания, и перекрывающей бункер 68 сверху защитной решеткой 105 с размером ячеек, исключающим случайное попадание в бункер 68 вместе с бетонной смесью посторонних включений, установленной с возможностью открывания и закрывания и возможностью отключения лопастного рабочего органа 71 и шнека 74 питателя 73 при открытом положении защитной решетки 105.

Лопастной рабочий орган 71 установлен на валу 106, взаимодействующем через цепную передачу 107, червячный редуктор 108 и зубчатую ременную передачу 109 с электродвигателем 110 привода лопастного рабочего органа 71, который установлен на кронштейне (не показано), закрепленном на бункере 68, причем цепная передача 107 снабжена натяжным приспособлением (не показано) для регулирования ее натяжения.

Корпус 75 шнека 74 каждого питателя 73 выполнен из высокопрочного металла с внутренней многогранной, предпочтительно восьмигранной, поверхностью. Продольная щель 76 в корпусе 75 выполнена с концевыми участками в виде полусфер и сопрягающим их средним цилиндрическим участком. Шнек 74 закреплен в корпусе 75 на подшипниковой опоре 111 консольно и соединен посредством цепной муфты 112 с валом 113 мотор-редуктора 114. Мотор-редуктор 114 и подшипниковая опора 111 закреплены на кронштейне 115 корпуса 75 питателя 73.

Поддон 77 питателя 73 закреплен к его корпусу 75 на шарнирах 116 с возможностью открывания и закрывания посредством двух гидроцилиндров 117, закрепленных к боковым поверхностям бункера 68 и поддону 77. Поддон 77 снабжен дополнительными замками 118 для предотвращения случайного открывания.

Вибраторы 78 подвешены на штанге 82 с возможностью подъема и опускания с помощью двух гидроцилиндров 119, присоединенных к штанге 82.

Технологическая линия 1 содержит устройство (на чертежах условно не показано) для прогрева бетонной смеси, предпочтительно в виде системы форсунок 120 или перфорированного паропровода (на чертежах не показано), расположенных под поддоном 5 и соединенных с источником подачи острого пара через распределительное автоматическое устройство (не показано), и изотермического чехла (на чертежах условно не показано) с устройством 121 его разматывания с барабана 122 и сматывания на барабан 122. Чехол выполнен шириной и длиной, обеспечивающими полное укрытие по длине и ширине технологической линии 1, и заведен продольными кромками (на чертежах не показано) в лотки конденсатосборника, образованные в полу (не показано) по обоим продольным сторонам технологической линии 1 за ее пределами.

Технологическая линия 1 снабжена устройствами с программным управлением для автоматизации (на чертежах не показано), по крайней мере, части технологических процессов.

Плита перекрытия 2 для сборно-монолитного домостроения также может быть изготовлена в описанном технологическом комплексе.

Плита 2 изготовлена из бетона, предпочтительно класса не ниже В - 30 с армированием напрягаемой арматурой предпочтительно из проволоки 123, например Ф5 класса Вр-II, в виде пучков, и/или прядей, и/или в виде отдельных стержней, а также дополнительной конструктивной арматурой, предпочтительно в виде сетки 124 из проволоки, например, класса Вр-I.

Плита 2 выполнена в виде несъемной опалубки высотой, составляющей часть проектной высоты плиты 2, и с бороздами 125 на верхней поверхности для лучшего сцепления при последующем примоноличивании остальной по высоте части плиты 2 в процессе монтажа каркаса здания, сооружения (на чертежах условно не показано).

Плита 2 выполнена толщиной 50-70 мм и максимальной шириной 2500 мм.

Плита 2 может быть выполнена с пустотами (на чертежах не показано).

Плита 2 выполнена в плане в виде многоугольника, предпочтительно прямоугольника, или в виде фигуры (на чертежах не показано), контур которой образован сочетанием кривых и прямых линий.

Технологический комплекс по производству строительных конструкций, работает следующим образом.

Одна технологическая линия для изготовления предварительно напряженных плит н