Ультразвуковая головка

Иллюстрации

Показать всеИзобретение относится к ультразвуковой головке. Головка содержит крепежную часть, сварочную часть и расположенную между ними передающую часть. В передающей части выполнены одна или более удлиненных прорезей, проходящих в направлении между крепежной и сварочной частями ультразвуковой головки. По меньшей мере на конце прорези, расположенном наиболее близко к сварочной части, выполнено закругление. Закругление имеет первый участок с первым радиусом кривизны, второй участок со вторым радиусом кривизны и третий участок с третьим радиусом кривизны. По второму варианту передающая часть ультразвуковой головки изогнута таким образом, что линия, проходящая от сварочной части к крепежной части, описывает кривую. Передающая часть имеет первый участок с первым радиусом кривизны и второй участок со вторым радиусом кривизны. Первый из указанных участков передающей части расположен ближе к крепежной части. Радиус кривизны первого участка передающей части головки меньше радиуса кривизны второго участка. По третьему варианту ультразвуковая головка на торцевых поверхностях между сварочной и передающей частями снабжена выемками. Выемки имеют такую кривизну, что линия, проходящая от сварочной части к крепежной части, описывает кривую. Выемки имеют первый участок с первым радиусом кривизны и второй участок со вторым радиусом кривизны. Первый из указанных участков выемки расположен ближе к крепежной части ультразвуковой головки. Радиус кривизны первого участка выемки больше радиуса кривизны ее второго участка. Изобретение позволяет выравнивать напряжения в ультразвуковой головке и снизить максимальное напряжение. 3 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Область техники

Настоящее изобретение относится к ультразвуковой головке, содержащей крепежную часть, сварочную часть и передающую часть, проходящую между ними, одну или более удлиненных прорезей, сформированных, по меньшей мере, в передающей части, которые проходят в направлении между крепежной частью и сварочной частью.

Предшествующий уровень техники

В данной области техники давно известно применение ультразвука для сварки или сплавления термопластического материала. Обычно ультразвуковое устройство состоит из приводного блока, так называемого преобразователя, который подключают к источнику переменного тока и который предназначен для преобразования электрических колебаний в механические колебания в ультразвуковом блоке, и головки, передающей колебания материалу, который требуется сваривать. В качестве примера ультразвукового устройства этого типа можно указать патент США USPS 3671366. Иногда между головкой и преобразователем устанавливают так называемый промежуточный усилитель для получения необходимой формы колебаний.

В патенте ЕР-А1-0615907 раскрыт принцип выполнения устройства для ультразвуковой сварки и описан вариант выполнения устройства для ультразвуковой сварки, которое очень компактно в конструкции с преобразователем, промежуточным усилителем и головкой. Устройство для ультразвуковой сварки, соответствующее этому варианту выполнения, содержит ультразвуковой блок, который включает приводной блок, так называемую головку и ряд реактивных элементов. Головка проходит так, что она опирается сваривающей поверхностью, сформированной на ее конце, например, на подлежащей сварке упаковочный материал и ее прижимают с усилием, необходимым для сваривания, к противостоящему упору. Приводной блок подключают к источнику переменного тока и он преобразует электрические колебания в механические колебания в ультразвуковом блоке. Головку и подлежащие сварке элементы располагают по обе стороны от номинальной узловой плоскости и они устроены так, что резонансная частота или собственная частота колебаний, которая используется в качестве рабочей частоты, будет вызывать аксиальные колебания с большой амплитудой на сварочной поверхности головки и не будет вызывать колебаний в центральной узловой плоскости. Ультразвуковой блок прикрепляют относительно других частей устройства в номинальной узловой плоскости.

В упаковочной промышленности широко используется ультразвуковая сварка для сплавления двух слоев покрытого пластмассой бумажного ламината для формирования непроницаемого для жидкости соединения. Сплавление материала достигается посредством того, что материал, зажатый между сварочной поверхностью и противодействующим упором, подвергается воздействию пульсирующего сжатия, которое в результате гистерезисных потерь вызывает внутренний нагрев материала, что, в свою очередь, приводит к частичному плавлению материала и свариванию. В системах с роликовой подачей бумажный рукав, заполненный продуктом, таким как молоко, сок и т.п., сжимают в поперечном направлении таким образом, чтобы сформировать из рукава закрытые подушечные упаковки. В системах листовой подачи открытый конец рукава сплющивают и сжимают приблизительно как конец тюбика для зубной пасты или подобным образом. Эти технические приемы хорошо известны специалистам в данной области техники и не будут описываться более подробно.

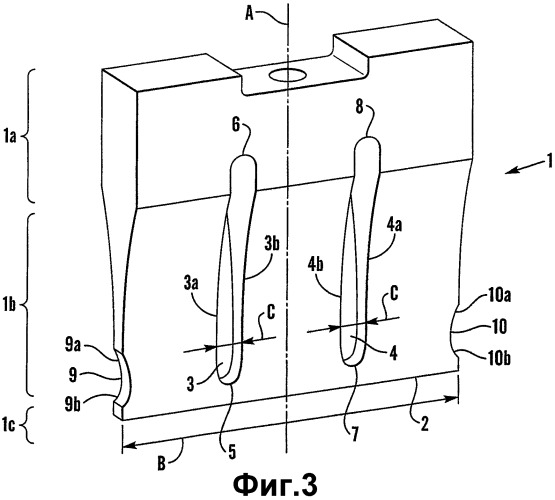

На фиг.1 показана известная ультразвуковая головка, предназначенная для подключения к приводному блоку и, возможно, к промежуточному усилителю известным способом (не показан). Ультразвуковая головка 1 имеет сварочную поверхность 2 шириной В, которая немного превышает ширину создаваемого соединения. Для получения однообразной амплитуды осевых А колебаний сварочной поверхности 2 вдоль всей ширины сварочной поверхности 2 ультразвуковую головку снабжают двумя проходящими в осевом направлении прорезями 3, 4.

Ультразвуковая головка 1 не может быть неограниченно широкой, но необходимо принимать во внимание поперечно направленные колебания, которые возникают из-за поперечного сжатия материала (коэффициент Пуассона). Если головку выполняют слишком широкой без прорезей, ее поперечные колебания, которые сами по себе ограничивают колебания в осевом направлении, приводят к избыточно большим изменениям осевой амплитуды вдоль сварочной поверхности. Если отрезок сваривания слишком большой для монолитной ультразвуковой головки (ЕР-А1-0615907), можно либо размещать несколько головок рядом друг с другом, либо выполнять широкую головку с количеством прорезей, которое соответствует распределению в нескольких головках. Использование нескольких головок, расположенных на одной линии, менее рентабельно и, кроме того, возникает трудность правильного ориентирования головок относительно друг друга.

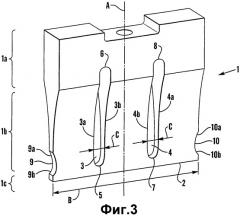

Как было указано выше, прорези 3, 4 необходимы для достижения правильной работы конструкции с одной широкой головкой. Прорези 3, 4 ограничены двумя параллельными линиями 3а-b, 4a-b, которые находятся на расстоянии С друг от друга, и двумя полуокружностями 3с-d, 4c-d на концах. Полуокружности 3с-d, 4c-d имеют радиус, составляющий половину указанного выше расстояния С между параллельными линиями.

К сожалению, при ультразвуковой сварке внутренние напряжения в материале достигают высоких уровней точно в районе прорезей 3, 4 и обычно ультразвуковая головка 1 разрушается в районе этих прорезей 3, 4 в результате образования усталостных трещин, начинающихся от радиусов 3с, 4с нижних концов прорезей 3, 4. Испытания показали, что для увеличения радиуса 3с, 4с оконечности прорези в надежде уменьшить уровни напряжений необходимо увеличить ширину С прорезей 3, 4. Однако это не принесло успеха, поскольку увеличенная ширина С прорезей 3, 4 увеличивает изгибные эффекты в районе нижних концов 3с, 4с прорезей 3, 4. Увеличенная ширина С прорезей также вызывает увеличение изменений амплитуды колебаний сварочной поверхности 2 непосредственно под прорезями.

В ЕР-А2-1088760 также раскрыты различные конструкции удлиненных сварочных головок, снабженных проходящими в осевом направлении прорезями. В этом контексте можно также отметить, что существуют различные конфигурации ультразвуковых головок в отношении их профиля, видимого с боковой стороны. В ЕР-А1-0615907 раскрыт дугообразный вариант, при этом на фиг.1 показана дугообразная конструкция с проходящим под прямым углом верхним участком, существуют также варианты, в которых дугообразный участок имеет прямолинейную клиновидную форму (пунктирная линия на фиг.1). Независимо от формы профиля все они имеют проблемы, связанные с усталостными трещинами у концов 3с, 4с прорезей 3, 4.

Из вышесказанного следует, что в настоящее время нет удовлетворительной конструкции ультразвуковых головок. Варианты, которые существуют в настоящее время, имеют преимущества в отношении единой амплитуды по ширине сварочной поверхности, в отношении распространения собственной частоты благодаря производственным допускам, в отношении проксимальных нежелательных других собственных частот и т.д. Однако они также разрушаются в месте прорезей и в различных переходных зонах между различными участками.

Краткое описание сущности изобретения

Задачей настоящего изобретения является устранение указанных недостатков и создание ультразвуковой головки.

Согласно настоящему изобретению ультразвуковая головка содержит прорезь, по меньшей мере, на том конце, который расположен наиболее близко к сварочной части, при этом закругление вдоль всей длины имеет, по меньшей мере, первый участок с первым радиусом кривизны, второй участок со вторым радиусом кривизны и третий участок с третьим радиусом кривизны.

Благодаря такому выполнению закругления прорези с разными радиусами можно выравнивать распределение напряжений вдоль закругления и, кроме того, уменьшать максимальное напряжение. Следует отметить, что, если закругление выполняют с более чем одним радиусом, один из радиусов будет автоматически меньше номинального радиуса, который можно было бы использовать, если бы использовался только один радиус для выполнения закругления. Конструкция согласно настоящему изобретению характеризуется тем, что в прямую противоположность обычной конструкции и правилам конструирования радиус выполнен меньшим для уменьшения напряжений в районе закругления. Благодаря такой конструкции уровень напряжений снижается и они выравниваются, поскольку закругление имеет несколько разных радиусов.

Предпочтительные варианты осуществления изобретения указаны в зависимых пунктах формулы изобретения.

Предпочтительно, прорезь в районе закругления имеет ширину, которая меньше первого радиуса кривизны. Благодаря этому получен плавный переход между по существу прямой частью прорези и началом закругления, что дополнительно способствует уменьшению и выравниванию уровня напряжения в районе закругления. Прорезь вблизи закругления имеет ширину, которая меньше третьего радиуса кривизны.

Согласно предпочтительному варианту осуществления изобретения второй радиус кривизны меньше чем первый радиус кривизны. В результате уменьшения радиуса можно получить плавные переходы между радиусами и все же иметь полный развернутый угол 180° таким образом, что закругление соединяется с обеими сторонами прорези. Как отмечалось выше, уменьшенный радиус содействует выравниванию и уменьшению уровня напряжения на участке закругления. Второй радиус кривизны меньше третьего радиуса кривизны.

Согласно предпочтительному варианту осуществления изобретения второй радиус кривизны меньше ширины (С) прорези вблизи закругления.

Предпочтительно, закругление прорези выполнено симметрично. С точки зрения конструирования и технологии производства, это - предпочтительный вариант осуществления изобретения.

Для обеспечения равномерного распределения уровня напряжения в закруглении предпочтительно, чтобы переходы между разными участками прорези с разными радиусами кривизны были по существу тангенциальными.

Указанная проблема, связанная с высокими уровнями напряжений и неравномерным распределением напряжения, также возникает в передающей части. С точки зрения уменьшения уровня и выравнивания напряжений, этот участок ультразвуковой головки может также иметь конструкцию, которая содержит крепежную часть, сварочную часть и передающую часть, проходящую между ними, причем передающая часть изогнута таким образом, что линия, которая проходит от сварочной части к крепежной части и которая соответствует передающей части, описывает кривую.

Указанная выше проблема решена для ультразвуковой головки, в которой передающая часть имеет, по меньшей мере, первый участок с первым радиусом кривизны и второй участок со вторым радиусом кривизны, при этом первый участок расположен ближе к крепежной части и радиус кривизны первого участка меньше радиуса кривизны второго участка. Как подробно описано выше, изгиб передающей части, имеющий несколько радиусов, способствует выравниванию и снижению уровня напряжения, благодаря чему можно уменьшать количество материала в передающей части. Это желательно не только в отношении веса и стоимости, но также для лучшего функционирования. Можно представить ультразвуковую головку этого типа, имеющую большую массу (крепежная часть), пружину (передающая часть) и малую массу (сварочная часть), в которой небольшие колебания, сообщаемые большой массе, будут передаваться пружиной меньшей массе, которая будет колебаться с по существу таким же количеством движения, что предполагает, что она будет колебаться с существенно большей амплитудой, чем большая масса. Тонкая передающая часть обеспечивает усовершенствование этой функциональной модели.

Указанная выше проблема, связанная с высокими уровнями напряжения и неравномерным распределением напряжений, возникает и в сварочной части. Для выравнивания формы осевых колебаний у внешних концов прямолинейной сварочной поверхности на торцевых стенках ультразвуковой головки выполняют выемки, соответствующие участку сквозных прорезей в передающей части. Эти выемки в торцевых стенках могут оказывать негативное влияние на распределение напряжения в переходе между сварочной частью и передающей частью. С точки зрения снижения уровня и выравнивания напряжений, ультразвуковая головка содержит крепежную часть, сварочную часть и передающую часть, проходящую между ними, причем части проходят по существу вдоль прямой линии, при этом ультразвуковая головка снабжена выемками, расположенными на ее торцевых поверхностях в переходе между сварочной частью и передающей частью, и эти выемки имеют такую кривизну, что линия, проходящая от сварочной части к крепежной части и соответствующая конфигурации торцевых поверхностей вдоль прорезей, описывает кривую.

Указанная выше проблема решена для ультразвуковой головки, в которой выемки имеют, по меньшей мере, первый участок с первым радиусом кривизны и второй участок со вторым радиусом кривизны, при этом первый из участков располагают ближе к крепежной части и радиус кривизны первого участка больше радиуса кривизны второго участка. Как отмечалось выше, выемка, имеющая несколько радиусов, способствует выравниванию и снижению уровня напряжения вблизи выемки.

Общим для двух последних концептуальных решений является то, что больший радиус находится ближе к тому участку, который можно рассматривать как пружину, и меньший радиус максимально приближен к тому участку, который можно рассматривать как массу.

Краткое описание чертежей

Изобретение будет описано ниже более подробно со ссылками на прилагаемые чертежи, на которых:

фиг.1 изображает общий вид ультразвуковой головки, соответствующий известному уровню техники;

фиг.2 изображает известный вариант выполнения закругления нижнего конца удлиненной прорези в ультразвуковой головке;

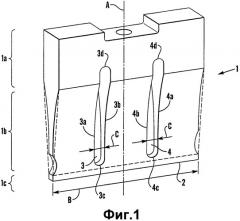

фиг.3 изображает общий вид предпочтительного варианта выполнения ультразвуковой головки согласно настоящему изобретению;

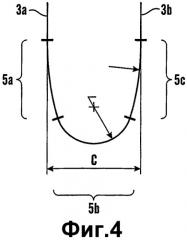

фиг.4 изображает предпочтительный вариант выполнения закругления на нижнем конце удлиненной прорези в ультразвуковой головке согласно изобретению;

фиг.5 изображает альтернативный вариант выполнения передающей части при взгляде с боковой стороны согласно изобретению.

Подробное описание предпочтительного варианта осуществления изобретения

Ультразвуковая головка (фиг.3) предназначена для подключения к приводному блоку и, возможно, к промежуточному усилителю обычным способом (не показано).

Ультразвуковая головка 1 по существу состоит из крепежной части 1а, передающей части 1b и сварочной части 1с, которые размещены вдоль прямой линии. Ультразвуковая головка 1 имеет сварочную поверхность 2 шириной В, которая немного превышает ширину создаваемого соединения. Для получения однообразной амплитуды осевых А колебаний сварочной поверхности 2 по всей ширине сварочной поверхности 2 ультразвуковая головка 1 снабжена двумя проходящими в осевом направлении прорезями 3, 4.

Прорези 3, 4 образованы двумя параллельными линиями 3а-b, 4a-b, которые расположены на расстоянии С друг от друга, и двумя концевыми закруглениями 5-6, 7-8. Прорези 3, 4 являются сквозными, в результате чего образуют три полностью разделенные колонны, соединенные крепежной частью 1а и сварочной частью 1с.

Нижние закругления 5, 7 составлены тремя участками 5а-с, 7а-с с разными радиусами кривизны. Разные участки 5а-с, 7а-с с разными радиусами кривизны по касательной соединяются друг с другом и с по существу прямыми сторонами 3а-b, 4a-b прорезей 3, 4. В показанном примере верхние внешние участки 5а, 5с, 7а, 7с имеют радиус 30 мм и центральный участок 5b, 7b имеет радиус 4 мм. В этом случае прорези 3, 4 имеют ширину С, составляющую 10 мм. Таким образом, верхние радиусы 5а, 5с, 7а, 7с превышают номинальный радиус, который мог бы использоваться, если бы использовался только один радиус с тангенциальным переходом. Кроме того, внутренние центральные радиусы 5b, 7b меньше указанного выше номинального радиуса. Закругление симметрично, то есть обе стороны закруглений 5, 7 (фиг.4) прорезей 3, 4 могут проходить зеркально симметрично относительно линии симметрии, которая проходит в осевом направлении А и расположена в центре прорези 3, 4. Внешние радиусы 5а и 5с, 7а и 7с соединены со сторонами 3а-b, 4a-b на одинаковой высоте и соединены с центральным радиусом 5b, 7b на одинаковой высоте по обе стороны от указанной выше линии симметрии, то есть центральный радиус 5b, 7b проходит на одинаковом удалении от краев прорези по обе стороны от линии симметрии.

У верхних концов прорезей 3, 4 напряжения не настолько увеличены, что следует выполнять верхние закругления 6, 8 с такой же составной конфигурацией. С точки зрения механической прочности, предпочтительно конфигурировать верхние закругления 6, 8 таким же образом, но с точки зрения технологии производства предпочтителен один радиус.

Передающую часть также можно формировать таким образом, чтобы она имела разные радиусы. На фиг.3 показано, что передающая часть 1b изогнута таким образом, что линия, проходящая от сварочной части к крепежной части, которая следует контуру передающей части, описывает кривую линию. Одним таким направлением является осевое направление А. Если бы эта линия следовала поверхности передающей части 1b, эта линия была бы кривой. Передающая часть 1b (фиг.5) включает первый участок 1b1 с первым радиусом кривизны и второй участок 1b2 со вторым радиусом кривизны. Первый участок 1b1 расположен ближе к крепежной части и радиус кривизны первого участка 1b1 меньше радиуса кривизны второго участка 1b2.

Другие выемки также можно выполнять таким образом, чтобы они содержали несколько радиусов. На концах сварочной части, проходящей вдоль прямой линии, ультразвуковая головка снабжена выемками 9, 10 для выравнивания формы колебаний, чтобы выполнять хорошее сваривание по всей ширине В сварочной части 1 с. Выемки 9, 10 имеют такую кривизну, что линия, которая проходит от сварочной части к крепежной части и следует торцевым поверхностям выемок, описывает кривую. Выемки 9, 10 имеют, по меньшей мере, первый участок 9а, 10а с первым радиусом кривизны и второй участок 9b, 10b со вторым радиусом кривизны. Первый участок 9а, 10а находится ближе к крепежной части 1а и радиус кривизны первого участка 9а, 10а больше радиуса кривизны второго участка 9b, 10b. Выемки 9, 10 проходят в переходном участке между сварочной частью 1с и передающей частью 1b.

Общим для кривизны передающей части 1b и выемок 9, 10 на торцевых стенках является то, что больший радиус находится ближе к тому участку, который можно рассматривать как пружину, а меньший радиус находится ближе к тому участку, который можно рассматривать как массу.

Легко понять, что возможен ряд модификаций описанных здесь вариантов осуществления настоящего изобретения без выхода за рамки изобретения, определяемого прилагаемой формулой изобретения.

Например, количество разных радиусов кривизны может отличаться от количества, выбранного в описанных вариантах осуществления изобретения. На концах прорезей можно применять четыре или пять радиусов. Естественно, количество радиусов может меняться в отношении кривизны передающей части и в отношении кривизны выемок на концах сварочной части.

С точки зрения конструкции и производства, возможно выполнение закругления прорези в асимметричной конфигурации для дополнительного выравнивания напряжений.

1. Ультразвуковая головка, содержащая крепежную часть (1a), сварочную часть (1 с) и передающую часть (1b), проходящую между ними, одну или более удлиненных прорезей (3, 4), сформированных по меньшей мере в передающей части (1b), причем указанные прорези (3, 4) проходят в направлении (А) между крепежной частью (1а) и сварочной частью (1 с), отличающаяся тем, что прорези (3, 4) имеют по меньшей мере на конце (5, 7), который расположен наиболее близко к сварочной части (1 с), закругление, имеющее вдоль закругления по меньшей мере первый участок (5а, 7а) с первым радиусом кривизны, второй участок (5b, 7b) со вторым радиусом кривизны и третий участок (5 с, 7 с) с третьим радиусом кривизны.

2. Ультразвуковая головка по п.1, отличающаяся тем, что прорези (3, 4) имеют ширину (С) вблизи конца (5, 7), причем ширина (С) меньше первого радиуса (5а, 7а) кривизны.

3. Ультразвуковая головка по п.1, отличающаяся тем, что прорези (3, 4) имеют ширину (С) вблизи конца (5, 7), причем указанная ширина (С) меньше третьего радиуса (5 с, 7 с) кривизны.

4. Ультразвуковая головка по п.1, отличающаяся тем, что второй радиус (5b, 7b) меньше первого радиуса (5а, 7а) кривизны.

5. Ультразвуковая головка по п.1, отличающаяся тем, что второй радиус (5b, 7b) меньше третьего радиуса (5 с, 7 с) кривизны.

6. Ультразвуковая головка по п.1, отличающаяся тем, что второй радиус (5b, 7b) кривизны меньше ширины (С) прорези (3, 4) вблизи конца (5,7).

7. Ультразвуковая головка по п.1, отличающаяся тем, что конец (5, 7) прорези (3, 4) выполнен симметричным.

8. Ультразвуковая головка по п.1, отличающаяся тем, что переходы между разными участками (5а-с, 7а-с) прорези (3, 4), имеющими разные радиусы кривизны, по существу, тангенциальны.

9. Ультразвуковая головка (1), содержащая крепежную часть (1а), сварочную часть (1 с) и передающую часть (1b), проходящую между ними, причем передающая часть (1b) изогнута таким образом, что линия, которая проходит от сварочной части (1 с) к крепежной части (1а) и которая соответствует передающей части (1b), описывает кривую, отличающаяся тем, что передающая часть (1b) имеет по меньшей мере первый участок (1b1) с первым радиусом кривизны и второй участок (1b2) со вторым радиусом кривизны, первый участок (1b1) из указанных участков (Ib1, 1b2) расположен ближе к крепежной части (1а), и радиус кривизны первого участка (1b1) меньше радиуса кривизны второго участка (1b2).

10. Ультразвуковая головка (1), содержащая крепежную часть (1а), сварочную часть (1 с) и передающую часть (1b), проходящую между ними, причем указанные части (1а-с), по существу, проходят вдоль прямой линии (А), ультразвуковая головка (1) на ее торцевых поверхностях в переходе между сварочной частью (1 с) и передающей частью (1b) снабжена выемками (9, 10), имеющими такую кривизну, что линия, которая проходит от сварочной части (1 с) к крепежной части (1а) и которая соответствует торцевым поверхностям вдоль выемок (9, 10), описывает кривую, отличающаяся тем, что выемки (9, 10) имеют по меньшей мере первый участок (9а, 10а) с первым радиусом кривизны и второй участок (9b, 10b) со вторым радиусом кривизны, первый участок (9а, 10а) из указанных участков (9а-b, 10а-b) расположен ближе к крепежной части (1а), и радиус кривизны первого участка (9а, 10а) больше радиуса кривизны второго участка (9b, 10b).