Автоматизированная система непрерывной откатки

Иллюстрации

Показать всеИзобретение относится к системам автоматизированного управления транспортным средством, предназначенным для использования в подземных условиях, и способам управления транспортными средствами. Способ управления основан на определении маршрута транспортного средства по расстояниям от транспортного средства до стенки шахты, измеренным датчиками транспортного средства, угловой скорости последнего и скоростей левого и правого колес или гусениц и ускорении транспортного средства с помощью контроллера для направления к ближайшей точке маршрута. Система для управления содержит средство измерения расстояния и средство углового положения для определения положения подвижного мостового транспортера (10) и углового положения присоединенных забойных цепных конвейеров (30). На каждом подвижном мостовом транспортере (10) входные данные от различных датчиков принимает электронный контроллер для вычисления положения и ориентирования мостового транспортера (10) и забойных цепных конвейеров (30). Контроллер планирует оптимальный маршрут перемещения и вычисляет скорость перемещения для каждого независимо действующего гусеничного узла на мостовом транспортере. Изобретение обеспечивает точное определение положения системы транспортеров. 4 н. и 12 з.п. ф-лы, 10 ил., 1 табл.

Реферат

Изобретение, в общем, относится к транспортным средствам с автоматизированным управлением и, в частности, - к устройству и способу автоматизирования одного или нескольких транспортных средств для подземных горных работ, применяемых при непрерывной добыче.

Предшествующий уровень техники

При подземной проходке, такой как работы по добыче угля, желательна, в целях повышения производительности непрерывная работа устройства горной разработки, производящего отбойку угля из забоя. В этих целях необходимо обеспечить средства, которые должны быстро и непрерывно откатывать разрыхленный материал с места добычи в другое удаленное место. В настоящее время имеется одна такая система непрерывной откатки, используемая в угольных шахтах и содержащая совокупность конвейерных механизмов, соединенных друг с другом с возможностью поворота. Компоненты этой системы проходят по шахте от комбайна непрерывного действия. Комбайн непрерывного действия разбивает твердые залежи угля с получением материала, размеры которого более удобны для транспортирования в удаленный от комбайна участок. Некоторые компоненты этих систем могут быть выполнены в виде самоходных гусеничных подвижных конвейерных узлов, а другие могут быть выполнены в виде конвейеров, которые перекрывают пролет между подвижными узлами. Подвижные узлы, используемые в системе непрерывной откатки, иногда называют подвижными мостовыми транспортерами (ПМТ) и, как правило, они представляют собой цепные конвейеры, установленные на гусеничных транспортных средствах, каждое из которых эксплуатирует и ведет горняк.

В системе непрерывной откатки, которая может включать, например, несколько подвижных мостовых транспортеров, первый из нескольких подвижных мостовых транспортеров расположен вблизи разгрузочного конца комбайна непрерывного действия. Подвижный мостовой транспортер перемещается согласованно с комбайном непрерывного действия и принимает добытый материал в небольшой бункер на своем приемном конце. В другом варианте между комбайном непрерывного действия и подвижным мостовым транспортером может быть установлен подающий механизм-дробилка для дробления крупных кусков добытого материала. Разгрузочный конец подвижного мостового транспортера шарнирно соединен с другим компонентом системы непрерывной откатки, обычно с забойным цепным мостовым конвейером. Ряд шарнирно соединенных подвижных мостовых транспортеров и мостовых конвейеров обеспечивает средство для сочленения системы непрерывной откатки для огибания углов и обеспечения возможности перемещения согласованно с комбайном непрерывного действия. Обычный ПМТ имеет ведущий и задний конвейерные участки, выполненные с возможностью подъема и снижения под управлением оператора. Эти степени свободы существенно важны для обеспечения просветов соответствующих концов забойного цепного конвейера относительно кровли и пола в условиях переменных наклонов и подъемов. Дополнение системы парами гусеничных транспортных средств и мостовыми конвейерами может увеличить общую длину системы согласно необходимости данной определенной операции добычи. Конечный мостовой конвейер соединяют или соотносят с ленточным конвейером, который закреплен на грунте во время использования. Поэтому система непрерывной откатки обеспечивает быстрое и эффективное средство транспортирования добытого материала из забоя.

Совокупность соединенных ПМТ и забойных цепных мостовых конвейеров может проходить "зигзагом" по расстоянию нескольких сотен футов, например. Компоненты должны быть выполнены с возможностью продвижения вперед вместе с комбайном непрерывного действия с прохождением разных поворотов. Для согласования с работой системы каждый ПМТ имеет на одном или обоих концах тележку. Тележка выполнена с возможностью скользящего перемещения в продольном направлении и обеспечивает точку прикрепления для соответствующего мостового конвейера. Тележка обеспечивает для переднего ПМТ возможность продвижения с соответствующим следованием за ним заднего мостового транспортера. Задний мостовой конвейер также будет продвигать тележку заднего ПМТ. Задний ПМТ может оставаться стационарным во время продвижения передних компонентов. Задний ПМТ может затем продвигаться аналогичным образом, продвигая при этом еще один забойный цепной мостовой конвейер и тележку. Таким образом, соединенные компоненты могут продвигаться несинхронизированно, но при этом оператор ПМТ не будет видеть ПМТ впереди или позади себя и будет иметь только ограниченный обзор забойных цепных конвейеров, соединенных с его ПМТ. Оператор ПМТ имеет только ограниченный обзор стенки шахты напротив водительской кабины, и его обзор стенки шахты, ближайшей к кабине, ограничен условиями освещения и его непосредственной близостью к ней. Помимо этого, для каждого обычного ПМТ требуется присутствие оператора в кабине постоянно во время работ по добыче. Так, в случае длинного состава ПМТ и забойных цепных конвейеров многие операции с участием людей увеличивают накладные расходы и повышают риск травматизма.

Поэтому имеется необходимость создания системы непрерывной откатки, снижающей объем непосредственного участия людей в работе системы и повышающей возможность точного определения положения всей системы транспортера.

ПМТ или забойный цепной мостовой конвейер может оказаться на рельефе, при котором требуется регулирование высоты просвета между ним и кровлей шахты. ПМТ и мостовые конвейеры нужно при этом останавливать во время ручной регулировки высоты.

Сущность изобретения

Цель настоящего изобретения заключается в создании способа и устройства для определения положения подвижного мостового транспортера. Еще одна цель данного изобретения заключается в создании способа и устройства для автоматического подъема и снижения конвейера в соответствии с высотой кровли и условиями пола. Еще одна цель данного изобретения заключается в создании способа и устройства для определения угла между забойным цепным конвейером и, по меньшей мере, одним подвижным мостовым транспортером. Еще одна цель данного изобретения заключается в создании устройства и способа для определения перемещения отдельного подвижного мостового транспортера и также совокупности подвижных мостовых транспортеров и забойных цепных конвейеров как части системы непрерывной откатки. Еще одна цель данного изобретения заключается в создании способа и устройства для автоматизирования полной системы непрерывной откатки, в которой достигнуты все указанные цели.

Краткое описание чертежей

Настоящее изобретение будет более понятным из нижеследующего подробного описания со ссылками на прилагаемые чертежи, на которых изображено следующее:

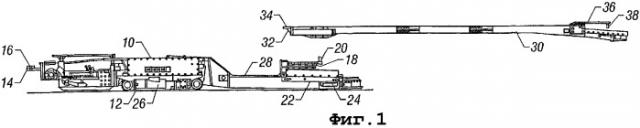

фиг.1 изображает боковую вертикальную проекцию обычного подвижного мостового транспортера и забойного цепного конвейера, которые модифицированы и используются согласно описываемым устройству и способу;

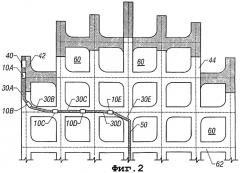

фиг.2 - вид сверху участка подземной выработки, иллюстрирующий общее положение и конфигурацию системы непрерывной откатки, автоматизированной согласно данному изобретению;

фиг.3 - схематичный вид сверху размещения датчиков согласно данному изобретению;

фиг.4 - блок-схему, иллюстрирующую входные и выходные сигналы электронного контроллера;

фиг.5 - блок-схему основного способа управления согласно данному изобретению;

фиг.6 - схему типичного рекурсивного разделения данных о расстоянии;

фиг.7 - блок-схему выведения Алгоритма Определения Линии согласно данному изобретению;

фиг.8 - графическое сравнение измерения в системе координат сканера относительно измерения в глобальной системе координат;

фиг.9 - вид сверху типичного маршрута согласно данному изобретению и соответствующих измерений;

фиг.10 - блок-схему действия алгоритма Хука-Дживза.

Описание предпочтительных вариантов выполнения изобретения

Согласно предпочтительному варианту осуществления, по меньшей мере, одна пара подвижного мостового транспортера (ПМТ) и забойного цепного конвейера системы непрерывной откатки автоматизированы таким образом, что прохождение по подземной шахте возможно при небольшом объеме участия и управления оператором или без него. Согласно одному из вариантов осуществления автоматизирование обеспечивают за счет использования совокупности датчиков, устанавливаемых на каждом ПМТ, и электронного контроллера, который принимает данные от соответствующих датчиков, обрабатывает данные с помощью одного или нескольких алгоритмов и затем направляет команды в двигательный механизм и механизм регулирования высоты ПМТ. Хотя согласно предпочтительному варианту осуществления каждый ПМТ может действовать (идти по маршруту) независимо от другого ПМТ в узле комбайна непрерывного действия, предполагается, что каждый контроллер ПМТ может обмениваться данными и действовать совместно с контроллерами других ПМТ.

Приводимая в качестве примера пара подвижного мостового транспортера 10 и забойного цепного конвейера 30 показана на фиг.1. ПМТ 10 перемещается с помощью пары гусеничных узлов 12. Поскольку левый и правый гусеничные узлы 12 работают независимо друг от друга, поэтому повороты выполняют на разной скорости соответствующих гусеничных узлов. Каждый ПМТ содержит задний охватывающий хомут 14 и передний охватываемый хомут 18. Охватывающий хомут 14 также ограничен отверстием 16 для вмещения соединительного штыря 38 охватываемого хомута 36 заднего забойного цепного конвейера. Соответственно, охватываемый хомут 18 содержит соединяющий штырь 20 для подсоединения к отверстию 34 охватывающего хомута 32 продвигающегося забойного цепного конвейера 30. Согласно одному из вариантов осуществления данного изобретения охватываемый хомут 18 прикреплен к выполненной с возможностью скользящего перемещения тележки 22, установленной на направляющей 28, и является ее частью. Охватываемый хомут 18 выполнен с возможностью подъема или снижения относительно тележки 22 с помощью обычных известных средств, таких как гидропривод 24, тем самым поднимая или снижая соответствующий забойный цепной конвейер 30. Аналогично охватывающий хомут 14 также выполнен с возможностью подъема и снижения, тем самым поднимая и снижая задний забойный цепной конвейер 30 (не изображен) при необходимости и при наличии соответствующего оборудования. Нужно отметить, что местонахождение охватываемого хомута 18 и охватывающего хомута 32 может быть противоположным тому, которое изображено на фиг.1. Например, охватывающий хомут 32 можно расположить на ПМТ 10, и охватываемый хомут 18 можно расположить на забойном цепном конвейере 30.

Общий вид узла непрерывной добычи и откатки в подземной шахте изображен на фиг.2. Комбайн 40 непрерывного действия производит выемку неотбитого угля или другого соответствующего материала 42, заштрихованного на фиг.2, из шахты. Ранее разработанные части шахты 44 изображены на фиг.3 незаштрихованными. Комбайн 40 непрерывного действия подает добытый материал в первый ПМТ 10А. Затем материал транспортируют в следующий ПМТ 10В с помощью первого забойного цепного конвейера 30А, расположенного между ПМТ 10А и 10В и прикрепленного к ним. В зависимости от проходимого расстояния для удлинения узла непрерывной добычи и откатки можно обеспечить дополнительные ПМТ 10С, 10D и 10Е и забойные цепные конвейеры 30В, 30С, 30D, 30Е, например. Фиксированная и удлиняемая конвейерная лента 50 прикреплена к заднему забойному цепному конвейеру 30Е, и она выдает добытый материал на соответствующее курсирующее транспортное устройство, на конвейерную систему или другое распределительное средство из шахты.

При перемещении комбайна непрерывного действия вперед при выполнении горных работ ПМТ 10А, 10B, 10C, 10D, 10Е и забойные цепные конвейеры 30А, 30B, 30C, 30D, 30E также перемещаются вперед. Аналогично, ПМТ и забойные цепные конвейеры перемещаются назад, чтобы комбайн непрерывного действия смог выйти из разрабатываемого участка. В обычной системе непрерывной откатки каждый ПМТ 10А, 10B, 10C, 10D, 10Е имеет водителя, чтобы управлять ПМТ и присоединенными забойными цепными конвейерами при продвижении по шахте, в частности, чтобы объезжать целики 60 недобытого материала. Целики 60 и прочий недобытый материал 42 по существу определяют стенки 62 шахты, через которые должна проходить система непрерывной откатки. Фиг.3 схематически иллюстрирует общую компоновку датчиков согласно предпочтительному варианту осуществления данного изобретения. ПМТ 10В и забойный цепной конвейер 30В иллюстрированы вместе с частичным видом забойного цепного конвейера 30А и ПМТ 10С. В соответствии с приводимым ниже более подробным описанием автоматизированная система непрерывной откатки согласно данному изобретению применяет три типа компонентов датчика. Первыми компонентами датчика являются средства 70 измерения расстояния. Средство 70 измерения расстояния измеряет расстояние между ПМТ и прилегающей стенкой шахты. По меньшей мере, применяют одно средство измерения расстояния, но предпочтительно использовать несколько средств. Обнаружено, что оптимальным расположением для точных измерений является размещение средств измерения расстояния на продольных сторонах ПМТ. Согласно предпочтительному осуществлению данного изобретения в качестве средства измерения расстояния используются инфракрасные лазерные дальномерные сканеры SICK (SICK Optik, Inc., Германия). Другими бесконтактными устройствами измерения расстояния являются ультразвуковые устройства измерения расстояния, выпускаемые компанией Massa Technologies, Hingham, MA; эти устройства также можно устанавливать на продольных сторонах ПМТ в нескольких местоположениях. Прочие альтернативные осуществления средств измерения расстояния включают в себя датчики контактного типа, которые выполняют те же измерения, такие как пассивные или подвижные контактные датчики, которые определяют присутствие стенки шахты средствами осязания, либо замыкая местную электрическую цепь при контакте. В этих электроконтактных осуществлениях напряжение и ток должны строго выдерживаться в пределах действующих норм техники безопасности подземных работ. Специалисту в данной области техники будет понятно, что для подвижных или пассивных контактных датчиков требуется средство обнаружения относительного усилия или вращающего момента на таком контактном датчике как условие, которое проводит различие между свободным перемещением контактного датчика в воздухе и перемежающимся или устойчивым контактом с более жесткой стенкой шахты.

Вторым типом датчика, используемого в автоматизированной системе непрерывной откатки согласно данному изобретению, является средство 76 определения высоты для измерения просвета между ПМТ 10 с присоединенными забойными цепными конвейерами 30, либо полом или кровлей прохода шахты, либо тем и другим вместе. Для каждого ПМТ 10 предпочтительно требуется только одно средство 76 определения высоты, но для избыточности могут использоваться несколько средств 76 определения. Согласно приводимому ниже более подробному описанию при реагировании на измерения, получаемые средствами определения высоты, высоту прикрепленных забойных цепных конвейеров 30 по отношению к кровле шахты можно регулировать путем гидравлического подъема или снижения тележки 22 с помощью гидропривода 24 либо к высоте юбки самих ПМТ 10 с помощью гидроприводов 26, установленных на узлах 12 привода, как схематически изображено на фиг.1.

Согласно предпочтительному осуществлению данного изобретения средством определения высоты является, например, такое ультразвуковое устройство измерения расстояния, которое выпускает компания Massa Technologies, Hingham, MA. Из известного уровня техники хорошо известно, что эти устройства передают ультразвуковой сигнал, который отражается от соответствующей поверхности, кровли или пола шахты и по которому вычисляют расстояние между поверхностью и датчиком. Датчик может определять это расстояние или просвет по временному принципу, например, чаще одного измерения в секунду. Определено, что частота свыше 100 измерений в секунду дает гораздо больше данных, чем это необходимо для надежного вождения на имеющихся скоростях транспортных устройств порядка одного фута в секунду.

Согласно альтернативному варианту осуществления для определения и регулирования высоты используется концевой выключатель, к которому прикреплен короткий гибкий трос. Ближний конец троса жестко прикреплен к пусковому рычагу концевого выключателя. Дальний конец троса проходит под конвейером и свисает на полу шахты при перемещении транспортного средства вперед или назад. Если трос не должен касаться пола, то его относительная ориентация будет почти вертикальной, и это состояние определяется концевым выключателем. Концевой выключатель, в свою очередь, дает гидравлическому регулирующему клапану подъемника команду понизить пролет конвейера. Если трос тянется по полу, то его относительная ориентация будет далека от вертикальной, и это состояние аналогично определяется концевым выключателем. Концевой выключатель, в свою очередь, дает гидравлическому регулирующему клапану команду поднять пролет конвейера. Специалисту в данной области техники будет очевидно, что концевой выключатель предпочтительно будет иметь зону нечувствительности "бездействия" в отношении регулирования подъема, в которой трос в незначительной степени тянется по полу шахты и его относительная ориентация будет почти вертикальной.

В ПМТ согласно фиг.1 на его переднем и заднем хомутах 18, 14 прикреплены штырь 20 или гнездо 16, которые соединены с соответствующим гнездом 34 или штырем 38 забойного цепного конвейера 30. Эти штыри или гнезда обеспечивают угловое азимутальное движение при значении угла свыше 180 градусов, свободу углового возвышения от 10 до 20 градусов и свободу углового крена в несколько градусов. Как указано выше, ПМТ содержит выполненную с возможностью скользящего движения тележку 22, на которой установлено одно из соединений "штырь-гнездо" с забойным цепным конвейеров. Как указано выше при описании фиг.1, эта тележка прикреплена с возможностью скользящего движения к направляющей 28. Движение этой тележки обеспечивает свободу продольного скользящего движения для соединения между одним забойным цепным конвейером и ПМТ, обычно на наружном конце ПМТ. Как показано на фиг.3, такое средство 72 определения положения тележки, как линейный потенциометр, установлен на каждом ПМТ 10, чтобы определять и регистрировать относительное перемещение тележки 22 на направляющей 28, чтобы, когда будет достигнуто значение заранее определенного измерения, контроллер 80 ПМТ смог определить, что система непрерывной откатки движется сейчас вперед или назад, и сможет определить ее скорость. То есть, если первый ПМТ 10А движется вперед, то он будет двигать задний забойный цепной конвейер 30А вперед. Задний забойный цепной конвейер 30А будет продвигающимся забойным цепным конвейером по отношению ко второму ПМТ 10В и будет соединен с тележкой 22, которая относится к ПМТ 10В. Конвейер 30А будет продвигать тележку 22 вперед по направляющей 28, перемещение которой будет определяться линейным потенциометром 72. Затем потенциометр может послать сигнал контроллеру 80 (фиг.4) о том, что требуется движение вперед.

Степени свободы между ПМТ и соединенным с ним забойным цепным конвейером являются существенно важными для связи составных частей системы непрерывной откатки, при сохранении свободы объезжать целики и учитывать точные скорости и положения каждого ПМТ для их несинхронности в диапазоне, достаточном для учета возможностей оператора, или, в случае данного изобретения, компьютера, для вождения ПМТ. Если углы между ПМТ и присоединенными забойными цепными конвейерами слишком большие, то существует опасность того, что вся система непрерывной откатки "сложится", или ее часть перевернется. Местоположение забойного цепного конвейера 30 косвенно определяют путем определения угла между ПМТ 10 и забойным цепным конвейером 30 в соответствующих штыревых-гнездовых соединениях. Поэтому третий тип датчика, применяемого в автоматизированной системе непрерывной откатки согласно данному изобретению и иллюстрируемого на фиг.3, является средством 74 измерения угла, которое определяет угол между ПМТ 10 и присоединенным забойным цепным конвейером 30. Поскольку ПМТ 10 обычно имеет присоединенные к нему передний и задний забойные цепные конвейеры 30, то каждый ПМТ будет содержать два средства 74 измерения угла. В предпочтительном варианте осуществления данного изобретения средством 74 измерения угла является угловой потенциометр или потенциометр вращения, известный из уровня техники. Обычное гибкое соединение между потенциометром и точкой прикрепления на штыре предусматривает возможность угловых движений вне плоскости. Насколько это известно автору, этот признак отсутствует на каких бы то ни было соединениях горного оборудования. Помимо этого, наиболее распространенный способ прикрепления таких связанных друг с другом составных частей имеет большие просветы между по существу цилиндрическим штырем и по существу скошенным гнездом. Сферическое соединение, обычно используемое в трейлерах, не будет соответствовать этой цели, поскольку здесь удобного метаположения для потенциометра не имеется. Данное изобретение предпочтительно предусматривает установку такого потенциометра в сферической конструкции соединения, чтобы свести к минимуму боковые движения для возможности применения обычного гибкого соединения.

В соответствии с приводимым ниже подробным описанием для автоматизации элементов системы непрерывной откатки (ПМТ 10 и забойные цепные конвейеры 30) получаемые от соответствующих датчиков данные необходимо собирать, объединять и обрабатывать, чтобы система непрерывной откатки могла перемещаться относительно комбайна 40 непрерывного действия и чтобы забойные цепные конвейеры смогли снижаться сообразно расстоянию между полом и кровлей шахты. Фиг.4 иллюстрирует общую схему входных/выходных сигналов в соответствии с данным изобретением.

Действием системы непрерывной откатки согласно данному изобретению в основном управляет электронный контроллер 80. Поскольку каждый ПМТ 10 может действовать и предпочтительно действует независимо от остальных ПМТ в цепи откатки, поэтому каждый ПМТ 10 имеет собственный контроллер 80. В качестве контроллера 80 в настоящее время в каждом ПМТ предпочтительно используют персональный компьютер. Контроллер ПМТ выполнен на персональном компьютере с операционной системой WINDOWS (Microsoft, Inc., Redmont, Washington), для которого минимально требуется процессор с частотой 200 МГц (Intel, Inc., Santa Clara, California) и ЗУПВ объемом 64 Мегабайт. В качестве средства сбора данных от соответствующих датчиков используют язык графического программирования LABVIEW (National Instruments, Austin, Texas). Все управляющие алгоритмы написаны на языке "С" и составлены в соответствующем формате, который можно вызывать из LABVIEW. Контроллеры на основе ПК осуществляют сообщение с датчиками каждого ПМТ по последовательным или параллельным кабелям. Каждый ПМТ также имеет контроллеры 82, 84 скорости правой и левой гусеницы или системы привода как часть узлов привода гусениц. Контроллеры 82, 84 системы левого и правого привода также содержат платы управления системой привода. Эти платы получают команды скорости от контроллера 80 и осуществляют управление скоростью в замкнутом контуре для гусениц, обеспечивая фактическую скорость гусениц, по возможности наиболее близкую к нужной скорости гусениц, с учетом пробуксовывания и исправления ошибок.

Как правило, данные датчиков принимает контроллер 80 от средства 70 измерения расстояния, средства 76 определения высоты, средства 74 измерения угла. Датчики и контроллер 80 выполнены с возможностью непрерывного контролирования положения ПМТ. В другом варианте при приеме сигнала заранее определенного уровня от линейного потенциометра 72 контроллер 80 получает информацию о том, что идущий вперед забойный цепной конвейер 30А перемещает тележку 22 вперед или назад, поэтому управляемый ПМТ должен переместиться вперед или назад. Согласно приводимому ниже более подробному описанию контроллер 80 обрабатывает принимаемые от датчика данные и вычисляет маршрут хода ПМТ, которым он управляет. Затем контроллер определяет, нужно ли поднять или снизить передний или задний забойный цепной конвейер, или оба конвейера по отношению к расстоянию между полом и кровлей шахты. Затем контроллер направляет сигнал движения платам 88, 90 контроллера привода левого и правого контроллеров 82, 86 привода одного или обоих гусеничных узлов 12. Контроллер 80 также дает сигнал для тележки подняться или снизиться, если это требуется в связи с изменением просвета кровли. Контроллер 80 может также выводить соответствующие данные измерения в пользовательском читаемом формате на дисплей 96. Ручное пользовательское средство 94 управления подключается к контроллеру 80 при необходимости вмешательства человека.

Фиг.5 иллюстрирует блок-схему описываемого выше процесса ввода/вывода данных более подробно. Все порты связи устанавливают в исходное состояние на стадии 100, затем устанавливают в исходное состояние датчики измерения расстояния (лазерные дальномеры SICK) на стадии 102. Также устанавливают в исходное состояние 104 датчики угла и высоты на стадии 104 и платы контроллера системы привода - на стадии 106. Стадии 100, 102, 104, 106 установки в исходное состояние выполняются контроллером 80 в начале работы по добыче. Начиная работы по добыче, контроллер направляет запросы на получение данных о расстоянии у лазерных сканеров и датчиков угла и высоты на стадии 108. Лазерные дальномерные сканеры и датчики выдают запрашиваемые данные и показания в контроллер 80. Исходные данные от датчиков запоминают и преобразуют на стадии 110 в соответствующий формат. Необработанные данные о расстоянии в содержащих числовые матрицы элементах 181 преобразуют в 2×181-матрицу, в которой первый и второй ряды представляют углы и соответствующие измеренные расстояния. Показания угловых и линейных потенциометров преобразуют в углы (градусы) и длину (дюймы/метры), соответственно. Контроллер выводит значащие линии в данных о расстоянии с помощью Алгоритма Определения Линии (АОЛ) на стадии 112. Затем контроллер вычисляет текущее местоположение ПМТ по результатам АОЛ на стадии 114 и применяет систему Глобальных Координат для результатов АОЛ на стадии 116. Маршрут для ПМТ формирует контроллер на стадии 118, а скорости двух гусеничных узлов вычисляют на основании относительной погрешности положения и ориентировании ПМТ относительно маршрута на стадии 120. Далее следует подробное описание стадий 110-120, в частности излагается Алгоритм Определения Линии.

При инициировании ручной коррекции 122 программа управления прекращает свое действие 124. При этом комбайн 40 непрерывного действия и каждый ПМТ содержит аварийный механизм предохранительного стопора. Контроллер запрашивает, был ли задействован аварийный стопор на стадии 126, и если был, то обнуляет команды по скорости гусениц на стадии 128. Затем контроллер направляет команды о скорости гусениц на платы на стадии 130 контроллера привода. ПМТ затем идет в соответствующем направлении, если не сработает аварийный стопор, при этом тогда ход будет нулевым. Последовательность управления затем возвращается к стадии 108 по контуру 132.

Автоматизация хода ПМТ с присоединенными забойными цепными конвейерами должна учитывать несколько физических факторов. Например, местоположение шарниров между ПМТ и присоединенными забойными цепными конвейерами определяет свою геометрию системы непрерывной откатки, и при отсутствии каких-либо других усилий они необходимы, чтобы направлять соответствующие сегменты ПМТ или присоединенного забойного цепного конвейера. Если с ПМТ взаимодействуют значительные усилия, то необходимо компенсирующее управление, чтобы конфигурация направлялась в пределах допусков на максимально возможных скоростях. Влияние силы тяжести и усилий, передаваемых штырем, в работе непосредственно измерить невозможно, но рабочие показатели системы привода ПМТ зависят от них. Для автоматического управления ПМТ также необходимо знать имеющуюся в данный момент скорость (измеряемую по ведущим колесам) и необходимо вычислять нужную скорость на основании, отчасти, текущего и прогнозируемого отклонения от проложенного маршрута. Если предположить, что проложенный маршрут выполняется, но согласно новому правилу управления производится выборка последних данных по конфигурации системы вблизи ПМТ, применяется внутренняя модель прогнозируемого пробуксовывания, и нужная скорость компенсируется с учетом этого пробуксовывания. Предыдущие данные конфигурации системы (положения и углы каждого звена системы транспортных средств) значительно влияют на нужную компенсацию, т.к. могут дать два вида сведений: первый - насколько изменились условия грунта после последнего временного интервала; второй - чувствительность к условиям грунта в связи с текущей конфигурацией. Например, если все углы забойных цепных конвейеров почти нулевые, то боковое пробуксовывание зависит только от силы тяжести, местного наклона и касательного напряжения поверхности. Но если оба угла конвейера будут равны 90о, то соседние ПМТ будут создавать крутящий момент и боковое сдвигающее усилие в отношении данного ПМТ, которые легко подавят эффекты наклона. Контроллер должен учитывать эти факторы и прочие факторы и компенсировать их.

Ход ПМТ/забойного цепного конвейера

Конструирование системы навигации для системы непрерывной откатки осложнено, поскольку система непрерывной откатки имеет много особых характеристик. Например, движение системы непрерывной откатки подчиняется как голономическим, так и неголономическим ограничениям. Помимо этого число степеней свободы системы изменяется в зависимости от конфигурации системы, и модель для гусеничных транспортных средств в системе является очень усложненной. Эти характеристики создают трудности для навигации, сильно усложняя ее.

Основная концепция навигации системы непрерывной откатки в подземных условиях заключается в правильном позиционировании каждого ПМТ на нужном месте и всегда. Для этого каждый ПМТ в системе должен близко следовать виртуальному маршруту, проложенному по полу шахты. Этот виртуальный маршрут формирует планировщик маршрута на основании данных об окружающей местности, определенных, например, лазерными дальномерами. За счет того, что каждый ПМТ может перемещаться независимо в пределах хода тележки, после определения текущего положения каждого ПМТ, система может управлять движением каждого ПМТ таким образом, что он будет близко следовать планированному маршруту и, одновременно, не выйдет из пределов тележки. Поскольку ПМТ могут перемещаться независимо друг от друга, то более эффективным будет применение местного контроллера для каждого ПМТ вместо одного централизованного контроллера для всех ПМТ.

Одним видом информации, которая особо нужна каждой автономной подвижной системе, является текущее положение и ориентирование (ПиО). Поэтому система должна иметь возможность определять свое местоположение на месте своей работы. Согласно данному изобретению данные о расстоянии, получаемые от лазерного сканера, обеспечивают возможность вычисления текущих ПиО данного ПМТ. С помощью Алгоритма Определения Линии (АОЛ) из данных о расстоянии выводят две самые длинные прямые линии с помощью рекурсивного метода разбиения линии. АОЛ работает с данными о расстоянии, получаемыми единовременно от лазерного сканера. Согласно фиг.7 на стадии 202 АОЛ принимает данные о расстоянии, собранные с помощью LABVIEW в виде 2×181-матрицы, где первый и второй ряды представляют углы и измеренные расстояния, соответственно. Поскольку угловое разрешение лазерного сканера установлено на 1°, мы имеем 181 значение расстояния от 0 до 180 градусов. После сбора данных о расстоянии алгоритм на стадии 204 отфильтровывает плохие или ненужные данные о расстоянии путем проверки переднего и заднего углов забойного цепного конвейера с помощью углового потенциометра и отсекает начальные и конечные разделы данных о расстоянии в соответствии с этими углами. За счет этого исключается смешение данных о расстоянии от стенки шахты и системы непрерывной откатки. При этом алгоритм также отбрасывает все данные о расстоянии, согласно которым измеренное расстояние превышает заданное предельное значение, во избежание неверного истолкования данных о расстоянии. Затем на стадии 206 данные о расстоянии разделяют на группы путем проверки разницы значений последовательно измеренных расстояний. Если разница измеренных расстояний превышает заданное пороговое значение, то данные о расстоянии подразделяют в этот момент. Это поможет нам отделить профили разных стенок шахты друг от друга, чтобы они не создавали друг другу помех. После разделения данных о расстоянии на группы для последующего анализирования выбирают самую большую группу, содержащую самую длинную линию.

На стадии 208 алгоритм далее применяет рекурсивный метод разделения линии, чтобы разделить выбранную группу данных о расстоянии на подгруппы. Этот метод наиболее наглядно поясняется на фиг.6. Здесь дана группа точек. Метод начинается с того, что линию, обозначенную на фиг.6 пунктиром, соединяют между первой и последней точками этой группы. Затем вычисляется расстояние от каждой точки в группе до этой линии. Если самое большое расстояние превышает заданное предельное значение, то алгоритм разделяет группу в точке, которая соответствует наибольшему расстоянию от этой линии. Группа теперь разделена на две подгруппы, и ту же самую процедуру (соединение линии между первой и последней точками в каждой подгруппе, вычисление расстояния от каждой точки) далее применяют для обеих остальных групп. Процедуру продолжают, пока заданный предел не будет удовлетворять всем подгруппам. В результате получают четыре группы точек, которые на фиг.6 указаны сплошными линиями. После разделения данных о расстоянии на подгруппы две самые большие подгруппы, представляющие две самые длинные линии в данных о расстоянии, будут выбраны на стадии 210. В этом случае первая и третья группы слева будут выбраны для соответствия линиям. Эти две линии приблизительно представляют весь профиль стенок шахты, охваченных лазерными сканерами в любой момент, и их можно использовать для определения текущих ПиО данного ПМТ в любом цикле управления.

После применения алгоритма нахождения линии контроллер применяет алгоритм определения местоположения, чтобы вычислить и, таким образом, определить ПиО данного ПМТ. Алгоритм сначала устанавливает глобальную систему координат, изображаемую на фиг.8. Угол между двумя ранее полученными линиями определяет местоположение и ориентирование системы координат. Если значение угла превышает заданное пороговое значение, например 160°, то две линии будут формировать прямую линию. В этом случае алгоритм может создать начало системы координат в любом нужном нам месте по одной из этих двух линий, но в предпочтительном осуществлении данного изобретения начало в какой-либо точке помещают по этим двумя линиям как можно ближе к лазерному сканеру для простоты. Ориентирование системы координат определяют, направляя Y-ось в том же направлении, которое имеет угловая биссектриса. С другой стороны, если значение угла меньше заданного порогового значения, то положение начала находится в точке пересечения этих двух линий, а ориентирование можно определить описываемым выше способом.

Поскольку данные о расстоянии измеряют в системе координат сканера, поэтому необходимо преобразовать точки от системы координат сканера в глобальную систему координат. Со ссылкой на фиг.8 допустим, что ПиО объекта в глобальной системе координат будет x, у, θ и что dx, dy, dθ являются ПиО глобальной системы координат, выведенной из системы координат сканера. Ориентирование х-оси системы координат dθ определяют как dθ=γ-(π/2) радиан. Поскольку место установки лазерных сканеров на ПМТ известно, поэт