Способ получения третичного бутилового спирта

Иллюстрации

Показать всеИзобретение относится к получению третичного бутилового спирта, который используется в качестве растворителей и полупродуктов для органического синтеза, в частности для получения чистого изобутилена. Способ включает гидратацию изобутилена при повышенных температуре и давлении в реакторном узле колонного типа, заполненном ионитным формованным катализатором в кислотной форме, при противоточном контакте изобутиленсодержащей С4-фракции углеводородов и воды с отводом из верхней части реакторного узла отработанной С4-фракции, из нижней части реакторного узла водного раствора третичного бутилового спирта и из зоны реакции потока, содержащего углеводороды и третичный бутиловый спирт, с последующим отделением углеводородов из данного потока и их рециклом в реакторный узел. При этом процесс осуществляют в реакторном узле, содержащем как минимум два последовательно соединенных реактора колонного типа и два слоя катализатора и имеющего между слоями, по крайней мере, одну свободную от катализатора зону, из которой отводят поток, содержащий углеводороды и третичный бутиловый спирт, при этом потоки, содержащие главным образом воду, подают в верхнюю часть реакторов с температурой на 10-40°С меньше температуры потока воды, подаваемой на вход реакторного узла, а исходные и рециркулирующие углеводороды подают в реакторный узел с температурой на 20÷120°С меньше температуры воды, подаваемой на вход реакторного узла. Способ позволяет снизить расход воды, подаваемой на гидратацию, повысить степень конверсии изобутилена и производительность, а также снизить энергетические и материальные затраты. 3 ил.

Реферат

Изобретение относится к получению третичного бутилового спирта (ТБС), который используется в качестве растворителей и полупродуктов для органического синтеза, в частности для получения чистого изобутилена.

Известен способ получения ТБС взаимодействием изобутиленсодержащей С4-фракции углеводородов с водой при температуре 80-100°С и давлении до 20 атм с использованием полярного растворителя и неионогенного или катионоактивного эмульгатора в присутствии твердого катализатора, например смолы КУ-1 (Авт. св. СССР №283984), или ионитного формованного катализатора (Научно-технический реферативный сборник "Промышленность синтетического каучука", 1977, №4, с.1-3). Прямоточная подача бутилен-изобутиленовой фракции и водного раствора этилцеллозольва при их объемном соотношении 1:5 обеспечивает достижение степени превращения изобутилена 91,5-92,3%.

Недостатками данного способа являются низкая степень превращения изобутилена и использование эмульгатора и полярного растворителя, которые усложняют разделение реакционной массы процесса гидратации, повышают энергетические и материальные затраты и ухудшают качество получаемого изобутилена, в частности, по содержанию карбонильных соединений.

Известен способ получения ТБС взаимодействием изобутиленсодержащей фракции углеводородов с водой в присутствии формованного катионитного катализатора при температуре 70-130°С и давлении 10-50 атм, в котором воду в виде сплошной фазы подают в верх реактора-гидрататора, а углеводородную изобутиленсодержащую фракцию в виде дисперсной фазы - в низ реактора-гидрататора через распределительное устройство. Скорость движения капелек углеводородов через сплошную фазу составляет 0,10-0,17 м/с. Основное количество получаемого ТБС выводится в виде разбавленного водного потока. Степень превращения изобутилена 96,2-98,5% достигается при объемном соотношении вода : углеводороды 5,3÷8,1:1 (SU 588729).

Основным недостатком данного способа является низкая степень превращения изобутилена и большой расход воды и, как следствие, высокие энергетические затраты на выделение ТБС из разбавленных растворов.

Наиболее близким аналогом заявленного способа является способ получения ТБС гидратацией изобутилена при повышенных температуре и давлении в вертикальном колонном реакторе, заполненном формованным ионитным катализатором кислотного типа, при противоточном контакте изобутиленсодержащей фракции углеводородов С4 и воды, выводом из верхней части реактора отработанной С4-фракции и из нижней части реактора ТБС в виде водного раствора, в котором из зоны реакции выводят С4-углеводороды, содержащие 5-50% водного раствора ТБС, с последующим выделением из данного потока водного ТБС и рециклом С4-углеводородов, содержащих непрореагировавший изобутен, в реактор (SU 859343).

Недостатком данного способа является использование значительного 6-7-кратного объемного избытка воды по отношению к С4-фракции углеводородов для достижения 99,5-99,7%-ной конверсии и производительности до 170 г изобутилена на 1 литр катализатора в час и, как следствие, высокие энергетические затраты на выделение спирта из разбавленного водного раствора.

Технической задачей предлагаемого способа является снижение расхода воды, подаваемой на гидратацию, повышение степени конверсии (извлечения) изобутилена и производительности и, как следствие, снижение энергетических и материальных затрат на получение ТБС.

Данная задача решается способом получения третичного бутилового спирта гидратацией изобутилена при повышенных температуре и давлении в вертикальном реакторном узле колонного типа, заполненным ионитным формованным катализатором в кислотной форме, при противоточном контакте изобутиленсодержащей С4-фракции углеводородов и воды, с отводом из верхней части реакторного узла отработанной С4-фракции, из нижней части реакторного узла водного раствора третичного бутилового спирта и из зоны реакции потока, содержащего углеводороды и третичный бутиловый спирт, с последующим отделением углеводородов из данного потока и их рециклом в реакторный узел, в котором процесс осуществляют в реакторном узле, содержащем как минимум два реактора колонного типа и два слоя катализатора и имеющем между слоями, по крайней мере, одну свободную от катализатора зону, из которой отводят поток, содержащий углеводороды и третичный бутиловый спирт, при этом потоки, содержащие главным образом воду, подают в верхнюю часть реакторов с температурой на 10-40°С меньше температуры потока воды, подаваемой на вход реакторного узла, а исходные и рециркулирующие углеводороды, подают в реакторный узел с температурой на 20÷120°С меньше температуры воды, подаваемой на вход реакторного узла.

В качестве изобутиленсодержащей С4-фракции углеводородов могут быть использованы фракции с различным содержанием изобутилена, в частности промышленные бутилен-изобутиленовые и изобутан-изобутиленовые фракции, содержащие 10-65 мас.% изобутилена.

В качестве ионитных катализаторов могут быть использованы формованные сульфокатиниты, в частности:

- формованный сульфокатионит КУ-2ФПП по ТУ 2174-022-05842324-2001 в виде гранул различной формы, в частности цилиндров размером 5÷7×5÷10 мм, представляющий собой формованную смесь порошкообразного сульфированного сополимера стирола с дивинилбензолом гелевой структуры (КУ-2П) и полипропилена;

- формованный сульфокатионит по патенту RU 2258562 в виде гранул различной формы, в частности цилиндров размером 5÷7×5÷15 мм, представляющий собой формованную смесь порошкообразных сульфированных сополимеров стирола с дивинилбензолом макропористой (КУ-23) и гелевой (КУ-2) структуры по ТУ 2227-025-39659962-2003 при их массовом соотношении (1-9):(9-1) и термопластичного материала по ТУ 2211-075-54155590-01.

Процесс осуществляют при температуре 60÷100°С и давлении, достаточном для поддержания реагентов и продуктов реакции в жидком состоянии (15-25 ати).

В качестве реакторного узла могут быть использованы два и более последовательно соединенных вертикальных колонных аппаратов, в которых катализатор располагают в виде слоев.

Избутиленсодержащую С4-фракцию подают в нижнюю часть первого по ходу углеводородов колонного аппарата, а воду в верхнюю часть последнего колонного аппарата.

Зоны, свободные от катализатора, могут находиться в пространстве между соседними слоями катализатора одного и того же колонного аппарата или между слоями катализатора, расположенными в двух соседних колонных аппаратах.

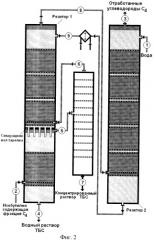

В том случае, когда свободная от катализатора зона находится между двумя соседними слоями катализатора одного и того же колонного аппарата, то под верхний слой катализатора устанавливают сепарационную тарелку, оборудованную специальными патрубками для перелива сверху вниз водного потока (фиг.2). Именно под данной тарелкой происходит отделение и отстой углеводородов из водной фазы нижнего слоя, и данные углеводороды, содержащие ТБС, непрерывно отводят в ректификационную колонну. Из ректификационной колонны низом отбирают концентрированный ТБС. Верхом колонны отводят углеводороды С4, содержащие непрореагировавший изобутилен, которые в полном объеме возвращают в реактор в точку, расположенную над сепарационной тарелкой под или в нижнюю часть верхнего слоя катализатора.

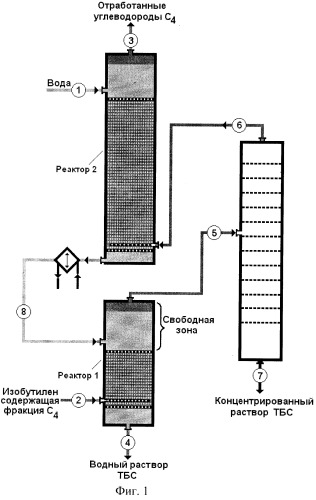

В том случае, когда свободная от катализатора зона находится между слоями, расположенными в двух соседних колонных аппаратах, поток, содержащий углеводороды и ТБС, выводят из верхней части нижнего колонного аппарата (фиг.1).

Температуру потоков воды поддерживают на требуемом уровне с помощью теплообменников, встроенных в реакторный узел.

Следующие примеры иллюстрирую способ.

Пример 1.

Процесс осуществляют в реакторном узле, состоящем из двух последовательно соединенных реакторов колонного типа внутренним диаметром по 0,147 м (фиг.1). В первый реактор загружают катализатор объемом 0,017 м3 и высотой слоя 1,0 м, во второй - объемом 0,083 м3 и высотой слоя 5,0 м.

В первый реактор загружен формованный сульфокатионит в виде цилиндров размером 5÷7×5÷15 мм, представляющий собой формованную смесь следующего состава: 26 мас.% термопластичный материал по ТУ 2211-075-54155590-01 и 74 мас.% (на сухой вес) порошкообразных сульфированных сополимеров стирола с дивинилбензолом макропористой (КУ-23) и гелевой (КУ-2) структуры по ТУ 2227-025-39659962-2003, взятых в соотношении 1:1 по массе. Полная статическая обменная емкость (ПСОЕ) составляет 3,6 мг-экв на 1 г сухого катализатора.

Во второй реактор загружен формованный сульфокатионит КУ-2ФПП по ТУ 2174-022-05842324-2001 в виде цилиндров размером 5÷7×5÷10 мм. Полная статическая обменная емкость (ПСОЕ) составляет 3,2 мг-экв на 1 г сухого катализатора.

В верхнюю часть второго реактора подают 260 л/час (251,0 кг/час) воды при температуре 90°С (поток 1). В нижнюю часть первого реактора под слой катализатора подают исходную бутилен-изобутиленовую фракцию (поток 2), содержащую 53,5 мас.% изобутилена при температуре 40°С со скоростью 65 л/час (36,7 кг/час). Объемное соотношение вода : углеводороды С4 составляет 4:1.

Из верхней части первого реактора из зоны, свободной от катализатора, отбирают (по уровню раздела фаз) поток 5, представляющий собой раствор ТБС в углеводородах, и направляют его в ректификационную колонну. В ректификационной колонне верхом со скоростью 44,8 л/час (25,3 кг/час) отбирают углеводороды С4 с содержанием ТБС менее 0,2 мас.% (поток 6) и при 40°С направляют в нижнюю часть второго реактора (под слой катализатора). Кубом ректификационной колонны выводят 20,8 л/час (14,6 кг/час) поток, содержащий 99,4 мас.% ТБС, 0,6 мас.% воды и менее 0,1 мас.% углеводородов С4 (поток 7).

Водный поток 8 из нижней части второго реактора охлаждают в теплообменнике до 70°С и в полном объеме направляют в верхнюю часть первого реактора - в зону, свободную от катализатора.

Верхом второго реактора отводят отработанную фракцию углеводородов, содержащую 0,1 мас.% изобутилена, со скоростью 37,8 л/час (17,1 кг/час, поток 3), а низом первого реактора водную фазу, содержащую 4,45 мас.% ТБС, со скоростью 266,5 л/час (256,0 кг/час, поток 4).

Степень превращения изобутилена составляет 99,91%. Производительность катализатора по изобутилену 196,0 г/(л кат. · час).

Пример 2.

Процесс осуществляют аналогично примеру 1.

В верхнюю часть второго реактора подают 210 л/час (202,7 кг/час) воды при температуре 90°С (поток 1). В нижнюю часть первого реактора под слой катализатора дозируют при температуре (- 20°С) со скоростью 60 л/час (37,1 кг/час) исходную изобутан-изобутиленовую фракцию, содержащую 40,7 мас.% изобутилена (поток 2). Объемное соотношение вода : углеводороды С4 составляет 3,5:1.·

Из верхней части первого реактора из зоны, свободной от катализатора, отбирают (по уровню раздела фаз) поток 5, представляющий собой раствор ТБС в углеводородах, и направляют его в ректификационную колонну. В ректификационной колонне верхом со скоростью 53,9 л/час (28,4 кг/час) отбирают углеводороды С4 с содержанием ТБС менее 0,2 мас.% (поток 6) и при температуре 50°С направляют в нижнюю часть второго реактора (под слой катализатора). Кубом ректификационной колонны выводят 16,5 л/час (11,6 кг/час) поток, содержащий 99,6 мас.% ТБС, 0,4 мас.% воды и менее 0,1 мас.% углеводородов С4 (поток 7).

Водный поток 8 из нижней части второго реактора охлаждают в теплообменнике до 80°С и в полоном объеме направляют в верхнюю часть первого реактора - в зону, свободную от катализатора.

Верхом второго реактора отводят отработанную фракцию углеводородов, содержащую 0,1 мас.% изобутилена, со скоростью 48,8 л/час (22,0 кг/час, поток 3), а низом первого реактора водную фазу, содержащую 4,06 мас.% ТБС, со скоростью 215,1 л/час (206,2 кг/час, поток 4).

Степень превращения изобутилена составляет 99,85%, производительность катализатора по изобутилену 150,8 г/(л кат.· час).

Пример 3.

Процесс осуществляют аналогично примеру 1.

В верхнюю часть второго реактора подают 234 л/час (227,4 кг/час) воды при температуре 80°С (поток 1). В нижнюю часть первого реактора под слой катализатора дозируют при температуре +10°С со скоростью 52 л/час (31,5 кг/час) исходную бутилен-изобутиленовую фракцию, содержащую 63,1 мас.% изобутилена (поток 2). Объемное соотношение вода : углеводороды С4 составляет 4,5:1.

Из верхней части первого реактора из зоны, свободной от катализатора, отбирают (по уровню раздела фаз) поток 5, представляющий собой раствор ТБС в углеводородах, и направляют его в ректификационную колонну. В ректификационной колонне верхом со скоростью 34,8 л/час (18,8 кг/час) отбирают углеводороды С4 с содержанием ТБС менее 0,2 мас.% (поток 6) и при температуре 60°С направляют в нижнюю часть второго реактора (под слой катализатора). Кубом ректификационной колонны выводят 22,9 л/час (16,1 кг/час) поток, содержащий 99,3 мас.% ТБС, 0,7 мас.% воды и менее 0,1 мас.% углеводородов С4 (поток 7).

Водный поток 8 из нижней части второго реактора охлаждают в теплообменнике до 70°С и в полном объеме направляют в верхнюю часть первого реактора - в зону, свободную от катализатора.

Верхом второго реактора отводят отработанную фракцию углеводородов, содержащую 0,1 мас.% изобутилена, со скоростью 22,8 л/час (11,6 кг/час, поток 3), а низом первого реактора водную фазу, содержащую 4,43 мас.% ТБС, со скоростью 240,7 л/час (231,2 кг/час, поток 4).

Степень превращения изобутилена составляет 99,94%, производительность катализатора по изобутилену 198,4 г/(л кат. · час).

Пример 4.

Процесс осуществляют в реакторном узле (фиг.2), представляющим собой каскад из двух последовательно соединенных реакторов колонного типа диаметром 3,6 м и высотой по 20 метров.

В первый реактор загружено четыре слоя катализатора : нижний слой объемом 20 м3 и три верхних по 14 м3. Над нижним слоем катализатора первой колонны располагается зона, свободная от катализатора высотой 1,5 м, ограниченная сверху сепарационной тарелкой и снабженная штуцером для отвода органической фазы (раствора ТБС в углеводородах), расположенным под тарелкой. Во второй реактор - пять слоев катализатора объемом по 14 м3. Общий объем катализатора 132 м3.

В качестве ионитного формованного катализатора используют сульфокатионит в виде цилиндров размером 5÷7×5÷15 мм, представляющего собой формованную смесь следующего состава: 26 мас.% термопластичного материала по ТУ 2211-075-54155590-01 и 74 мас.% (на сухой вес) порошкообразных сульфированных сополимеров стирола с дивинилбензолом макропористой (КУ-23) и гелевой (КУ-2) структуры по ТУ 2227-025-39659962-2003, взятых в соотношении 1:1 по массе. Полная статическая обменная емкость составляет 3,6 мг-экв на 1 г сухого катализатора.

В нижнюю часть первого реактора подают 57000 л/час (33504,6 кг/час) изобутан-изобутиленовой фракции с содержанием изобутилена 48,3 мас.% (поток 2) с температурой 10°С. В верхнюю часть второго реактора подают 200000 л/час (193040,0 кг/час) воды с температурой 90°С (поток 1). Объемное соотношение вода : углеводороды составляет 3,5:1.

Из верхней части первого реактора отбирают органическую фазу, которую в полном объеме подают через распределительное устройство в нижнюю часть второй колонны (поток 8).

Из нижней части второго реактора отводят водную фазу, которую охлаждают в теплообменнике до температуры 70°С и подают в верхнюю часть первой колонны (поток 9).

Отработанную фракцию углеводородов в количестве 38410 л/час (17339,2 кг/час) с содержанием 0,1 мас.% изобутилена отводят из верхней части второго реактора (поток 3), а водную фазу в количестве 205430 л/час (196066,9 кг/час), содержащую 4,23 мас.% ТБС, отводят из нижней части первого реактора (поток 4).

Углеводородную фазу из-под сепарационной тарелки первого реактора (поток 5) выводят и направляют в ректификационную колонну, в которой верхом отбирают углеводороды С4 со скоростью 45070 л/час (23157,6 кг/час) и при температуре 60°С направляют через распределительное устройство под слой катализатора, расположенный над сепарационной тарелкой (поток 6). Кубом ректификационной колонны выводят 18680,0 л/час (13138,5 кг/час) поток, содержащий 99,5 мас.% ТБС, 0,5 мас.% воды и менее 0,1 мас.% углеводородов С4 (поток 7).

Степень превращения изобутилена составляет 99,89%, производительность катализатора по изобутилену 122,5 кг/(м3 кат. · час).

Пример 5.

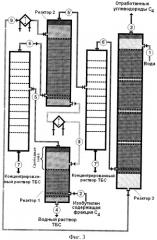

Процесс осуществляют в реакторном узле (фиг.3), представляющим собой каскад из трех последовательно соединенных реакторов колонного типа диаметром 0,147 м. Высота слоя катализатора в первом по ходу углеводородов реакторе составляет 0,6 метра, во втором 1,5 метра и в третьем 3,5 метра. Общий объем катализатора 0,095 м3.

В реактор загружен ионитный формованный катализатор в виде гранул размером 5÷7×5÷15 мм, представляющий собой формованную смесь следующего состава: 26 мас.% термопластичный материал по ТУ 2211-075-54155590-01 и 74 мас.% (на сухой вес) порошкообразных сульфированных сополимеров стирола с дивинилбензолом макропористой (КУ-23) и гелевой (КУ-2) структуры по ТУ 2227-025-39659962-2003, взятых в соотношении 1:1 по массе. Полная статическая обменная емкость составляет 3,6 мг-экв на 1 г сухого катализатора.

В нижнюю часть первого по ходу углеводородов реактора подают бутилен-изобутиленовую фракцию С4-углеводородов, содержащую 53,5 мас.% изобутилена, со скоростью 70 л/час (44,5 кг/час, поток 2) и температурой -20°С. В верхнюю часть последнего реактора подают воду со скоростью 210 л/час (201,2 кг/час, поток 1) и температурой 100°С. Объемный избыток воды по отношению к изобутиленсодержащей фракции С4 составляет 3.

Из нижней части третьего и второго реакторов отводят водную фазу, которую охлаждают в теплообменниках до температуры 80°С (поток 9) и 60°С (поток 8) и подают в верхнюю часть второго и первого реакторов соответственно.

Верхом первого реактора выводят углеводородный поток 5, содержащий ТБС, и направляют в ректификационную колонну, в которой верхом отбирают углеводороды С4 со скоростью 56,9 л/час (32,2 кг/час, поток 6) и при температуре 40°С направляют через распределительное устройство под слой катализатора второго реактора.

Из куба ректификационной колонны отводят 23,0 л/час (16,2 кг/час) концентрированного ТБС, содержащего 99,5 мас.% основного вещества, 0,5 мас.% воды и менее 0,1 мас.% углеводородов С4 (поток 7).

Верхом второго реактора выводят углеводородный поток 5', содержащий ТБС, и направляют в ректификационную колонну, из которой верхом отбирают углеводороды С4 со скоростью 46,8 л/час (22,2 кг/час, поток 6') и при температуре 40°С направляют через распределительное устройство под нижний слой катализатора третьего реактора.

Из куба ректификационной колонны отводят 10,8 л/час (7,6 кг/час) концентрированного ТБС, содержащего 99,7 мас.% основного вещества, 0,3 мас.% воды и менее 0,1 мас.% углеводородов С4 (поток 7').

Отработанную фракцию углеводородов в количестве 44,2 л/час (20,7 кг/час) с содержанием 0,1 мас.% изобутилена отводят из верхней части последнего (третьего) реактора (поток 3), а водную фазу в количестве 207,9 л/час (201,2 кг/час), содержащую 3,89 мас.% ТБС, отводят из нижней части первого реактора (поток 4).

Степень превращения изобутилена составляет 99,91%, производительность катализатора по изобутилену 250,7 г/(л кат. · час).

Таким образом, проведение процесса описанным способом позволяет снизить расход воды, подаваемой на гидратацию, с 6-7 до 3,0-4,5 объемов воды на один объем С4-фракции углеводородов, повысить степень конверсии изобутилена до его остаточной концентрации в отработанных углеводородах 0,1 мас.% и производительность до 250,7 г/(л кат. · час) и, как следствие, снизить энергетические и материальные затраты на получение ТБС.

Способ получения третичного бутилового спирта гидратацией изобутилена при повышенных температуре и давлении в реакторном узле колонного типа, заполненном ионитным формованным катализатором в кислотной форме, при противоточном контакте изобутиленсодержащей С4-фракции углеводородов и воды, с отводом из верхней части реакторного узла отработанной С4-фракции, из нижней части реакторного узла водного раствора третичного бутилового спирта и из зоны реакции потока, содержащего углеводороды и третичный бутиловый спирт, с последующим отделением углеводородов из данного потока и их рециклом в реакторный узел, отличающийся тем, что процесс осуществляют в реакторном узле, содержащем, как минимум, два последовательно соединенных реактора колонного типа и два слоя катализатора и имеющем между слоями, по крайней мере, одну свободную от катализатора зону, из которой отводят поток, содержащий углеводороды и третичный бутиловый спирт, при этом потоки, содержащие главным образом воду, подают в верхнюю часть реакторов с температурой на 10-40°С меньше температуры потока воды, подаваемой на вход реакторного узла, а исходные и рециркулирующие углеводороды подают в реакторный узел с температурой на 20-120°С меньше температуры воды, подаваемой на вход реакторного узла.