Способ получения ароматического алкиленового полимера и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области химии полимеров, а именно к способу непрерывного получения ароматического алкиленового полимера, например стирола. Способ включает полимеризацию ароматического алкилена в массе, в результате чего образуется масса полимерного расплава, которую затем подвергают обработке для удаления летучих продуктов в по меньшей мере две последовательные стадии таким образом, чтобы отделить полимер от непрореагировавшего мономера и олигомеров, по меньшей мере частично образующихся во время полимеризации. Этот способ включает подачу первого газообразного потока, выделенного из полимера на первой стадии удаления летучих продуктов в первую зону Z1 для прямой конденсации и фракционирования, отведение из верхней части Z1 газообразного потока G1, включающего по существу мономер, и отведение жидкого потока L1 из основания Z1, богатого олигомерами, причем порцию этого жидкого потока L1 отбирают, охлаждают и затем возвращают в Z1 таким образом, что благодаря вхождению в прямой контакт с первым газообразным потоком в Z1 происходит частичная конденсация. Способ включает подачу второго газообразного потока, выделенного из полимера на второй стадии удаления летучих продуктов, во вторую зону Z2 для прямой конденсации и фракционирования, причем в эту зону направляют также другую порцию жидкого потока L1, отбираемую из Z1, таким образом, что благодаря вхождению в прямой контакт со вторым газообразным потоком в Z2 происходит частичная конденсация, причем из верхней части Z2 отводят газообразный поток G2, включающий мономер, тогда как из основания Z2 отводят жидкий поток L3, включающий по существу олигомеры. Описано также устройство для непрерывного получения ароматического алкиленового полимера. Осуществление способа по настоящему изобретению дает возможность непрерывно получать ароматический алкиленовый полимер. 2 н. и 32 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу непрерывного получения полимера ароматического алкилена, такого как стирол, включающему, в частности, стадию рекуперации непрореагировавшего мономера, и к устройству для его осуществления.

Непрерывное получение ароматических алкиленовых полимеров по методу полимеризации в массе, в частности гомополистирола или сополимера стирола, обладающего высокой ударной прочностью (ВУдП), который модифицирован преимущественно прививкой на каучук, на практике известно. При осуществлении такого способа полимер вначале непрерывно получают полимеризацией в массе в жидком мономере. В результате, таким образом, образуется масса полимерного расплава, диспергированного в жидком мономере, которую затем подвергают дегазации, общеизвестной под названием "термического удаления летучих продуктов". Целью удаления летучих продуктов является удаление из полимера непрореагировавшего мономера и летучих соединений, таких как олигомеры, образующиеся преимущественно во время полимеризации, и возможных примесей на углеводородной основе, сопровождающих мономер, которые в общем инертны и обладают низкой температурой кипения, таких как, например, этилбензол (ЭБ), кумол, н-пропилбензол (н-ПБ), метилциклогексан (МЦГ) и этилтолуол (ЭТ).

Известной практикой является удаление летучих продуктов в одну или, что предпочтительно, в по меньшей мере две последовательные стадии под давлением, которое обычно ниже атмосферного давления, как это изложено в US 3853672, US 3903202, US 3928300 и ЕР 0323428. В процессе удаления летучих продуктов образуется один или несколько потоков газа, выделяющегося из полимера, обычно включающего непрореагировавший мономер и летучие соединения, которые можно рекуперировать, например, конденсацией. Количество рекуперируемого таким образом мономера обычно настолько велико, что по экономическим соображениям этот мономер необходимо возвращать, например, в процесс полимеризации.

Таким образом, очевидно, что в ходе проведения непрерывного процесса возврат мономера неизбежно повлечет за собой повышение в полимеризационной среде концентрации летучих соединений и, в частности, олигомеров. Для того чтобы сохранить качество получаемого полимера на высоком уровне, становится необходимым отслеживать и ограничивать количество олигомеров, возвращаемых в процесс полимеризации, вследствие чего важное значение приобретает выделение и удаление олигомеров из мономера, рекуперируемого во время удаления летучих продуктов, до возврата мономера, например, в процесс полимеризации. Уже был предложен способ выделения олигомеров из мономера путем перегонки, осуществляемой в соответствии с принципом "отложенного" процесса ("вне технологической линии"). Однако этот способ страдает многими недостатками, в особенности в том, что касается гибкости непрерывного процесса получения полимера, соответствия качества получаемого полимера и технологических затрат.

В US 3886049 описан способ отделения олигомеров от мономера в одной технологической линии с процессом непрерывного получения ароматического алкиленового полимера, включающий удаление из полимера летучих продуктов в две последовательные стадии. Газообразный поток, образующийся на первой стадии удаления летучих продуктов, направляют в первую зону, известную как "первая зона контактирования и разделения или отпарки", в которой из жидкой фазы выделяют газообразную фазу, относительно богатую мономером. Эту газообразную фазу отводят из верхней части первой зоны и после конденсации возвращают в процесс полимеризации. Жидкую фазу, которая относительно богата олигомерами, отводят из основания первой зоны, а затем частично возвращают в верхнюю часть первой зоны и частично удаляют путем продувки или даже возвращают в процесс полимеризации. Газообразный поток, образующийся на второй стадии удаления летучих продуктов, направляют во вторую зону, известную как "вторая зона контактирования", в которой газообразный поток вводят в непосредственный контакт с жидким потоком, получаемым из части жидкости, отводимой из основания этой зоны, после заблаговременного охлаждения и необязательного дополнения вводимым свежим жидким мономером. Вторая зона по существу и только выполняет функции конденсатора смешения, благодаря чему газообразный поток, направляемый в эту зону, полностью конденсируется и образует целиком жидкую фазу. Эту целиком жидкую фазу отводят из основания второй зоны, а затем охлаждают. Далее часть такой целиком жидкой фазы возвращают во вторую зону, вследствие чего весь газообразный поток, направляемый в эту зону, конденсируется. Другую часть такой целиком жидкой фазы направляют в первую зону, в которой ее вводят в прямой контакт с газообразным потоком, образующимся на первой стадии удаления летучих продуктов.

Было установлено, что осуществление этого способа, описанного в US 3886049, не предоставляет возможности добиться достаточно эффективного разделения между олигомерами и мономером и что выделенный таким образом мономер все еще содержит относительно большие количества олигомеров, вследствие чего качество получаемого таким путем полимера остается относительно посредственным.

В настоящее время найден путь устранения вышеупомянутых затруднений. Были разработаны, в частности, способ непрерывного получения ароматического алкиленового полимера, включающий удаление летучих продуктов в по меньшей мере две последовательные стадии, и способ, который достаточно эффективен при непрерывном отделении олигомеров от мономера в газообразных потоках, образующихся при удалении летучих продуктов, благодаря чему существует возможность рекуперировать мономер с очень низким содержанием олигомеров, например с содержанием меньше 1 мас.%, предпочтительно меньше 0,1 мас.% или даже меньше 0,01 мас.%.

Объектом настоящего изобретения является способ непрерывного получения ароматического алкиленового полимера, включающий полимеризацию ароматического алкилена в массе, в результате чего образуется масса полимерного расплава, которую затем подвергают обработке для удаления летучих продуктов в по меньшей мере две последовательные стадии таким образом, чтобы отделить полимер от непрореагировавшего мономера и олигомеров, по меньшей мере частично образующихся во время полимеризации, причем этот способ характеризуется тем, что

первый газообразный поток, выделенный из полимера на первой стадии удаления летучих продуктов, направляют в первую зону Z1 для прямой конденсации и фракционирования, из верхней части Z1 отводят газообразный поток G1, включающий по существу мономер, тогда как из основания Z1 отводят жидкий поток L1, богатый олигомерами, причем порцию этого жидкого потока L1 отбирают, охлаждают и затем возвращают в Z1 таким образом, что благодаря вхождению в прямой контакт с первым газообразным потоком в Z1 происходит частичная конденсация,

второй газообразный поток, выделенный из полимера на второй стадии удаления летучих продуктов, направляют во вторую зону Z2 для прямой конденсации и фракционирования, причем в эту зону направляют также другую порцию жидкого потока L1, отводимого из Z1, таким образом, что благодаря вхождению в прямой контакт со вторым газообразным потоком в Z2 происходит частичная конденсация, причем из верхней части Z2 отводят газообразный поток G2, включающий мономер, тогда как из основания Z2 отводят жидкий поток L3, включающий по существу олигомеры.

Объектом настоящего изобретения являются также способ непрерывной рекуперации мономера в процессе получения ароматического алкиленового полимера, включающий полимеризацию ароматического алкилена в массе, в результате чего образуется масса полимерного расплава, которую затем подвергают обработке для удаления летучих продуктов в по меньшей мере две последовательные стадии таким образом, чтобы отделить полимер от непрореагировавшего мономера и олигомеров, по меньшей части частично образующихся во время полимеризации, и устройство для его осуществления. Эти способ и устройство для непрерывной рекуперации мономера во всех отношениях идентичны способу и устройству, описанным выше и в дальнейшем.

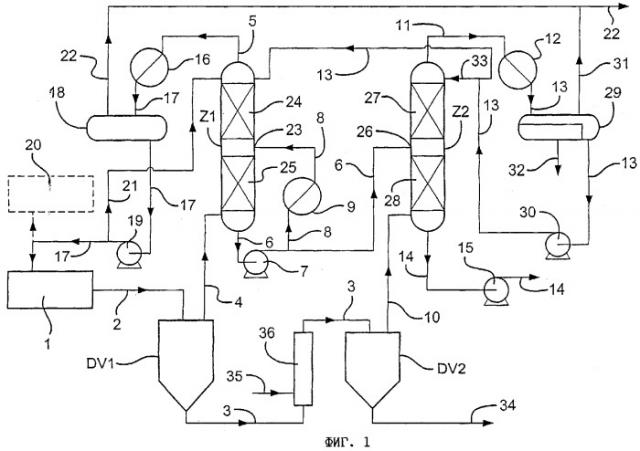

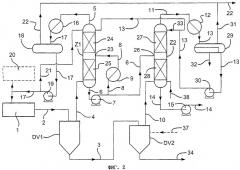

На фиг.1 и 2 схематически проиллюстрированы способы и устройства для выполнения настоящего изобретения, в частности способы и устройства для непрерывного получения ароматического алкиленового полимера и/или способы и устройства для непрерывной рекуперации мономера в таком процессе получения.

В соответствии с настоящим изобретением может оказаться особенно целесообразной рекуперация по меньшей мере некоторого количества газообразного потока G1, отводимого из верхней части Z1, преимущественно после конденсации и необязательного охлаждения (или даже переохлаждения), с последующими его возвратом предпочтительно в форме жидкого потока, непосредственно или косвенным путем в процесс полимеризации ароматического алкилена и/или его подачей, предпочтительно в форме жидкого потока, непосредственно или косвенным путем в установку для получения ароматического алкилена. Более того, могут оказаться целесообразными рекуперация по меньшей мере одной (другой) порции газообразного потока G1 и возврат после конденсации и необязательного охлаждения (или даже переохлаждения) в форме жидкого потока в Z1, предпочтительно в верхний участок (или верхнюю половину) Z1, преимущественно в верхнюю часть Z1, с тем чтобы интенсифицировать, в частности, прямое контактирование жидкости/газа в Z1 и, таким образом, улучшить экстрагирование наиболее тяжелых соединений, в особенности олигомеров, в газообразном потоке, образующемся на первой стадии удаления летучих продуктов. В этих условиях верхний участок (или верхняя половина) Z1 может эффективно работать в соответствии с усовершенствованным способом экстракции олигомеров.

Может оказаться целесообразным перед возвратом в Z1 охлаждение порции, которую отбирают из жидкого потока L1, отводимого из основания Z1, до такой температуры, благодаря которой температура смеси, образующейся в Z1, в точке возврата L1 близка к ее точке росы. Таким образом, участок зоны Z1, который расположен в ее области, преимущественно ниже точки возврата порции, отбираемой из L1, может работать в соответствии с методом "насыщения". Охлаждение порции, отбираемой из L1, характеризуется преимуществом, состоящим в уменьшении или даже устранении любых нежелательных полимеризации и/или олигомеризации в Z1. Порцию, отбираемую из L1, можно также охлаждать с целью, в частности, отслеживания и регулирования уровня жидкости в Z1, в частности в основании Z1. В этих условиях участок зоны Z1, который расположен ниже точки возврата порции, отбираемой из L1, может работать в соответствии с усовершенствованным методом прямой конденсации (и/или преимущественно насыщения) благодаря контактированию жидкости/газа. Точка возврата порции, отбираемой из L1, может находиться в центральном участке Z1. Она может находиться, в частности, на таком уровне Z1, на котором она разделяет Z1 на два отдельных по их функции участка, а именно:

верхний участок (или верхнюю половину) для "фракционирования" или "экстракции" наиболее тяжелых соединений, преимущественно олигомеров, которая завершается преимущественно в верхней части удалением газообразного потока G1, включающего по существу мономер, и

нижний участок (или нижнюю половину) для "прямой конденсации" (и/или преимущественно для насыщения), в котором, в частности, первый газообразный поток, образующийся на первой стадии удаления летучих продуктов, частично конденсируют (и/или преимущественно насыщают) вследствие прямого контактирования жидкости/газа благодаря, в частности, возврату порции, отбираемой из охлажденного потока L1, которая завершается преимущественно в основании удалением жидкого потока L1, богатого олигомерами.

Верхний участок Z1 (известный как участок "фракционирования" или "экстракции") может соответствовать высоте, находящейся в интервале от точки возврата порции, отбираемой из L1, до верхней части Z1, эквивалентной числу теоретических тарелок, находящемуся в диапазоне от 1 до 15, а предпочтительно от 1 до 6. С целью улучшения прямой конденсации в Z1 в предпочтительном варианте первый газообразный поток, образующийся на первой стадии удаления летучих продуктов, вводят в участок Z1, который ниже точки возврата порции, отбираемой из L1, в Z1, предпочтительно в нижний участок (или нижнюю половину) Z1, преимущественно в основание Z1. В целесообразном варианте зона Z1 может работать в отсутствие какого-либо обычного нагревательного средства, в частности размещенного в основании Z1, например в отсутствие кипятильника. Такое отсутствие характеризуется также преимуществом уменьшения или устранения любых нежелательных полимеризации и/или олигомеризации в Z1.

Было установлено, что когда удаление летучих продуктов осуществляют в по меньшей мере две последовательные стадии, по завершении первой стадии удаления летучих продуктов в массе полимерного расплава все еще остается заметное количество олигомеров (от примерно 20 до 40% в пересчете на общее количество олигомеров, содержащихся в полимере перед удалением летучих продуктов).

В соответствии с настоящим изобретением второй газообразный поток, образующийся на этой второй стадии, направляют во вторую зону Z2, выполняющую двойную функцию: прямой конденсации и фракционирования. Кроме того, один из существенных компонентов настоящего изобретения заключается в подаче в Z2 другой порции жидкого потока L1, отбираемой из основания Z1, которая богата олигомерами. Так, в частности, эту другую порцию жидкого потока L1 подают в Z2 в точке зоны Z2, которая в предпочтительном варианте выше точки, в которой в Z2 направляют второй газообразный поток, образующийся на второй стадии удаления летучих продуктов, в частности в точке, которая находится в центральном участке Z2. Более того, второй поток, образующийся на второй стадии удаления летучих продуктов, в предпочтительном варианте поступает в нижний участок (или нижнюю половину) зоны Z2, преимущественно в основание Z2.

Точка, в которой в зону Z2 подают другую порцию жидкого потока L1, может находиться на таком уровне Z2, на котором она разделяет Z2 на два отдельных по их функции участка, а именно:

верхний участок (или верхнюю половину) для "фракционирования" или "экстракции" наиболее тяжелых соединений, преимущественно олигомеров, которая завершается преимущественно в верхней части удалением газообразного потока G2, включающего мономер, и

нижний участок (или нижнюю половину) для "прямой конденсации" (и/или преимущественно для насыщения), в котором, в частности, второй газообразный поток, образующийся на второй стадии удаления летучих продуктов, частично конденсируют (и/или преимущественно насыщают) вследствие прямого контактирования жидкости/газа благодаря, в частности, подаче другой порции потока L1 в Z2, которая преимущественно завершается в основании в результате отвода жидкого потока L3, включающего по существу олигомеры.

Верхний участок Z2 (для "фракционирования" или "экстракции") может соответствовать высоте, находящейся в интервале от точки, в которой в Z2 вводят L1, до верхней части Z2, эквивалентной числу теоретических тарелок, находящемуся в диапазоне от 1 до 15, а предпочтительно от 1 до 6. Основание Z2 может также работать в соответствии с методом "насыщения", в частности благодаря подаче другой порции жидкого потока L1 в Z2.

В соответствии с настоящим изобретением газообразный поток G2, включающий мономер, отводят из верхней части Z2. В целесообразном варианте этот газообразный поток G2 можно выделять преимущественно после конденсации и необязательного охлаждения (или даже переохлаждения), таким образом, чтобы образовывался жидкий поток L2. Этот поток можно направлять непосредственно или косвенным путем в процесс полимеризации ароматического алкилена и/или в установку для получения ароматического алкилена. Однако в предпочтительном варианте жидкий поток L2 по меньшей мере частично направляют непосредственно или косвенным путем в Z1, предпочтительнее в верхний участок (или верхнюю половину) Z1, преимущественно в верхнюю часть Z1. Может оказаться целесообразным возврат другой части жидкого потока L2 в Z2, предпочтительно в верхний участок (или верхнюю половину) Z2, преимущественно в верхнюю часть Z2, в частности, таким образом, чтобы интенсифицировать прямое контактирование жидкости/газа в Z2 и улучшить экстрагирование наиболее тяжелых соединений, преимущественно олигомеров, в Z2.

В целесообразном варианте газообразный поток G2, отводимый из верхней части Z2, можно конденсировать, необязательно охлаждать (или даже переохлаждать), а также фракционировать, например, разделением фаз (в частности, жидкой фазы и газообразной фазы) или декантацией (преимущественно двух несмешивающихся фаз). Такое фракционирование можно, в частности, осуществлять с тем, чтобы выделить из жидкого потока L2 любое легко выделяющееся фракционированием или нерастворимое (или несмешивающееся) соединение в мономере, а преимущественно таким образом, чтобы выделить очищенный жидкий поток L2, включающий по существу мономер, перед его возвратом, например, в процесс полимеризации и/или в установку для получения ароматического алкилена, или его возвратом, что предпочтительно, в Z1 и необязательным возвратом в Z2. Можно, например, выделить и удалить из жидкого потока L2 любую добавку или любой экстрационный агент (содействующий отпарке агент), используемый преимущественно во время удаления летучих продуктов или более конкретно добавленный в полимер между двумя последовательными стадиями удаления летучих продуктов с целью упростить разделение между полимером и летучими соединениями. Среди используемых добавок или содействующих отпарке агентов можно упомянуть воду и диоксид углерода. Воду можно выделять, например, и удалять из жидкого потока L2 декантацией, принимая во внимание тот факт, что вода образует в мономере нерастворимую (несмешивающуюся) жидкую фазу. Оксид углерода можно выделить, например, и удалить из жидкого потока L2 разделением фаз, принимая во внимание тот факт, что диоксид углерода обычно способен оставаться в газообразном состоянии во время конденсации и необязательного охлаждения газообразного потока G2.

В соответствии с настоящим изобретением может быть особенно целесообразной подача в Z1 по меньшей мере некоторой доли жидкого потока L2, включающего по существу мономер, рекуперированный на второй стадии удаления летучих продуктов и освобожденный от большей части наиболее тяжелых соединений, преимущественно олигомеров. Таким образом, в верхней части Z1 можно собирать и концентрировать все мономеры, отводимые из двух стадий удаления летучих продуктов, освобожденных от олигомеров. В дальнейшем газообразный поток G1, отводимый из верхней части Z1, можно рекуперировать, преимущественно после конденсации и необязательного охлаждения (или даже переохлаждения), в форме жидкого потока, включающего по существу мономер с исключительно низким содержанием олигомеров, преимущественно меньше 1 мас.%, предпочтительно меньше 0,1 мас.% или даже меньше 0,01 мас.%.

Другая интересная характеристика настоящего изобретения заключается в возможности собирать и концентрировать на одном участке процесса, в частности в основании Z2, все олигомеры, выделенные на обеих стадиях удаления летучих продуктов. Таким образом, особенно целесообразно отводить из основания Z2 жидкий поток L3, включающий по существу олигомеры, освобожденные от мономера, и обладающий, например, крайне низким содержанием мономера, предпочтительно меньше 10 мас.%, преимущественно меньше 5 мас.%, в частности меньше 1 мас.% или даже меньше 0,5 мас.%. Жидкий поток L3 обычно удаляют из процесса, и его можно, например, легко рекуперировать и даже повысить его сортность в других процессах или для других целей применения, преимущественно в качестве энергоносителя либо в печи для прокаливания, бойлере или на электростанции, либо в качестве исходного материала в установке для термического или каталитического крекинга, способной производить алканы или олефины. Крайне низкое содержание мономера в жидком потоке L3 показывает, насколько именно эффективен предлагаемый способ при отделении непрореагировавшего мономера от олигомеров и насколько именно высоко можно увеличить выход при получении ароматического алкиленового полимера, в частности когда мономер, рекуперированный в газообразном потоке G1, прямо или косвенно возвращают в процесс полимеризации ароматического алкилена.

Способ по настоящему изобретению особенно эффективен, когда между двумя последовательными стадиями удаления летучих продуктов в полимерный расплав добавляют содействующий отпарке агент, который в предпочтительном варианте выбирают из соединений, которые нерастворимы (или не способны смешиваться) в мономере, а преимущественно выбирают из диоксида углерода и, что предпочтительно, воды, и используют в количестве, находящемся в интервале от 0,5 до 5 мас.%, а преимущественно от 1 до 3 мас.%, в пересчете на полимер. Таким образом, в предпочтительном варианте смесь, образуемую полимерным расплавом и содействующим отпариванию агентом, готовят перед обработкой на второй стадии удаления летучих продуктов в статическом смесителе. Особенно целесообразно использовать перегретую воду, например при температуре от 180 до 240°С, поскольку в дальнейшем перегретая вода может одновременно выполнять функции как содействующего отпарке агента, упрощая удаление летучих продуктов, и как средства подачи тепла, в особенности для работы второй зоны Z2, улучшая таким образом тепловой баланс в этой зоне и, следовательно, создавая возможность избежать применения кипятильника в основании Z2.

Однако хотя предлагаемый способ не включает добавления содействующего отпарке агента во время удаления летучих продуктов, перегретый водяной пар можно вводить в массу полимерного расплава во время второй стадии удаления летучих продуктов или, что предпочтительно, во второй газообразный поток, образующийся на второй стадии удаления летучих продуктов, перед или после его введения в Z2 или преимущественно непосредственно во вторую зону Z2, а более конкретно в основание Z2. В любом случае добавляемый таким образом перегретый водяной пар действует по существу в качестве средства подачи тепла в Z2, эффективно улучшает тепловой баланс этой зоны, а также упрощает разделение между мономером и олигомерами в этой зоне. Таким образом, зона Z2 способна функционировать в отсутствие какого-либо обычного средства нагрева, специально размещенного в основании Z2, например в отсутствие кипятильника. Выгода от отсутствия такого средства состоит в уменьшении или устранении любых нежелательных полимеризации и/или олигомеризации в Z2.

Осуществление способа по настоящему изобретению дает возможность непрерывно получать ароматический алкиленовый полимер. Выражением "ароматический алкиленовый полимер" обычно обозначают ароматические алкиленовые гомополимеры и сополимеры, включающие по меньшей мере 50 мас.% звеньев ароматического алкилена. Выражением "ароматический алкилен" обычно обозначают винилароматические мономеры, в частности стирольные мономеры, например стирол или альфа-метилстирол. Сополимерами могут быть сополимеры ароматического алкилена и нитрила, в частности акрилонитрила, такие как сополимеры стирола и акрилонитрила (САН) или акрилонитрил-бутадиен-стирольный сополимер (АБС), или сополимер стирола и эфира акриловой или метакриловой кислоты, или, по-другому, стирольный сополимер, обладающий высокой ударной прочностью (ВУдП), в частности модифицированный прививкой на натуральный или синтетический каучук, такой как полимер диена, преимущественно сопряженного 1,3-диена, например полибутадиена или полизопрена.

Ароматический алкиленовый полимер получают непрерывно полимеризацией в массе, обычно свободнорадикальной полимеризацией, инициируемой либо термически, либо с помощью по меньшей мере одного образующего свободные радикалы инициатора полимеризации, в частности пероксида, гидропероксида или эфира органической перкислоты, например одного из инициаторов, упомянутых в Künstoffe 80 (1990), 7, cc. 830 - 837. Полимеризацию в массе обычно проводят в присутствии жидкого мономера и необязательно в присутствии одной или нескольких примесей на углеводородной основе, сопровождающих мономер, которые обычно инертны и обладают низкой температурой кипения, таких как, например, ЭБ, кумол, н-ПБ, МЦГ и ЭТ. Примесь или примеси на углеводородной основе, сопровождающие мономер, могут содержаться в среде полимеризации в массе в количестве, находящемся в интервале от 0,1 до 40 мас.%, а предпочтительно от 0,5 до 30 мас.%, в пересчете на общее количество используемого мономера. Полимеризацию в массе обычно проводят при температуре в интервале от 100 до 200°С, а предпочтительно от 110 до 190°С, и под абсолютным давлением в интервале от 0,1 до 10 МПа, а предпочтительно от 0,1 до 6 МПа. Ее можно осуществлять в одном или, что предпочтительно, в нескольких последовательно размещенных реакторах, например в реакторах, которые представляют собой реакторы механического смешения, размещенные в виде контура и оборудованные одним или несколькими статическими смесителями, реакторы смешения с поршневым потоком, реакторы с поршневым потоком, размещенные в виде контура и оборудованные одним или несколькими статическими смесителями, трубчатые реакторы или статические реакторы-смесители.

Масса полимерного расплава, образующегося в результате полимеризации в массе, обычно состоит из смеси, включающей по существу полученный ароматический алкиленовый полимер, непрореагировавший мономер, олигомеры, одну или несколько примесей на углеводородной основе, сопровождающих мономер, которые обычно инертны и обладают низкой температурой кипения, таких как, например, ЭБ, кумол, н-ПБ, МЦГ и ЭТ, и необязательно одну или несколько добавок, используемых во время или после полимеризации, в частности смазок, таких как минеральные масла. Смесь, которую таким образом подвергают обработке для удаления летучих продуктов, может включать на 100 мас.ч. полимера от 5 до 40, а предпочтительно от 10 до 30, мас.ч. непрореагировавшего мономера, от 0,1 до 5, а предпочтительно от 0,5 до 3, мас.ч. олигомеров и необязательно от 0,1 до 40, а предпочтительно от 0,5 до 30, мас.ч. одной или нескольких примесей на углеводородной основе, сопровождающих мономер, таких как ЭБ, кумол, н-ПБ, МЦГ и ЭТ, и/или добавку (добавки), используемую во время или после полимеризации, такую как смазки.

Олигомеры, содержащиеся в массе полимерного расплава, подвергаемого обработке удалением летучих продуктов, обычно образуются во время полимеризации, но также перед или во время удаления летучих продуктов, когда массу полимера нагревают до высокой температуры. Олигомеры обычно представляют собой димеры и тримеры ароматического алкилена. В случае полимеризации стирола олигомерами могут быть по существу стирольные димеры и тримеры, которые являются преимущественно циклическими или ациклическими.

Массу полимерного расплава подвергают обработке для удаления летучих продуктов при температуре, находящейся в интервале от 200 до 280°С, а предпочтительно от 220 до 260°С, под давлением ниже атмосферного давления, в частности под абсолютным давлением, находящемся в интервале от 0,1 до 20 кПа, а предпочтительно от 0,1 до 15 кПа. Процесс удаления летучих продуктов может включать стадию предварительного нагрева массы полимерного расплава до достижения требуемой температуры удаления летучих продуктов, причем этот предварительный нагрев осуществляют преимущественно перед первой стадией удаления летучих продуктов. Другой предварительный нагрев можно, но необязательно, осуществлять между двумя последовательными стадиями удаления летучих продуктов таким образом, чтобы довести массу полимерного расплава из первой стадии до целевой температуры для второй стадии. Предварительный нагрев (нагревы) можно осуществлять с помощью средств предварительного нагрева, оборудованных средствами статического смешения.

В соответствии с настоящим изобретением удаление летучих продуктов осуществляют на по меньшей мере двух последовательных стадиях, преимущественно под эквивалентным или последовательно возрастающим вакуумом. Так, например, первую стадию можно осуществлять под абсолютным давлением в интервале от 0,1 до 20 кПа, предпочтительно от 0,5 до 15 кПа, а преимущественно от 1 до 10 кПа, тогда как вторую стадию осуществляют под абсолютным давлением, которое обычно идентично или ниже давления на первой стадии, например под абсолютным давлением в интервале от 0,1 до 10 кПа, предпочтительно от 0,1 до 7 кПа, а преимущественно от 0,1 до 4 кПа. Процесс удаления летучих продуктов можно проводить в камерах пониженного давления под вакуумом, в которые, в частности, масса полимерного расплава падает под действием собственного веса в форме нитей или капелек. Процесс удаления летучих продуктов можно проводить, например, так, как изложено в US 3853672, US 3886049 и US 3928300. Остаточное содержание мономера в массе полимерного расплава может быть таким, что после первой стадии удаления летучих продуктов масса полимера включает на 100 мас.ч. полимера от 0,1 до 1 мас.ч. мономера, и таким, что после второй стадии масса полимера включает меньше 0,1, предпочтительно меньше 0,05, а преимущественно меньше 0,01 мас.ч. мономера.

Эффективность удаления летучих продуктов можно повысить добавлением в массу полимерного расплава содействующего отпарке агента, предпочтительно выбранного из соединений, которые нерастворимы (или не смешиваются) в мономере, например выбранного из диоксида углерода и, что предпочтительнее, как сказано выше, воды.

Первый газообразный поток, образующийся на первой стадии удаления летучих продуктов, направляют в зону Z1, которая в предпочтительном варианте работает под давлением, идентичным или практически идентичным давлению, превалирующему на первой стадии удаления летучих продуктов, и при температуре, которая может находиться в интервале от температуры в основании Z1, от 20 до 90°С, а предпочтительно от 40 до 90°С, до температуры в верхней части Z1, от 10 до 70°С, а предпочтительно от 20 др 60°С. Порцию, отбираемую из жидкого потока L1, можно охлаждать до температуры в интервале, например, от 20 до 80°С, а предпочтительно от 40 до 80°С, с тем чтобы контролировать и регулировать, в частности, уровень жидкости в Z1. Газообразный поток G1 выходит из верхней части Z1, после чего в целесообразном варианте его можно рекуперировать, например конденсацией и необязательно охлаждением или даже переохлаждением, преимущественно в форме жидкого потока. Рекуперированный таким образом поток обычно представляет собой смесь, включающую по существу мономер, и может, в частности, на 100 мас.ч. мономера содержать от 0,001 до 1, предпочтительно от 0,005 до 0,1, а преимущественно от 0,005 до 0,05, мас.ч. олигомеров и необязательно от 1 до 70, а предпочтительно от 5 до 60, мас.ч. одной или нескольких примесей на углеводородной основе, сопровождающих мономер, таких как ЭБ, кумол, н-ПБ, МЦГ и ЭТ, и/или добавку (добавки), используемую во время или после полимеризации, такую как смазки.

Второй газообразный поток, образующийся на второй стадии удаления летучих продуктов, направляют в зону Z2, которая в предпочтительном варианте работает под давлением, идентичным или практически идентичным давлению, превалирующему на второй стадии удаления летучих продуктов, и при температуре, которая может находиться в интервале от температуры в основании Z2 от 50 до 140°С, а предпочтительно от 60 до 130°С, до температуры в верхней части Z2 от 5 до 60°С, а предпочтительно от 10 до 50°С. Жидкий поток L3 выходит из основания Z2 в форме смеси, включающей по существу олигомеры и, в частности, содержащей на 100 мас.ч. олигомеров от 0,01 до 10, предпочтительно от 0,02 до 5, преимущественно от 0,02 до 1, а в частности от 0,02 до 0,5, мас.ч. мономера и возможно от 0,005 до 5, предпочтительно от 0,01 до 2, преимущественно от 0,01 до 1, а в частности от 0,01 до 0,5, мас.ч. одной или нескольких примесей на углеводородной основе, сопровождающих мономер, таких как ЭБ, кумол, н-ПБ, МЦГ и ЭТ, и/или добавку (добавки), используемую во время или после полимеризации, такую как смазки.

Объектом настоящего изобретения является также устройство для непрерывного получения ароматического алкиленового полимера, которое схематически представлено на фиг.1, причем это устройство включает зону (1) для полимеризации ароматического алкилена в массе, соединенную, например, посредством линии (2) с зоной удаления из полимера летучих продуктов, включающей размещенные последовательно по меньшей мере одну первую установку DV1 для удаления летучих продуктов и одну вторую установку DV2 для удаления летучих продуктов, которые сообщаются между собой, например, посредством линии (3), таким образом, чтобы отделить полимер от непрореагировавшего мономера и олигомеров, по меньшей мере частично образующихся во время полимеризации, причем это устройство характеризуется тем, что

линия (4) для удаления газообразного потока из DV1 соединяет DV1 с первой зоной Z1 для прямой конденсации и фракционирования, по верхней отходящей линии (5) из верхней части Z1 отводят газообразный поток G1, включающий по существу мономер, по нижней отходящей линии (6) из основания Z1 с помощью, например, насоса (7) отводят жидкий поток L1, богатый олигомерами, а посредством возвратной линии (8), по которой из нижней отходящей линии (6) отбирают порцию жидкого потока L1, эта нижняя отходящая линия (6) сообщается с охлаждающей установкой (9), а затем с первой зоной Z1,

линия (10) для отвода газообразного потока из DV2 соединяет DV2 со второй зоной Z2 для прямой конденсации и фракционирования, посредством нижней отходящей линии (6) основание Z1 сообщается со второй зоной Z2 таким образом, чтобы направлять в Z2 другую порцию жидкого потока L1, по верхней отходящей линии (11) из верхней части Z2 отводят газообразный поток G2, включающий мономер, а по нижней отходящей линии (14) из основания Z2 с помощью, например, насоса (15) отводят жидкий поток L3, включающий по существу олигомеры.

В соответствии с настоящим изобретением может оказаться особенно целесообразным соединение верхней отходящей линии (5), по которой отводят газообразный поток G1, с конденсатором (16) таким образом, что в результате образуется жидкий поток, который можно охлаждать или даже переохлаждать в линии (17) для рекуперации жидкого потока, включающего по существу мономер. В предпочтительном варианте рекуперационную линию (17) можно оборудовать перегонным сосудом (18) и насосом (19), а в целесообразном варианте она может также прямо или косвенно соединять конденсатор (16) с зоной (1) для полимеризации в массе ароматического алкилена и/или с установкой (20) для получения ароматического алкилена. Более того, в целесообразном варианте некоторую часть жидкого потока, циркулирующего по рекуперационной линии (17), можно из этой линии отбирать по перегонной линии (21), соединяющей рекуперационную линию (17) с первой зоной Z1, предпочтительно с верхним участком (или верхней половиной) Z1, а преимущественно с верхней частью Z1. Давление, которое преимущественно ниже атмосферного давления, превалирующее в Z1 и DV1, можно поддерживать и регулировать с помощью вакуумной линии (22), соединяющей рекуперационную линию (17) или, что предпочтительно, перегонный сосуд (18) с вакуумной установкой (на фиг.1 не показана), размещенной в конце вакуумной линии (22).

Возвратная линия (8), в которой циркулирует порция, отобранная из жидкого потока L1 и охлажденная в охлаждающей установке (9), сообщается с первой зоной Z1, предпочтительно в центральной части Z1. Возвратная линия (8) может сообщаться с Z1 в такой точке (23) зоны Z1, которая делит зону Z1, как сказано выше, на два отдельных по их функции участка, а именно:

верхний участок (или верхнюю половину) (24) для "фракционирования" или "экстракции" наиболее тяжелых соединений, преимущественно олигомеров, и

нижний участок (или нижнюю половину) (25) для "прямой конденсации" (и/или преимущественно для насыщения).

Верхний участок (24) Z1 может обладать высотой, соответствующей, как сказано выше, числу теоретических тарелок. Зона Z1 может содержать внутрен