Получение полиэтилена с широким молекулярно-массовым распределением

Иллюстрации

Показать всеИзобретение относится к применению катализаторов на хромовой основе с алюмоалкильными активаторами. Описан нанесенный на носитель хромовый катализатор, включающий: оксид хрома, содержащий диоксид кремния носитель, включающий диоксид кремния, выбранный из группы, включающей диоксид кремния, и алюминийорганическое соединение, где упомянутое алюминийорганическое соединение добавляют в полимеризационный реактор in situ. Технический результат - улучшение эксплуатационных свойств катализаторов на хромовой основе, регулирование степени разветвления посредством боковых групп при одновременном проявлении необходимых значений производительности. 3 н. и 11 з.п.ф-лы, 14 табл., 36 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к применению катализаторов на хромовой основе с алюмоалкильными активаторами. Применение алюмоалкилов позволяет регулировать молекулярную массу, молекулярно-массовое распределение полимера и степень разветвления посредством боковых цепей при одновременном проявлении катализаторами необходимых значений производительности. Алюмоалкилы могут быть использованы в реакторе непосредственно в катализаторе или отдельно.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Этиленовые полимеры находят массовое и широкое применение в качестве полимерных материалов для различных формованных изделий и в зависимости от метода формования и цели нуждаются в обладании разными свойствами. Так, например, полимеры, обладающие относительно низкими молекулярными массами и узкими молекулярно-массовыми распределениями, подходят для изготовления изделий, формованных по методу литья под давлением. С другой стороны, полимеры, обладающие относительно высокими молекулярными массами и широкими молекулярно-массовыми распределениями, подходят для изготовления изделий, формованных выдувным формованием или пневматическим формованием. Для многих целей необходимы полиэтилены от средней до высокой молекулярных масс. Такие полиэтилены обладают достаточной прочностью для таких целей применения, для которых требуется такая прочность (например, изготовление труб), и одновременно обладают хорошими характеристиками перерабатываемости.

Этиленовые полимеры, обладающие широкими молекулярно-массовыми распределениями, могут быть получены с использованием хромового катализатора, обычно называемого в данной области техники катализатором фирмы "Филлипс", приготовленного кальцинированием соединения хрома, проводимым на неорганическом оксидном носителе в невосстановительной атмосфере для его активации таким образом, чтобы по меньшей мере часть содержащихся атомов хрома превращалась в шестивалентные атомы хрома (Cr+6). Соответствующим материалом пропитывают диоксид кремния, псевдоожижают и нагревают в присутствии кислорода до примерно 400-860°С с переводом хрома из состояния окисления +3 в состояние окисления +6. Второй хромовый катализатор, используемый для получения полиэтилена высокой плотности, состоит из силилхромата (бис-трифенилсилилхромат), абсорбированного на обезвоженном диоксиде кремния и в дальнейшем восстановленного диэтилалюмоэтоксидом (ДЭАлЭ). Образующиеся полиэтилены, получаемые с использованием каждого из этих катализаторов, разнятся некоторыми важными свойствами. Катализаторы из оксида хрома на диоксиде кремния обладают хорошей производительностью (г ПЭ/г катализатора), также определяемой активностью (г ПЭ/г катализатора/ч), но обеспечивают получение полиэтиленов с молекулярно-массовыми распределениями, которые уже целевых. Катализаторы на основе силилхромата обеспечивают получение полиэтиленов с необходимыми молекулярно-массовыми характеристиками (более широкое молекулярно-массовое распределение с высокомолекулярным участком (участок, соответствующий высокомолекулярной фракции) на кривой молекулярно-массового распределения, указывающим на наличие популяций с двумя отчетливо различимыми молекулярными массами).

Monoi в JP 200202412 описано применение нанесенных на неорганический оксид содержащих Cr+6 твердых компонентов (А), приготовленных спеканием в невосстановительных условиях содержащих алюмодиалкильную функциональную группу алкоксидов (Б) и алюмотриалкила (В). Получаемые этиленовые полимеры обладают, как сказано, хорошим сопротивлением растрескиванию под воздействием внешних нагрузок и хорошим сопротивлением ползучести при выдувном формовании. В заявке US 2002042428 описан способ полимеризации этилена в соприсутствии водорода с использованием несущего алюмотриалкильное соединение хромового катализатора (А), где этот хромовый катализатор получают кальцинирующим активированием соединения Cr, нанесенного на неорганический оксидный носитель, в невосстановительной атмосфере с целью перевода атомов Cr в шестивалентное состояние, последующей обработкой А алюмотриалкильным соединением в инертном углеводородном растворителе и удалением растворителя в течение короткого промежутка времени.

Hasebe и др. в JP 2001294612 описаны катализаторы, содержащие нанесенные на неорганический оксид соединения Cr, кальцинированные при 300-1100°С в невосстановительной атмосфере, R3-nAlLn (R обозначает C1-С12алкил; L обозначает С1-С8алкокси, фенокси; 0<n<1) и органические соединения, являющиеся основаниями Льюиса. Эти катализаторы обеспечивают, как заявлено, образование полиолефинов с высокой молекулярной массой и узким молекулярно-массовым распределением.

Hasebe и др. в JP 2001198811 описана полимеризация олефинов с использованием катализаторов, содержащих оксиды Cr (нанесенные на огнестойкие соединения и активированные нагреванием в невосстановительных условиях) и R3-nAlLn (R обозначает C1-С6алкил; L обозначает С1-С8алкокси, фенокси; n>0,5, но <1). Этилен полимеризуют в присутствии нанесенного на SiO2 CrO3 и продукта взаимодействия в смеси МеОН-Et3Al 0,9:1 с получением полимера с показателем текучести расплава 0,18 г/10 мин при 190° под нагрузкой 2,16 кг и содержанием 1-гексеновых звеньев 1,6 мг/г полимера.

В патенте КНР 1214344, выданном на имя Da и др., речь идет о нанесенном на носитель катализаторе на хромовой основе для газофазной полимеризации этилена, приготовленном пропиткой неорганического оксидного носителя, содержащего на поверхности гидроксильную группу, водным раствором неорганического соединения хрома; сушкой на воздухе; активированием частиц в кислороде и восстановлением активированного промежуточного каталитического продукта органическим соединением алюминия. 10 г технического силикагеля смешивали с 0,05 моль/л водного раствора CrO3, сушили при 80-120°С в течение 12 ч, подвергали горячей сушке при 200°С в течение 2 ч, обжигали при 600°С в течение 4 ч и восстанавливали 25%-ным гексановым раствором диэтилэтоксиалюминия с получением порошкообразного катализатора с содержанием Cr 0,25% и соотношением Al/Cr 3.

В патенте US 5075395, выданном на имя Durand и др., речь идет о способе устранения индукционного периода в полимеризации этилена введением этилена в условиях полимеризации в псевдоожиженном слое и/или механического перемешивания в контакт с загружаемым порошком в присутствии катализатора, включающего хромоксидное соединение, связанное с гранулированным носителем и активированное термической обработкой, причем этот катализатор используют в форме форполимера. Предлагаемый Durand способ характеризуется тем, что используемый загружаемый порошок предварительно подвергают обработке введением упомянутого загружаемого порошка в контакт с алюминийорганическим соединением таким путем, что полимеризация начинается сразу же после контактирования этилена с загружаемым порошком в присутствии форполимера.

Уникальность катализа на хромовой основе в общем состоит в том, что с увеличением продолжительности реакции происходит увеличение молекулярных масс. Таким образом, увеличение продолжительности пребывания при применении катализаторов на хромоксидной основе позволяет получать более высокомолекулярные полимеры. Однако увеличение продолжительностей пребывания в реакторе приводит к снижению производительности реактора и к увеличению технологических затрат. Уменьшение продолжительностей пребывания может привести к улучшенным экономическим показателям, но при любом конкретном катализаторе на хромовой основе они приводят также к пониженным молекулярным массам полимеров. Для содействия сохранению более высоких молекулярных масс можно понизить температуру в реакторе, но это приводит к пониженному теплопереносу и более низким значениям производительности. От каталитических систем на хромовой основе требуется улучшенное регулирование характеристик получаемого полиэтилена при одновременном сохранении или повышении производительности. Необходимо сохранить требуемые молекулярные массы и показатели активности катализатора при уменьшенной продолжительности пребывания. Хотя литература, посвященная данной области техники, содержит эти и другие примеры применения в сочетании катализаторов типа катализатора фирмы "Филлипс" и алюминийорганического соединения, до сих пор не описан способ получения полиэтилена, обладающего от средней до высокой молекулярной массой, с использованием каталитической системы, обладающей хорошей производительностью, в котором можно регулировать молекулярную массу и молекулярно-массовое распределение и можно регулировать степень разветвления посредством боковых цепей. Более того, литература, посвященная данной области техники, не содержит информации об использовании добавления in-situ алюмоалкилов (непосредственно в реактор) для всестороннего решения проблем, возникающих при более высокой производительности реактора и более короткой продолжительности пребывания (молекулярная масса полимера, молекулярно-массовое распределение и производительность катализатора). Настоящее изобретение предназначено для устранения ряда недостатков полимеризации этилена с использованием катализатора на хромовой основе, ранее не представленного в литературе, посвященной данной области техники.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Объектом настоящего изобретения являются система и способ полимеризации этилена, которые можно применять для проведения процесса с высокой объемной производительностью (более короткие продолжительности пребывания) с использованием катализаторов на хромовой основе, которые обладают хорошими значениями производительности и варьируемым регулированием молекулярной массы полимера, молекулярно-массового распределения и образования ответвлений посредством боковых цепей.

Используемая в настоящем описании ссылка на что-либо в единственном числе может служить также понятием в собирательном смысле.

Используемое в настоящем описании понятие "in situ" в ссылке на способ добавления компонента в катализатор служит для указания на добавление в катализатор в реакторе. Следовательно, когда каталитический компонент добавляют in situ, его добавляют к остальным каталитическим компонентам в реакторе, а не совмещают с другими каталитическими компонентами перед их подачей в реактор. Выражение "в реакторе" является синонимом, используемым в настоящем описании как взаимозаменяемое с выражением "in situ."

Используемое в настоящем описании понятие "в катализатор" или "на катализатор" в ссылке на способ добавления компонента в катализатор в настоящем описании служит указанием на добавление непосредственно в катализатор перед введением катализатора в реактор. Следовательно, когда компонент добавляют в катализатор ("в катализатор" или "на катализатор"), его добавляют к другим каталитическим компонентам перед подачей такого агрегата в реактор.

Используемое в настоящем описании понятие "алюмоалкил" определяют как соединение, отвечающее общей формуле R3Al, в которой R может быть любой из алкильных групп, содержащих от одного до двенадцати углеродных атомов. Группы R могут быть одинаковыми или разными.

Используемое в настоящем описании понятие "алкилалюмоалкоксид" служит для обозначения соединения, отвечающего общей формуле R2-Al-OR, в которой R может быть любой из алкильных групп, содержащих от одного до двенадцати углеродных атомов, a OR представляет собой алкокси или феноксигруппу, содержащую от одного до двенадцати углеродных атомов. Группы R могут быть одинаковыми или разными.

Используемое в настоящем описании понятие "ДЭАлЭ" означает диэтилалюмоэтоксид.

Используемое в настоящем описании понятие "ТЭАл" означает триэтилалюминий.

Используемое в настоящем описании понятие "ТЭБ" означает триэтилбор.

Используемое в настоящем описании понятие "ТИБА" означает триизобутилалюминий.

Используемое в настоящем описании понятие "ТнГАл" означает три-н-гексилалюминий.

Используемое в настоящем описании понятие "Mw" обозначает средневесовую молекулярную массу.

Используемое в настоящем описании понятие "Mn" обозначает среднечисленную молекулярную массу.

Используемое в настоящем описании понятие "Mz" обозначает z-среднюю молекулярную массу.

Используемое в настоящем описании понятие "молекулярно-массовое распределение" определяют как Mw/Mn.

В одном варианте выполнения настоящего изобретения предлагается нанесенный на носитель хромовый катализатор, включающий оксид хрома; содержащий диоксид кремния носитель, включающий диоксид кремния, выбранный из группы, включающей диоксид кремния, обладающий (а) удельным объемом пор примерно от 1,1 до 1,8 см3 /г и удельной площадью поверхности примерно от 245 до 375 м2 /г, (б) удельным объемом пор примерно от 2,4 до 3,7 см3/г и удельной площадью поверхности примерно от 410 до 620 м2/г и (в) удельным объемом пор примерно от 0,9 до 1,4 см3/г и удельной площадью поверхности примерно от 390-590 м2/г; и алюминийорганическое соединение, где нанесенный на носитель хромовый катализатор активируют при температуре от 400 до 860°С. В другом варианте алюминийорганическое соединение добавляют in situ. В еще одном варианте диоксид кремния обладает удельным объемом пор примерно от 2,4 до 3,7 см3/г и удельной площадью поверхности примерно от 410 до 620 м2/г, а алюминийорганическое соединение представляет собой алкилалюмоалкоксидное соединение. В еще одном варианте алюминийорганическое соединение представляет собой алкилалюмоалкоксидное соединение. В предпочтительном варианте алкилалюмоалкоксидное соединение представляет собой диэтилалюмоэтоксид. В еще одном варианте катализатор готовят добавлением in situ алкилалюмоалкоксидного соединения. В предпочтительном варианте алкилалюмоалкоксид, добавляемый in situ, представляет собой диэтилалюмоэтоксид. В одном варианте нанесенный на носитель катализатор активируют при температуре от 600 до 860°С. В еще одном варианте катализатор также включает тетраизопропоксид титана. В еще одном варианте каталитическое алюминийорганическое соединение представляет собой алюмоалкильное соединение. В предпочтительном варианте, в котором алюминийорганическим соединением служит алюмоалкильное соединение, это алюмоалкильное соединение представляет собой триэтилалюминий, триизобутилалюминий или три-н-гексилалюминий. В предпочтительном варианте алюмоалкильное соединение добавляют in situ. В более предпочтительном варианте катализатор готовят добавлением in situ триэтилалюминия.

В другом варианте предлагается система нанесенного на носитель хромового катализатора, включающая силилхромат, содержащий диоксид кремния носитель, обезвоженный при примерно от 400 до 860°С, включающий диоксид кремния, выбранный из группы, включающей диоксид кремния, обладающий (а) удельным объемом пор примерно от 1,1 до 1,8 см3/г и удельной площадью поверхности примерно от 245 до 375 м2/г, (б) удельным объемом пор примерно от 2,4 до 3,7 см3/г и удельной площадью поверхности примерно от 410 до 620 м2/г и (в) удельным объемом пор примерно от 0,9 до 1,4 см3/г и удельной площадью поверхности примерно от 390 до 590 м2/г; алюминийорганическое соединение; катализатор, приготовленный по способу добавления алюминийорганического соединения in situ. В еще одном варианте алюминийорганическое соединение представляет собой алкилалюмоалкоксидное соединение. В предпочтительном варианте алкилалюмоалкоксидное соединение представляет собой диэтилалюмоэтоксид. В еще одном варианте алюминийорганическое соединение представляет собой алюмоалкильное соединение. В предпочтительном варианте алюмоалкильное соединение выбирают из группы, включающей триэтилалюминий, триизобутилалюминий и три-н-гексилалюминий.

В другом варианте предлагается система нанесенного на носитель хромового катализатора, включающая силилхромат, содержащий диоксид кремния носитель, обезвоженный при примерно от 400 до 860°С, включающий диоксид кремния, выбранный из группы, включающей диоксид кремния, обладающий (а) удельным объемом пор примерно от 1,1 до 1,8 см3/г и удельной площадью поверхности примерно от 245 до 375 м2/г, (б) удельным объемом пор примерно от 2,4 до 3,7 см3/г и удельной площадью поверхности примерно от 410 до 620 м2/г и (в) удельным объемом пор примерно от 0,9 до 1,4 см3/г и удельной площадью поверхности примерно от 390 до 590 м2/г; алюминийорганическое соединение, выбранное из группы, включающей триэтилалюминий, триизобутилалюминий и три-н-гексилалюминий, причем этот катализатор готовят по способу добавления алюминийорганического соединения в катализатор.

В другом варианте предлагается система нанесенного на носитель хромового катализатора, включающая силилхромат, содержащий диоксид кремния носитель, обезвоженный при температуре от 400 до 860°С, включающий диоксид кремния, выбранный из группы, включающей диоксид кремния, обладающий удельным объемом пор примерно от 0,9 до 1,4 см3/г и удельной площадью поверхности примерно от 390 до 590 м2/г; и алюминийорганическое соединение.

В еще одном варианте предлагается система нанесенного на носитель хромового катализатора, включающая силилхромат, содержащий диоксид кремния носитель, обезвоженный при температуре от 400 до 860°С, включающий диоксид кремния, выбранный из группы, включающей диоксид кремния, обладающий (а) удельным объемом пор примерно от 1,1 до 1,8 см3/г и удельной площадью поверхности примерно от 245 до 375 м2/г, (б) удельным объемом пор примерно от 2,4 до 3,7 см3/г и удельной площадью поверхности примерно от 410 до 620 м2/г и (в) удельным объемом пор примерно от 0,9 до 1,4 см3/г и удельной площадью поверхности примерно от 390 до 590 м2/г; и триэтилбор, вводимый по способу добавления триэтилбора in situ.

В другом варианте предлагается способ получения этиленового полимера, включающий стадии контактирования этилена в полимеризационных условиях с каталитической системой, причем эта каталитическая система включает оксид хрома, алюмоалкил и содержащий диоксид кремния носитель, включающий диоксид кремния, выбранный из группы, включающей диоксид кремния, обладающий (а) удельным объемом пор примерно от 1,1 до 1,8 см3/г и удельной площадью поверхности примерно от 245 до 375 м2/г, (б) удельным объемом пор примерно от 2,4 до 3,7 см3/г и удельной площадью поверхности примерно от 410 до 620 м2/г и (в) удельным объемом пор примерно от 0,9 до 1,4 см3/г и удельной площадью поверхности примерно от 390 до 590 м2/г; и регулирования одного или нескольких из каталитической активности, степени разветвления посредством полимерных боковых цепей, Mz/Mw полимера, Mw/Mn полимера, плотности полимера и молекулярной массы получаемого этиленового полимера добавлением алкилалюмоалкоксида в количестве, достаточном для достижения конечного соотношения между эквивалентами алюминия и эквивалентами хрома от 0,1:1 до 10:1. В еще одном варианте алюмоалкил представляет собой триэтилалюминий, триизобутилалюминий или три-н-гексилалюминий. В предпочтительном варианте алкилалюмоалкоксид представляет собой диэтилалюмоэтоксид. В еще одном варианте каталитическая система далее включает тетраизопропоксид титана. В предпочтительном варианте полимеризация представляет собой газофазную полимеризацию. В предпочтительном варианте добавление диэтилалюмоэтоксида включает добавление in situ. В еще одном варианте добавление диэтилалюмоэтоксида включает добавление непосредственно в катализатор во время приготовления катализатора. В еще одном варианте значение Mw/Mn полимера превышает или равно 16, а значение упомянутого Mz/Mw полимера превышает или равно 6.

В другом варианте предлагается способ получения этиленового полимера, включающий стадии контактирования этилена в полимеризационных условиях с каталитической системой, включающей силилхромат и содержащий диоксид кремния носитель, включающий диоксид кремния, выбранный из группы, включающей диоксид кремния, обладающий (а) удельным объемом пор примерно от 1,1 до 1,8 см3/г и удельной площадью поверхности примерно от 245 до 375 м2/г, (б) удельным объемом пор примерно от 2,4 до 3,7 см3/г и удельной площадью поверхности примерно от 410 до 620 м2/г и (в) удельным объемом пор примерно от 0,9 до 1,4 см3/г и удельной площадью поверхности примерно от 390 до 590 м2/г; где упомянутый содержащий диоксид кремния носитель обезвоживают при температуре примерно от 400 до 860°С; и регулирования производительности катализатора, времени индуцирования реакции и молекулярной массы получаемого этиленового полимера добавлением алюминийорганического соединения в количестве, достаточном для достижения конечного соотношения между эквивалентами алюминия и эквивалентами хрома от 0,1:1 до 10:1. В предпочтительном варианте добавление алюминийорганического соединения включает добавление диэтилалюмоэтоксида. В еще одном варианте добавление диэтилалюмоэтоксида включает добавление in situ диэтилалюмоэтоксида. В еще одном варианте добавление упомянутого диэтилалюмоэтоксида включает добавление непосредственно в катализатор во время приготовления катализатора. В предпочтительном варианте полимеризация представляет собой газофазную полимеризацию. В предпочтительном варианте силилхромат размещают на упомянутом содержащем диоксид кремния носителе в концентрации примерно от 0,15 до 1,0 мас.% хрома. В еще одном варианте добавление алюминийорганического соединения включает добавление алюмоалкильного соединения. В предпочтительном варианте алюмоалкильное соединение выбирают из группы, включающей триэтилалюминий, триизобутилалюминий и три-н-гексилалюминий.

В другом варианте предлагается способ получения этиленового полимера, включающий стадии контактирования этилена в полимеризационных условиях с каталитической системой, включающей силилхромат и содержащий диоксид кремния носитель, включающий диоксид кремния, выбранный из группы, включающей диоксид кремния, обладающий (а) удельным объемом пор примерно от 1,1 до 1,8 см3/г и удельной площадью поверхности примерно от 245 до 375 м2/г, (б) удельным объемом пор примерно от 2,4 до 3,7 см3/г и удельной площадью поверхности примерно от 410 до 620 м2/г и (в) удельным объемом пор примерно от 0,9 до 1,4 см3/г и удельной площадью поверхности примерно от 390 до 590 м2/г; где упомянутый содержащий диоксид кремния носитель обезвоживают при температуре примерно от 400 до 860°С; и регулирования активности катализатора, времени индуцирования реакции и молекулярной массы получаемого этиленового полимера добавлением сокатализатора в количестве, достаточном для достижения конечного соотношения между эквивалентами алюминия и эквивалентами хрома от 0,1:1 до 10:1. В еще одном варианте стадия контактирования включает контактирование с диэтилалюмоэтоксидом. В еще одном варианте сокатализатор выбирают из группы, включающей триэтилалюминий, триизобутилалюминий и три-н-гексилалюминий. В еще одном варианте соотношение между эквивалентами алюминия и эквивалентами хрома составляет от примерно 1:1 до примерно 3:1. В предпочтительном варианте полимеризация представляет собой газофазную полимеризацию. В еще одном варианте катализатор обрабатывают (в самом катализаторе) алюмоалкилом или алкилалюмоалкоксидом перед добавлением сокатализатора. В другом конкретном варианте алкилалюмоалкоксид представляет собой диэтилалюмоэтоксид и соотношение между эквивалентами алюминия и эквивалентами хрома находится в пределах примерно 1:1 и 10:1.

В другом варианте выполнения настоящего изобретения предлагается способ получения этиленового полимера, включающий стадии контактирования этилена в полимеризационных условиях с каталитической системой, включающей оксид хрома и содержащий диоксид кремния носитель, включающий диоксид кремния, выбранный из группы, включающей диоксид кремния, обладающий (а) удельным объемом пор примерно от 1,1 до 1,8 см3/г и удельной площадью поверхности примерно от 245 до 375 м2/г, (б) удельным объемом пор примерно от 2,4 до 3,7 см3/г и удельной площадью поверхности примерно от 410 до 620 м2/г и (в) удельным объемом пор примерно от 0,9 до 1,4 см3/г и удельной площадью поверхности примерно от 390 до 590 м2/г; и регулирования активности катализатора, Mw/Mn полимера и молекулярной массы получаемого этиленового полимера добавлением сокатализатора в количестве, достаточном для достижения конечного соотношения между эквивалентами алюминия и эквивалентами хрома от 0,1:1 до 10:1. В предпочтительном варианте сокатализатор выбирают из группы, включающей триэтилалюминий, триизобутилалюминий и три-н-гексилалюминий. В отдельном варианте соотношение между эквивалентами алюминия и эквивалентами хрома составляет от примерно 1:1 до примерно 3:1. В еще одном варианте полимеризация представляет собой газофазную полимеризацию.

Другим вариантом выполнения настоящего изобретения является способ получения этиленового полимера в реакторе, включающий контактирование этилена в полимеризационных условиях с хромовой каталитической системой; проведение полимеризации при значении объемной производительности больше 8 и проведение полимеризации при производительности катализатора больше 3000 кг полимера/кг катализатора и при реакционной температуре по меньшей мере на 2,5°С выше, чем реакционная температура, когда полимеризацию проводят с той же хромовой каталитической системой в отсутствие триэтилалюминия и получают этиленовый полимер с такими же молекулярной массой и плотностью полимера с использованием тех же значения объемной производительности, парциального давления этилена, мольного соотношения газов Н2/С2 и мольного отношения сомономера к газу С2.

Вышеизложенное в общих чертах довольно широко представляет особенности и технические преимущества настоящего изобретения, что дает возможность лучше понять приведенное ниже подробное описание изобретения. В дальнейшем описаны другие особенности и преимущества изобретения, которые составляют сущность формулы изобретения. Специалистам в данной области техники необходимо принять во внимание, что описанные концепция и конкретный вариант могут быть легко использованы в качестве основы для модификации или разработки других структур для достижения тех же целей настоящего изобретения. Специалистам в данной области техники также необходимо ясно понимать, что такие эквивалентные структуры не выходят из сущности и объема изобретения, которые представлены в прилагаемой формуле изобретения. Эти новые особенности, которые, как полагают, являются характеризующими изобретение как в организационном, так и в технологическом смысле, совместно с другими объектами и преимуществами можно лучше понять из следующего описания, если его рассматривать в связи с прилагаемыми чертежами. Однако необходимо ясно представлять себе, что каждый из этих чертежей приведен только с иллюстративными и описательными целями, а не с целью ограничения объема настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более полного понимания сущности настоящего изобретения в дальнейшем приведены ссылки на следующие описания, составленные в сочетании с нижеследующими прилагаемыми чертежами.

Фиг.1. Возможная структура катализатора из оксида хрома-на-диоксиде кремния (фирмы "Филлипс").

Фиг.2. Возможная структура катализатора из силилхромата-на-диоксиде кремния.

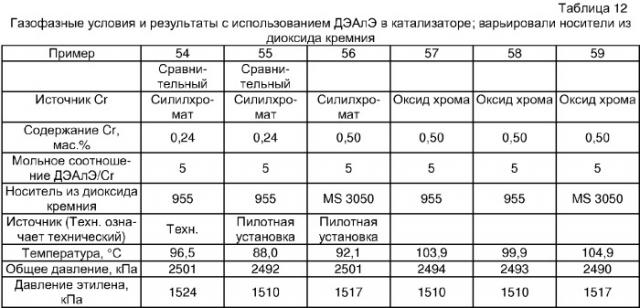

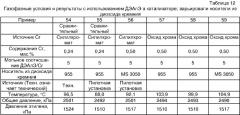

Фиг.3. Графики молекулярной массы полиэтилена, полученного с использованием хромоксидного катализатора MS35100: (а) без ДЭАлЭ; (б) ДЭАлЭ in situ; (в) ДЭАлЭ, добавленный в катализатор.

Фиг.4. Поток этилена по времени в случае хромоксидного катализатора MS35100.

Фиг.5. Графики молекулярной массы полиэтилена, полученного с использованием хромоксидного катализатора 957HS: (а) без ДЭАлЭ; (б) ДЭАлЭ in situ; (в) ДЭАлЭ, добавленный в катализатор.

Фиг.6. Поток этилена по времени в случае хромоксидного катализатора 957HS.

Фиг.7. Графики молекулярной массы полиэтилена, полученного с использованием хромоксидного катализатора ЕР352: (а) ДЭАлЭ in-situ; (б) ДЭАлЭ, добавленный в катализатор.

Фиг.8. Поток этилена по времени в случае хромоксидного катализатора ЕР352.

Фиг.9. Графики молекулярной массы полиэтилена, полученного с использованием силилхромата на MS3050 с ДЭАлЭ, добавленным in-situ.

Фиг.10. Поток этилена по времени в случае силилхромата на диоксиде кремния MS3050.

Фиг.11. Графики молекулярной массы полиэтилена, полученного с использованием силилхромата на диоксиде кремния 955: (а) без ДЭАлЭ; (б) 5 экв. ДЭАлЭ/экв. Cr в катализатор; (в) 10 экв. ДЭАлЭ/экв. Cr в катализатор.

Фиг.12. Поток этилена по времени в случае силилхромата на диоксиде кремния 955.

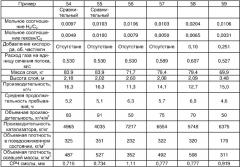

Фиг.13. Активность в зависимости от числа эквивалентов сокатализатора (Al/Cr) при различных сокатализаторах для силилхроматного катализатора, содержащего 5 экв. ДЭАлЭ/экв. Cr.

Фиг.14. Показатель текучести в зависимости от числа эквивалентов сокатализатора (Al/Cr) при различных сокатализаторах для силилхроматного катализатора, содержащего 5 экв. ДЭАлЭ/экв. Cr.

Фиг.15. Активность по времени для силилхроматного катализатора, содержащего 5 экв. ДЭАлЭ/экв. Cr, без сокатализатора и в присутствии ТЭАл.

Фиг.16. Активность по времени для силилхроматного катализатора, содержащего 5 экв. ДЭАлЭ/экв. Cr, без сокатализатора и в присутствии ТИБА.

Фиг.17. Активность по времени для силилхроматного катализатора, содержащего 5 экв. ДЭАлЭ/экв. Cr, без сокатализатора и в присутствии ТнГАл.

Фиг.18. График молекулярной массы полученного полиэтилена для силилхроматного катализатора, содержащего 5 экв. ДЭАлЭ/экв. Cr, без сокатализатора.

Фиг.19. График молекулярной массы полученного полиэтилена для силилхроматного катализатора, содержащего 5 экв. ДЭАлЭ/экв. Cr, в присутствии ТИБА.

Фиг.20. График молекулярной массы полученного полиэтилена для силилхроматного катализатора, содержащего 5 экв. ДЭАлЭ/экв. Cr, в присутствии ТЭАл.

Фиг.21. График молекулярной массы полученного полиэтилена для силилхроматного катализатора, содержащего 5 экв. ДЭАлЭ/экв. Cr, в присутствии ТнГАл.

Фиг.22. Активность по времени для силилхроматного катализатора, содержащего 1,5 экв. ДЭАлЭ/экв. Cr, без сокатализатора и в присутствии ТЭАл.

Фиг.23. Активность по времени для силилхроматного катализатора, содержащего 1,5 экв. ДЭАлЭ/экв. Cr, без сокатализатора и в присутствии ТнГАл.

Фиг.24. Активность по времени для силилхроматного катализатора, содержащего 1,5 экв. ДЭАлЭ/экв. Cr, без сокатализатора и в присутствии ТИБА.

Фиг.25. График молекулярной массы полученного полиэтилена для силилхроматного катализатора, содержащего 1,5 экв. ДЭАлЭ/экв. Cr, без сокатализатора.

Фиг.26. График молекулярной массы полученного полиэтилена для силилхроматного катализатора, содержащего 1,5 экв. ДЭАлЭ/экв. Cr, в присутствии ТИБА.

Фиг.27. График молекулярной массы полученного полиэтилена для силилхроматного катализатора, содержащего 1,5 экв. ДЭАлЭ/экв. Cr, в присутствии ТЭАл.

Фиг.28. График молекулярной массы полученного полиэтилена для силилхроматного катализатора, содержащего 1,5 экв. ДЭАлЭ/экв. Cr, в присутствии ТнГАл.

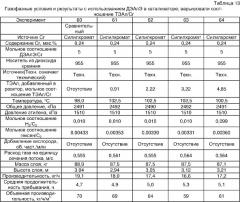

Фиг.29. Активность в зависимости от числа эквивалентов сокатализатора (Al/Cr) при различных сокатализаторах для катализатора оксид хрома 957HS-ТИПТ, содержащего 5 экв. ДЭАлЭ/экв. Cr.

Фиг.30. Показатель текучести в зависимости от числа эквивалентов сокатализатора (Al/Cr) при различных сокатализаторах для катализатора оксид хрома 957Н8-ТИПТ, содержащего 1,5 экв. ДЭАлЭ/экв. Cr.

Фиг.31. График молекулярной массы полученного полиэтилена для катализатора оксид хрома 957Н8-ТИПТ без сокатализатора.

Фиг.32. График молекулярной массы полученного полиэтилена для катализатора оксид хрома 957Н8-ТИПТ в присутствии ТИБА.

Фиг.33. График молекулярной массы полученного полиэтилена для катализатора оксид хрома 957Н8-ТИПТ в присутствии ТЭАл.

Фиг.34. График молекулярной массы полученного полиэтилена для катализатора оксид хрома 957Н8-ТИПТ в присутствии ТнГАл.

Фиг.35. График молекулярной массы полученного полиэтилена для катализатора оксид хрома 957Н8-ТИПТ без сокатализатора.

Фиг.36. График молекулярной массы полученного полиэтилена для катализатора оксид хрома 957Н8-ТИПТ в присутствии ТЭБ.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение применимо к полимеризации олефинов проведением процесса в суспензии, растворе, шламе или газовой фазе с использованием известных оборудования и реакционных условий, а не ограничено каким-либо конкретным типом полимеризационной системы. Обычно температуры полимеризации олефинов находятся в интервале от примерно 0 до примерно 300°С под атмосферным, пониженными или повышенными давлениями. В суспензионных или растворных полимеризационных системах можно создавать пониженные или повышенные давления и температуры в интервале от примерно 40 до примерно 300°С. Эффективная жидкофазная полимеризационная система описана в US 3324095. Жидкофазные полимеризационные системы обычно включают реактор, в который вводят олефиновый мономер и каталитическую композицию и который содержит жидкую реакционную среду для растворения или суспендирования полиолефина. Жидкая реакционная среда может состоять из массы жидкого мономера или инертного жидкого углеводорода, который не реакционноспособен в создаваемых полимеризационных условиях. Хотя нет необходимости в том, чтобы такой инертный жидкий углеводород служил в качестве растворителя для каталитической композиции или полимера, получаемого проведением этого процесса, его обычно применяют в качестве растворителя для используемых в полимеризации мономеров. Среди инертных жидких углеводородов, приемлемых для этой цели, упоминают изопентан, гексан, циклогексан, гептан, бензол, толуол и т.п. Реакционный контакт между олефиновым мономером и каталитической композицией необходимо поддерживать постоянным перемешиванием или смешением. Реакционную среду, содержащую продукт полимеризации олефина и непрореагировавший олефиновый мономер, отводят из реактора непрерывно. Продукт полимеризации олефина отделяют, а непрореагировавший олефиновый мономер и жидкую реакционную среду возвращают в реактор.

Однако изобретение особенно эффективно применительно к газофазным полимеризационным системам с давлениями, превышающими атмосферное, в интервале от 1 до 1000 фунтов/кв.дюйм, предпочтительно от 50 до 400 фунтов/кв.дюйм, наиболее предпочтительно от 100 до 300 фунтов/кв.дюйм, и температурами в интервале от 30 до 130°С, предпочтительно от 65 до 110°С. Особенно эффективны газофазные полимеризационные системы с перемешиваемым или псевдоожиженным слоем. Обычный газофазный процесс с псевдоожиженным слоем в общем проводят пропусканием непрерывного потока, включающего один или несколько олефиновых мономеров, через реактор с псевдоожиженным слоем в реакционных условиях и в присутствии каталитической композиции при скорости, достаточной для того, чтобы поддерживать слой твердых частиц во взвешенном состоянии. Поток, включающий непрореагировавший мономер, непрерывно отводят из реактора, сжимают, охлаждают, необязательно частично или полностью конденсируют и возвращают в реактор. Продукт отводят из реактора и в рецикловый поток добавляют свежий мономер. При необходимости для регулирования температуры полимеризационной системы в этот газовый поток можно также добавлять любой газ, инертный в отношении каталитической композиции и реагентов. Кроме того, можно использовать вспомогательное средство для псевдоожижения, такое как углеродная сажа, диоксид кремния, глина и тальк, как это изложено в US №4994534.

Полимеризационная система может включать единственный реактор или два или большее число последовательно размещенных реакторов и процесс проводят по существу в отсутствие каталитических ядов. С целью повысить активность катализатора в качестве нейтрализующих яды агентов можно использовать металлор