Водная композиция, наполненная полыми микросферами, для получения антикоррозионного и теплоизоляционного покрытия и способ получения покрытия на ее основе

Иллюстрации

Показать всеИзобретение касается получения защитных покрытий, особенно на таких поверхностях, как металл, бетон, и, в частности, может быть использовано при защите трубопроводов от воздействий различных отрицательных факторов при их эксплуатации, в частности для защиты их от коррозии, от огня и как теплозащитное. Композиция содержит в качестве связующего силиконовую эмульсию или силиконовую дисперсию, смесь полых микросфер, различающихся между собой размерами и насыпной плотностью, и выбранные из группы, включающие полые стеклянные микросферы, полые керамические микросферы, полимерные полые микросферы, техногенные полые микросферы, поверхностно-активное вещество, двуокись титана или оксид цинка и при необходимости вспомогательные целевые добавки при определенных соотношениях компонентов. С использованием этой композиции получают покрытия на трубопроводах путем нанесения ее сначала тонким слоем на холодную поверхность, последующее нагревание до 200-250°С, повторное нанесение ее уже на горячую поверхность тонким слоем, последующее наложение на покрытие материала в виде металлической проволоки или сетки или наматывание на трубопровод с нанесенным покрытием по меньшей мере одним слоем ленты в виде отдельных полос из стали (нержавеющей), при этом эти полосы (полоски) предварительно покрыты по крайней мере с одной стороны вышеуказанной композицией, наполненной полыми микросферами, и по меньшей мере одна из боковых поверхностей полоски имеет чередующиеся выступы и пазы прямоугольной формы с одинаковыми линейными размерами, при этом пазы имеют отвороты, равные площади паза, исключающие плотное прилегание полосок к поверхности трубопровода при их намотке и создающие воздушную прослойку, а соединение отдельных полосок при намотке осуществляют при помощи выступов и пазов по типу пазлов торцевых. Получают покрытия с хорошими, достаточно высокими защитными свойствами: высокими теплозащитными свойствами при воздействии высоких температур порядка 500-1000°С, хорошими антикоррозионными свойствами и хорошими огнезащитными свойствами, что делает эти покрытия многофункциональными. 2 н. и 1 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к химической промышленности и касается создания средств, используемых при антикоррозионной защите и теплозащите различных поверхностей от перегрева, в частности металлических поверхностей, бетонных поверхностей, оштукатуренных поверхностей и поверхностей различных строительных конструкций из металла, бетона, эксплуатирующихся в атмосфере агрессивных сред, в частности для теплоизоляции и защиты от коррозии трубопроводов, включая теплоизоляцию трубопроводов теплового и водяного снабжения, а также газонефтепроводов, для теплоизоляции и защиты от коррозии, например крыш, стен домов и других элементов при домостроении, особенно эксплуатирующихся в специфических и достаточно жестких условиях, в частности в районах вечной мерзлоты, под водой и при больших перепадах температур и давлений, а также при воздействии высоких температур, воздействии перегретого пара.

Изобретение может быть использовано в жилищном, коммунальном хозяйстве, строительстве различных сооружений, нефте-, газодобывающей и нефтеперерабатывающей промышленности.

Высококачественное антикоррозионное и теплозащитное покрытие для ряда применений имеет первостепенное значение. Например, при решении задачи теплоизоляции трубопроводов теплового и водяного снабжения крайне важно обеспечить стойкую защиту труб от внешней коррозии, поскольку именно она является главным фактором, ограничивающим время их эксплуатации. Столь же большое значение имеют такие покрытия и для защиты любых строительных конструкций, сделанных из металла, дерева, т.п. В то же время задача сохранения тепла в жилищном и промышленном строительстве, безусловно, является одной из первостепенных и на ее решение выделяются огромные ресурсы. Для решения как первой, так и второй задач современная технология предлагает большой спектр решений. К теплоизоляционным материалам, активно предлагаемым в настоящее время, помимо хорошо известных минеральных и базальтовых ват (волокон) активно используются различные вспененные полимерные материалы, такие как вспененный полистирол, полиэтилен, полиуретан, полипропилен и др. В качестве материалов для антикоррозионной защиты известны различные покрасочные материалы (водные дисперсии, лакокрасочные материалы на органических растворителях), а также защита металлических поверхностей металлами, стойкими к коррозии, например электролитическое оцинкование. Материалов, которые бы обладали совместным эффектом защиты поверхностей от коррозии и при этом способствовали бы сохранению тепла и обладали высокими адгезионными свойствами в настоящее время практически не существует.

Известны, в частности, композиции на основе жидкого стекла с различными наполнителями - вспученный перлит, доломит (RU 2126776, 1999) или полыми микросферами золы-уноса ТЭЦ (SU 1724524, 07.04.1992), или со смесями стеклянных микросфер с микросферами в виде дымовых отходов сжигания угля с размером частиц 10-300 мкм (RU 2098379, 10.12.97).

Однако все эти указанные известные композиции предназначены для получения теплоизоляционных материалов в виде конструкций, а не покрытий, что ограничивает их применение, например, в виде теплоизоляционных плит.

Известна другая композиция для получения теплогидроизоляционного покрытия, представляющая собой композицию, включающую эпоксидную смолу, отвердитель для нее, пластификатор и стеклянные микросферы диаметром 200-300 микрон (RU 93052300, 20.07.1996). Известная композиция обеспечивает хорошие физико-механические и теплоизоляционные свойства покрытиям, однако относится к токсичным веществам, неудобна при применении и не обеспечивает необходимый уровень теплоизоляционных свойств при защите, например, трубопроводов.

Как уже отмечалось, широко известно использование различных пеноматериалов в качестве теплоизоляционных материалов и покрытий. В частности, известна композиция для получения теплоизоляционного пеноматериала, включающая в качестве связующего жидкое стекло, в качестве огнеупорного наполнителя - полые микросферы, выделенные из золы-уноса, зольные микросферы, и оксиды, борат или карбонат цинка, кремнеземистая пудра в качестве упрочняющих агентов (GB 1550184, 1979).

В настоящее время широкое применение находят материалы для покрытий на водной основе как наиболее экологически чистые материалы. Так, например, известен состав для получения защитного покрытия трубопроводов от коррозии, включающий бутадиен-стирольный латекс, натриевое жидкое стекло, цемент, кварцевый песок, стабилизатор латекса, тринатрийфосфат, стекловолокно и воду (SU 1717580, 07/03/1992). Однако данная композиция также не обеспечивает необходимый высокий комплекс теплоизоляционных свойств получаемому покрытию и полноценную антикоррозионную защиту.

Широко известно применение различных кремнийорганических полимеров для получения защитных покрытий, выдерживающих воздействие высоких температур.

Так, из SU 1838354, 30.08.1993 известна композиция для получения высокотемпературного защитного покрытия, включающая, мас.%: 48-52%-ный раствор в толуоле полиметилфенилсилоксана (лак КО-921) 20-29, асбест хризотиловый 19-27, карбид кремния 19-27, оксид марганца 1-3, толуол 23-33. Теплостойкость 650°С, коэффициент теплопроводности 0,8-1,25 Вт/м·град, степень черноты 0,75-0,94. Введение в состав композиции карбида кремния повышает коэффициент теплопроводности покрытия, а также его излучательную способность, а в сочетании с оксидом марганца позволяет достичь высоких значений степени черноты в пределах температур до 650°С. То есть теплозащитные свойства обеспечиваются за счет повышения степени черноты. Данная композиция предназначена для защиты поверхностей экранов топок, котлов ТЭЦ, радиационных труб термических печей в металлургии, машиностроении, в метрологии и при создании черных тел в других областях техники.

Из RU 2241727, 10.12.2004 известна композиция для защитного покрытия, которая включает полиметилфенилсилоксановую смолу, толуол, оксиды металлов, слюду и аэросил или тальк. Данная композиция позволяет получать антикоррозионные покрытия, стойкие при воздействии высоких температур до 500-700°С, однако она достаточно токсична из-за большого содержания в ней органического растворителя - толуола.

Из монографии К.П.Гриневич и др. Эмульсии полиорганосилоксанов. - "Пластические массы", 1963, №8, с.24-26 известна водная эмульсия на основе 6-7-%-нных растворов полиорганосилоксановых смол в толуоле, стабилизированных поливиниловым спиртом с содержанием ацетильных групп 1-2,5 мол.% (сольвар). Однако и в этой композиции используют 15-20% органического растворителя - толуола. Наличие большого количества органического растворителя из-за его токсичности ограничивает применение ее в промышленности.

Из SU 621706, 30.08.1978 известна композиция на основе полиорганосилоксановой смолы, содержащей толуол, воду, поливиниловый спирт, пропиловый спирт или изобутиловый спирт. Содержание в ней толуола составляет 0,02-1,0 мас.%, что является большим достоинством ее, однако данная композиция предназначена в основном для отделки текстильных материалов.

Из RU 2162866, 10.02.2001 известна водная дисперсия на основе силиконов и органических (со)полимеров, обладающих способностью вызывать поперечно сшитое структурирование посредством удаления воды путем сушки в условиях окружающей среды, до получения эластомеров с регулируемой светопроницаемостью и имеющего улучшенные механические свойства. Указанная водная дисперсия характеризуется тем, что она лишена какого-либо упрочняющего минерального наполнителя и содержит (А) эмульсию типа масло-в-воде, состоящую из 100 вес.ч. масла (силоксанового или -ω- (дигидрокси)полидиорганосилоксанового полимера (А1) и из 1-100 вес.ч. кремнийорганического структурирующего агента (А2), причем указанная эмульсия стабилизирована с помощью поверхностно-активного вещества (А3), выбранного из анионных агентов, неионных агентов и их смесей, (В) на 100 вес.ч. масла или полимера (А1) от 1 до 100 вес.ч. водной дисперсии органического (со)полимера и при необходимости (С) на 100 вес.ч. масла или полимера (А1) от 0,01 до 5 вес.ч. соединения металла как катализатора отверждения. Конечную водную дисперсию получают простым смешением всех компонентов до получения гомогенной дисперсии, которая охраняет стабильность при хранении, если она защищена от доступа воздуха.

Данную дисперсию можно использовать в промышленности строительных материалов для получения светонепроницаемых эластомерных силиконовых изделий, в частности герметизирующих мастик, уплотняющих замазок, водонепроницаемых покрытий фасадов зданий, штукатурок и прочих материалов для облицовки поверхностей, подверженных воздействию непогоды. Однако данная дисперсия не предназначена для получения покрытий с повышенными антикоррозионными и теплоизоляционными свойствами и в основном предназначена для защитно-декоративной отделки поверхностей.

Из RU 2208620, 20.07.2003 известна композиция для получения покрытия (красящая композиция), которая включает:

(A) 3-3 частей (примерно 50 мас.% сухого) латекса, образованного частицами органических (со)полимеров с температурой стеклования от -20 до 50°С;

(B) 0,05-5 частей (примерно 65% сухого) эмульсии функционализированного эпоксигруппами полиорганосилоксана;

(C) и 100 частей (примерно 75% сухого) минеральных наполнителей. В данной композиции (А) и (В) образуют связующее в композиции для покрытия. В качестве минеральных наполнителей композиция содержит измельченный кварц, каолин, диоксид кремния, карбонат кальция, сульфат бария, оксид титана, тальк, гидроксид алюминия, бентонит и т.д. Эта композиция может быть использована для получения водной краски, штукатурки, глазури, пропитки и придает конечному нанесенному покрытию "жемчужный эффект", повышенную гидроизоляцию, то есть повышенное сопротивление влажному истиранию, удовлетворительную водонепроницаемость, пароводопроницаемость.

Таким образом, данная композиция также не предназначена для получения покрытий, обеспечивающих одновременную защиту поверхности изделий от коррозии и теплоизоляцию.

Все вышеуказанные покрытия могут наноситься на поверхность различными способами (окунанием, шпателем, распылением) в зависимости от вида покрытия (краска, штукатурка, глазурь и т.д.) с различным расходом и толщиной покрытия.

Из RU 2099444, 20.12.1997 известны многослойное покрытие для всей поверхности металлического элемента водопроводной сети и способ его нанесения. Многослойное покрытие состоит из промежуточного слоя и слоя из термореактивной синтетической смолы. Промежуточный слой пассивирован хромом или органическим материалом, содержащим дубильную кислоту, а в качестве термореактивной смолы содержит эпоксидную смолу. Покрытие получают следующим образом: наносят промежуточный слой, осуществляют промывку и далее наносят слой из термореактивной смолы погружением в ванну (электроосаждением); при этом промежуточный слой наносят химическим осаждением, после чего осуществляют полимеризацию; может быть нанесен дополнительный слой из термореактивной смолы погружением в псевдоожиженный раствор или электростатическим напылением с последующим обжигом. Покрытие наносят на металлический элемент (чугун) водопроводной сети для питьевой воды.

Известно из RU 2033568, 20.04.1995 антикоррозионное покрытие для трубы, которое получают следующим образом: наносят слой грунтовки на трубу на основе жидкого стекла, далее осуществляют покрытие ее гибким синтетическим оберточным материалом с закреплением его на трубе, например, нетканым материалом "Дорнитом" или "Поликапромитом" (закрепляют его, например, проволокой) и после этого наносят слой гидроизоляционного материала в виде жидкого парафина или битума, например, окунанием. В зависимости от требований трубопровод покрывают нетканым материалом в один, два, три слоя. Полученное покрытие обладает высокими защитными свойствами и обеспечивает надежную защитную изоляцию трубопроводов, но не обладает свойствами теплоизоляционного покрытия.

Из RU 2088835, 27.08.1997 известен антикоррозионный рулонный материал для защиты металлических конструкций от коррозии: на поверхность конструкции наносят намоткой рулонный материал в виде пористой ткани или нетканой основы с закрепленным на ней слоем антикоррозионного состава из смеси клея и неорганических вяжущих (цемент) при соотношении толщин слоев основы рулонного материала и антикоррозионного состава 11-15. Данный состав может быть использован при защите металлических конструкций при строительстве и при ремонте, в частности при ремонтировании небольших поврежденных участков трубопроводов в виде быстротвердеющих заплаток.

Известны из RU 2067718, 10.10.1996 комбинированное антикоррозионное покрытие для защиты трубных коммуникаций и арматуры в камерах теплопроводов и способ его получения, включающий предварительную обработку защищаемой поверхности и нанесение слоев защитного покрытия, при этом на участок защищаемой поверхности после предварительной обработки наносят последовательно два слоя вязкого неметаллического антикоррозионного материала в виде толуольного раствора кремнийорганических смол, а затем покрывают листами металлической фольги (алюминий) внахлест так, что каждый последующий лист перекрывает предыдущий не более, чем на 2,5 толщины неметаллического антикоррозионного слоя, при этом время от окончания нанесения неметаллического антикоррозионного материала до окончания установки фольги на участке теплопровода составляет не более 15 мин.

Известное покрытие в основном решает проблему защиты от коррозии, кроме того, является технологически сложным в выполнении.

Технической задачей заявленного изобретения является обеспечение теплоизоляционных свойств покрытия различных поверхностей, в том числе металлических, в частности поверхностей трубопроводов, эксплуатирующихся в специфических жестких условиях, при одновременной защите их от коррозии, улучшение экологических свойств и упрощение технологии получения покрытия.

Поставленная техническая задача достигается заявленной группой изобретения, включающей водную композицию, наполненную полыми микросферами, для получения антикоррозионного и теплоизоляционного покрытия и способ получения антикоррозионного и теплоизоляционного покрытия трубопроводов.

Итак, поставленная техническая задача достигается водной композицией, наполненной полыми микросферами, для получения антикоррозионного и теплоизоляционного покрытия, включающей в качестве связующего силиконовую эмульсию или силиконовую дисперсию, поверхностно-активное вещество, двуокись титана или оксид цинка и наполнитель в виде смеси полых микросфер, различающихся между собой размерами от 10 до 500 микрометров и насыпной плотностью от 650 до 50 кг/м3 и выбранные из группы, включающей полые стеклянные микросферы, полые керамические микросферы, полые зольные (техногенные) микросферы, полые минеральные микросферы или их смеси при следующем соотношении компонентов, об.%:

| силиконовая эмульсия или силиконовая | |

| дисперсия | 5,0-95,0 |

| вышеуказанные полые микросферы | 5,0-95,0 |

| поверхностно-активное вещество | 0,5-20,0 |

| (в расчете на смесь связующего и микросфер) | |

| двуокись титана или оксид цинка | 1,0-30,0 |

| (в расчете на смесь связующего и микросфер) |

Водная композиция по изобретению дополнительно может содержать латекс в виде водной дисперсии (со)полимера, выбранного из группы включающей, например, гомополимер акрилата, стирол-акриловый сополимер, бутадиен-стирольный сополимер, латексы сополимеров на основе сложных эфиров акриловой и/или метакриловой кислот, полистирол, поливинилацетат или на основе сополимеров винилаацетата, сополимеров винилхлорида и другие, а также жидкое натриевое или калиевое стекло.

Поставленная техническая задача достигается также и способом получения антикоррозионного и теплоизоляционного покрытия трубопроводов, включающим нанесение на его холодную поверхность тонким слоем покрытие из вышеуказанной водной композиции, заявленной в качестве изобретения в данной заявке, последующее нагревание до 200-250°С, повторное нанесение на горячую поверхность с нанесенным покрытием тонким слоем покрытие из водной вышеуказанной композиции, после чего на трубу с полученным покрытием механически накладывают материал в виде металлической проволоки, сетки с механическим их закреплением или наматывают по меньшей мере одним слоем ленту в виде отдельных полосок из стали, где по меньшей мере одна из боковых поверхностей полосок имеет чередующиеся выступы и пазы прямоугольной формы с одинаковыми линейными размерами, при этом пазы имеют отвороты, равные площади паза, исключающие плотное прилегание полос к поверхности трубы при их намотке и создающие воздушную прослойку, при этом по меньшей мере одна из поверхностей полосок покрыта композицией по п.п.1 или 2, а соединение отдельных полос осуществляют при помощи выступов и пазов по типу пазлов.

При этом композиция по изобретению может дополнительно содержать различные целевые добавки, например, в количестве от 0,1 до 10,0 мас.% в расчете на сухую массу, такие как пеногаситель, пигменты, биоциды, реологические агенты, диспергаторы, ингибиторы коррозии, волокнистые наполнители, такие как вермикулит, перлит, асбестовое волокно (асбестовые нити) и другие вспомогательные вещества (целевые добавки) для усиления тех или иных технологических и защитных свойств покрытия в зависимости от условий эксплуатации защищаемых поверхностей и изделий, а также типа защищаемой поверхности.

В качестве связующей основы композиция содержит различные силиконовые эмульсии типа масло-в-воде, силиконовые дисперсии на основе полиорганосилоксанов, в том числе и модифицированных. Соответственно силиконы (кремнийорганические полимеры) известны как одни из наиболее термостойких полимеров, используемые при повышенных температурах.

Из уровня техники известны и описаны водные дисперсии на основе силиконов.

В заявленном изобретении (группе изобретений) в качестве связующей основы в композиции для получения покрытия могут быть использованы различные силиконовые эмульсии, например водные эмульсии органополисилоксановых смол на основе растворов полиорганосилоксановых смол в растворителе (например, толуоле), например, такие как полифенилсилоксановые, полиметилэтилсилоксановые, стабилизированные поливиниловым спиртом; силиконовые микроэмульсии, полученные полимеризацией в эмульсии циклополидиорганосилоксана коллоидной двуокиси кремния в присутствии катализатора дикарбоксилата диалкилолова; водная эмульсия силиконового полимера, являющегося продуктом поперечного сшивания силиконового масла, имеющего концевые силанольные группы, с помощью алкоксисилана в присутствии катализатора на основе олова; силиконовое связующее Силикофен-дисперсия фенилметилполисилоксановой смолы; силиконовая эмульсия типа масло-в-воде на основе α, ω-(дигидрокси) полидиметилсилоксанового масла с вязкостью 50000-80000 мПа·сек, гидроксилированной силиконовой смолы, растворимой в толуоле, стабилизированная поверхностно-активным веществом; силиконовые эмульсии на основе функционализированных силиконов, в частности эмульсии полиорганосилоксана, функционализированного эпоксигруппами, акриловыми соединениями (виниловые и/или (мет)акриловые мономеры) - силиконакрилаты, а также силиконуретаны, и низкомолекулярные силиконовые каучуки (жидкие силоксановые каучуки, линейные с концевыми функциональными группами - винильные, силанольный, гидроксильные и другие с молекулярной массой 15000-80000, в частности марки СКТН-А,В, СКТН-Г и др. (Рейхсфельд В.О. Химия и технология кремнийорганических эластомеров. Л., "Химия", 1973, с.100-120).

Такие силиконовые эмульсии и дисперсии (суспензии), например, описаны в патентах US 4824890, ЕР 0542498, RU 2208620, а также в указанной ранее монографии "Эмульсии полиорганосилоксанов". К.П.Гриневич; ЕР 0410899, US 2891920, US 4554187, US 4620878, US 4146499? RU 2000123755 и др. Однако технический результат невозможно было бы достичь только использованием силиконового связующего в виде эмульсии или дисперсии. И только сочетание этого связующего со смесью полых микросфер, различающихся между собой размерами и насыпной плотностью, совместно с поверхностно-активным веществом, наполнителями - двуокись титана или оксид цинка, взятых в определенных экспериментально подобранных соотношениях, позволяет достичь поставленную техническую задачу.

Полые микросферы являются одними из важнейших наполнителей, применяемых в производстве пластмасс. Сферическая форма, контролируемые размеры и низкая плотность делают их часто незаменимыми. Важным эффектом применения их является снижение расходов дорогостоящих или дефицитных полимеров, а также снижение плотности. Традиционно они имеют размер от 25 мкм до 50 мм и плотность от 100 до 700 кг/м3.

В заявленном изобретении использование смесей полых микросфер (стеклянных, керамических, полимерных, зольных), одинаковых или разных по природе, но различающихся между собой размерами в интервале от 10 до 500 мкм и насыпной плотностью в интервале от 50 до 650 кг/м3 позволяет значительно повысить эффективность теплозащиты и защиты от коррозии различных поверхностей (металл, бетон, штукатурка, дерево), и в особенности таких изделий, как трубопроводы.

Такие свойства полых микросфер, как низкое маслопоглощение, инертность и легкость диспергирования, делают их очень привлекательными в качестве наполнителей.

Полые микросферы из стекла, керамики, полимеров главным образом получают путем введения порообразователя в основной материал, последующего их измельчения до нужных размеров и нагревания для вспенивания. Так, например, полые микросферы получают путем пропускания мелких частиц, содержащих порофор, через высокотемпературную зону; частицы плавятся или размягчаются в горячей зоне, а газообразователь формирует полость внутри частиц, расширяя их. При охлаждении сферы на воздухе стенки ее затвердевают. Либо их получают методом вспенивания стеклянных (или керамических, зольных) частиц в пламени горелки. В качестве полых стеклянных микросфер используют, например, микросферы типа Глас бабез, типа Микробаллон, глобумит, сферолит. Керамические микросферы получают также путем сжигания природных материалов и вспенивания; зольные или техногенные получают, например, из зол уноса. Полимерные полые микросферы получают, как правило, либо суспензионной полимеризацией мономеров с добавлением порообразователя (порофор, инертные газы, низкокипящие углеводороды), либо путем физического или химического вспенивания уже готовых полимеров в виде измельченных частиц. В качестве полых полимерных микросфер в изобретении используют полые микросферы полистирольные, на основе фенол-формальдегидных смол, силиконовые, мочевиноформальдегидные и др.

Тщательно перемешанные с жидкими полимерными смолами микросферы обеспечивают получение покрытия с отличными антикоррозионными и теплозащитными свойствами, обладающие высокой адгезионной прочностью. Содержание микросфер в готовой композиции может быть различным и меняться от 5,0 до 95,0 об.%.

Для получения покрытий с наименьшим объемом свободного пространства между микросферами и, как следствие этого, с высокими теплозащитными (теплоизоляционными) свойствами необходимо использовать смеси микросфер с разными радиусами (от 10 до 500 микрометров) и различной насыпной плотностью (от 650 до 50 кг/м3).

Высоконаполненные керамическими микросферами покрытия обладают к тому же высокой способностью отражения и рассеивания радиационной составляющей падающего на поверхность теплового потока. Для придания покрытию еще более высоких свойств по отношению к отражению и рассеянию падающего излучения, в том числе инфракрасного, в состав смеси для покрытия вводят белила, такие как оксид цинка или диоксид титана. Способность микросфер рассеивать и отражать падающий на них свет, в том числе и инфракрасный (тепловое излучение), имеет большое значение для такого типа покрытий, поскольку оно способно отражать тепловое излучение с высокой степенью эффективности вплоть до 95% от всего падающего светового потока.

При необходимости в готовую смесь для покрытия вводят дополнительно дисперсионные и водорастворимые красители, которые придают покрытию необходимый потребителю цвет. Готовая композиция может иметь различную вязкость от 1 до 100 Па·с.

В качестве поверхностно-активного вещества композиция по изобретению содержит различные типы поверхностно-активных веществ из классов анионоактивных, неионогенных поверхностно-активных веществ, такие как, например, ПАВы на основе трет-додецилового тиоэфира полиэтиленгликоля, полиоксиэтилированные эфиры алкилфенолов (ОП-4, ОП-7, ОП-10), полиоксиэтиленовые эфиры жирных кислот, полиоксиэтиленовые эфиры спиртов и др. ("Энциклопедия полимеров", т.2, М., Сов. энциклопедия, 1974, с.666-670). Введение ПАВ позволяет достичь получения однородного и гомогенного состава, улучшить равномерность распределения наполнителя в композиции, стабильность состава, а также защитные свойства получаемых покрытий. Ниже перечислены конкретные представители вспомогательных веществ, целевых добавок, которые могут быть использованы в заявленной группе изобретения в количествах, традиционно используемых для этих добавок в аналогичных водных дисперсиях:

- железоокисные пигменты, пигменты на основе оксидов хрома, фталоцианиновый синий и др.;

- антипирены (огнестойкие добавки), такие как тригидрат алюминия, полифосфат аммония, борат цинка, слюда, асбест;

- преобразователи ржавчины, такие как, например, преобразователь ПРЛ-2 на основе ортофосфорной кислоты и др.;

- ингибиторы коррозии, такие как, например, нитрит натрия, бензоат натрия, хромат гуанидина, тетраоксихромат цинка, присадки АКОР-1, НГ-203 и др.

Композицию готовят смешением в определенной последовательности исходных компонентов при тщательном их перемешивании до достижения однородной и гомогенной структуры, и она может быть нанесена на различные поверхности различными известными способами, например, с помощью краскопульта безвоздушного напыления, кисти или валиком количеством слоев от одного до пяти с тщательной просушкой каждого слоя.

В случае получения покрытия с антикоррозионными и теплоизоляционными свойствами на трубопроводах, что является одним из изобретений заявленной группы, покрытие получают следующим образом. Сначала готовят водный состав для покрытия. Для этого, например, водную эмульсию силиконовой смолы (или водную дисперсию) тщательно перемешивают со стеклянными микросферами, например, трех типоразмеров (со средними радиусами микросфер 35, 100 и 200 микрометров с кажущимися плотностями 650, 150, 70 кг/м3 в пропорции 3:6:1 соответственно), двуокисью титана или оксидом цинка, поверхностно-активным веществом, например, ОП-10, а также при необходимости с различными целевыми добавками (ингибиторами коррозии, дополнительными наполнителями типа волокнистых наполнителей и т.д.). Объемное соотношение связующего - полиорганосилоксановой эмульсии к стеклянным микросферам составляет например, в частности 1:10.

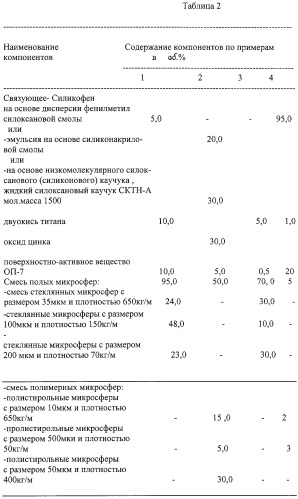

Конкретные примеры композиции по изобретению приведены в таблице 2. Приготовленная согласно изобретению композиция была нанесена, например, на поверхность трубы теплового снабжения, которая была заполнена перегретой водой с температурой поверхности +115°С. Приготовленную смесь (композицию) наносят с помощью валика, толщина одного слоя покрытия может быть около 0,4 мм. Приготовленная композиция может быть нанесена в соответствии с заявленным в качестве одного из изобретений заявленной группы сначала на холодную поверхность трубы тонким слоем с последующим нагреванием до 200-250°С. Далее осуществляют повторное нанесение композиции по изобретению на покрытую горячую поверхность также тонким слоем. После этого на полученное таким образом покрытие на трубу механически накладывают (закрепляют) материал в виде металлической проволоки, металлической сетки (например, сетка-рабица) или наматывают на поверхность по меньшей мере один слой ленты либо сплошной, либо в виде отдельных полосок из стали (нержавеющей), причем одна из поверхностей полосок имеет чередующиеся выступы и пазы прямоугольной формы с одинаковыми линейными размерами, причем пазы имеют отвороты, равные площади паза, что исключает плотное прилегание полосок (или ленты) к поверхности трубы с покрытием при их намотке, создавая тем самым воздушную прослойку. При этом по меньшей мере одна из поверхностей полоски (или ленты) покрыта композицией по изобретению, входящей в заявленную группу изобретений. Соединение отдельных полосок при намотке их в виде ленты осуществляют при помощи выступов и пазов по принципу пазлов. Линейные размеры ленты, полосок, число пазов и выступов, размеры пазов и выступов определяются диаметром трубы и могут варьироваться в широких пределах. Например, наносят покрытие на трубу диаметром 33 мм и длиной 90 мм; общая толщина покрытия составляет, например, в этом случае 3,5 мм. Внутри трубы (трубки) помещают электрический нагреватель, мощность которого, например, меняется от 10 до 100 Вт. Измеряют температуру на поверхности трубы и на внешней поверхности покрытия. Вычисляют электропроводность. В результате измерений средняя теплопроводность покрытия составила 0,089 ВТ/м·С при 130°С, 0,036 Вт/м·С при 410°С и 0,028 Вт/м·С при 750°С. В таблице 1 представлены данные по изменению температур на внешней поверхности нагретой трубы, находящейся в контакте с внутренней поверхностью покрытия (Т1), и на внешней поверхности покрытия (Т2).

| Таблица 1 | ||||||||

| Т1 | Т2 | Т1-Т2 | Т1 | Т2 | Т1-Т2 | Т1 | Т2 | Т1-Т2 |

| 100 | 50 | 50 | 400 | 96 | 304 | 6001 | 150 | 450 |

| 220 | 60 | 160 | 420 | 100 | 320 | 630 | 153 | 477 |

| 244 | 65 | 179 | 466 | 117 | 349 | 710 | 175 | 535 |

| 297 | 76 | 221 | 493 | 125 | 368 | 750 | 187 | 563 |

| 370 | 92 | 278 | 540 | 135 | 405 |

В результате испытаний оказалось, что во всем температурном интервале не были замечены растрескивания покрытия, изменение его цвета и отслаивание от поверхности трубы (трубки). Покрытие представляет собой плотную твердую массу, прочно сцепленную с поверхностью трубы (трубки). Дополнительная намотка на трубу с покрытием проволоки, или сетки, или ленты (металлической из стали) в виде, например, отдельных полосок, как описано выше, позволяет обеспечить дополнительную теплозащиту поверхности трубы от перегрева.

Композиция по изобретению может быть нанесена на трубы горячего водоснабжения с температурой воды около 120°С; на таких трубах обычно установлено большое количество задвижек и температура воздуха в помещении достигает обычно +45°С, что создает неблагоприятные условия для рабочего персонала. Композицию по изобретению используют для нанесения на такие трубы теплового теплоснабжения: в частности, было нанесено пять слоев покрытия с общей толщиной около 3 мм. В результате температура на поверхности трубы снизилась до 50°С и уменьшилась далее до +45°С при условии притока в помещение окружающего воздуха, что создавало более благоприятные условия для работы, так как температура в помещении понизилась на 15-20°С. При этом покрытие имеет очень высокие физико-механические и защитные свойства; с высокой адгезией покрытия к защищаемой поверхности, например трубы, что в первую очередь обеспечивает длительную и надежную антикоррозионную защиту поверхности трубы горячего водоснабжения.

Композиция по изобретению, а также способ получения покрытия с использованием этой композиции точно так же обеспечивают высокие антикоррозионные и высокие теплозащитные (теплоизоляционные) свойства таким защищаемым поверхностям, как различные строительные конструкции, например поверхность ангара. Общая площадь поверхности ангара около 0,8 кв.м; ангар покрыт снаружи и изнутри композицией по изобретению. Толщина нанесенного покрытия 1,5 мм с каждой стороны, суммарная толщина покрытия составляет около 3 мм; при 40 Вт мощности нагревателя внутри ангара (на макете) разность температур между внутренней и наружной поверхностями 19°С, теплопроводность составляет около 0,0078 Вт/м·°С.

Покрытие может наноситься разными способами, что определяет и ее рабочую вязкость.

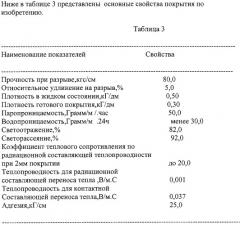

В таблице 2 представлены конкретные примеры композиции по изобретению, а в таблице 3 представлены усредненные данные по основным свойствам покрытия, косвенно и прямо иллюстрирующие и подтверждающие возможность использования ее в качестве антикоррозионного и теплоизоляционного покрытия.

Таким образом, покрытие, выполненное из композиции по изобретению, содержащей в качестве связующей основы силиконовую эмульсию или дисперсию (или суспензию) в сочетании с полыми микросферами, различающихся между собой размерами и другими характеристикам, может быть нанесено в помещениях с большой (повышенной) влажностью на поверхности, которые не рассчитаны на объемную их изоляцию, при воздействии кислот и щелочей (работу с ними), для покрытий вентилей, кранов, насосов и другого технологического оборудования, а также для снижения одновременно температуры и шума.

1. Водная композиция, наполненная полыми микросферами, для получения атикоррозионного и теплоизоляционного покрытия, включающая в качестве связующего силиконовую эмульсию или силиконовую дисперсию, поверхностно-активное вещество, двуокись титана или оксид цинка и наполнитель в виде смеси полых микросфер, различающихся между собой размерами от 10 до 500 мкм и насыпной плотностью от 650 до 50 кг/м3 и выбранных из группы, включающей полые стеклянные микросферы, полые керамические микросферы, полые зольные (техногенные) микросферы, полые полимерные микросферы или их смеси при следующем соотношении компонентов, об.%:

| силиконовая эмульсия или силиконовая дисперсия | 5,0-95,0 |

| вышеуказанные полые микросферы | 5,0-95,0 |

| поверхностно-активное вещество | 0,5-20,0 |

| (в расчете на смесь связующего и микросфер) | |

| двуокись титана или оксид цинка | 1,0-30,0 |

| (в расчете на смесь связующего и микросфер) |

2. Водная композиция по п.1, отличающаяся тем, что она дополнительно содержит латекс в виде водной дисперсии (со) полимера или жидкое стекло.

3. Способ получения антикоррозионного и теплоизоляционного покрытия трубопроводов, включающий нанесение на его холодную поверхность тонким слоем покрытие из композиции по п.1 или 2, последующее нагревание до 200-250°С, повторное нанесение на покрытую горячую поверхность тонким слоем покрытие из композиции по п.1 или 2, после чего на полученное покрытие механически накладывают материал в виде металлической проволоки, сетки или наматывают по меньшей мере одним слоем ленту в виде отдельных полосок из стали, где по меньшей мере одна из боковых поверхностей которых имеет чередующиеся выступы и пазы прямоугольной формы с одинаковыми линейными размерами, при этом пазы имеют отвороты, равные площади паза, исключающие плотное прилегание полос к поверхности трубы при их намотке и создающие воздушную прослойку, при этом по меньшей мере одна из поверхностей полоски покрыта композицией по п.1 или 2, а соединение отдельных полосок при намотке в виде ленты осуществляют при помощи выступов и пазов по типу пазлов.